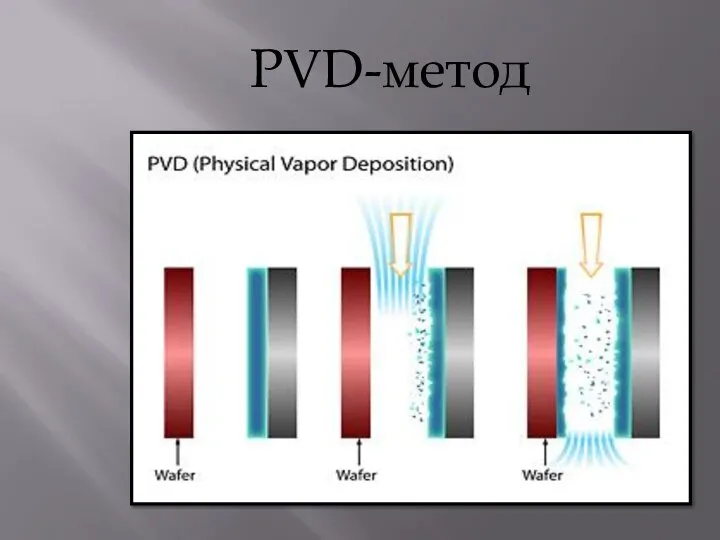

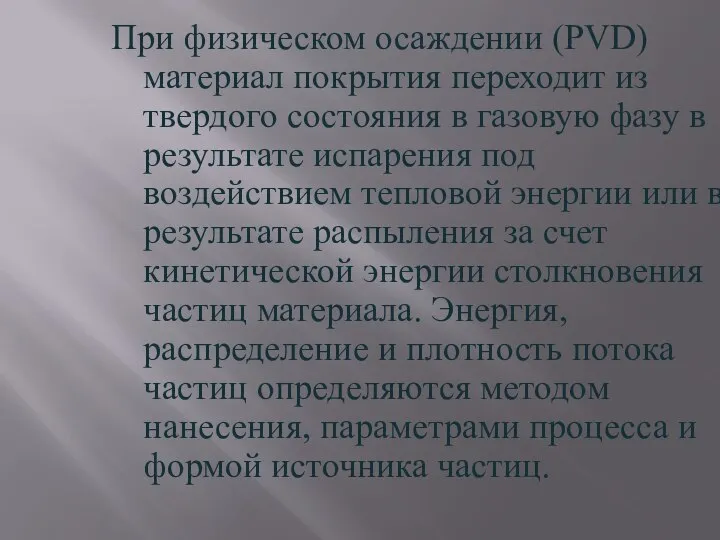

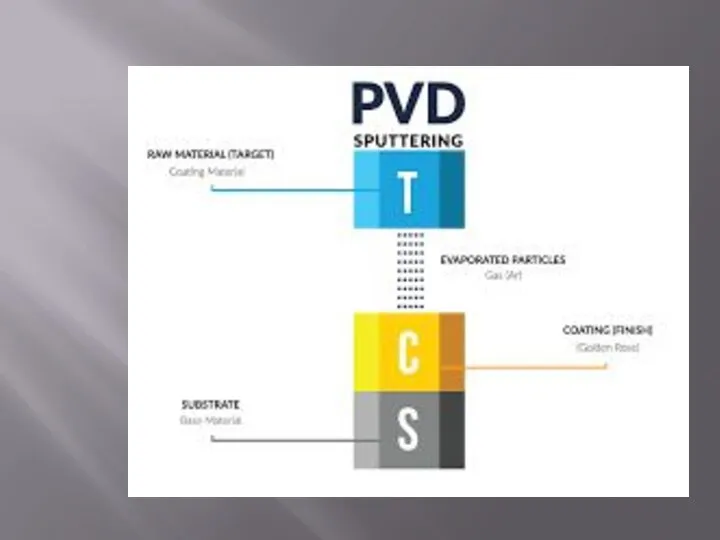

Слайд 3При физическом осаждении (PVD) материал покрытия переходит из твердого состояния в газовую

фазу в результате испарения под воздействием тепловой энергии или в результате распыления за счет кинетической энергии столкновения частиц материала. Энергия, распределение и плотность потока частиц определяются методом нанесения, параметрами процесса и формой источника частиц.

Слайд 5Нанесение покрытий методом PVD проводится при температуре до 450°С, что практически не

накладывает ограничения по используемым материалам, на которые наносится покрытие. Это особенно важно при нанесении покрытия на быстрорежущую сталь, так как температура процесса не превышает температуру отпуска закаленной стали (около 550°С).

Слайд 7PVD-процессы проводят в вакууме или в атмосфере рабочего газа при достаточно низком

давлении (около 10-2 мПа). Это необходимо для облегчения переноса частиц от источника (мишени) к изделию (подложке) при минимальном количестве столкновений с атомами или молекулами газа. Это же условие определяет обязательность прямого потока частиц. В результате покрытие наносится только на ту часть изделия, которая ориентирована к источнику частиц.

Слайд 9Для равномерного нанесения покрытия необходимо систематизированное движение материала или применение нескольких, определенным

образом расположенных, источников. В то же время, поскольку покрытие наносится только на поверхности "в прямой видимости источника", метод позволяет селективно наносить покрытие только на определенные части поверхности, оставляя другие без нанесенного слоя.

Слайд 10Основными факторами, определяющими качество покрытия, нанесенного методом физического осаждения, являются чистота исходных

материалов и реакционного газа, а также необходимый уровень вакуума.

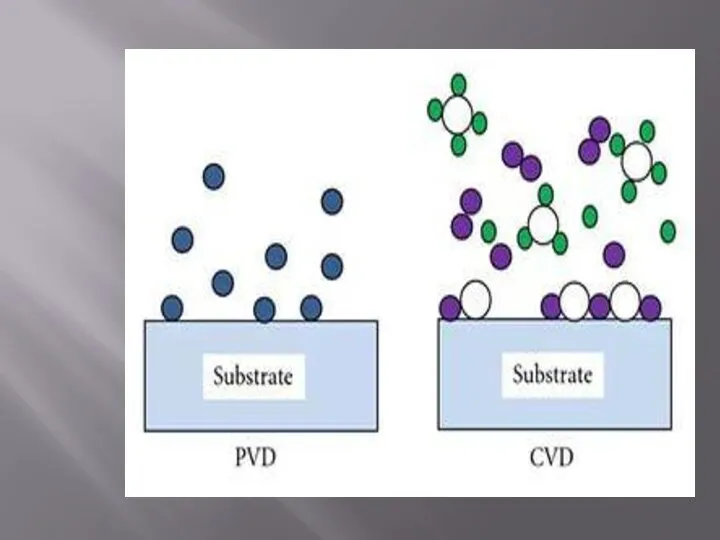

Слайд 11 При методе PVD имеют место сжимающие напряжения, а при методе CVD – растягивающие.

При методе PVD материал должен подвергаться продолжительной многоступенчатой очистке, иначе нельзя гарантировать свойства покрытия.

Слайд 12Их можно разделить на две большие группы – процессы испарения и распыления.

Испарение осуществляется за счет резистивного сопротивления, индукционного нагрева, электронно-лучевых пучков, низковольтной дуги, полого катода, катодной или анодной дуги, лазерного луча. Процессы могут проходить с дополнительной ионизацией или без нее, в среде реакционного газа или без него, с напряжением смещения или без него.

Слайд 13Распыление бывает диодное или магнетронное, при постоянном токе или токе высокой частоты,

в среде реакционного газа или без него, с напряжением смещения или без него, с дополнительной модификацией магнитного поля (несбалансированной или с замкнутым полем) или без нее.

Для нанесения покрытий на инструмент в подавляющем большинстве случаев применяется один из трех методов ионного осаждения. К ним относятся:

испарение электронным пучком,

испарение электрической дугой,

распыление (магнетронное) ионной бомбардировкой.

Слайд 14При использовании дугового испарения зажигается электрическая дуга В англоязычной литературе метод носит

название AIP ( дуговое ионное осаждение). После зажигания дуги ее перемещение по поверхности мишени, установленной в медном охлаждаемом катоде, управляется с помощью системы магнитов.

Основная цель – обеспечить равномерное удаление материала с поверхности мишени и продлить срок ее службы. Катод устанавливается вертикально на стенки камеры, и к нему подводится отрицательное напряжение.

Слайд 16PVD покрытие оборудование физического осаждения.

Бобрышев Анатолий Васильевич учитель физики Школа №30, г. Старый Оскол

Бобрышев Анатолий Васильевич учитель физики Школа №30, г. Старый Оскол Решение задач. Подготовка к контрольной работе

Решение задач. Подготовка к контрольной работе Проводники и диэлектрики в электростатическом поле

Проводники и диэлектрики в электростатическом поле Презентация на тему Плавание тел

Презентация на тему Плавание тел  Электронный нос или что может заменить нос собаки

Электронный нос или что может заменить нос собаки Основы Электротехники и Электроники

Основы Электротехники и Электроники Теплоемкость. Уравнение теплового баланса

Теплоемкость. Уравнение теплового баланса Расчет сопротивления проводника

Расчет сопротивления проводника Невагомiсть

Невагомiсть Энергосбережение

Энергосбережение Линзы. Оптика

Линзы. Оптика История физики. Развитие представлений о мире,

История физики. Развитие представлений о мире, Фазовые переходы. Термодинамика ТМП (Термоупругие мартенситные превращения)

Фазовые переходы. Термодинамика ТМП (Термоупругие мартенситные превращения) Механические волны. Решение задач

Механические волны. Решение задач Классический эффект Холла

Классический эффект Холла Свободное падение

Свободное падение Кроссворд

Кроссворд Gravity, mass and weight

Gravity, mass and weight Физика и техника

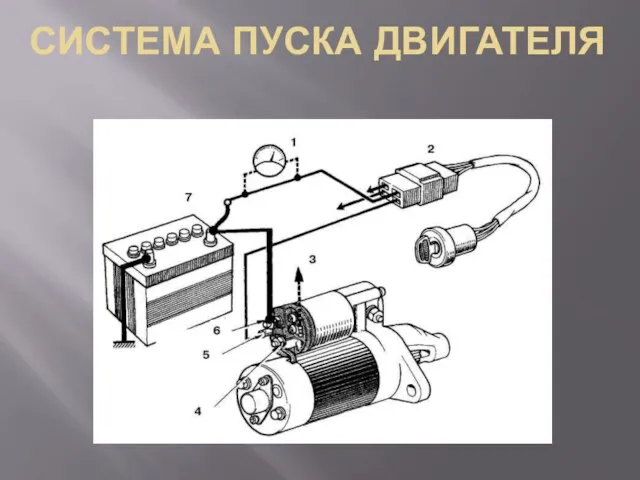

Физика и техника Система пуска двигателя

Система пуска двигателя Магнитное поле Земли

Магнитное поле Земли 1a6d7c9333e79136c60205a4f06afadf — копия

1a6d7c9333e79136c60205a4f06afadf — копия Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей

Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей Ауырлық центрі

Ауырлық центрі Испарение и конденсация

Испарение и конденсация pravilo_Kirkhgofa

pravilo_Kirkhgofa Температура и ее измерение

Температура и ее измерение Масса воздуха в квартире

Масса воздуха в квартире