Содержание

- 2. I. Основные дефекты рам: трещины и изломы в продольных балках, поперечинах и поперечных брусьях, износ резьбовых

- 3. Трещины (после правки рам) заваривают с обеих сторон электродами типа Э42 марки УОНИ-13/55 на постоянном токе

- 4. II. Основные дефекты колес: погнутость, трещины и излом, износ отверстий крепления ступиц и дисков и посадочных

- 5. Ремонт шин. Для пневматических шин характерны следующие дефекты: износ и отслоения протектора и боковин, прорывы и

- 6. Б) Ремонт камер. Основные дефекты камер: проколы, разрывы и повреждение вентиля. Обнаруживают повреждения наружным осмотром, а

- 7. Регулировка подшипников колес. Неправильная регулировка подшипников направляющих колее повышает их износ и затрудняет управление трактором или

- 9. Скачать презентацию

Слайд 2I.

Основные дефекты рам: трещины и изломы в продольных балках, поперечинах и поперечных

I.

Основные дефекты рам: трещины и изломы в продольных балках, поперечинах и поперечных

брусьях, износ резьбовых и гладких отверстий, нарушение заклепочных соединений, изгиб и скручивание отдельных деталей, износ опорных поверхностей осей и цапф.

Перекос рам проверяют по размерам между одноименными точками передних и задних концов продольных балок. Диагонали между одноименными точками исправной рамы должны быть равны. Изгиб и скручивание рамы определяют на контрольной плите. Верхние полки продольных балок должны лежать в одной плоскости на всей длине рамы.

Восстановление рам заключается в следующем.

Погнутые или скрученные продольные балки правят в холодном состоянии специальными переносными приспособлениями, состоящими из скоб, подкладок и винта или гидравлического цилиндра. В специализированных авторемонтных предприятиях балки правят на стендах с гидравлическим прессом.

Резьбовые отверстия восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

Изношенные отверстия под болты развертывают на увеличенный размер, а иногда заваривают, сверлят и развертывают под нормальный размер.

Ослабленные заклепки легко обнаружить по дребезжащему звуку при простукивании. Их заменяют новыми. Подтягивание заклепок не допускается. Клепка всех деталей рамы ведется вгорячую. Если отверстия заклепок изношены, их развертывают под увеличенный размер заклепок или заваривают и сверлят отверстия номинального размера. Для клецки рам применяют специальный гидравлический станок, развивающий усилие до 500 кН. Головки поставленных заклепок должны иметь правильную геометрическую форму, которая достигается применением специальных оправок. Соединения заклепанных деталей должны быть плотными; на расстоянии, равном трем диаметрам отверстия заклепки, щуп 0,1 мм не должен проходить.

Перекос рам проверяют по размерам между одноименными точками передних и задних концов продольных балок. Диагонали между одноименными точками исправной рамы должны быть равны. Изгиб и скручивание рамы определяют на контрольной плите. Верхние полки продольных балок должны лежать в одной плоскости на всей длине рамы.

Восстановление рам заключается в следующем.

Погнутые или скрученные продольные балки правят в холодном состоянии специальными переносными приспособлениями, состоящими из скоб, подкладок и винта или гидравлического цилиндра. В специализированных авторемонтных предприятиях балки правят на стендах с гидравлическим прессом.

Резьбовые отверстия восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

Изношенные отверстия под болты развертывают на увеличенный размер, а иногда заваривают, сверлят и развертывают под нормальный размер.

Ослабленные заклепки легко обнаружить по дребезжащему звуку при простукивании. Их заменяют новыми. Подтягивание заклепок не допускается. Клепка всех деталей рамы ведется вгорячую. Если отверстия заклепок изношены, их развертывают под увеличенный размер заклепок или заваривают и сверлят отверстия номинального размера. Для клецки рам применяют специальный гидравлический станок, развивающий усилие до 500 кН. Головки поставленных заклепок должны иметь правильную геометрическую форму, которая достигается применением специальных оправок. Соединения заклепанных деталей должны быть плотными; на расстоянии, равном трем диаметрам отверстия заклепки, щуп 0,1 мм не должен проходить.

Слайд 3Трещины (после правки рам) заваривают с обеих сторон электродами типа Э42 марки

Трещины (после правки рам) заваривают с обеих сторон электродами типа Э42 марки

УОНИ-13/55 на постоянном токе обратной полярности. Перед заваркой кромки трещин зачищают и снимают фаску под углом 45°; в конце трещины на расстоянии 10... 15 мм от ее видимого конца сверлят отверстие диаметром 4...8 мм (в зависимости от толщины рамы). Большие трещины и изломы в рамах заваривают с использованием ромбовидной или треугольной накладки из углового железа с предварительной заваркой, если трещина не захватывает всего сечения.

Трещины в продольных балках, проходящие через все поперечное сечение, заваривают, зачищают сварочный шов и ставят на заклепки накладки коробчатого сечения. Накладку устанавливают с наружной или внутренней стороны.

Упр.1.Укажите несуществующий дефект рам: трещины и изломы в продольных балках, дисбаланс и ассиметрия конструкции рам, поперечинах и поперечных брусьях, износ резьбовых и гладких отверстий, нарушение заклепочных соединений, изгиб и скручивание отдельных деталей, износ опорных поверхностей осей и цапф.

Как дефектуют перекос рам? Нарисуйте схему рамы и найдите способ, как использовать веревку для проверки перекоса конструкции рамы? Как правят рамы, какие используют приспособления и оборудование? Как проверить раму на скручивание? Как проверить прослабленные заклепки? Как поступают с прослабленными заклепками? Что нужно сделать с трещиной перед заваркой?

Трещины в продольных балках, проходящие через все поперечное сечение, заваривают, зачищают сварочный шов и ставят на заклепки накладки коробчатого сечения. Накладку устанавливают с наружной или внутренней стороны.

Упр.1.Укажите несуществующий дефект рам: трещины и изломы в продольных балках, дисбаланс и ассиметрия конструкции рам, поперечинах и поперечных брусьях, износ резьбовых и гладких отверстий, нарушение заклепочных соединений, изгиб и скручивание отдельных деталей, износ опорных поверхностей осей и цапф.

Как дефектуют перекос рам? Нарисуйте схему рамы и найдите способ, как использовать веревку для проверки перекоса конструкции рамы? Как правят рамы, какие используют приспособления и оборудование? Как проверить раму на скручивание? Как проверить прослабленные заклепки? Как поступают с прослабленными заклепками? Что нужно сделать с трещиной перед заваркой?

Слайд 4II. Основные дефекты колес: погнутость, трещины и излом, износ отверстий крепления ступиц

II. Основные дефекты колес: погнутость, трещины и излом, износ отверстий крепления ступиц

и дисков и посадочных отверстий под подшипники.

Восстановление колес. Ступицы направляющих и ведущих колес тракторов с трещинами и изломами заменяют новыми. При ослаблении посадки болтов отверстия развертывают под увеличенный размер болтов. Посадочные места под подшипники и уплотнения в ступицах передних колес тракторов восстанавливают постановкой втулок.

Диски колес тракторов с изломами и трещинами выбраковывают. Допускается не более двух трещин между отверстием под ступицу и несмежными отверстиями под болты. Такие трещины заваривают и шов зачищают. Погнутые диски правят. Ослабление заклепок не допускается. Ослабленные заклепки срубают, отверстия развертывают и ставят новые заклепки. Трещины в сварных швах дисков зачищают и заваривают.

В изношенных отверстия под шпильки дисков колес автомобилей обваривают и обрабатывают кромки и фаски. В случае излома, захватывающего одно и более смежных шпилечных отверстий, поврежденные места вырезают, не выходя за пределы плоскости диска, по вырезу подгоняют вставку и обваривают ее. Изломы шириной до 10 мм заваривают без вставки. После заварки наружную и внутреннюю поверхности диска обрабатывают заподлицо с неповрежденными участками. Растачивают центральное отверстие и снимают фаску на его наружных и внутренних кромках. Сверлят и зенкуют обваренные отверстия под нормальный размер.

Упр.2. Перечислите основные дефекты колес. При каких дефектах детали колес заменяют? Как восстанавливают ослабленные посадочные места под подшипники? Как поступают с погнутыми дисками?

Восстановление колес. Ступицы направляющих и ведущих колес тракторов с трещинами и изломами заменяют новыми. При ослаблении посадки болтов отверстия развертывают под увеличенный размер болтов. Посадочные места под подшипники и уплотнения в ступицах передних колес тракторов восстанавливают постановкой втулок.

Диски колес тракторов с изломами и трещинами выбраковывают. Допускается не более двух трещин между отверстием под ступицу и несмежными отверстиями под болты. Такие трещины заваривают и шов зачищают. Погнутые диски правят. Ослабление заклепок не допускается. Ослабленные заклепки срубают, отверстия развертывают и ставят новые заклепки. Трещины в сварных швах дисков зачищают и заваривают.

В изношенных отверстия под шпильки дисков колес автомобилей обваривают и обрабатывают кромки и фаски. В случае излома, захватывающего одно и более смежных шпилечных отверстий, поврежденные места вырезают, не выходя за пределы плоскости диска, по вырезу подгоняют вставку и обваривают ее. Изломы шириной до 10 мм заваривают без вставки. После заварки наружную и внутреннюю поверхности диска обрабатывают заподлицо с неповрежденными участками. Растачивают центральное отверстие и снимают фаску на его наружных и внутренних кромках. Сверлят и зенкуют обваренные отверстия под нормальный размер.

Упр.2. Перечислите основные дефекты колес. При каких дефектах детали колес заменяют? Как восстанавливают ослабленные посадочные места под подшипники? Как поступают с погнутыми дисками?

Слайд 5Ремонт шин. Для пневматических шин характерны следующие дефекты: износ и отслоения протектора

Ремонт шин. Для пневматических шин характерны следующие дефекты: износ и отслоения протектора

и боковин, прорывы и расслоение нитей каркаса, разрыв проволочного сердечника борта.

Основная причина преждевременного выхода из строя шин попадание на них нефтепродуктов, эксплуатация с повышенным или пониженным против нормального давлением в шинах, перегрузка шин и неправильная или несвоевременная установка и регулировка передних колес, а также грубое нарушение правил хранения машин (установка их на хранение без разгрузки шин).

А) Ремонт покрышек. Для покрышек автомобилей установлено два вида ремонта: местный и восстановительный наложением нового протектора. В местный ремонт принимают покрышки с проколами и повреждениями покровной резины: не более одного сквозного повреждения размером до 100 мм для легковых автомобилей и не более одного внутреннего или наружного повреждения каркаса на глубину до двух слоев корда.

Местный ремонт покрышек можно проводить в любых мастерских, оснащенных необходимым оборудованием и материалом. На восстановительный ремонт в специализированные предприятия отправляют покрышки с изношенным протектором и местными повреждениями или без них.

Выбраковывают покрышки с расслоившимся каркасом; с порванными внутри каркаса или гнилыми нитями корда; пропитанные нефтепродуктами, с набуханием резины и с вытянутыми бортами; с изломом или оголением металлического сердечника борта; с двумя и более сквозными повреждениями каркаса, а также покрышки колес тракторов с износом протектора более чем на 80%.

Отремонтированные покрышки подвергают статической балансировке на специальных станках БЛБ-1. Уравновешивают покрышку, приклеивая на ее внутреннюю беговую часть куска листовой специальной резины толщиной 2 мм.

Основная причина преждевременного выхода из строя шин попадание на них нефтепродуктов, эксплуатация с повышенным или пониженным против нормального давлением в шинах, перегрузка шин и неправильная или несвоевременная установка и регулировка передних колес, а также грубое нарушение правил хранения машин (установка их на хранение без разгрузки шин).

А) Ремонт покрышек. Для покрышек автомобилей установлено два вида ремонта: местный и восстановительный наложением нового протектора. В местный ремонт принимают покрышки с проколами и повреждениями покровной резины: не более одного сквозного повреждения размером до 100 мм для легковых автомобилей и не более одного внутреннего или наружного повреждения каркаса на глубину до двух слоев корда.

Местный ремонт покрышек можно проводить в любых мастерских, оснащенных необходимым оборудованием и материалом. На восстановительный ремонт в специализированные предприятия отправляют покрышки с изношенным протектором и местными повреждениями или без них.

Выбраковывают покрышки с расслоившимся каркасом; с порванными внутри каркаса или гнилыми нитями корда; пропитанные нефтепродуктами, с набуханием резины и с вытянутыми бортами; с изломом или оголением металлического сердечника борта; с двумя и более сквозными повреждениями каркаса, а также покрышки колес тракторов с износом протектора более чем на 80%.

Отремонтированные покрышки подвергают статической балансировке на специальных станках БЛБ-1. Уравновешивают покрышку, приклеивая на ее внутреннюю беговую часть куска листовой специальной резины толщиной 2 мм.

Слайд 6Б) Ремонт камер. Основные дефекты камер: проколы, разрывы и повреждение вентиля. Обнаруживают

Б) Ремонт камер. Основные дефекты камер: проколы, разрывы и повреждение вентиля. Обнаруживают

повреждения наружным осмотром, а при необходимости наполняют камеру воздухом до давления 0,03...0,05 МПа и погружают в воду. Появление пузырьков воздуха укажет место повреждения.

Поврежденное место камеры с рваными краями обрезают до получения овальной формы. Поверхность камеры обрабатывают шарошками на площади, выходящей за края повреждения на 25... 35 мм. Из утильной камеры или сырого починочного материала вырезают заплату размером, перекрывающим края поврежденного места на 20...30 мм, и также обрабатывают ее шарошкой. Обычно повреждение размером до 30 мм заделывают сырой камерной рези ной, а размером более 30 мм — заплатами из утильных камер.

Поверхность камеры и заплаты из камеры промазывают дважды клеем концентрацией I :8 и просушивают после каждого промазывания в течение 25...30 мин при температуре 30...40°С. Сырую резину промазывают один раз.

Перед наложением заплаты по кромкам повреждения накладывают полоску сырой прослоечной резины толщиной 0,9 и шириной 10 мм. Затем накладывают заплату, прикатывают роликом и вулканизируют в течение 20...30 мин.

Вентиль с поврежденной резьбой, сломанным корпусом или оторванный от резиновой пятки заменяют новым. После удаления вентиля из камеры это место заклеивают, как при обычном повреждении, а вентиль устанавливают на новом месте. Отремонтированную камеру проверяют на герметичность.

Упр.3. Перечислите основные причины преждевременного выхода из строя шин. При каких дефектах и повреждениях покрышки выбраковывают? Перечислите дефекты камер. Запишите в виде технологической цепочки ремонт прокола или прорыва камеры.

Поврежденное место камеры с рваными краями обрезают до получения овальной формы. Поверхность камеры обрабатывают шарошками на площади, выходящей за края повреждения на 25... 35 мм. Из утильной камеры или сырого починочного материала вырезают заплату размером, перекрывающим края поврежденного места на 20...30 мм, и также обрабатывают ее шарошкой. Обычно повреждение размером до 30 мм заделывают сырой камерной рези ной, а размером более 30 мм — заплатами из утильных камер.

Поверхность камеры и заплаты из камеры промазывают дважды клеем концентрацией I :8 и просушивают после каждого промазывания в течение 25...30 мин при температуре 30...40°С. Сырую резину промазывают один раз.

Перед наложением заплаты по кромкам повреждения накладывают полоску сырой прослоечной резины толщиной 0,9 и шириной 10 мм. Затем накладывают заплату, прикатывают роликом и вулканизируют в течение 20...30 мин.

Вентиль с поврежденной резьбой, сломанным корпусом или оторванный от резиновой пятки заменяют новым. После удаления вентиля из камеры это место заклеивают, как при обычном повреждении, а вентиль устанавливают на новом месте. Отремонтированную камеру проверяют на герметичность.

Упр.3. Перечислите основные причины преждевременного выхода из строя шин. При каких дефектах и повреждениях покрышки выбраковывают? Перечислите дефекты камер. Запишите в виде технологической цепочки ремонт прокола или прорыва камеры.

Слайд 7Регулировка подшипников колес. Неправильная регулировка подшипников направляющих колее повышает их износ и

Регулировка подшипников колес. Неправильная регулировка подшипников направляющих колее повышает их износ и

затрудняет управление трактором или автомобилем.

Подшипники колес тракторов и автомобилей регулируют изменением зазора в подшипниках ступицы. В тракторе «Беларусь» это делают так: корончатую гайку завертывают до отказа и отпускают на 1/7-..1/15 оборота до совпадения прорези гайки с отверстием под шплинт. В правильно отрегулированных подшипниках приподнятое колесо свободно вращается без заметного заедания или осевого перемещения. Нормальный осевой зазор в подшипниках составляет 0,1...0,2 мм.

Упр. 4. Запишите вкратце регулировку подшипников ступиц направляющих колес тракторов. Как вы оцените правильность регулировки подшипников колес?

III. Основные дефекты генераторов и стартеров следующие: износ подшипников качения или втулок роторов и якорей, повреждение изоляции, обрывы или распайки проводов, замыкание проводов между собой и на массу, износ и повреждения щеток, якорей и крышек.

Ремонт роторов и якорей. Роторы и якори генераторов и стартеров имеют свои конструктивные особенности, поэтому в процессе эксплуатации у них появляются несколько разные дефекты.

Посадочные места под подшипники восстанавливают накаткой, электромеханической обработкой, хромированием или железнением и шлифуют под нормальный размер.

Нарушение изоляции, обрыв и замыкание проводов обмоток якоря обнаруживают на специальных индукционных аппаратах.

Замыкание обмотки на массу обнаруживают при помощи контрольной лампы следующим образом. Один щуп провода контрольной лампы присоединяют к валу якоря или железу сердечника, другой — поочередно то к одной, то к другой пластине коллектора. Загорание лампы укажет замыкание обмотки на массу.

Подшипники колес тракторов и автомобилей регулируют изменением зазора в подшипниках ступицы. В тракторе «Беларусь» это делают так: корончатую гайку завертывают до отказа и отпускают на 1/7-..1/15 оборота до совпадения прорези гайки с отверстием под шплинт. В правильно отрегулированных подшипниках приподнятое колесо свободно вращается без заметного заедания или осевого перемещения. Нормальный осевой зазор в подшипниках составляет 0,1...0,2 мм.

Упр. 4. Запишите вкратце регулировку подшипников ступиц направляющих колес тракторов. Как вы оцените правильность регулировки подшипников колес?

III. Основные дефекты генераторов и стартеров следующие: износ подшипников качения или втулок роторов и якорей, повреждение изоляции, обрывы или распайки проводов, замыкание проводов между собой и на массу, износ и повреждения щеток, якорей и крышек.

Ремонт роторов и якорей. Роторы и якори генераторов и стартеров имеют свои конструктивные особенности, поэтому в процессе эксплуатации у них появляются несколько разные дефекты.

Посадочные места под подшипники восстанавливают накаткой, электромеханической обработкой, хромированием или железнением и шлифуют под нормальный размер.

Нарушение изоляции, обрыв и замыкание проводов обмоток якоря обнаруживают на специальных индукционных аппаратах.

Замыкание обмотки на массу обнаруживают при помощи контрольной лампы следующим образом. Один щуп провода контрольной лампы присоединяют к валу якоря или железу сердечника, другой — поочередно то к одной, то к другой пластине коллектора. Загорание лампы укажет замыкание обмотки на массу.

- Предыдущая

Clark the shark by Bruce Hale Плавание судов

Плавание судов Явление электромагнитной индукции. Опыты Фарадея

Явление электромагнитной индукции. Опыты Фарадея Проектирование средств океанотехники

Проектирование средств океанотехники Атом (по Демокриту) – простейшая, неделимая далее частица

Атом (по Демокриту) – простейшая, неделимая далее частица Механические колебания. 9 класс

Механические колебания. 9 класс Французский язык

Французский язык Простые механизмы. Рычаг

Простые механизмы. Рычаг Zpětné vazby

Zpětné vazby Полупроводники. Кремний

Полупроводники. Кремний Взаимные превращения жидкостей и газов

Взаимные превращения жидкостей и газов Рідинні термометри

Рідинні термометри Бионика. Аэродинамические прототипы

Бионика. Аэродинамические прототипы Виды излучении

Виды излучении Ауырлық центрі

Ауырлық центрі Техобслуживание

Техобслуживание Взаимодействие проводников с током

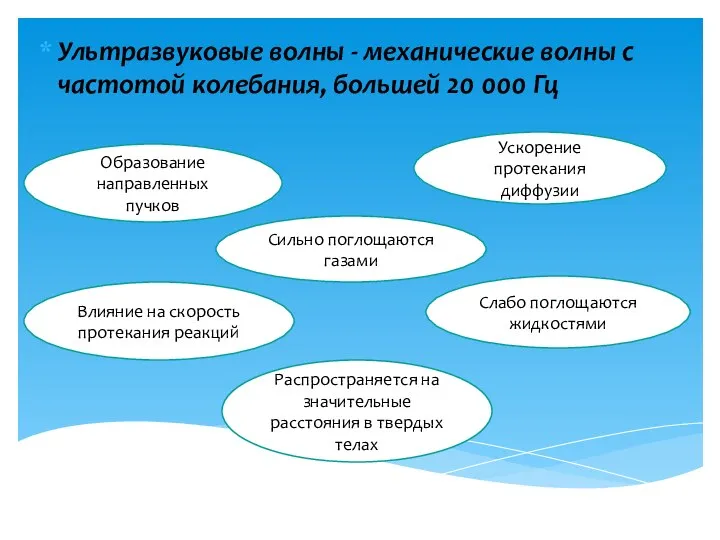

Взаимодействие проводников с током Ультразвуковые волны

Ультразвуковые волны Изучение физических свойств кристаллов из NaCl и CuSO4

Изучение физических свойств кристаллов из NaCl и CuSO4 Многоканальный эмиссионный спектрометр ДФС-7

Многоканальный эмиссионный спектрометр ДФС-7 Лекция 6 нелинейные электрические цепи постоянного тока

Лекция 6 нелинейные электрические цепи постоянного тока Микроскопирование постоянных препаратов

Микроскопирование постоянных препаратов Свойства металлов и сплавов

Свойства металлов и сплавов Элементы зонной теории твердых тел. Лекция 12

Элементы зонной теории твердых тел. Лекция 12 Гармонические колебания. Амплитуда, период и частота колебательного движения

Гармонические колебания. Амплитуда, период и частота колебательного движения Силы в механике. Импульс тела. Закон сохранения

Силы в механике. Импульс тела. Закон сохранения Приложения криволинейных интегралов в геометрии и механике

Приложения криволинейных интегралов в геометрии и механике Включай смекалку и достигнешь результата! Физика плохому не научит

Включай смекалку и достигнешь результата! Физика плохому не научит Теплотехнические измерения

Теплотехнические измерения