Содержание

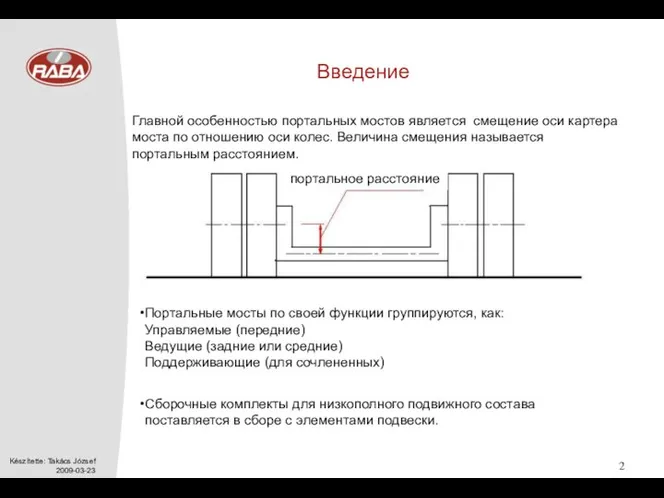

- 2. Введение Портальные мосты по своей функции группируются, как: Управляемые (передние) Ведущие (задние или средние) Поддерживающие (для

- 3. Картер моста включающий в себя главную коническую пару и дифференциал, бортовые передачи, колесные ступицы и тормозной

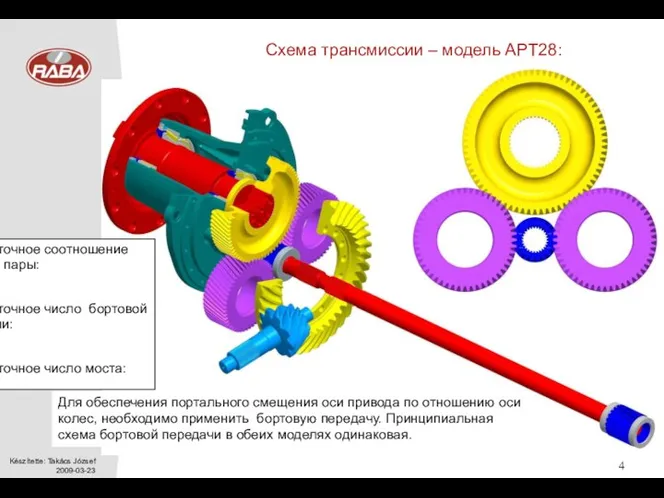

- 4. Схема трансмиссии – модель APT28: Для обеспечения портального смещения оси привода по отношению оси колес, необходимо

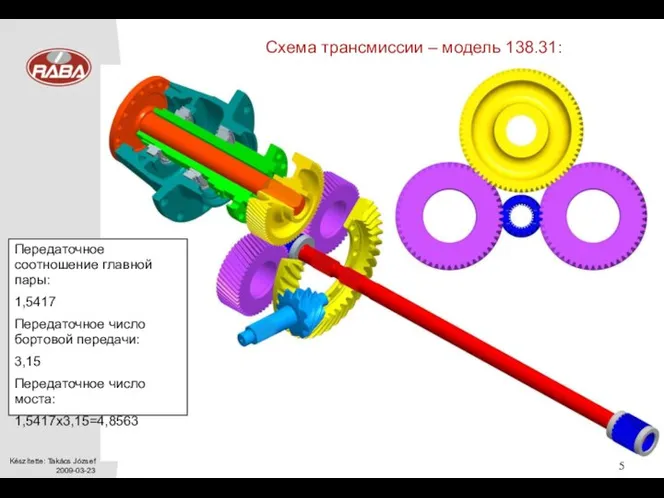

- 5. Схема трансмиссии – модель 138.31: Передаточное соотношение главной пары: 1,5417 Передаточное число бортовой передачи: 3,15 Передаточное

- 6. Основные модели портальных мостов друг от друга отличаются конструкцией подшипниковых узлов ступиц: Ступичный вариант портального моста

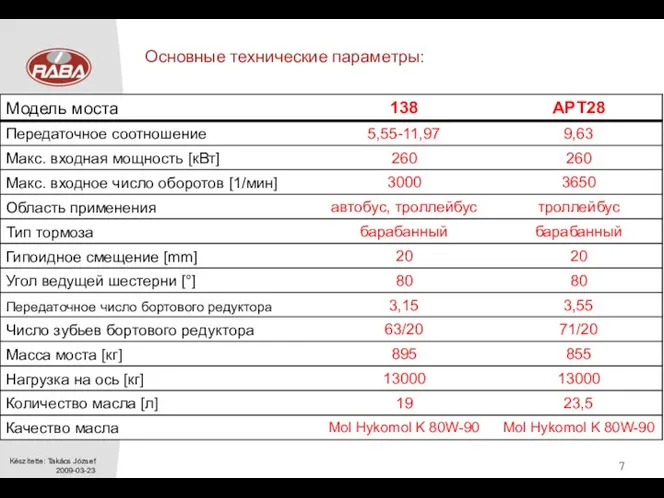

- 7. Основные технические параметры:

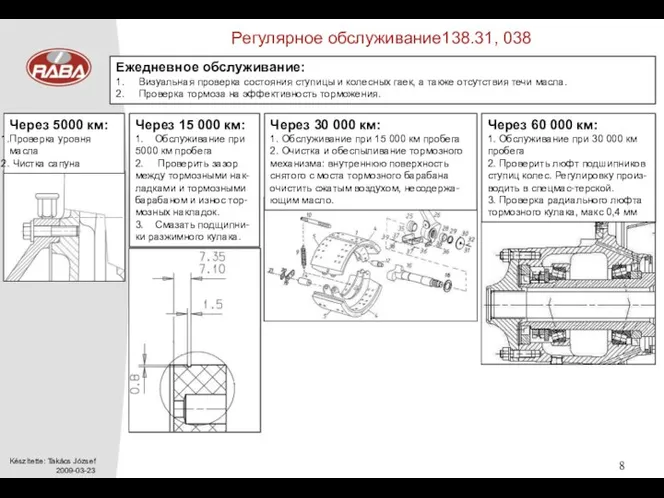

- 8. Регулярное обслуживание138.31, 038 Через 15 000 км: 1. Обслуживание при 5000 км пробега 2. Проверить зазор

- 9. Смазка, замена масла 138.31 1. Пробка маслоспускного, маслоза-ливочного и контрольного отверстия 2. Пробка маслозаливочного и конт-рольного

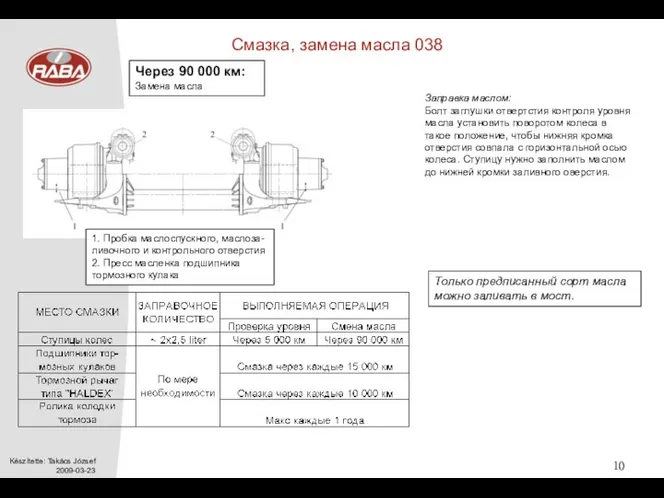

- 10. Смазка, замена масла 038 Через 90 000 км: Замена масла 1. Пробка маслоспускного, маслоза-ливочного и контрольного

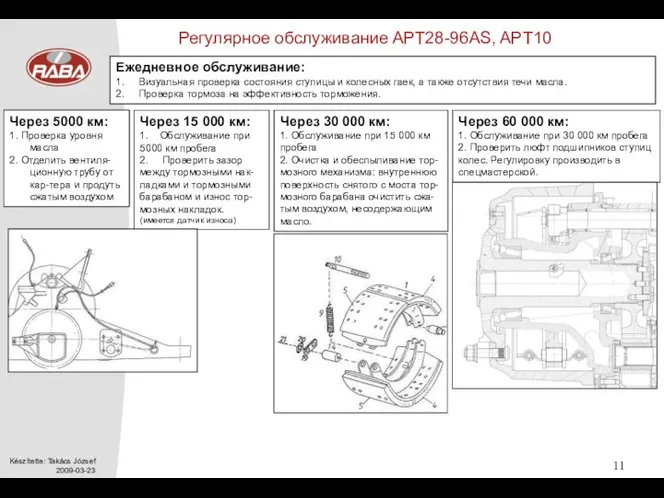

- 11. Через 15 000 км: 1. Обслуживание при 5000 км пробега 2. Проверить зазор между тормозными нак-ладками

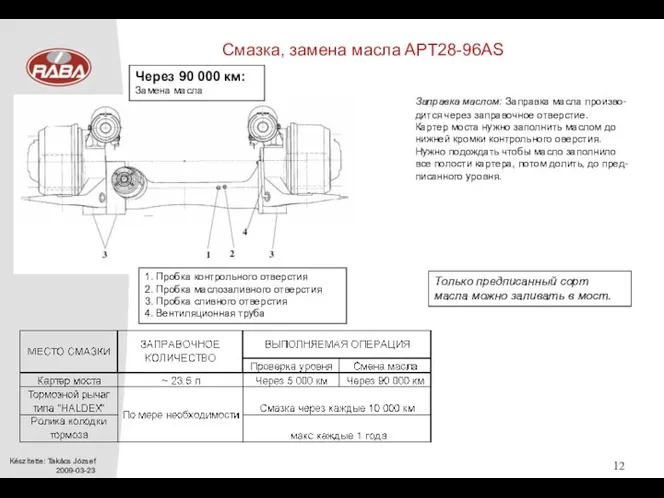

- 12. Смазка, замена масла APT28-96AS 1. Пробка контрольного отверстия 2. Пробка маслозаливного отверстия 3. Пробка сливного отверстия

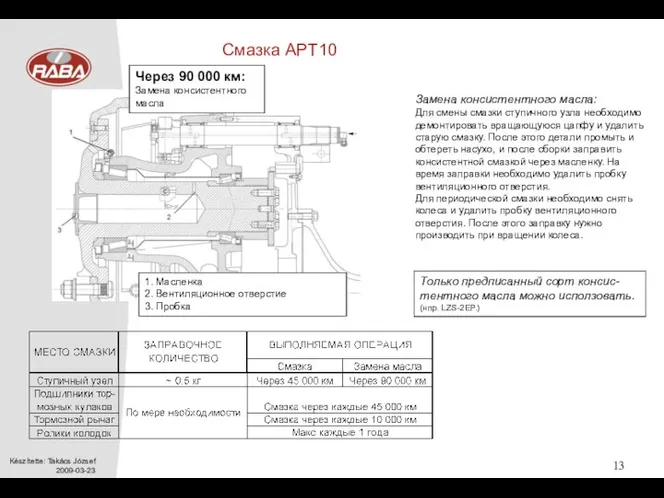

- 13. Только предписанный сорт консис-тентного масла можно исползовать. (нпр. LZS-2EP.) Замена консистентного масла: Для смены смазки ступичного

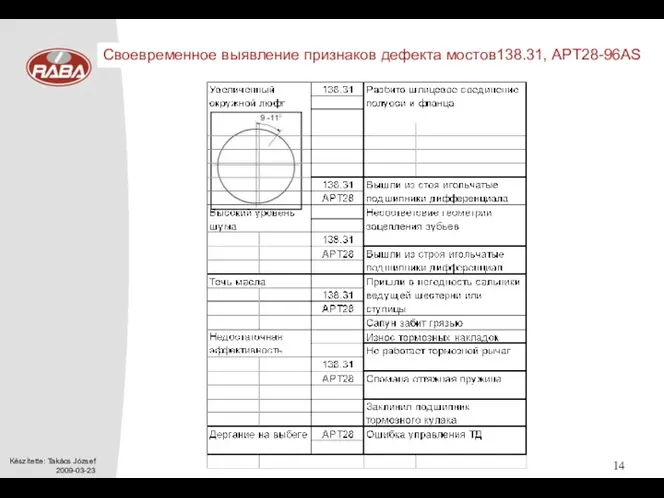

- 14. Своевременное выявление признаков дефекта мостов138.31, APT28-96AS

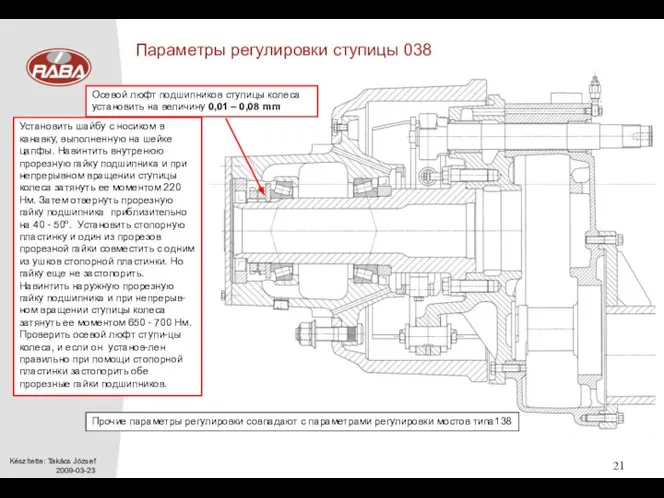

- 15. Установить шайбу с носиком в канавку, выполненную на шейке цапфы. Навинтить внутренюю прорезную гайку подшипника и

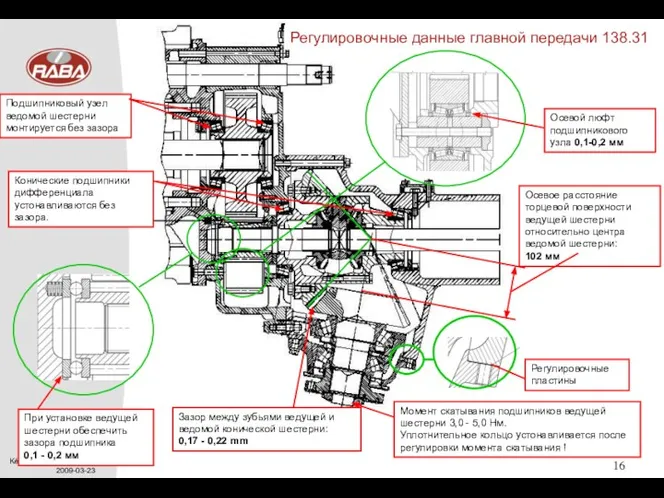

- 16. Регулировочные данные главной передачи 138.31 Зазор между зубьями ведущей и ведомой конической шестерни: 0,17 - 0,22

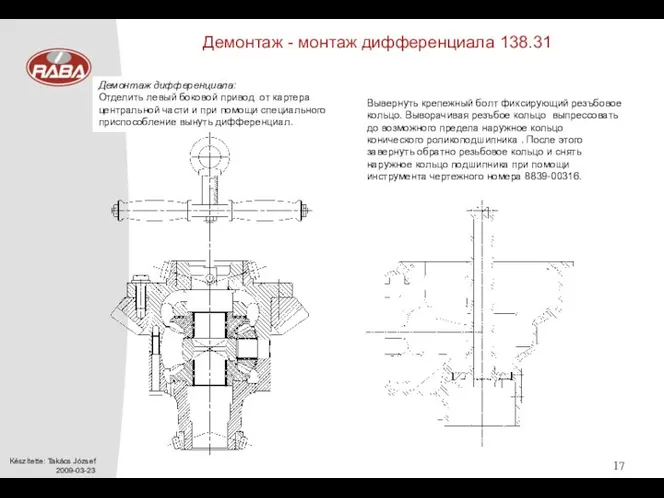

- 17. Демонтаж - монтаж дифференциала 138.31 Демонтаж дифференциала: Отделить левый боковой привод от картера центральной части и

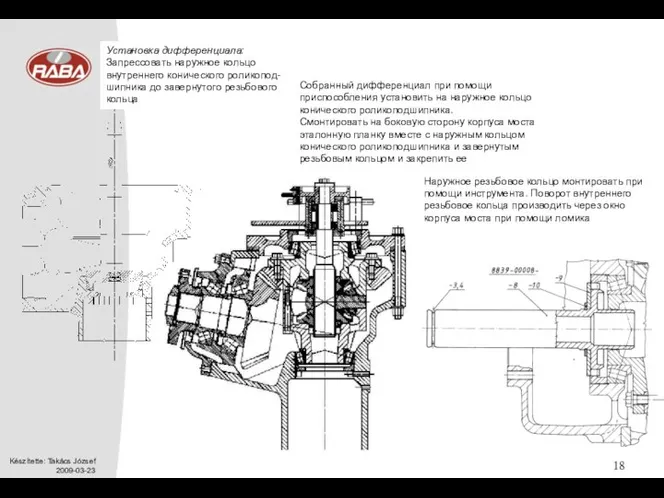

- 18. Установка дифференциала: Запрессовать наружное кольцо внутреннего конического роликопод-шипника до завернутого резьбового кольца Собранный дифференциал при помощи

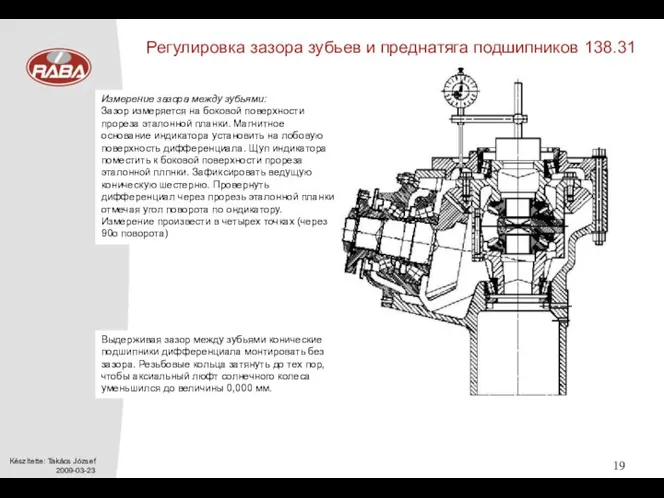

- 19. Регулировка зазора зубьев и преднатяга подшипников 138.31 Измерение зазора между зубьями: Зазор измеряется на боковой поверхности

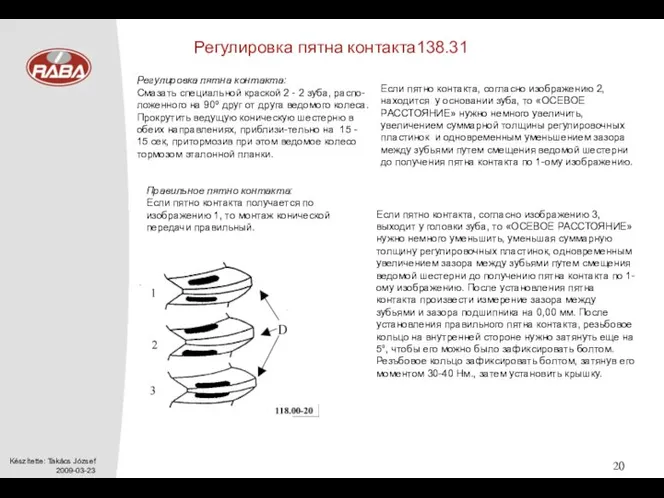

- 20. Регулировка пятна контакта: Смазать специальной краской 2 - 2 зуба, распо-ложенного на 90º друг от друга

- 21. Установить шайбу с носиком в канавку, выполненную на шейке цапфы. Навинтить внутренюю прорезную гайку подшипника и

- 22. Осевой люфт подшипников ступицы колеса установить c ПРЕДНАТЯГОМ на величину : 0,1 – 0,15 мм Зазор

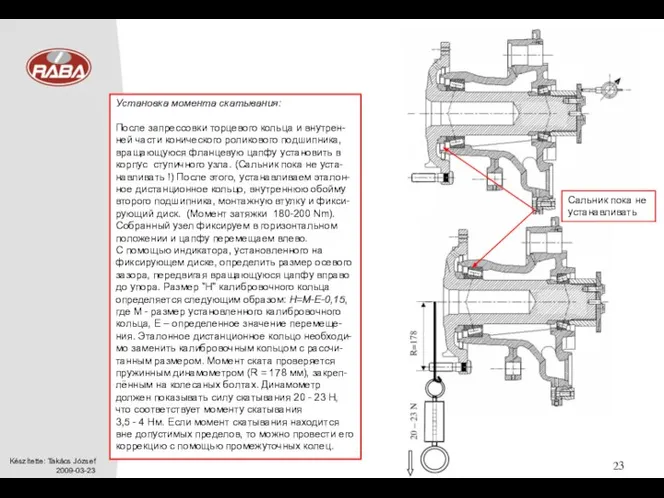

- 23. Установка момента скатывания: После запрессовки торцевого кольца и внутрен-ней части конического роликового подшипника, вращающуюся фланцевую цапфу

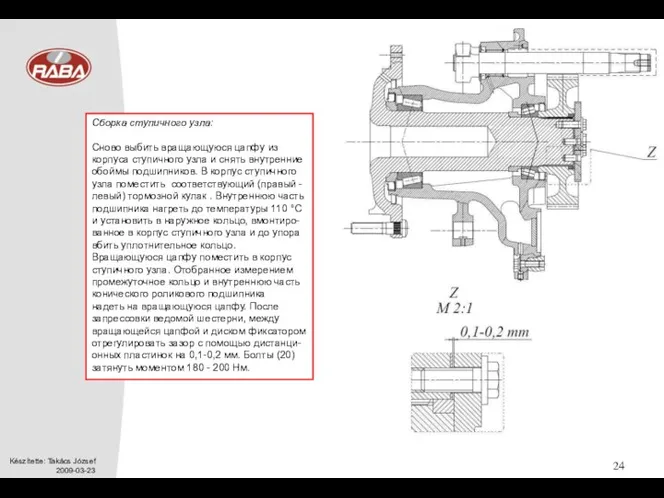

- 24. Сборка ступичного узла: Сново выбить вращающуюся цапфу из корпуса ступичного узла и снять внутренние обоймы подшипников.

- 25. Зазор между зубьями ведущей и ведомой конической шестерни: 0,17 - 0,22 mm Момент скатывания подшипников ведущей

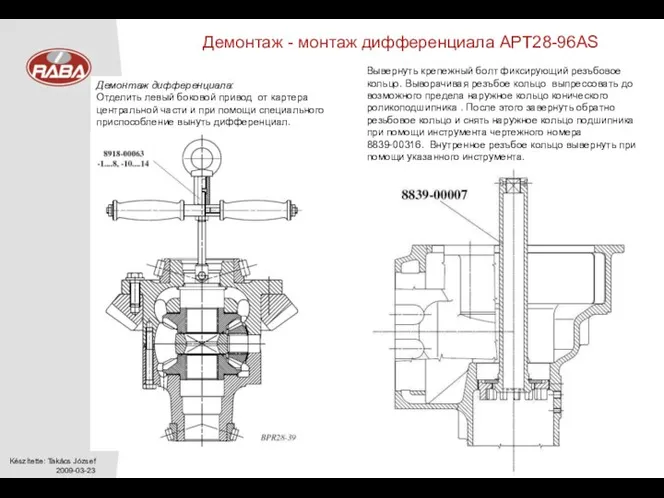

- 26. Демонтаж - монтаж дифференциала APT28-96AS Демонтаж дифференциала: Отделить левый боковой привод от картера центральной части и

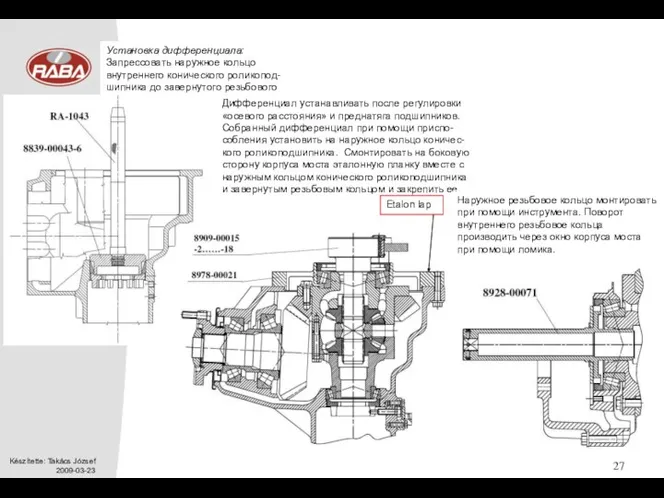

- 27. Установка дифференциала: Запрессовать наружное кольцо внутреннего конического роликопод-шипника до завернутого резьбового кольца Дифференциал устанавливать после регулировки

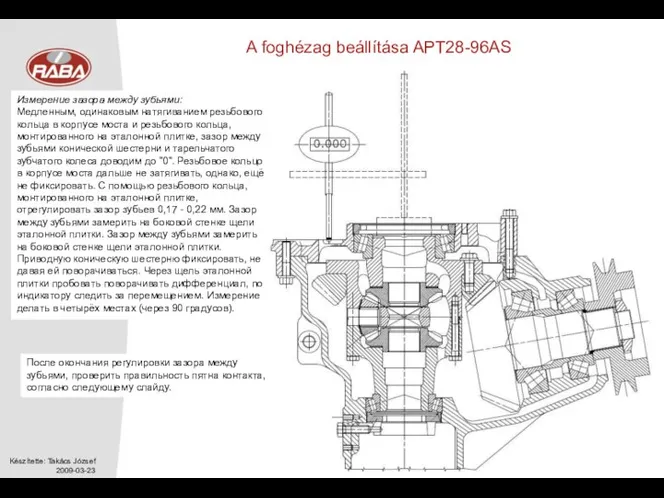

- 28. A foghézag beállítása APT28-96AS Измерение зазора между зубьями: Медленным, одинаковым натягиванием резьбового кольца в корпусе моста

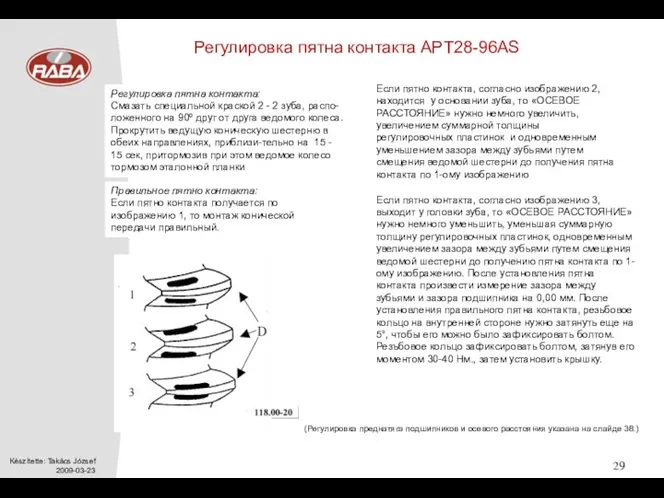

- 29. Регулировка пятна контакта APT28-96AS Регулировка пятна контакта: Смазать специальной краской 2 - 2 зуба, распо-ложенного на

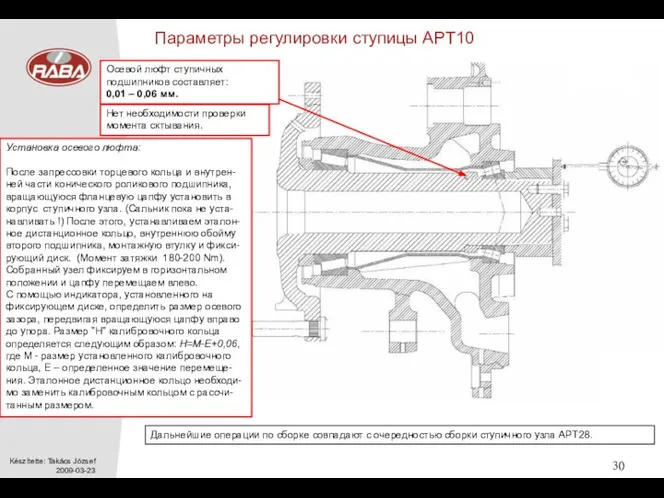

- 30. Параметры регулировки ступицы APT10 Осевой люфт ступичных подшипников составляет: 0,01 – 0,06 мм. Дальнейшие операции по

- 31. Проверка работоспособности тормозного рычага: 1. Увеличенный ход штока тормозной камеры указывает на вероятность дефекта тормозного рычага.

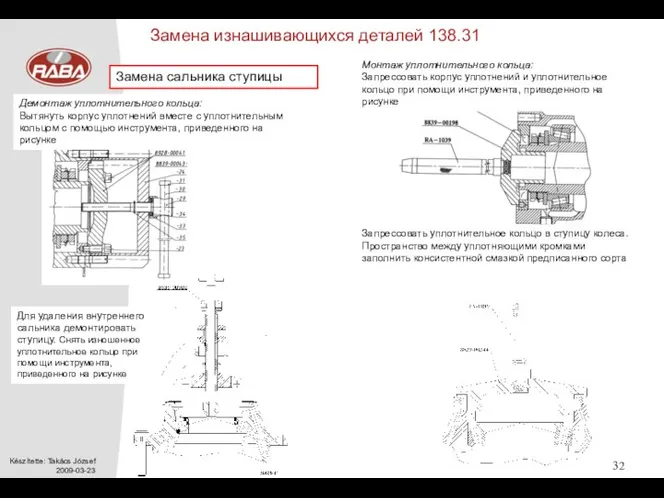

- 32. Замена изнашивающихся деталей 138.31 Замена сальника ступицы Демонтаж уплотнительного кольца: Вытянуть корпус уплотнений вместе с уплотнительным

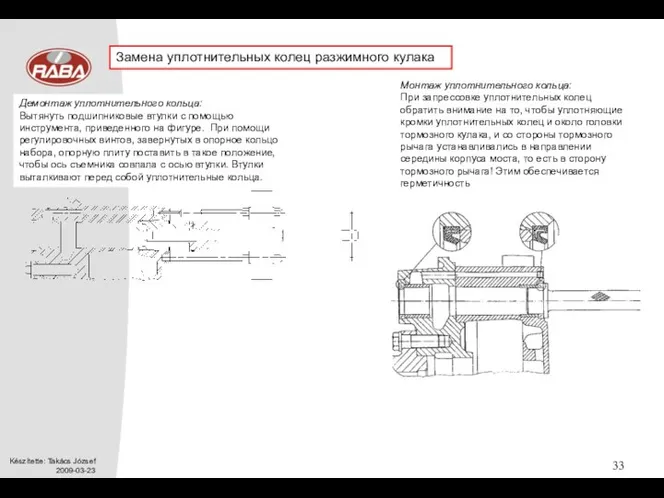

- 33. Замена уплотнительных колец разжимного кулака Демонтаж уплотнительного кольца: Вытянуть подшипниковые втулки с помощью инструмента, приведенного на

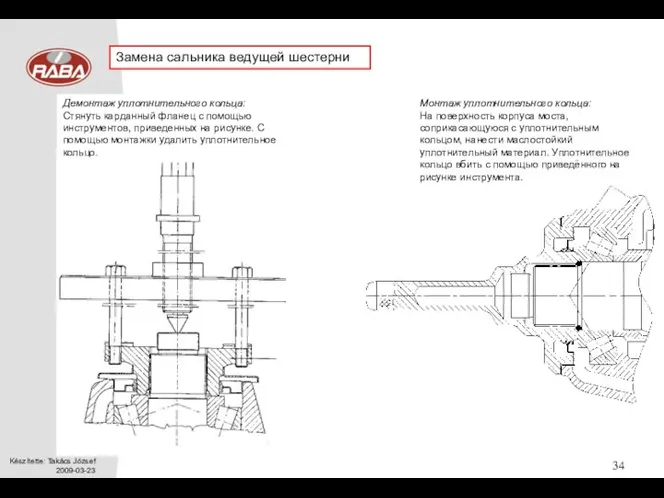

- 34. Замена сальника ведущей шестерни Демонтаж уплотнительного кольца: Стянуть карданный фланец с помощью инструментов, приведенных на рисунке.

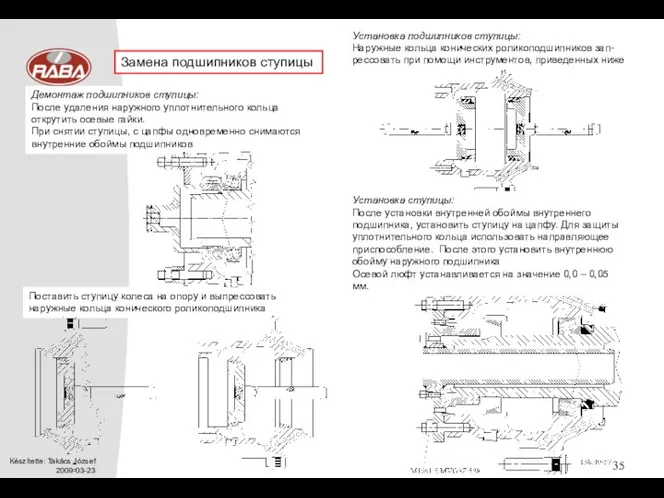

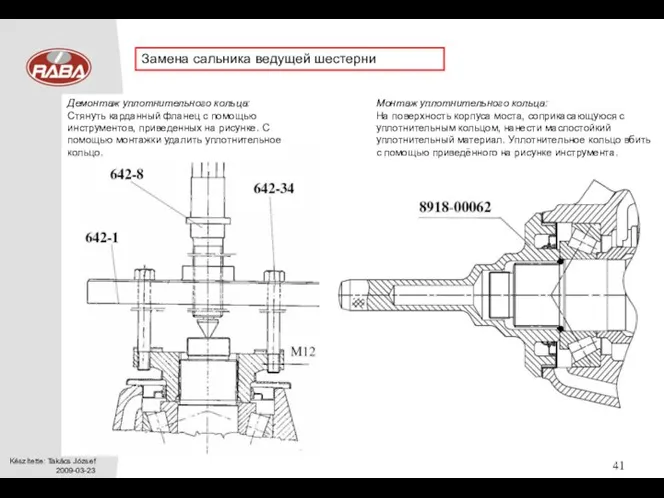

- 35. Замена подшипников ступицы Демонтаж подшипников ступицы: После удаления наружного уплотнительного кольца открутить осевые гайки. При снятии

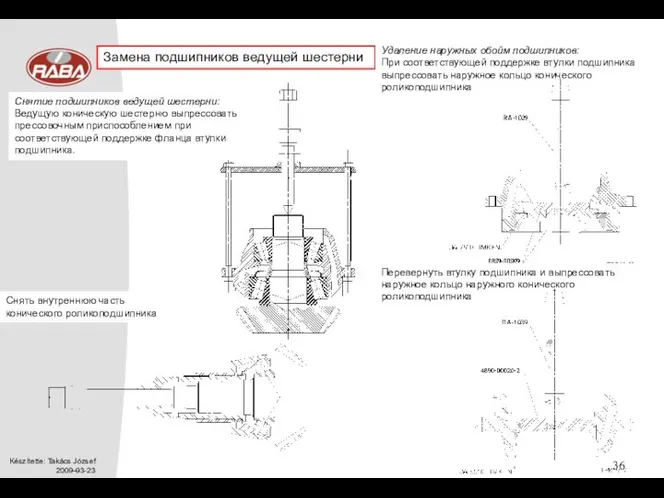

- 36. Замена подшипников ведущей шестерни Снятие подшипников ведущей шестерни: Ведущую коническую шестерню выпрессовать прессовочным приспособлением при соответствующей

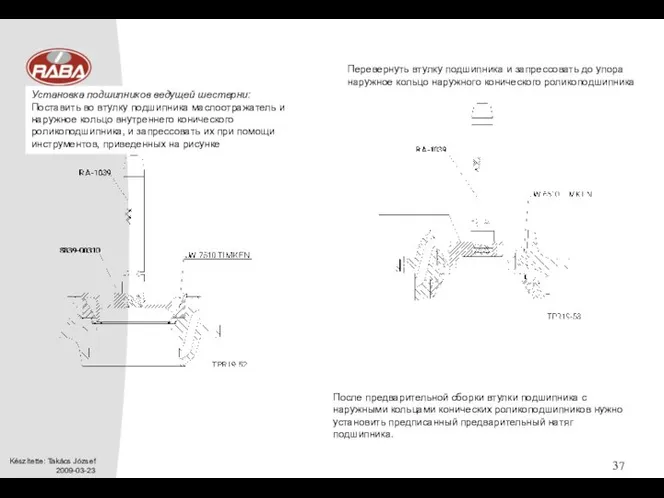

- 37. Установка подшипников ведущей шестерни: Поставить во втулку подшипника маслоотражатель и наружное кольцо внутреннего конического роликоподшипника, и

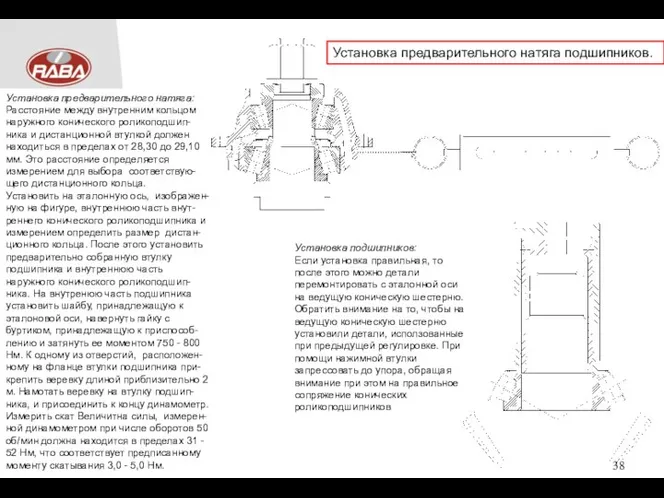

- 38. Установка предварительного натяга: Расстояние между внутренним кольцом наружного конического роликоподшип-ника и дистанционной втулкой должен находиться в

- 39. Замена изнашивающихся деталей APT28-96AS Замена уплотнительного кольца ступичного узла Установка уплотнительного кольца: Прочистить гнездо уплотнительного кольца

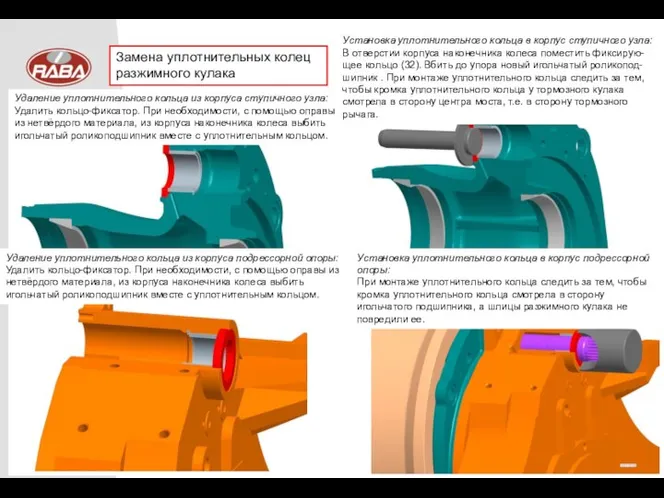

- 40. Замена уплотнительных колец разжимного кулака Удаление уплотнительного кольца из корпуса ступичного узла: Удалить кольцо-фиксатор. При необходимости,

- 41. Замена сальника ведущей шестерни Демонтаж уплотнительного кольца: Стянуть карданный фланец с помощью инструментов, приведенных на рисунке.

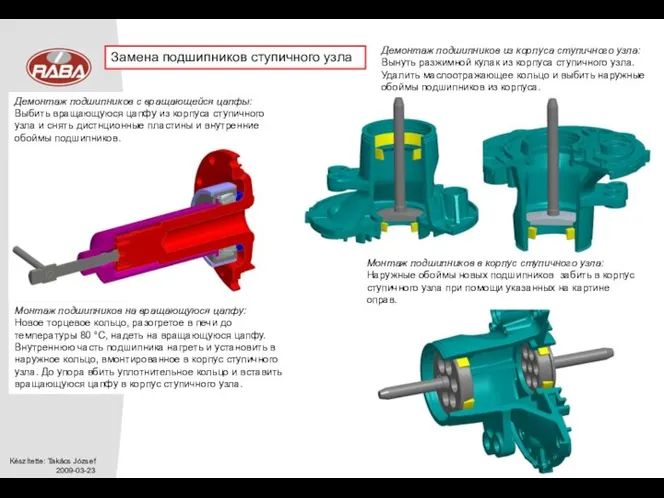

- 42. Замена подшипников ступичного узла Демонтаж подшипников с вращающейся цапфы: Выбить вращающуюся цапфу из корпуса ступичного узла

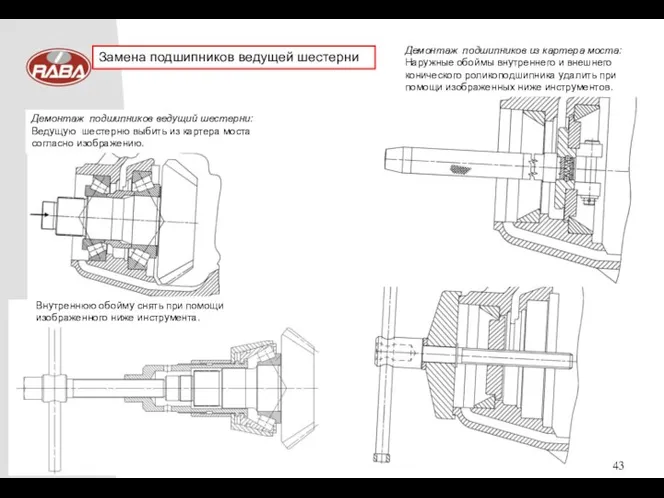

- 43. Замена подшипников ведущей шестерни Демонтаж подшипников ведущий шестерни: Ведущую шестерню выбить из картера моста согласно изображению.

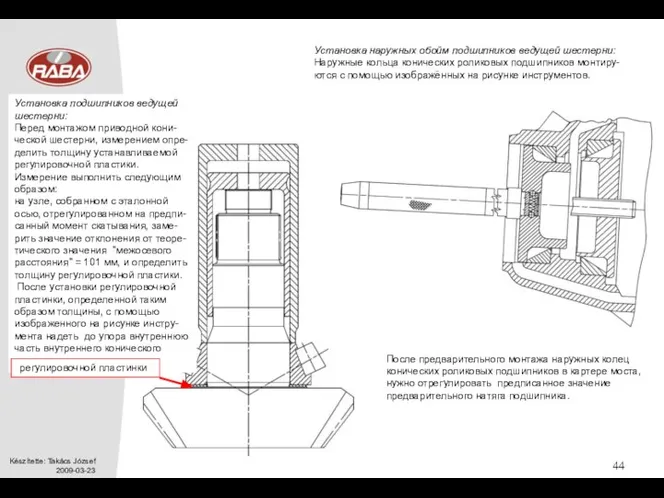

- 44. Установка наружных обойм подшипников ведущей шестерни: Наружные кольца конических роликовых подшипников монтиру-ются с помощью изображённых на

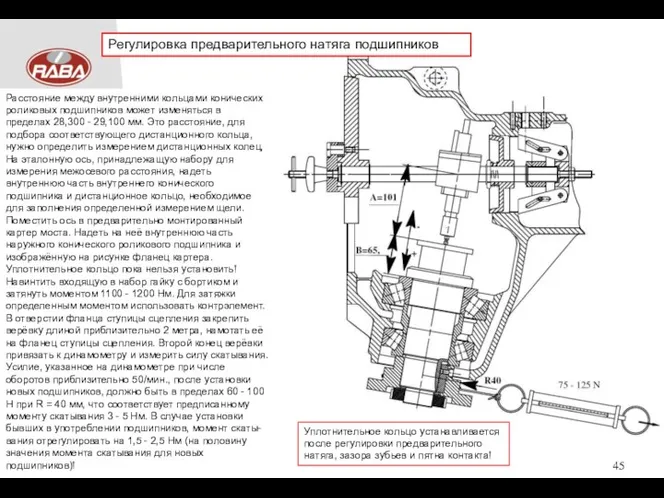

- 45. Расстояние между внутренними кольцами конических роликовых подшипников может изменяться в пределах 28,300 - 29,100 мм. Это

- 46. Минимальный комплект специальных инструментов 138.31

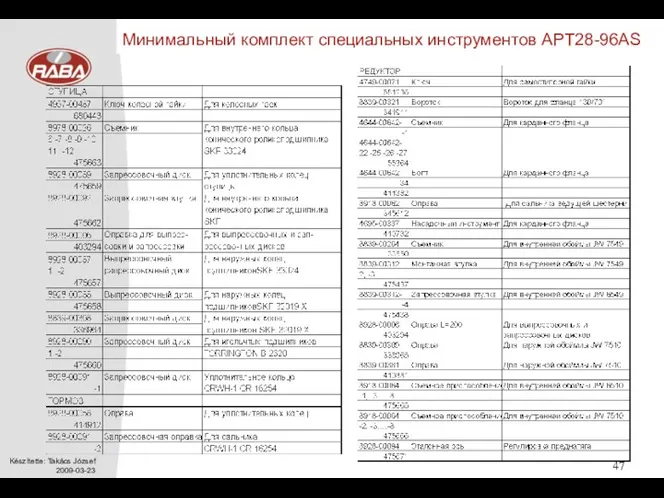

- 47. Минимальный комплект специальных инструментов APT28-96AS

- 48. СПАСИБО ЗА ВНИМАНИЕ!

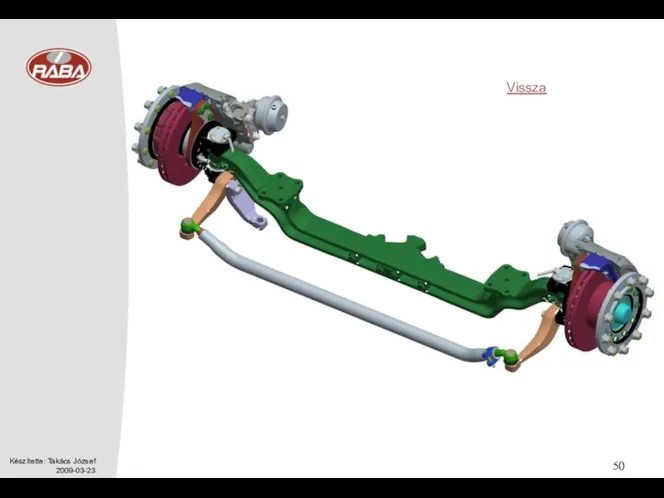

- 50. Vissza

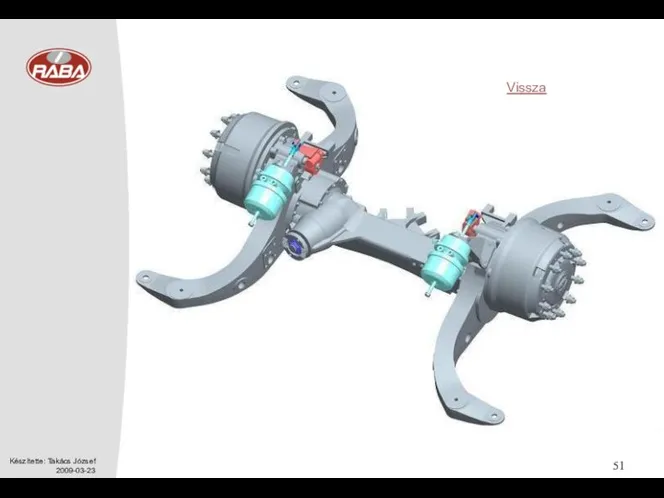

- 51. Vissza

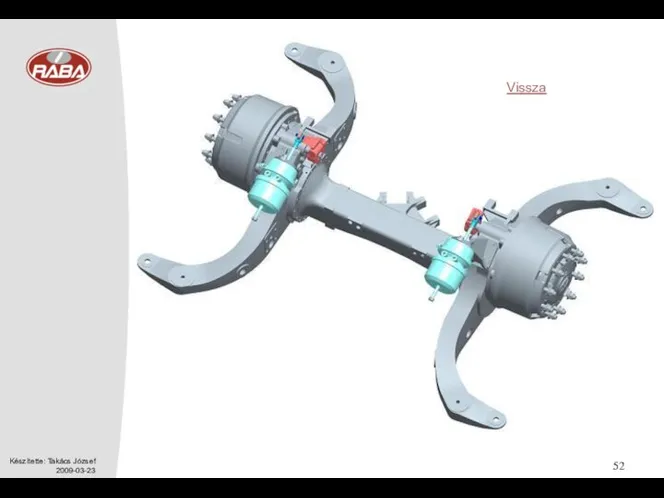

- 52. Vissza

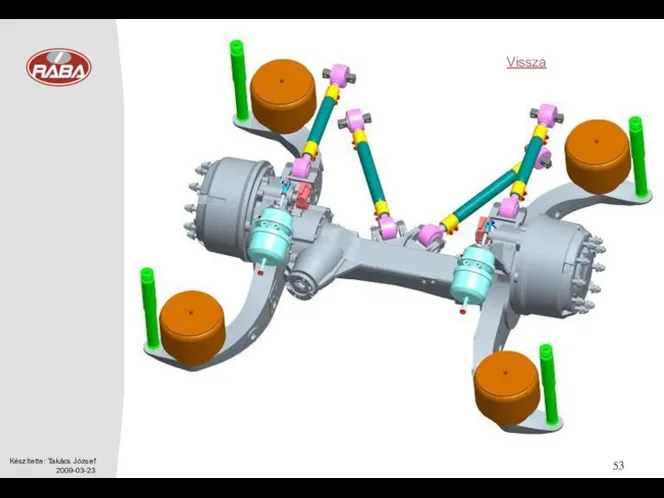

- 53. Vissza

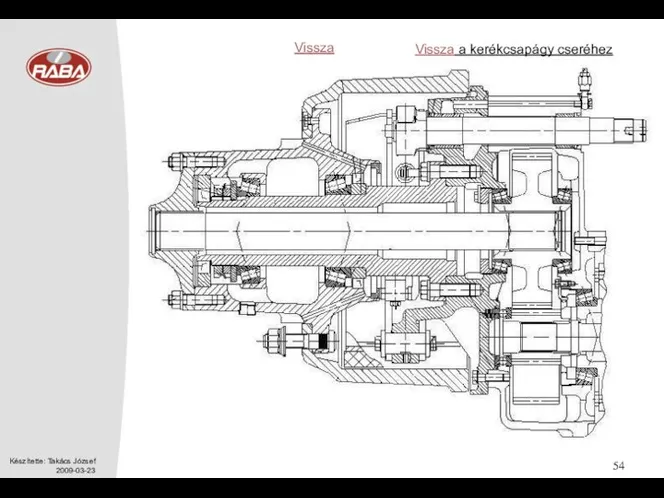

- 54. Vissza Vissza a kerékcsapágy cseréhez

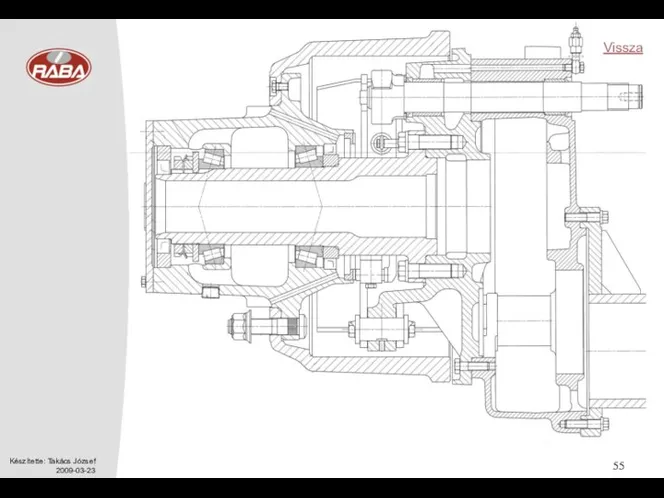

- 55. Vissza

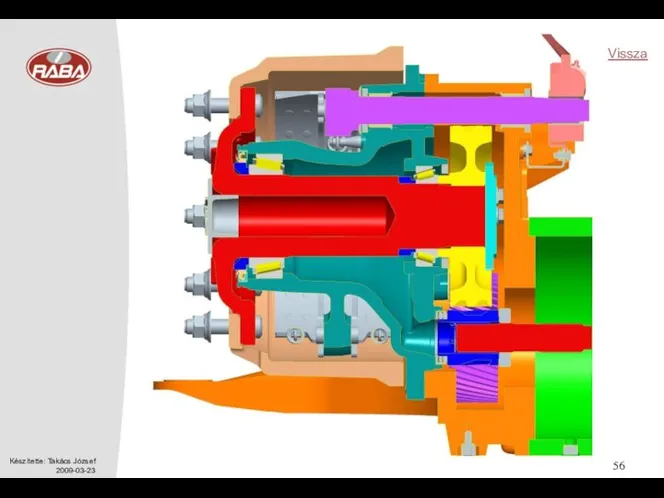

- 56. Vissza

- 58. Скачать презентацию

Уход за швейной машиной. Создание изделий из текстильных материалов

Уход за швейной машиной. Создание изделий из текстильных материалов М. В. Ломоносов. Его вклад в развитие физики

М. В. Ломоносов. Его вклад в развитие физики Электричество и магнетизм. Электрическое поле в диэлектриках (Лекция 5)

Электричество и магнетизм. Электрическое поле в диэлектриках (Лекция 5) Физические основы механики. Лекция 1.1

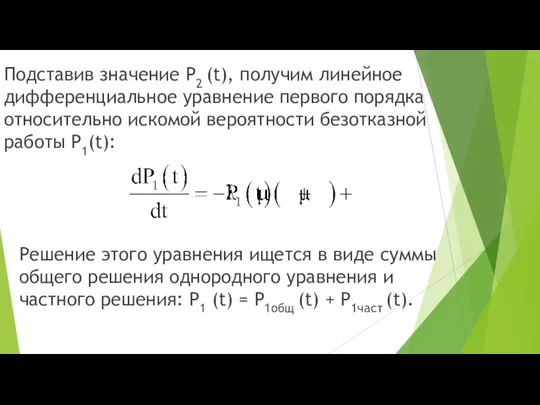

Физические основы механики. Лекция 1.1 Марковские процессы

Марковские процессы Виды движения. Основные особенности

Виды движения. Основные особенности Получение электрического тока на основе электромагнитной индукции

Получение электрического тока на основе электромагнитной индукции Токи и напряжения в длинных линиях электропередач

Токи и напряжения в длинных линиях электропередач Резистивті ИП

Резистивті ИП Теория зубчатых зацеплений. Понятия и элементы эвольвентного зацепления

Теория зубчатых зацеплений. Понятия и элементы эвольвентного зацепления Виды диэлектриков

Виды диэлектриков Дифракция для школьников

Дифракция для школьников Молекулы. Атомы. Элементы.

Молекулы. Атомы. Элементы. Иллюзии и Физика. Вечная Борьба

Иллюзии и Физика. Вечная Борьба Температура и ее измерение

Температура и ее измерение Сельскохозяйственные машины

Сельскохозяйственные машины Химические и физические свойства металлов. 9 класс

Химические и физические свойства металлов. 9 класс Расчет давления в жидкости

Расчет давления в жидкости Видимый свет

Видимый свет Измерение давления

Измерение давления Назначение электрооборудования автомобиля КамАЗ-53215. Выполнение работ по замене стартера

Назначение электрооборудования автомобиля КамАЗ-53215. Выполнение работ по замене стартера Леонтьев

Леонтьев Использование ядерной энергии

Использование ядерной энергии Фрезерование. Сущность процесса фрезерования

Фрезерование. Сущность процесса фрезерования Смачивание. Капиллярнность

Смачивание. Капиллярнность Фазовые переходы (лекция 4)

Фазовые переходы (лекция 4) МКТ строения вещества

МКТ строения вещества Механика и элементы специальной теории относительности

Механика и элементы специальной теории относительности