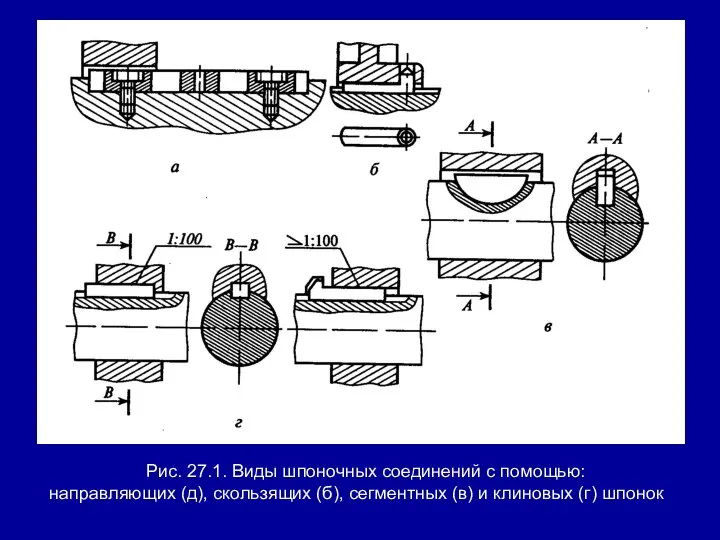

Слайд 2Направляющие шпонки крепятся на валу для устранения повышенного трения и износа, связанного

с перекосом шпонок

(рис. 27.1, д).

Скользящие шпонки перемещаются вместе со ступицами вдоль вала и имеют цилиндрические выступы, которые входят в соответствующие отверстия в ступицах

(рис. 27.1, б).

Сегментные шпонки применяются при необходимости частого демонтажа сборочной единицы (рис. 27.1, в).

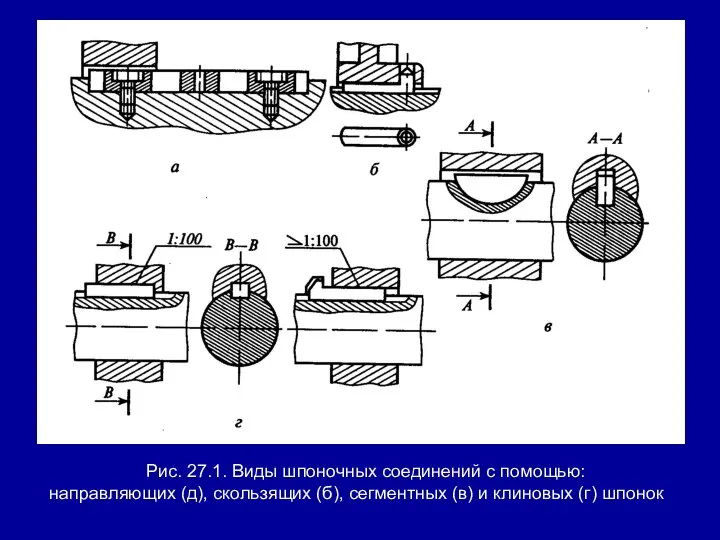

Слайд 3Рис. 27.1. Виды шпоночных соединений с помощью:

направляющих (д), скользящих (б), сегментных

(в) и клиновых (г) шпонок

Слайд 4Клиновые шпонки способны передавать не только крутящий момент, но и осевое усилие

(рис. 27.1, г). Однако из-за возникающих при эксплуатации перекосов они применяются для тихоходных, неответственных деталей.

Тангенциальные шпонки используются при больших динамических нагрузках.

Материал шпонок — углеродистая или легированная сталь .

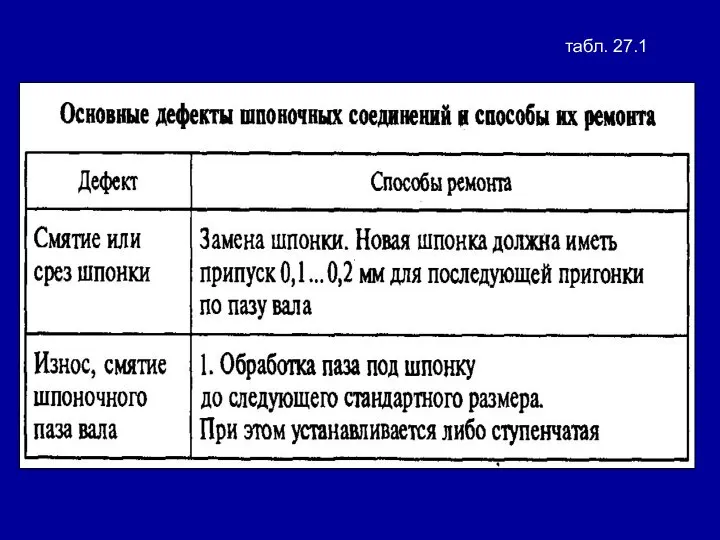

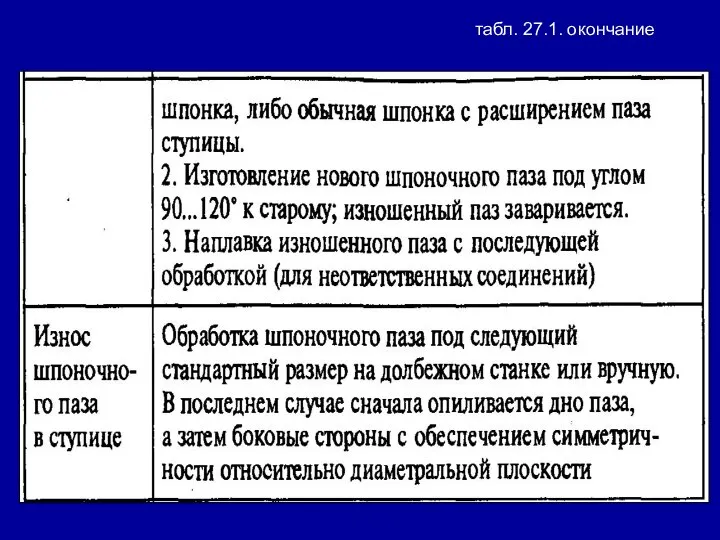

Дефекты шпоночных соединений и способы их ремонта приведены в табл. 27.1.

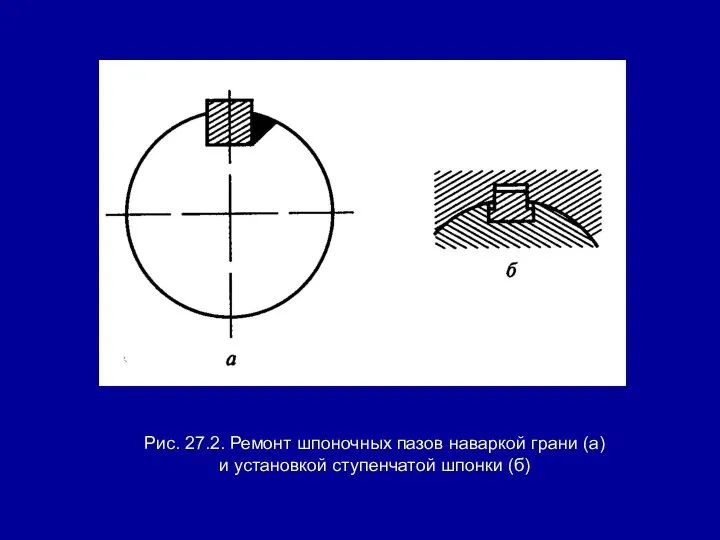

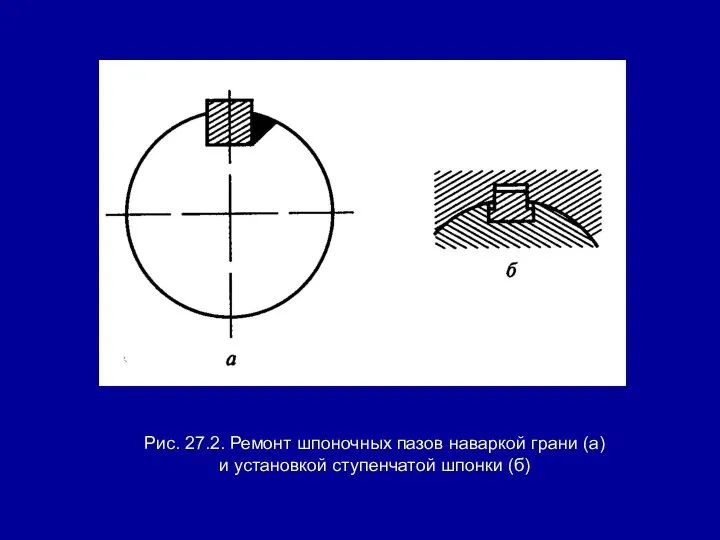

Слайд 727.2. Способы восстановления шпоночных пазов (рис. 27.2).

При большом износе шпоночный паз

ремонтируют наваркой грани

(рис. 27.2, а) с последующим фрезерованием.

При этом выдерживают размер паза, установленный стандартом.

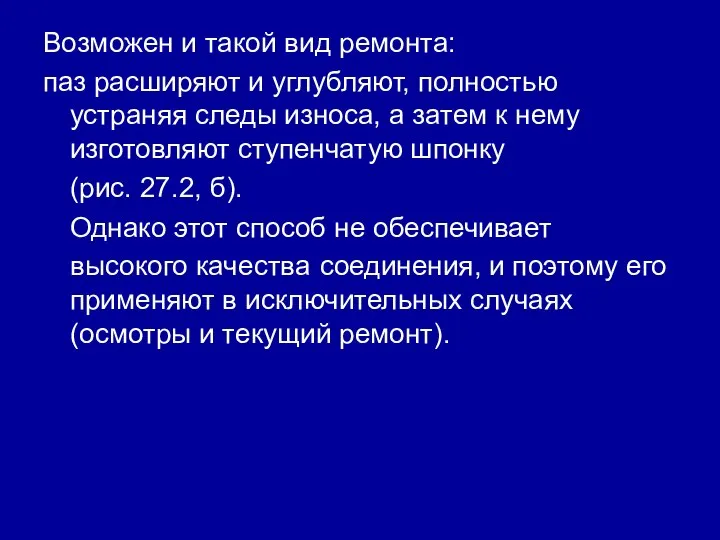

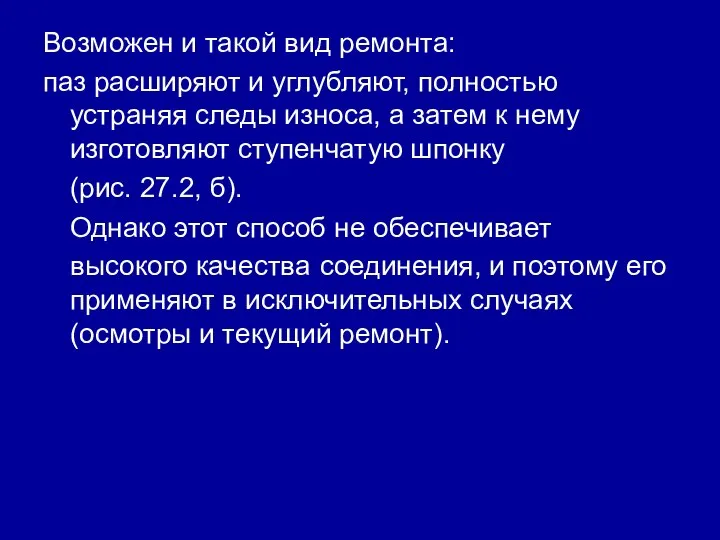

Слайд 8Возможен и такой вид ремонта:

паз расширяют и углубляют, полностью устраняя следы

износа, а затем к нему изготовляют ступенчатую шпонку

(рис. 27.2, б).

Однако этот способ не обеспечивает высокого качества соединения, и поэтому его применяют в исключительных случаях (осмотры и текущий ремонт).

Слайд 9Рис. 27.2. Ремонт шпоночных пазов наваркой грани (а)

и установкой ступенчатой шпонки

(б)

Слайд 10Когда на чертеже нет указаний о фиксированном положении шпоночного паза, допускают изготовление

его заново на другом месте без заделки старого паза (не более одного на сечение). Новый паз фрезеруют параллельно бывшему пазу в диаметральной плоскости, расположенной относительно последнего под углом 90, 135 или 180°.

При ремонте шпоночных соединений изношенные шпонки не ремонтируют, а изготовляют новые, подгонкой добиваясь их плотного сопряжения с боковыми поверхностями пазов соединяемых деталей.

Слайд 11Исключение составляют клиновые шпонки: их загоняют в паз ударом молотка так, чтобы

они заклинились по высоте. Клиновую шпонку следует, кроме того, забивать таким образом, чтобы при ослаблении ее можно было осаживать. Между головкой шпонки и торцом детали должно оставаться расстояние, равное высоте шпонки.

Призматические шпонки при ремонте можно вынимать из пазов без повреждения, выполняя в средней части шпонки резьбовое отверстие и ввертывая в него винт.

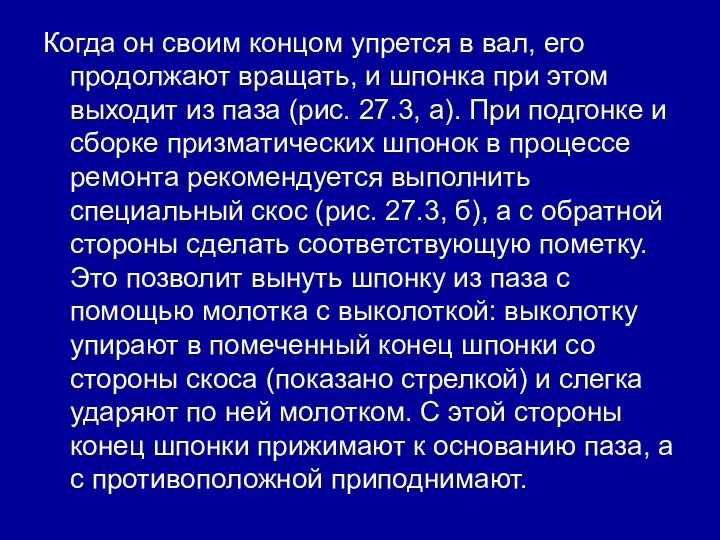

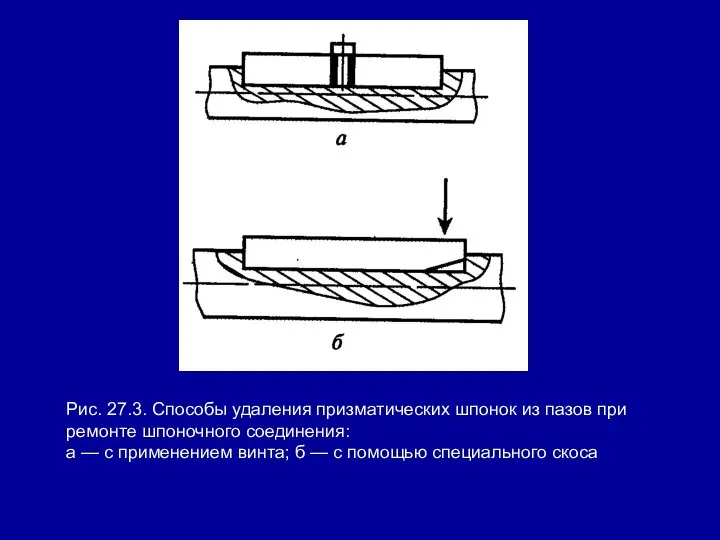

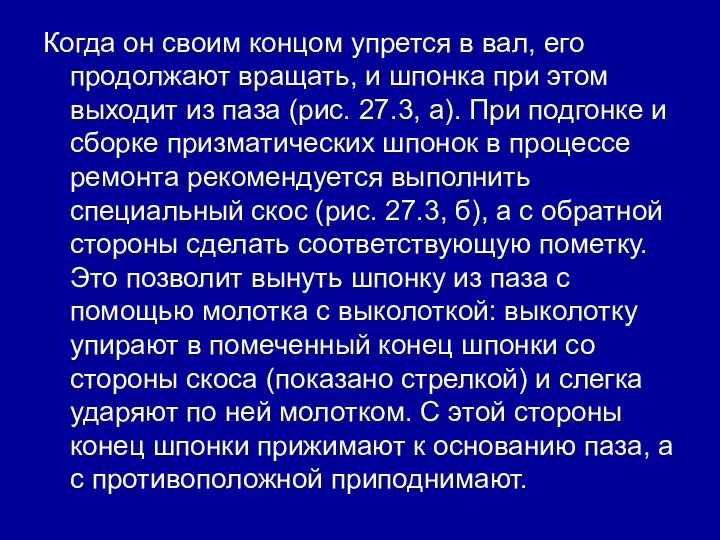

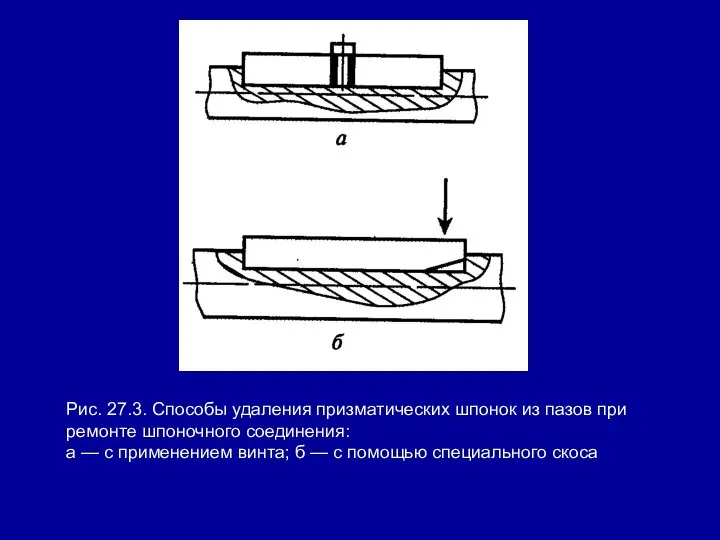

Слайд 12Когда он своим концом упрется в вал, его продолжают вращать, и шпонка

при этом выходит из паза (рис. 27.3, а). При подгонке и сборке призматических шпонок в процессе ремонта рекомендуется выполнить специальный скос (рис. 27.3, б), а с обратной стороны сделать соответствующую пометку. Это позволит вынуть шпонку из паза с помощью молотка с выколоткой: выколотку упирают в помеченный конец шпонки со стороны скоса (показано стрелкой) и слегка ударяют по ней молотком. С этой стороны конец шпонки прижимают к основанию паза, а с противоположной приподнимают.

Слайд 13Рис. 27.3. Способы удаления призматических шпонок из пазов при ремонте шпоночного соединения:

а

— с применением винта; б — с помощью специального скоса

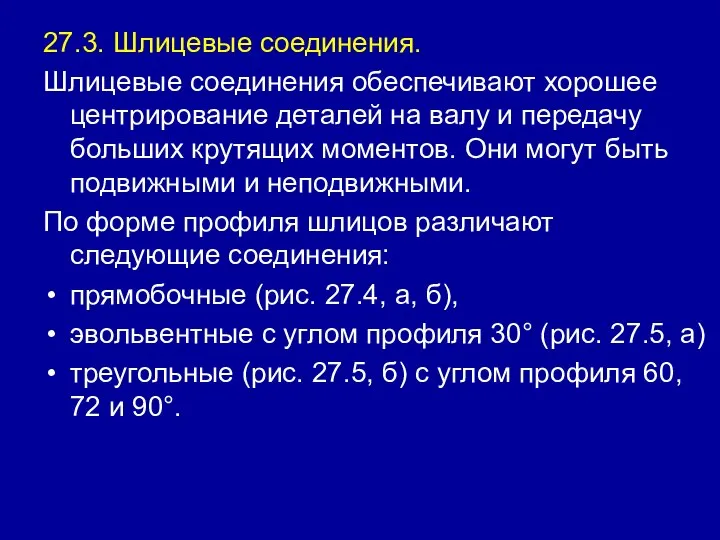

Слайд 1427.3. Шлицевые соединения.

Шлицевые соединения обеспечивают хорошее центрирование деталей на валу и

передачу больших крутящих моментов. Они могут быть подвижными и неподвижными.

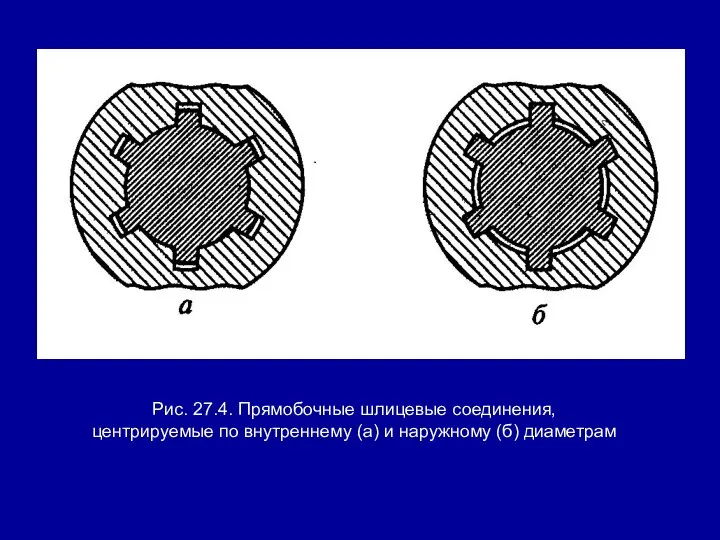

По форме профиля шлицов различают следующие соединения:

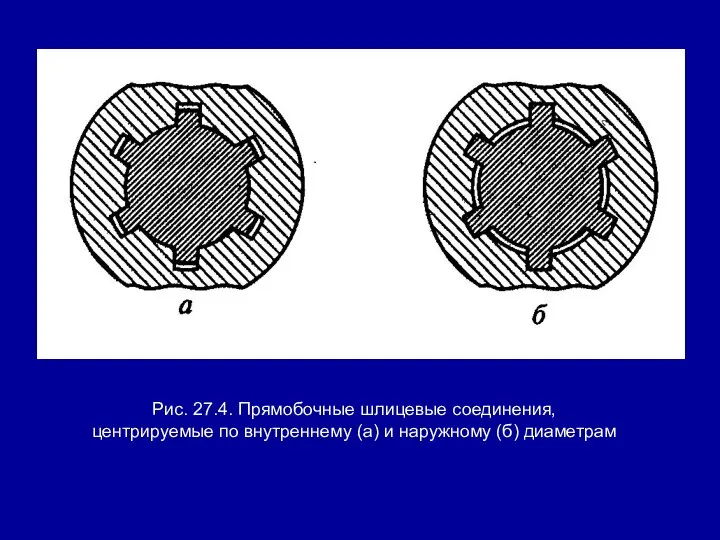

прямобочные (рис. 27.4, а, б),

эвольвентные с углом профиля 30° (рис. 27.5, а)

треугольные (рис. 27.5, б) с углом профиля 60, 72 и 90°.

Слайд 15Рис. 27.4. Прямобочные шлицевые соединения,

центрируемые по внутреннему (а) и наружному (б)

диаметрам

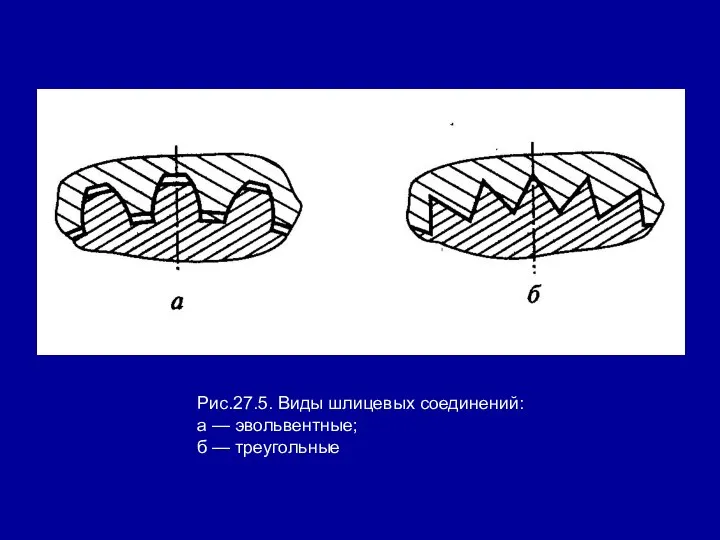

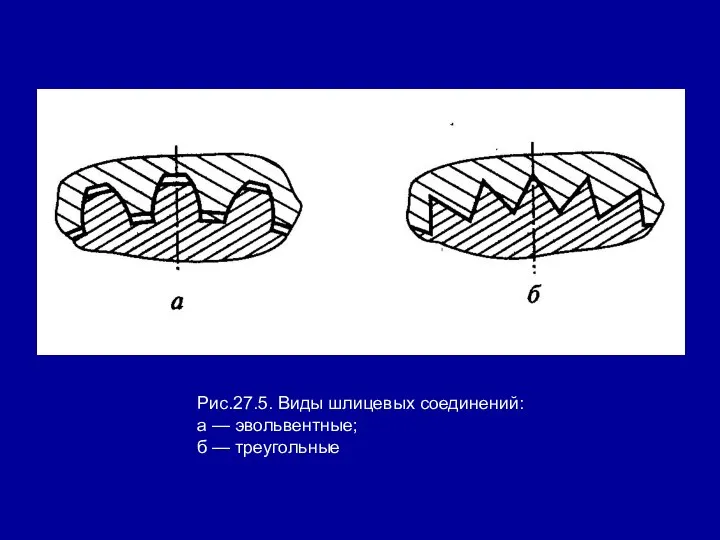

Слайд 16Рис.27.5. Виды шлицевых соединений:

а — эвольвентные;

б — треугольные

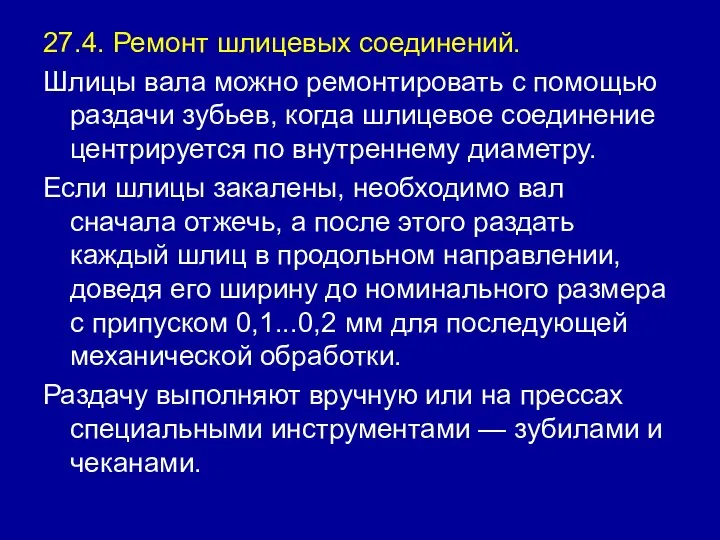

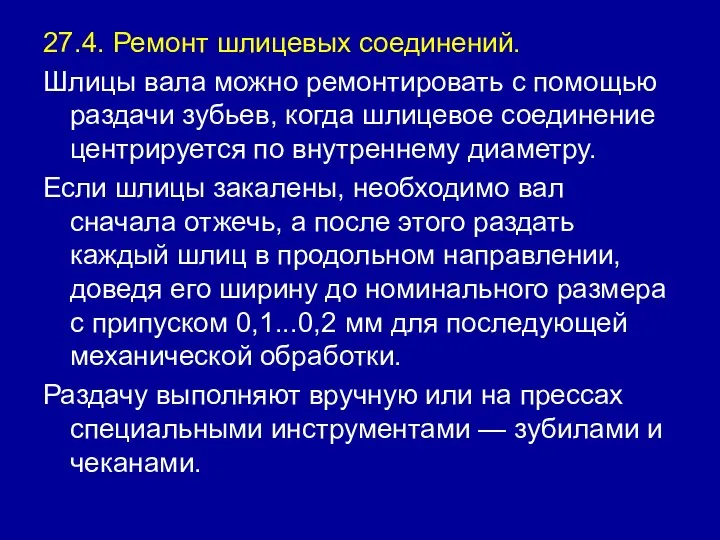

Слайд 1727.4. Ремонт шлицевых соединений.

Шлицы вала можно ремонтировать с помощью раздачи зубьев, когда

шлицевое соединение центрируется по внутреннему диаметру.

Если шлицы закалены, необходимо вал сначала отжечь, а после этого раздать каждый шлиц в продольном направлении, доведя его ширину до номинального размера с припуском 0,1...0,2 мм для последующей механической обработки.

Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами.

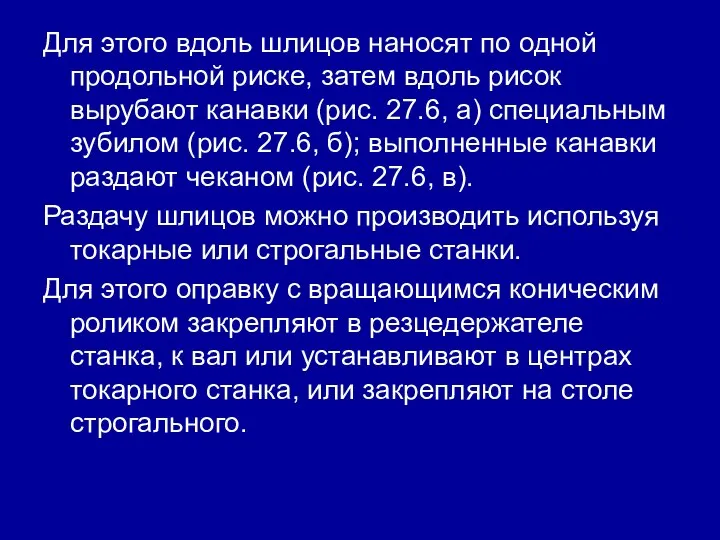

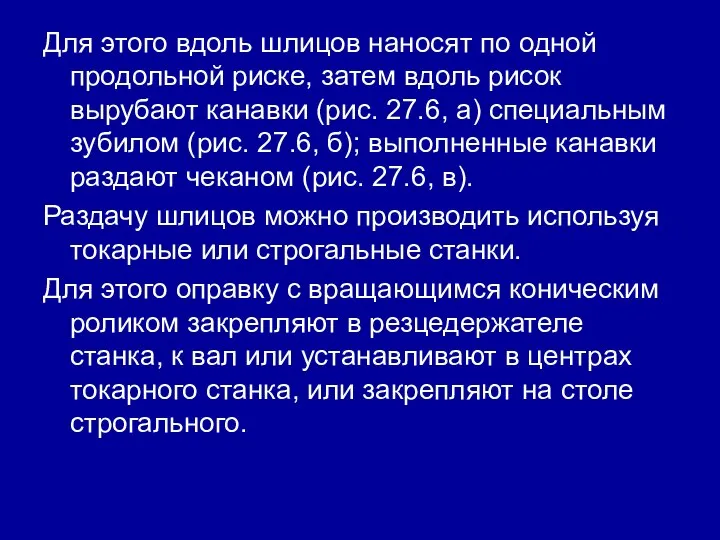

Слайд 18Для этого вдоль шлицов наносят по одной продольной риске, затем вдоль рисок

вырубают канавки (рис. 27.6, а) специальным зубилом (рис. 27.6, б); выполненные канавки раздают чеканом (рис. 27.6, в).

Раздачу шлицов можно производить используя токарные или строгальные станки.

Для этого оправку с вращающимся коническим роликом закрепляют в резцедержателе станка, к вал или устанавливают в центрах токарного станка, или закрепляют на столе строгального.

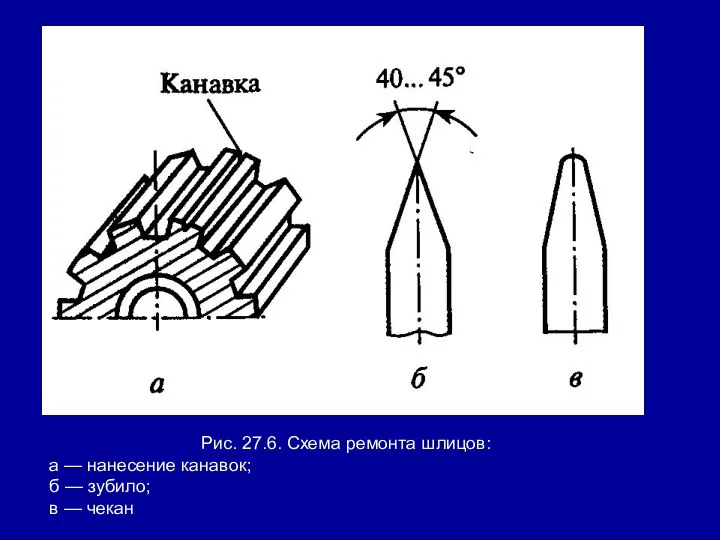

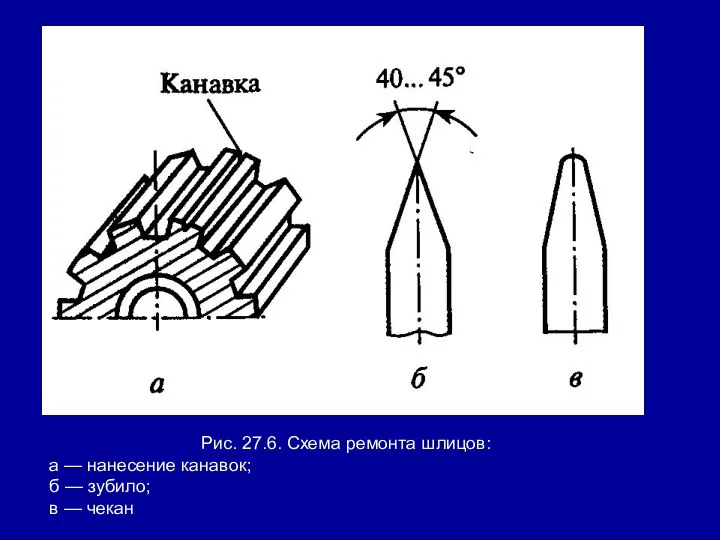

Слайд 19Рис. 27.6. Схема ремонта шлицов:

а — нанесение канавок;

б — зубило;

в

— чекан

Слайд 20Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько рабочих

ходов по одной канавке. После раздачи канавки на шлицах заваривают с помощью электросварки, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке.

Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса.

Слайд 21После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, удаляя при этом выдавленный

металл и придавая детали требуемый размер.

Дефекты шлицевых соединений и способы их ремонта приведены в табл. 27.1.

Молекулярная физика. Обучение решению задач как средство формирования мыслительных операций сравнение, анализ и синтез

Молекулярная физика. Обучение решению задач как средство формирования мыслительных операций сравнение, анализ и синтез Силовое оборудование

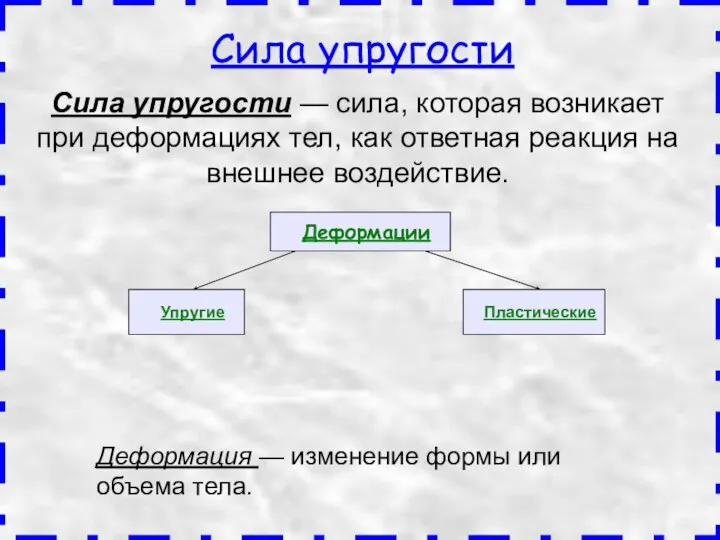

Силовое оборудование Упругая деформация. 5 класс

Упругая деформация. 5 класс Электродинамика. Электрическое поле. Магнитное поле

Электродинамика. Электрическое поле. Магнитное поле Физико-химические методы анализа

Физико-химические методы анализа Виды движения. Основные особенности

Виды движения. Основные особенности Кварки

Кварки Выбор тока срабатывания МТЗ

Выбор тока срабатывания МТЗ Силы в природе. Закон Гука

Силы в природе. Закон Гука Последовательное и параллельное соединение потребителей (сопротивлений)

Последовательное и параллельное соединение потребителей (сопротивлений) Переменный ток. Практическое занятие

Переменный ток. Практическое занятие Исчезла сила тяжести и что же произошло

Исчезла сила тяжести и что же произошло Презентация на тему Закон Ома для участка цепи

Презентация на тему Закон Ома для участка цепи  Гамма излучение

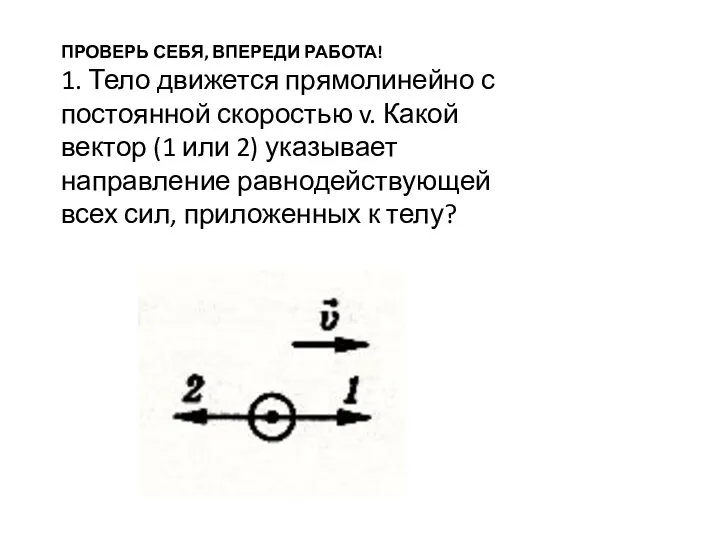

Гамма излучение Урок 22. Повторение. Законы Ньютона. Решение задач

Урок 22. Повторение. Законы Ньютона. Решение задач Воздухоплавание

Воздухоплавание Кипение. Удельная теплота парообразования и конденсации

Кипение. Удельная теплота парообразования и конденсации Относительная, удельная и характеристическая вязкость. Их определение

Относительная, удельная и характеристическая вязкость. Их определение Кинематика. Кинематика точки. Примеры

Кинематика. Кинематика точки. Примеры Простые механизмы. Рычаг

Простые механизмы. Рычаг Презентация на тему Ультрафиолетовые лучи

Презентация на тему Ультрафиолетовые лучи  Плотность вещества

Плотность вещества Электромагнетизм. Линии напряженности электрического поля

Электромагнетизм. Линии напряженности электрического поля Повторение систем карта. Электронный тест

Повторение систем карта. Электронный тест Электродинамика. Решение задач

Электродинамика. Решение задач Откуда в наш дом приходит электричество?

Откуда в наш дом приходит электричество? Освещение. Виды освещения

Освещение. Виды освещения Спектры

Спектры