Содержание

- 2. Механические свойства это характеристики, которые определяют поведение материала под действием приложенных внешних сил. 1. Напряжение

- 3. 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2. 1 кгс/мм2 = 100

- 4. Напряжение, приложенное к материалу, всегда вызывает деформацию это изменение формы и размеров тела под влиянием

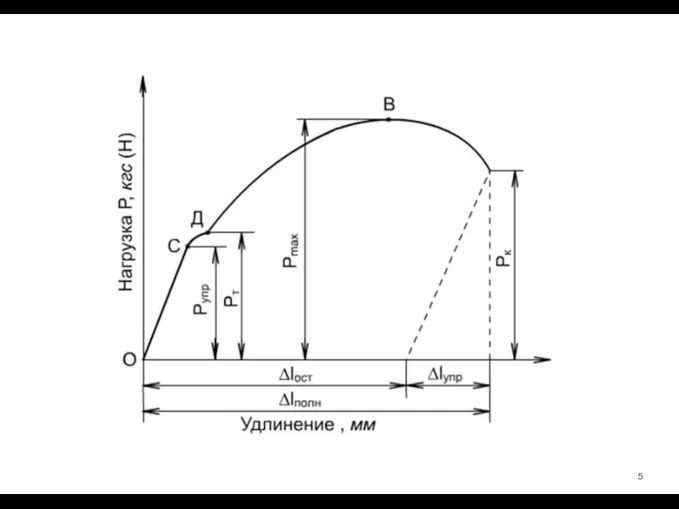

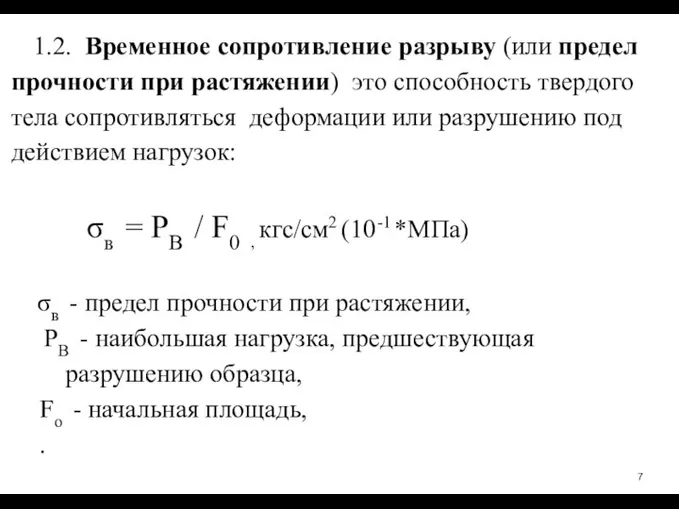

- 7. 1.2. Временное сопротивление разрыву (или предел прочности при растяжении) это способность твердого тела сопротивляться деформации

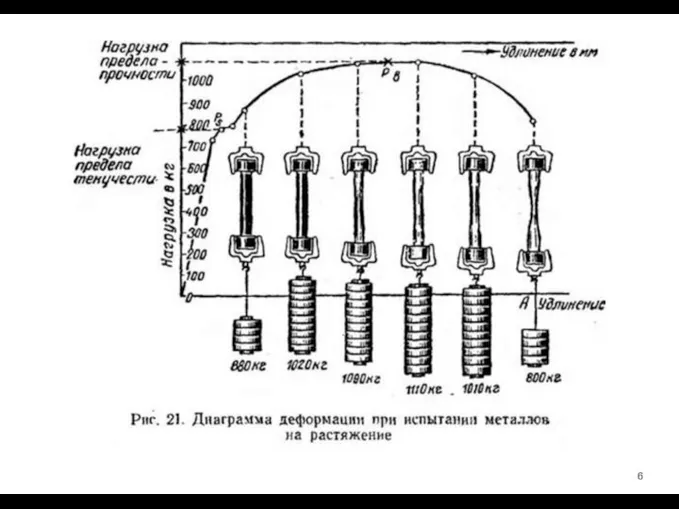

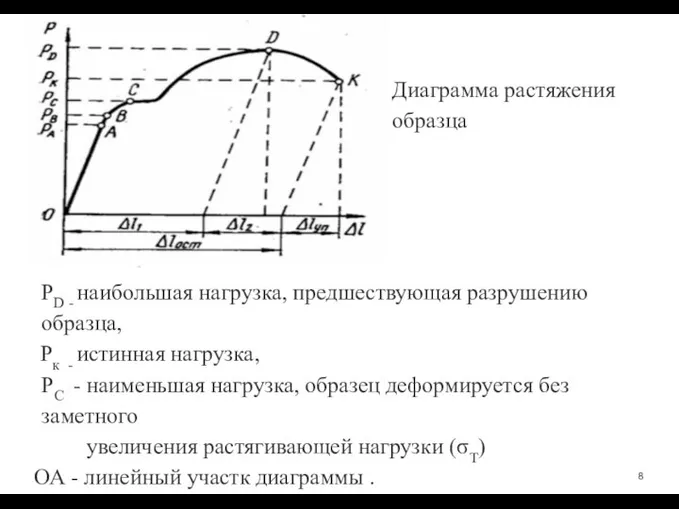

- 8. PD - наибольшая нагрузка, предшествующая разрушению образца, Рк - истинная нагрузка, PC - наименьшая нагрузка,

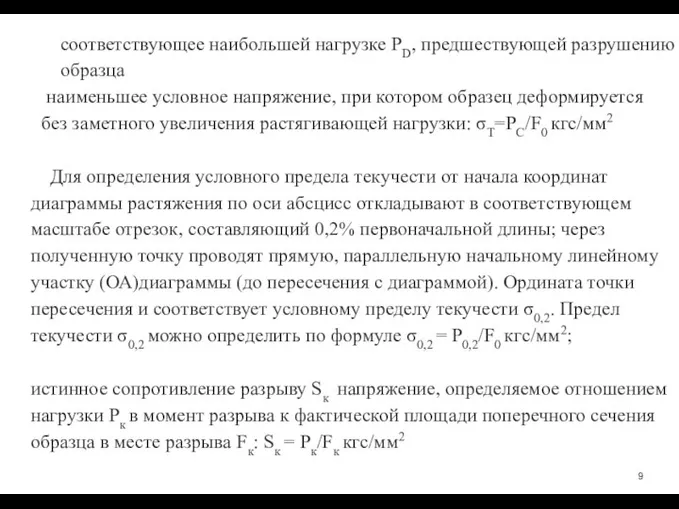

- 9. соответствующее наибольшей нагрузке PD, предшествующей разрушению образца наименьшее условное напряжение, при котором образец деформируется без

- 10. 1.3. Пластичность - это способность материала получать остаточное изменение формы и размеров без разрушения. Пластичность

- 11. 1.4. Упругость − способность металла восстанавливать свою первоначальную форму и размеры после снятия действующей нагрузки. Это

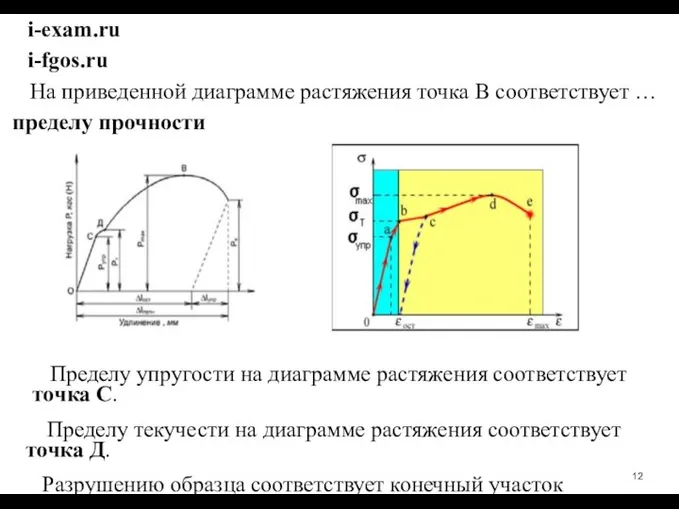

- 12. i-exam.ru i-fgos.ru На приведенной диаграмме растяжения точка В соответствует … пределу прочности Пределу упругости на диаграмме

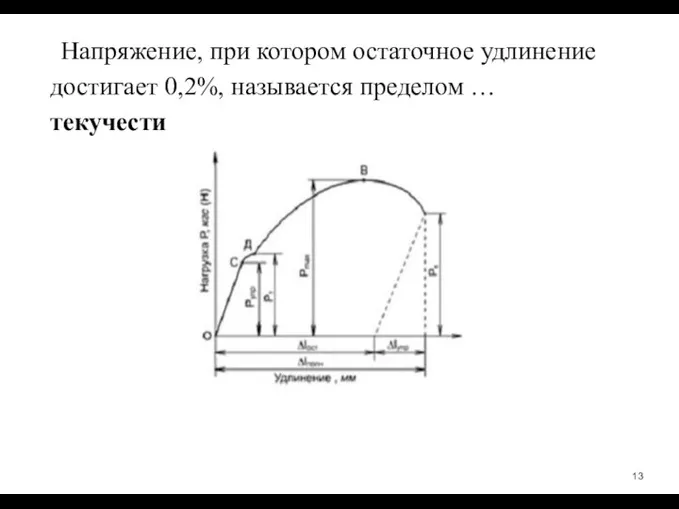

- 13. Напряжение, при котором остаточное удлинение достигает 0,2%, называется пределом … текучести

- 14. При статических испытаниях определяют … предел текучести Решение: Основным видом статических испытаний является испытание на растяжение,

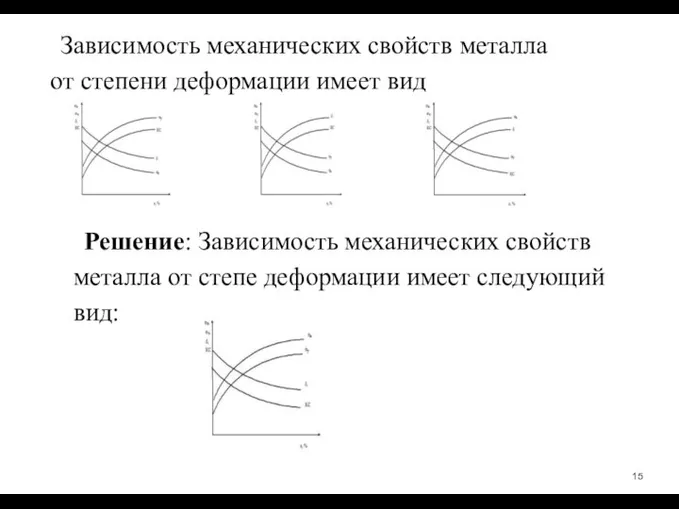

- 15. Зависимость механических свойств металла от степени деформации имеет вид Решение: Зависимость механических свойств металла от степе

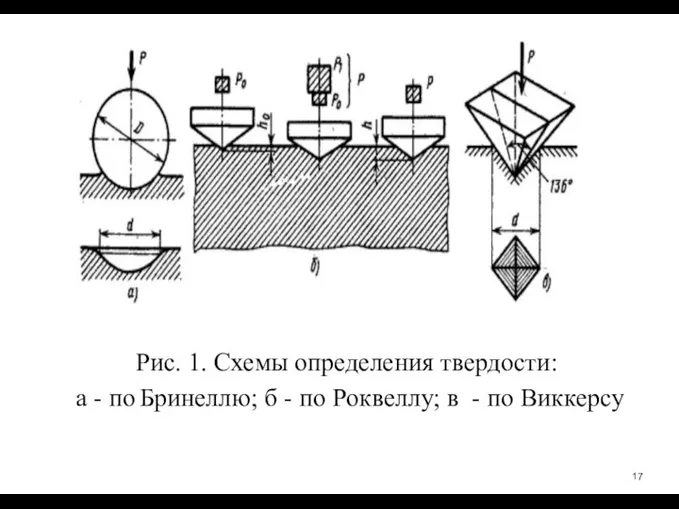

- 16. 1.7. Твердость способность материала сопротивляться проникновению в него другого более твердого тела (индентора), не деформирующегося

- 17. Рис. 1. Схемы определения твердости: а - по Бринеллю; б - по Роквеллу; в -

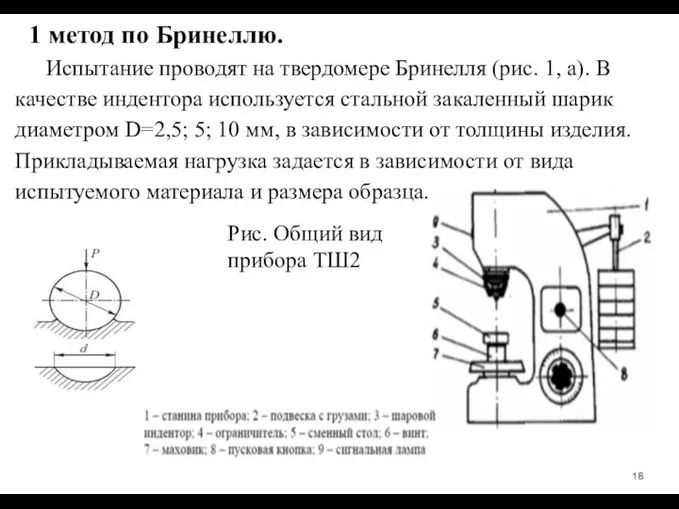

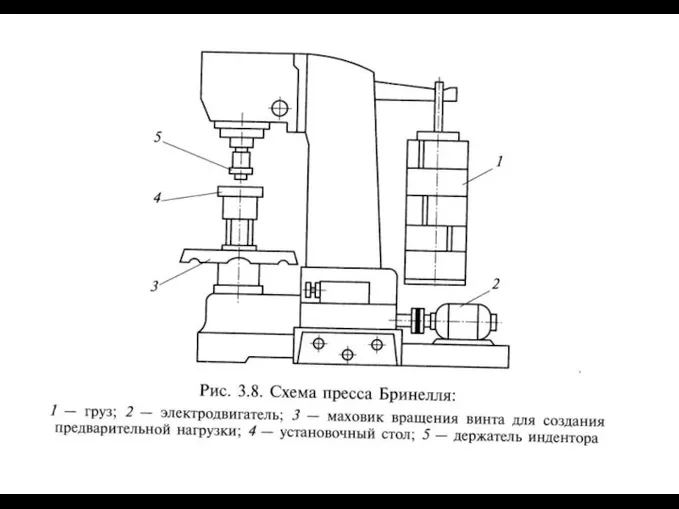

- 18. Рис. Общий вид прибора ТШ2 1 метод по Бринеллю. Испытание проводят на твердомере Бринелля (рис. 1,

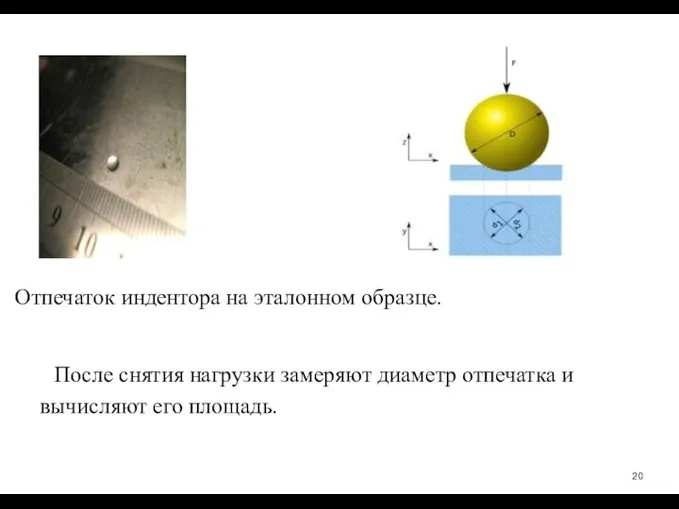

- 20. Отпечаток индентора на эталонном образце. После снятия нагрузки замеряют диаметр отпечатка и вычисляют его площадь.

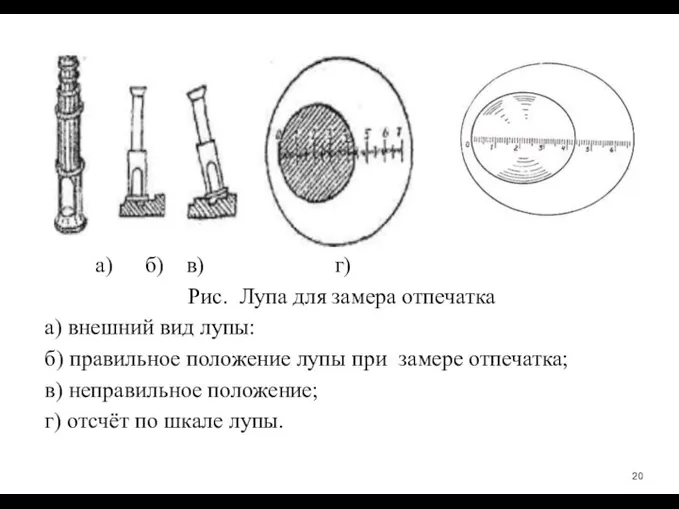

- 21. а) б) в) г) Рис. Лупа для замера отпечатка а) внешний вид лупы: б) правильное положение

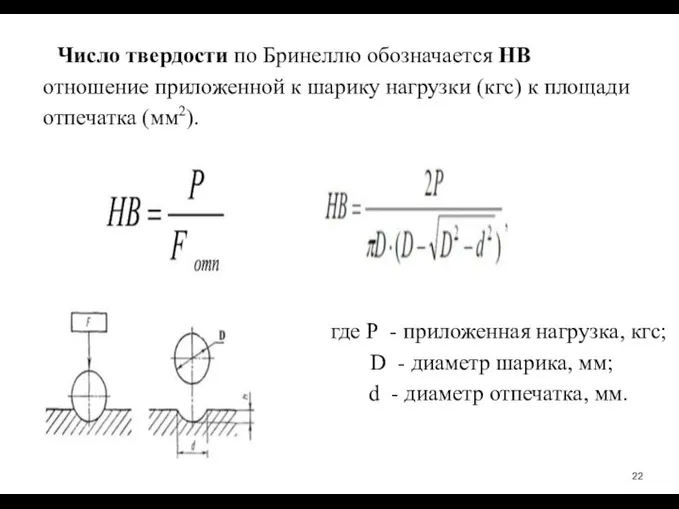

- 22. Число твердости по Бринеллю обозначается НВ отношение приложенной к шарику нагрузки (кгс) к площади отпечатка

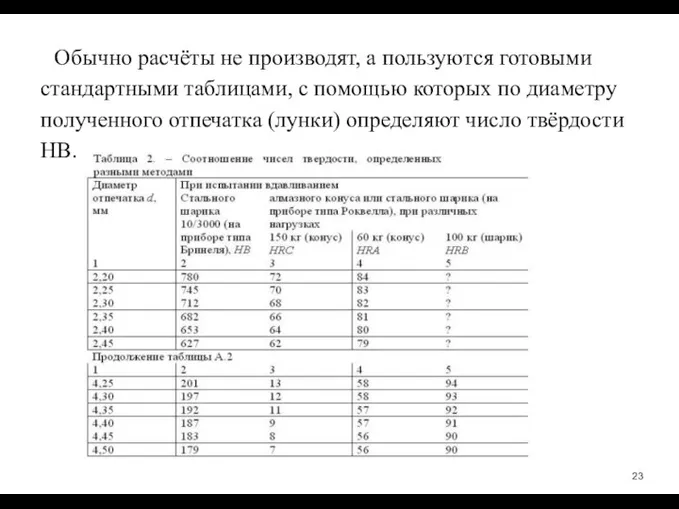

- 23. Обычно расчёты не производят, а пользуются готовыми стандартными таблицами, с помощью которых по диаметру полученного отпечатка

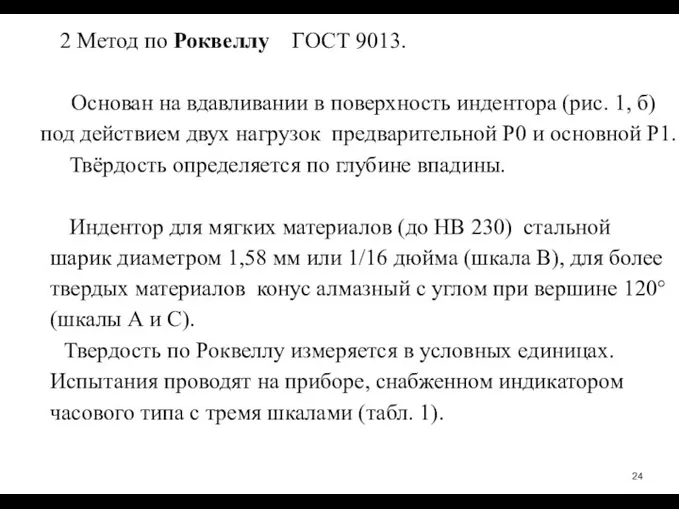

- 24. 2 Метод по Роквеллу ГОСТ 9013. Основан на вдавливании в поверхность индентора (рис. 1, б) под

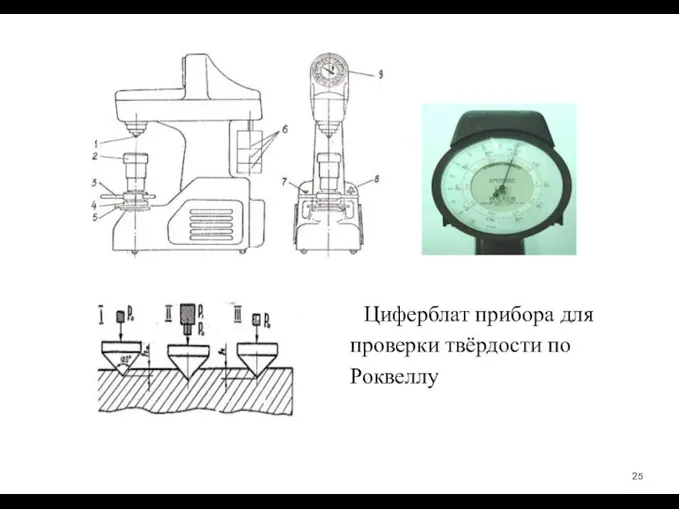

- 25. Циферблат прибора для проверки твёрдости по Роквеллу

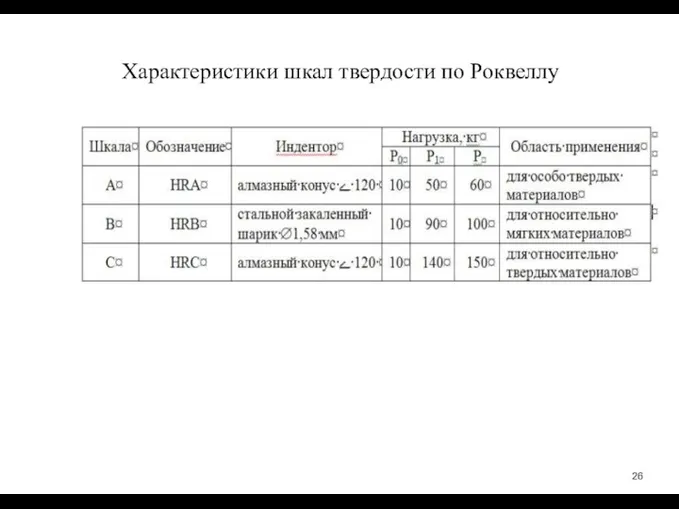

- 26. Характеристики шкал твердости по Роквеллу

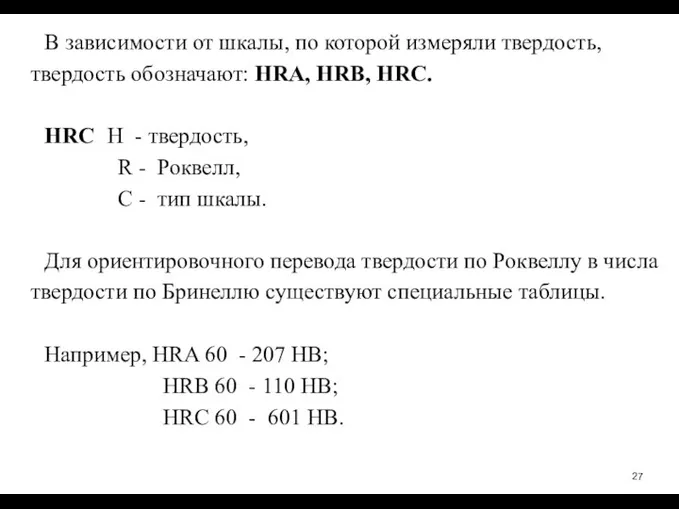

- 27. В зависимости от шкалы, по которой измеряли твердость, твердость обозначают: HRA, HRB, HRC. HRC Н

- 28. i-exam.ru i-fgos.ru Свойство, характеризующее способность материала оказывать сопротивление пластической деформации или хрупкому разрушению при внедрении индентора

- 29. При уменьшении содержания углерода в стали твердость … уменьшается, пластичность увеличивается. Решение: Углерод является важнейшим

- 30. Индентором при измерении твердости по методу Бринелля служит … стальной шарик. Решение: При измерении твердости по

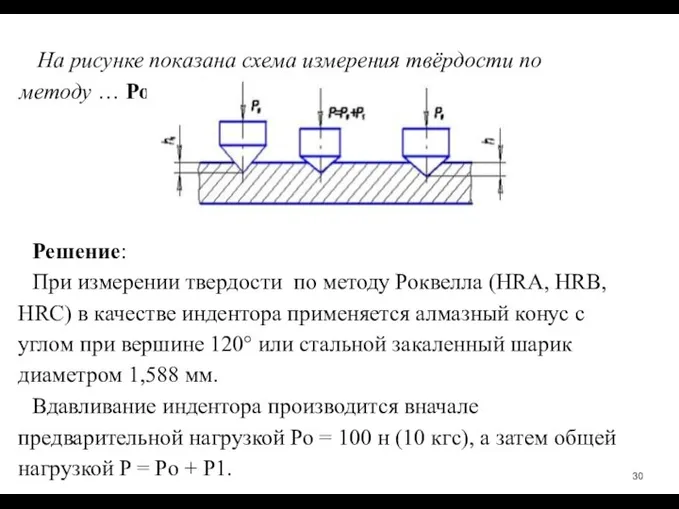

- 31. На рисунке показана схема измерения твёрдости по методу … Роквелла Решение: При измерении твердости по методу

- 32. Инденторами при измерении твердости по методу Роквелла (шкалы А, В, С) служат … алмазный конус и

- 33. Обозначение HRB соответствует числу твердости, определенному по методу … Роквелла Решение: Обозначение HRB соответствует числу твердости,

- 34. При испытаниях на растяжение определяют … предел прочности Решение: Из перечисленных характеристик при испытаниях на растяжение

- 35. Способность материалов сопротивляться ударным нагрузкам, без разрушения поглощать механическую энергию в необратимой форме называется … вязкостью

- 36. 2. Физические свойства: цвет способность металла отражать падающие на него световые лучи; например, медь красноватого

- 37. 3. Химические свойства: Химические свойства металлов характеризуют отношение их к химическим воздействиям различных активных сред. Основными

- 38. Технологические свойства способность материала подвергаться различным методам горячей и холодной обработки. 4.1. Литейные свойства. 4.2.

- 39. 4.1. Литейные свойства Характеризуют способность материала к получению из него качественных отливок. Рис. Литьё в кокиль.

- 40. Жидкотекучесть характеризует способность расплавленного металла заполнять литейную форму. Ликвация неоднородность химического состава по объему.

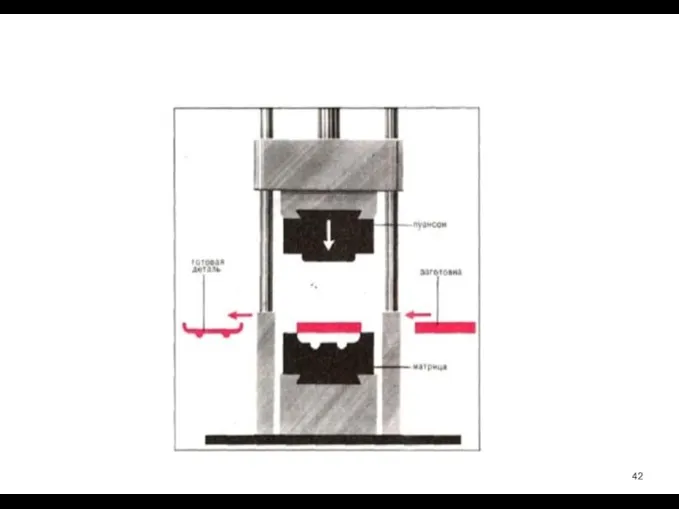

- 41. 4.2. Способность материала к обработке давлением Это способность материала изменять размеры и форму под влиянием внешних

- 43. 4.3. Свариваемость Это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

- 44. 4.4. Способность к обработке резанием Характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости

- 45. 5. Эксплуатационные (служебные) свойства характеризуют способность материала работать в конкретных условиях. 5. 1. Износостойкость

- 46. 5.3. Жаростойкость - это способность материала сопротивляться окислению в газовой среде при высокой температуре. 5.4.

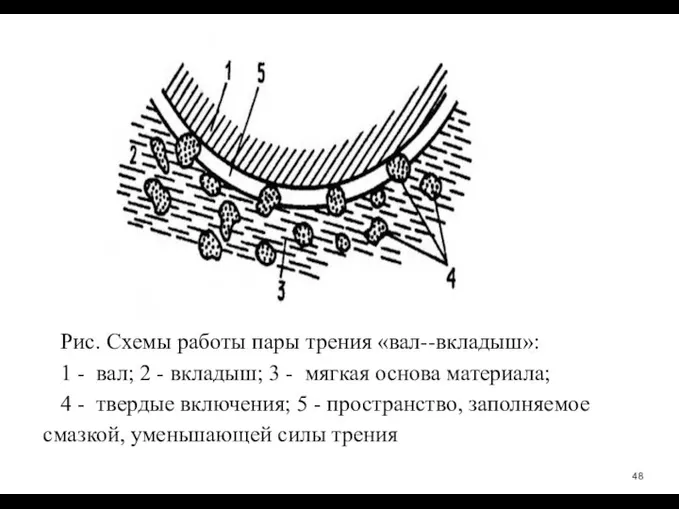

- 47. Структурные особенности антифрикционных сплавов Основа + включения Основа - однородная, мягкая, пластичная Включения -

- 48. Рис. Схемы работы пары трения «вал--вкладыш»: 1 - вал; 2 - вкладыш; 3 -

- 49. При вращении вал опирается на твердые частицы, обеспечивающие износостойкость, а основная масса, истирающая более быстро, прирабатывается

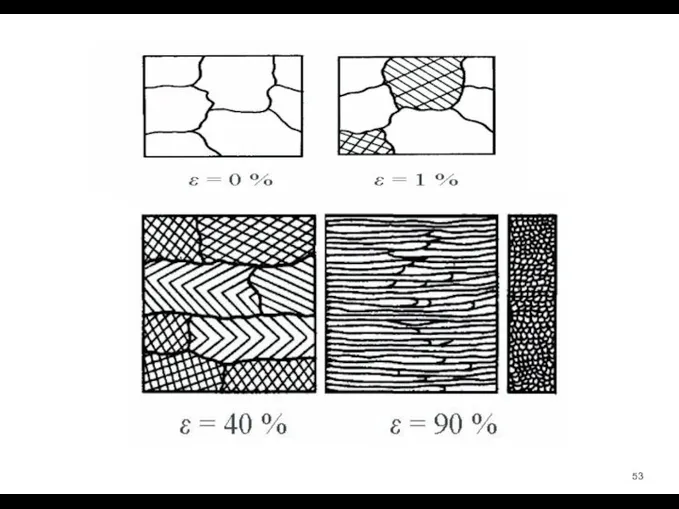

- 50. Классификация видов пластической деформации в зависимости от температуры Различают холодную и горячую обработку металлов давлением. При

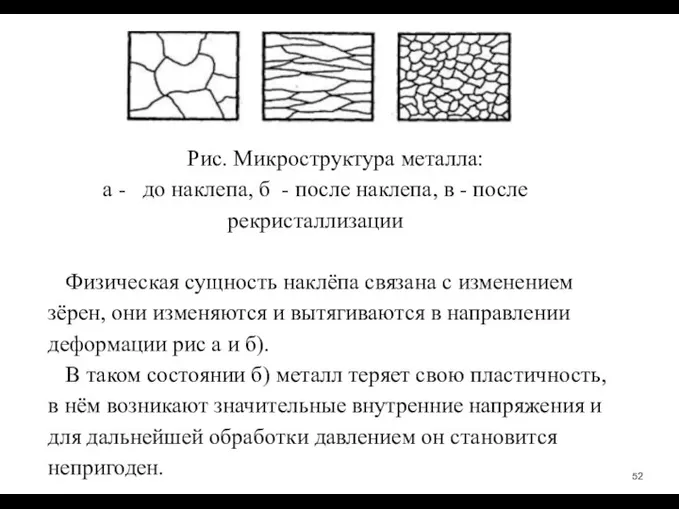

- 51. Упрочнение металла при пластичной деформации наклёп или нагартовка ограничивает технологические возможности формообразования, т.к. при

- 52. Рис. Микроструктура металла: а - до наклепа, б - после наклепа, в - после

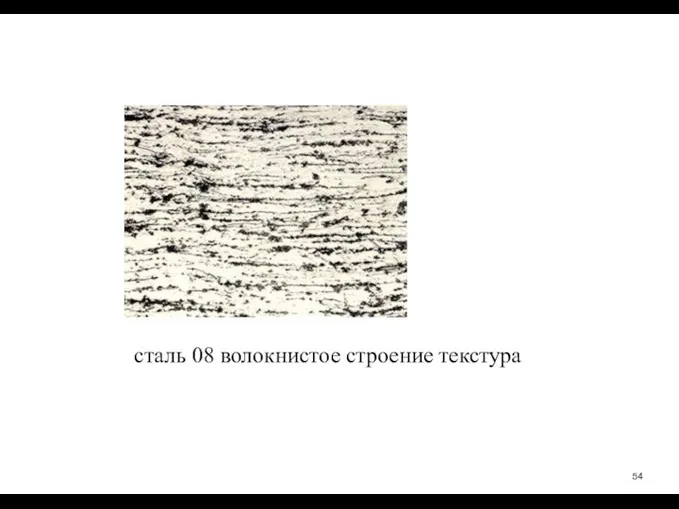

- 54. сталь 08 волокнистое строение текстура

- 55. Пластические свойства возвращаются упрочненному металлу термической обработкой при нагреве выше Tв = 0.2…0.3 Tпл Такая обработка

- 56. Таким образом, в зависимости от температурноскоростных условий при деформировании возможны 2 противоположных процесса: упрочнение, вызванное

- 57. Холодная пластическая деформация это деформация, которую проводят при температуре… ниже температуры рекристаллизации Деформация металла называется горячей,

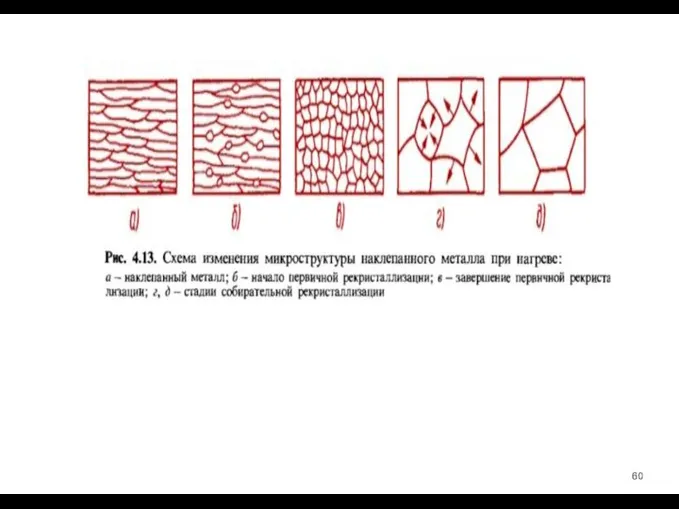

- 58. Процесс зарождения и роста новых, чаще всего равноосных, зерен с меньшим количеством дефектов в процессе нагрева

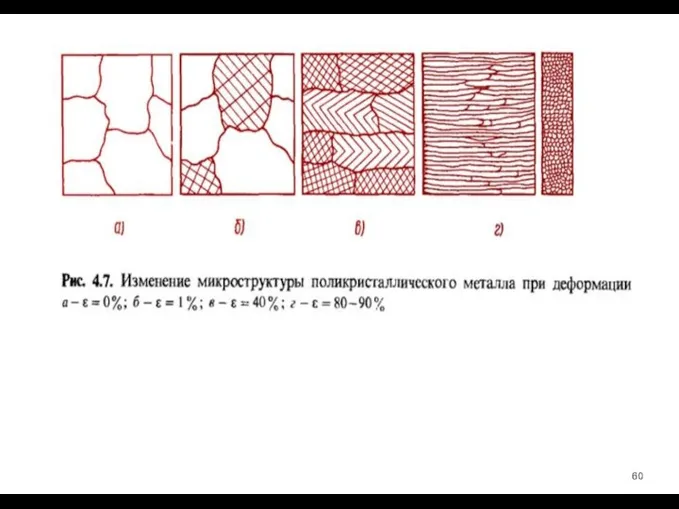

- 59. 60

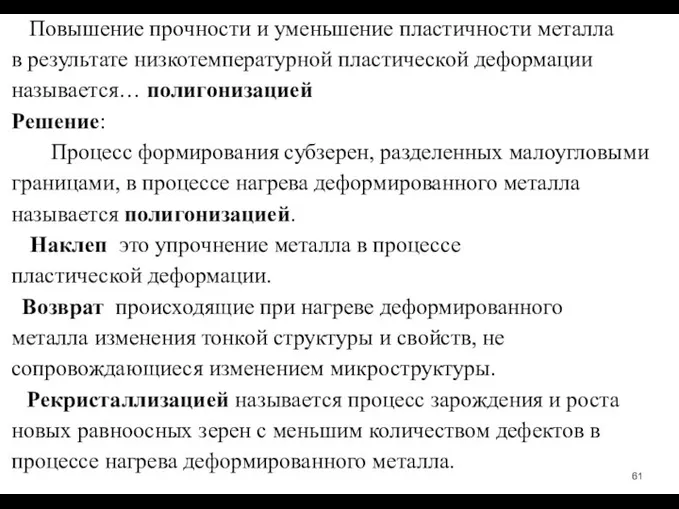

- 61. Повышение прочности и уменьшение пластичности металла в результате низкотемпературной пластической деформации называется… полигонизацией Решение: Процесс формирования

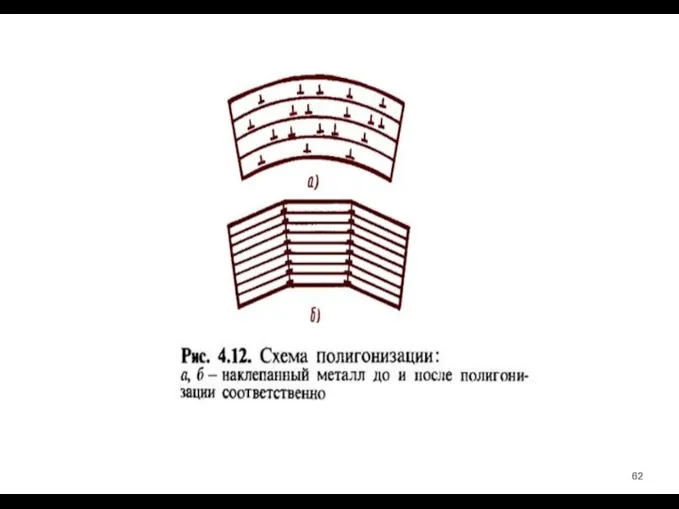

- 63. Полигонизация представляет собой … процесс формирования разделенных малоугловыми границами субзерен при нагреве деформированного металла Решение: Полигонизация

- 64. Процесс повышения структурного совершенства металла, деформированного в холодном состоянии, в результате уменьшения плотности дефектов кристаллического строения

- 65. Наклеп представляет собой … упрочнение металла при пластическом деформировании Решение: Явление повышения прочности и уменьшения пластичности

- 66. Основной причиной наклепа (упрочнения металла в процессе пластической деформации) является … увеличение плотности дислокаций. Решение: Основной

- 67. Структура, возникающая при больших степенях деформации зерен металла и приводящая к анизотропии свойств, называется … текстурой

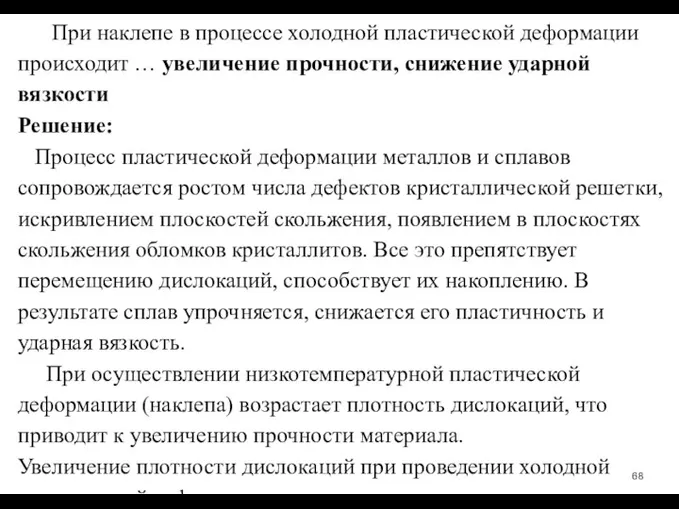

- 68. При наклепе в процессе холодной пластической деформации происходит … увеличение прочности, снижение ударной вязкости Решение: Процесс

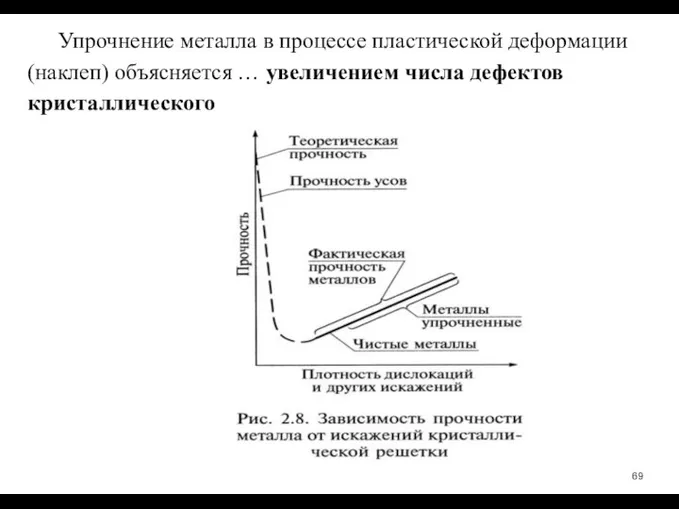

- 69. Упрочнение металла в процессе пластической деформации (наклеп) объясняется … увеличением числа дефектов кристаллического

- 70. 70

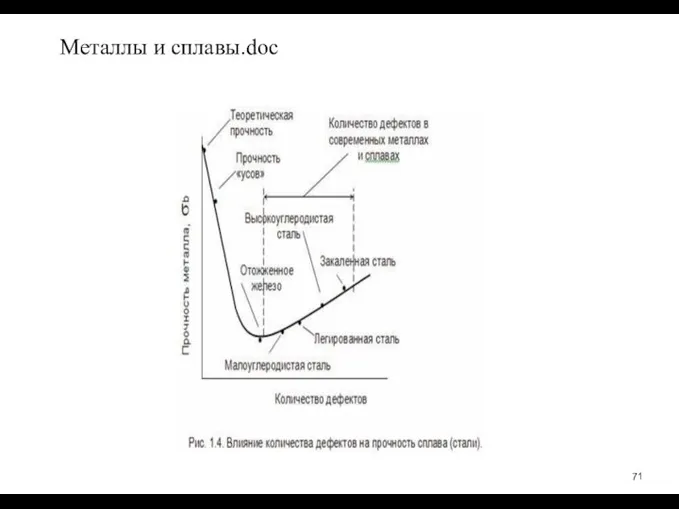

- 71. Металлы и сплавы.doc

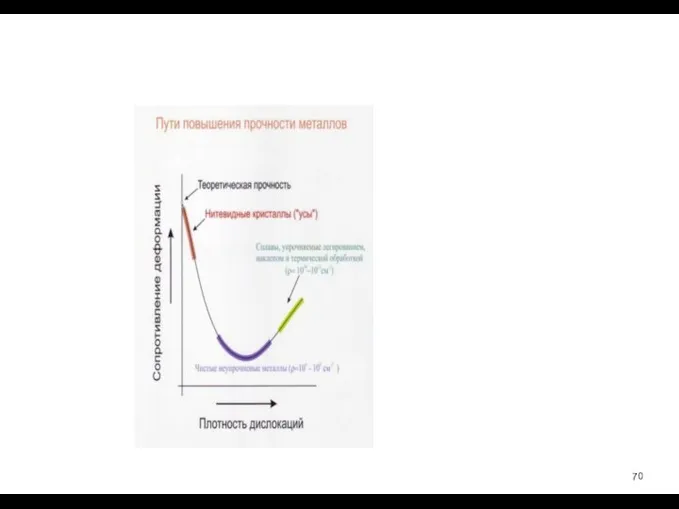

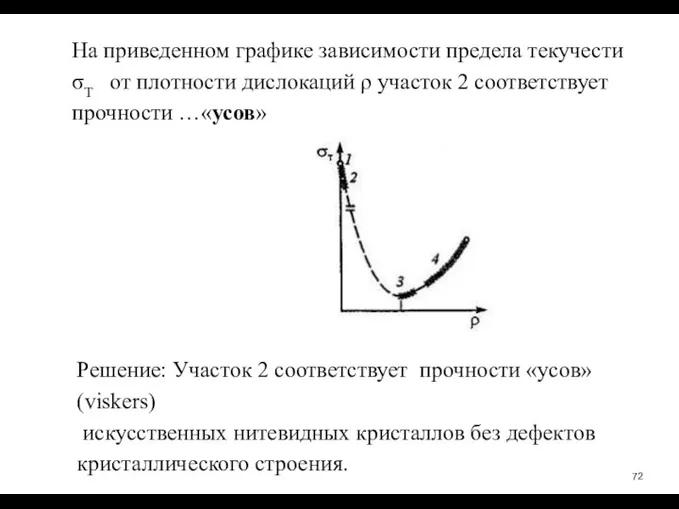

- 72. На приведенном графике зависимости предела текучести σТ от плотности дислокаций ρ участок 2 соответствует прочности …«усов»

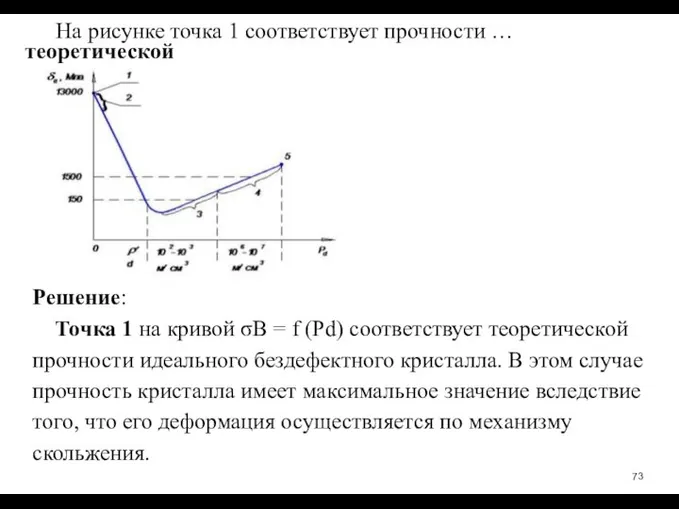

- 73. На рисунке точка 1 соответствует прочности … теоретической Решение: Точка 1 на кривой σВ = f

- 75. Скачать презентацию

Электродинамика. Решение задач

Электродинамика. Решение задач Техника и технология, в обратном порядке (wecompress.com)

Техника и технология, в обратном порядке (wecompress.com) Математический и пружинный маятники

Математический и пружинный маятники Энергия и электричество

Энергия и электричество Порядок действий при сборке конструкции/ механизма

Порядок действий при сборке конструкции/ механизма Методика измерения массовой концентрации общего фосфора и фосфора фосфатов в пробах питьевых, природных и сточных вод

Методика измерения массовой концентрации общего фосфора и фосфора фосфатов в пробах питьевых, природных и сточных вод Строение атома. Опыты Резерфорда

Строение атома. Опыты Резерфорда Електромагнітні явища

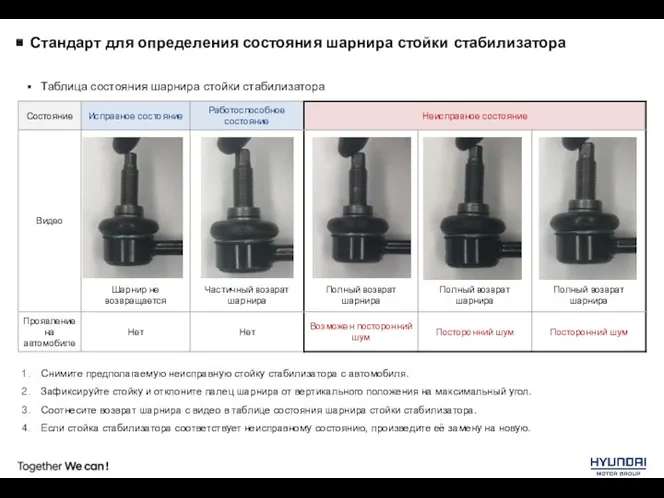

Електромагнітні явища Стандарт для определения состояния шарнира стойки стабилизатора

Стандарт для определения состояния шарнира стойки стабилизатора Презентация на тему Строение Солнечной системы

Презентация на тему Строение Солнечной системы  Механика. Гироскопы

Механика. Гироскопы Квантовый протокол E91. Неравенства Белла

Квантовый протокол E91. Неравенства Белла Презентация на тему Второй закон термодинамики

Презентация на тему Второй закон термодинамики  Электродинамика. Электрическое поле. Магнитное поле

Электродинамика. Электрическое поле. Магнитное поле Источники света. Распространение света

Источники света. Распространение света Лекция 24. Механическое аккумулирование (гидроаккумулирующая электростанция)

Лекция 24. Механическое аккумулирование (гидроаккумулирующая электростанция) Линейные размеры в СТО Автор Skyfury Sparkle

Линейные размеры в СТО Автор Skyfury Sparkle Температура. Тепловое равновесие. Определение температуры

Температура. Тепловое равновесие. Определение температуры Архимедова сила

Архимедова сила Понятие механики. Механическое движение. Связь механики с другими науками. Достижения в области механики

Понятие механики. Механическое движение. Связь механики с другими науками. Достижения в области механики История создания швейной машины

История создания швейной машины Физика. Термин

Физика. Термин Решение задач по теме Законы Ньютона. 9 класс

Решение задач по теме Законы Ньютона. 9 класс Резание слесарной ножовкой. 6класс

Резание слесарной ножовкой. 6класс 实验五 功率放大电路

实验五 功率放大电路 Электроизмерительные приборы, закон Ампера

Электроизмерительные приборы, закон Ампера Функция Эйлера

Функция Эйлера Наноматериалы. Оптические свойства

Наноматериалы. Оптические свойства