Слайд 2МАШИНА, ТИПОВЫЕ ДЕТАЛИ МАШИН,

КУРС ДМ и ОК

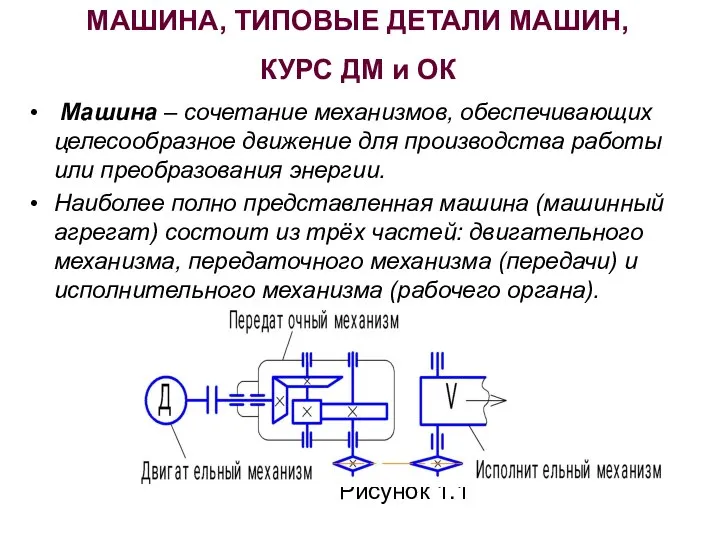

Машина – сочетание

механизмов, обеспечивающих целесообразное движение для производства работы или преобразования энергии.

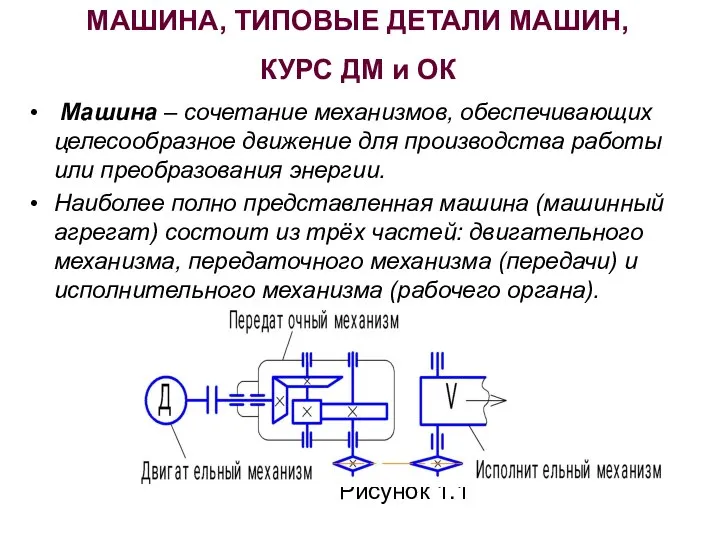

Наиболее полно представленная машина (машинный агрегат) состоит из трёх частей: двигательного механизма, передаточного механизма (передачи) и исполнительного механизма (рабочего органа).

Рисунок 1.1

Слайд 3Любая машина состоит из деталей и сборочных единиц (узлов).

Деталь – часть машины,

изготавливаемая без сборочных операций.

Сборочная единица – часть машины, состоящая из нескольких деталей, составляющих единое функциональное целое.

Типовыми – называются детали, которые практически встречаются во всех машинах и выполняющие одинаковые функции в любой машине, независимо от назначения машины.

ДМ и ОК – курс, в котором изучаются методы, правила и нормы проектирования типовых деталей машин.

Слайд 4 КЛАССИФИКАЦИЯ ТИПОВЫХ ДЕТАЛЕЙ МАШИН

Детали соединений (резьбовые, сварные, шпоночные, шлицевые, прессовые, заклепочные,

клеммовые, клиновые, профильные и т. д.).

Детали передач (цилиндрические, конические, червячные, ремённые, цепные, фрикционные и т.д).

Валы и оси.

Опоры валов и осей (подшипники).

Муфты.

Упругие элементы (пружины, рессоры).

Корпусные детали и уплотнительные устройства.

Слайд 5ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СОВРЕМЕННЫМ МАШИНАМ

Надежность (сложное свойство, характеризующееся: безотказностью, долговечностью, ремонтопригодностью и

сохраняемостью).

Высокая производительность (обеспечивается увеличением мощности двигательного механизма или скорости исполнительного механизма).

Экономичность (достигается увеличением к.п.д., снижением веса, применением дешевых материалов).

Должны отвечать эргономическим требованиям (быть удобными в обслуживании и эстетичными).

Слайд 6ЭТАПЫ ПРОЕКТИРОВАНИЯ ДЕТАЛЕЙ МАШИН

И СТАДИИ РАЗРАБОТКИ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

Спроектировать (сконструировать) –

это значит: выбрать форму детали, назначить материал, составить расчётную схему, расчётом или конструктивно определить размеры наиболее нагруженного сечения детали, разработать рабочий чертёж детали, согласно требованиям к современным машинам.

Конструирование изделия – это многостадийный, многовариантный процесс, в течение которого исполнителю приходится многократно согласовывать конструкцию изделия с заказчиком и уточнять исходные данные.

Слайд 7ГОСТ 2.103–68* устанавливает следующие стадии разработки конструкторской документации:

1) разработка технического задания

(заказчик выдает исходные данные для проектирования);

2) разработка технического предложения (для уточнения технического задания в результате предварительной конструкторской проработки различных вариантов);

3) разработка эскизного проекта (несколько эскизных вариантов для выбора определенного варианта для последующей разработки);

4) разработка технического проекта (разработка окончательного технического решения с учетом поправок и изменений, рекомендованных при утверждении эскизного проекта);

5) разработка рабочей документации (рабочих чертежей и сборочного чертежа) для изготовления изделия в металле и сборки.

Слайд 8 ОБЩИЕ ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ

Всякое проектирование нового изделия необходимо начинать с анализа

существующих конструкций;

Оригинальные решения допускаются в проект только после того, как экономический анализ покажет существенные экономические преимущества оригинального решения перед типовыми;

Необходимо максимально использовать стандартизованные и нормализованные узлы;

Всегда учитывать технологию изготовления детали, так как она зависит не только от конструкции изделия, но и от масштаба выпуска этих изделий;

Слайд 9необходимо приучить себя к тщательной проработке проекта, так как неработоспособность всей машины

может вызвать искажение размера какой-либо одной детали;

расчёты и разработку чертежей при проектировании необходимо вести параллельно, так как многие размеры для расчётов могут быть получены только из чертежа.

Слайд 10НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА ДЕТАЛИ МАШИН

рабочие усилия (силы полезного сопротивления);

силы инерции (при большой

массе и скорости детали);

силы трения;

динамические (ударные) нагрузки;

усилия, возникающие при изготовлении детали;

усилия, возникающие при сборке;

силы от температурных деформаций деталей;

сила тяжести детали;

атмосферные нагрузки.

Классификация композитов. Волокна и матрицы. Структура и назначение

Классификация композитов. Волокна и матрицы. Структура и назначение ТО и ТР системы питания автомобилей

ТО и ТР системы питания автомобилей Кинематика. 9 класс. Контрольная работа

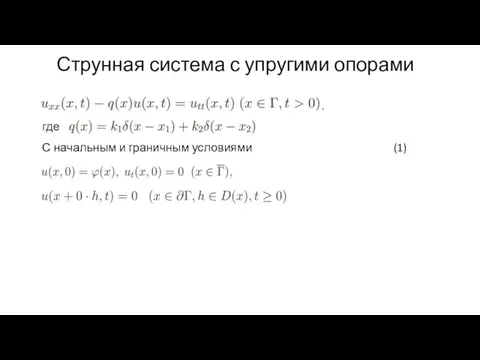

Кинематика. 9 класс. Контрольная работа Струнная система с упругими опорами

Струнная система с упругими опорами Кинематика точки

Кинематика точки Применение контактных и бесконтактных аппаратов и логических элементов в схемах управления электроприводом

Применение контактных и бесконтактных аппаратов и логических элементов в схемах управления электроприводом Суд над атомом. Мультимедийный урок

Суд над атомом. Мультимедийный урок Применение законов сохранения

Применение законов сохранения Расчет расхода электрической энергии

Расчет расхода электрической энергии Ременная и цепная передачи

Ременная и цепная передачи Коронная передача

Коронная передача Радиоактивные превращения атомных ядер

Радиоактивные превращения атомных ядер Электростатика. Часть 1

Электростатика. Часть 1 Статика. Условия равновесия тел

Статика. Условия равновесия тел Подготовка к ЕГЭ

Подготовка к ЕГЭ Общие сведения о системах радиосвязи. Электропитание средств связи

Общие сведения о системах радиосвязи. Электропитание средств связи Природа звука (1)

Природа звука (1) Оптика

Оптика Закон всемирного тяготения. Исаак Ньютон

Закон всемирного тяготения. Исаак Ньютон Энергетические методы расчёта упругих систем

Энергетические методы расчёта упругих систем Исследование поверхностного натяжения жидкостей. 10 класс

Исследование поверхностного натяжения жидкостей. 10 класс Волновые свойства света

Волновые свойства света Управление образования администрации Богородского муниципального района Нижегородской области Муниципальное бюджетное образо

Управление образования администрации Богородского муниципального района Нижегородской области Муниципальное бюджетное образо Беседа Понятие об источниках тока

Беседа Понятие об источниках тока Открытия математиков в 2016 году

Открытия математиков в 2016 году Презентация на тему Опасна ли гроза

Презентация на тему Опасна ли гроза  Механические колебания и волны. Акустика

Механические колебания и волны. Акустика Зрение домашних животных

Зрение домашних животных