Стеклообразование, структура и свойства стекол системы Na2O – B2O3 – SiO2 на основе комплексного борсодержащего сырья

Содержание

- 2. Актуальность работы: Натриево-боросиликатные стекла (НБС) различных составов имеют широкий спектр применения: лабораторная посуда, архитектура, автомобильная промышленность,

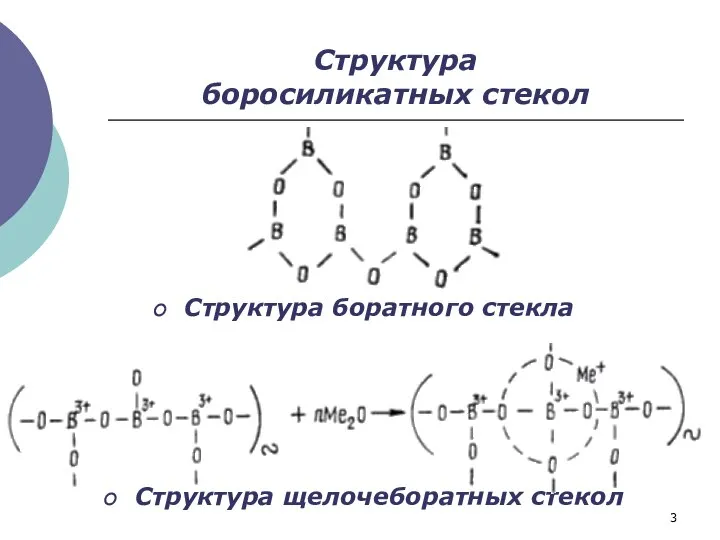

- 3. Структура боросиликатных стекол Структура боратного стекла Структура щелочеборатных стекол

- 4. Борсодержащие сырьевые материалы, используемые в производстве Борная кислота Бура Колеманит Улексит

- 5. Цель работы: Исследование процессов стеклообразования и фазового разделения в системе Na2O – B2O3 – SiO2, при

- 6. Основные задачи работы собрать представительную базу химических составов борсодержащих стекол и стеклопокрытий для определения оптимальных пределов

- 7. Научная новизна работы Впервые определены области устойчивого стеклообразования и области ликвации стекол, полученных в системе материалов

- 8. Основные положения выносимые на защиту закономерности, прогнозирующие области устойчивого стеклообразования в системе Na2O – CaO –

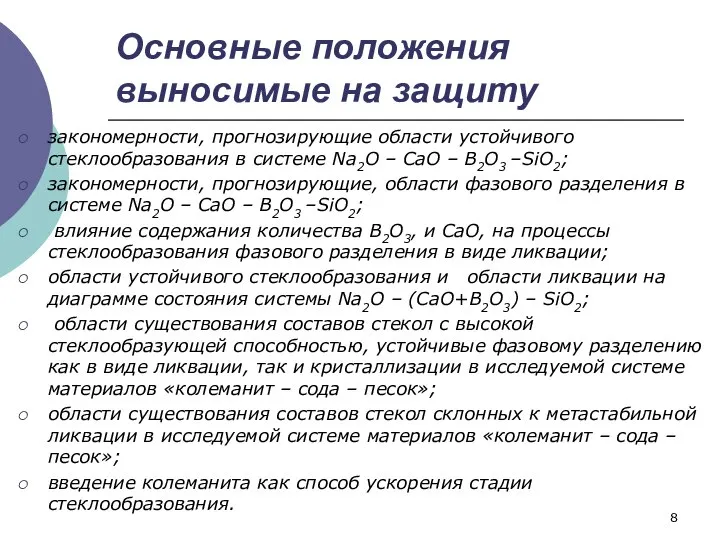

- 9. Химические составы различных типов боросиликатных стекол

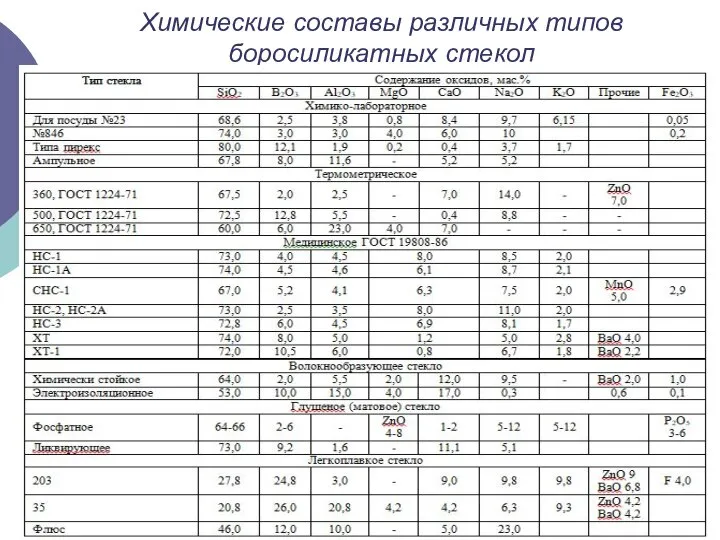

- 10. Колеманит – водный борат кальция Сa2B6O11·5H2O Химический состав, мас. %: 0,21 SiO2; 40,22 B2O3; 0,13 Al2O3;

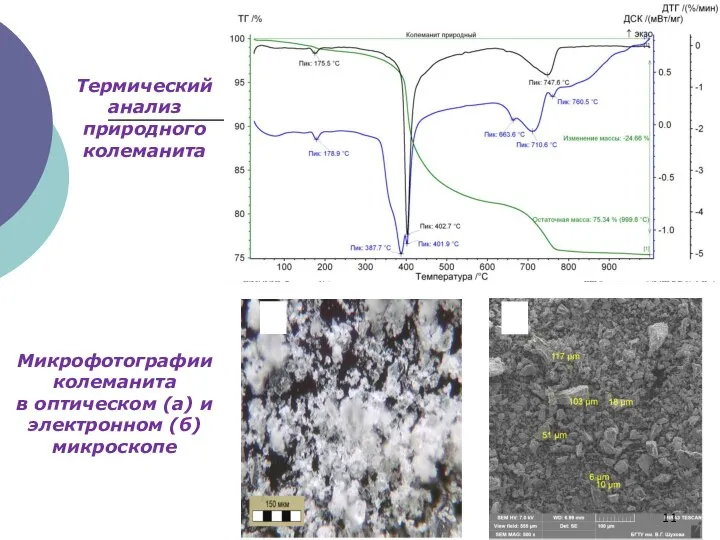

- 11. Микрофотографии колеманита в оптическом (а) и электронном (б) микроскопе Термический анализ природного колеманита

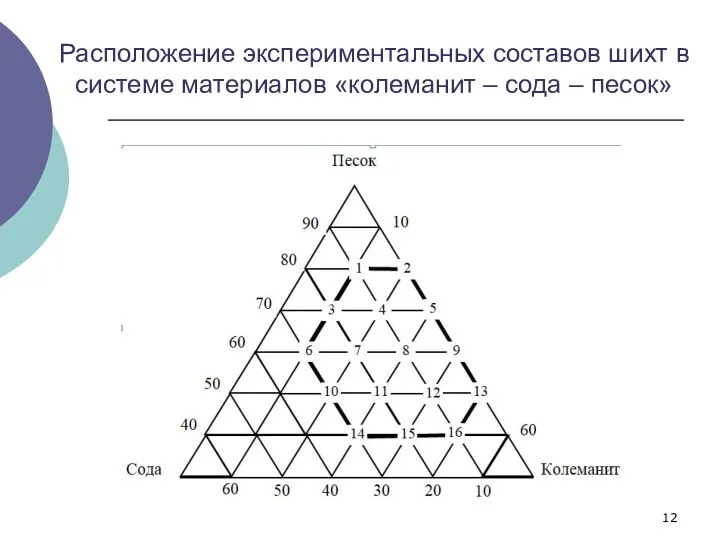

- 12. Расположение экспериментальных составов шихт в системе материалов «колеманит – сода – песок»

- 13. Вещественный состав шихт, химический состав и структурно-химические параметры экспериментальных стекол

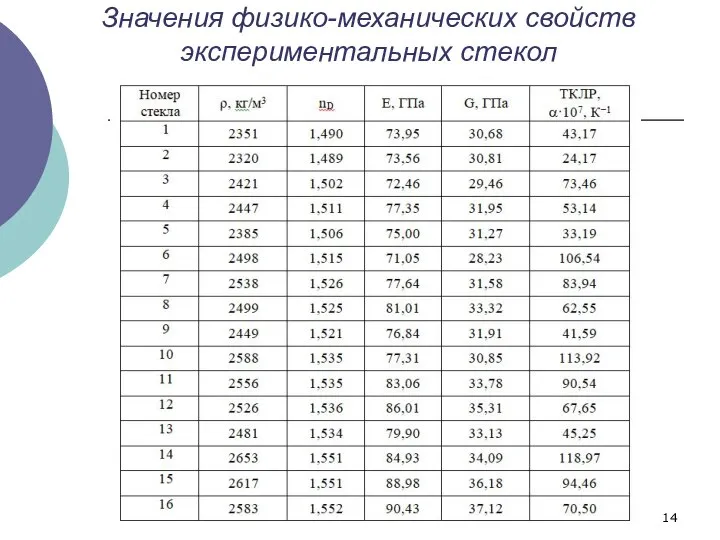

- 14. Значения физико-механических свойств экспериментальных стекол

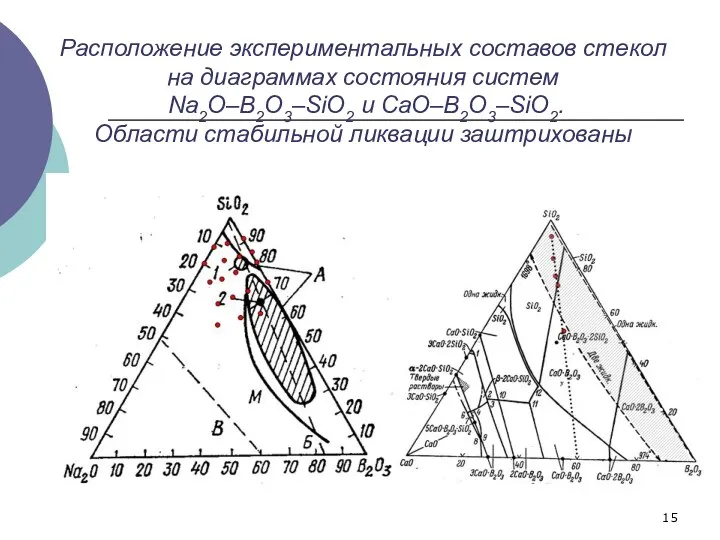

- 15. Расположение экспериментальных составов стекол на диаграммах состояния систем Na2O–B2O3–SiO2 и CaO–B2O3–SiO2. Области стабильной ликвации заштрихованы

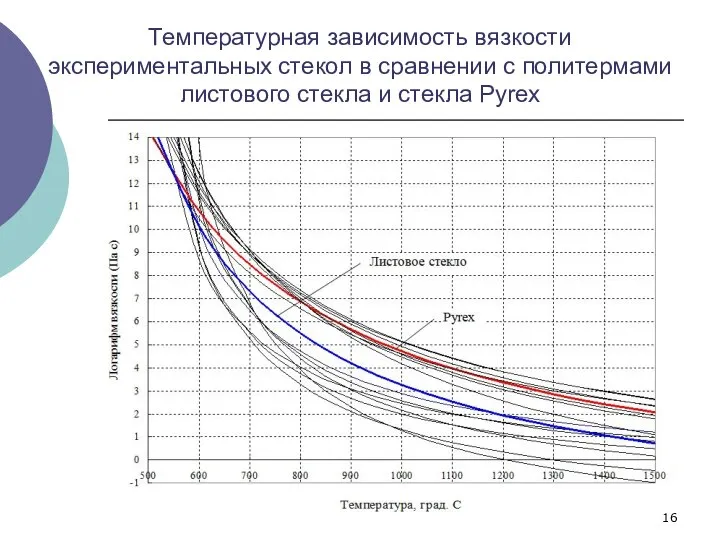

- 16. Температурная зависимость вязкости экспериментальных стекол в сравнении с политермами листового стекла и стекла Pyrex

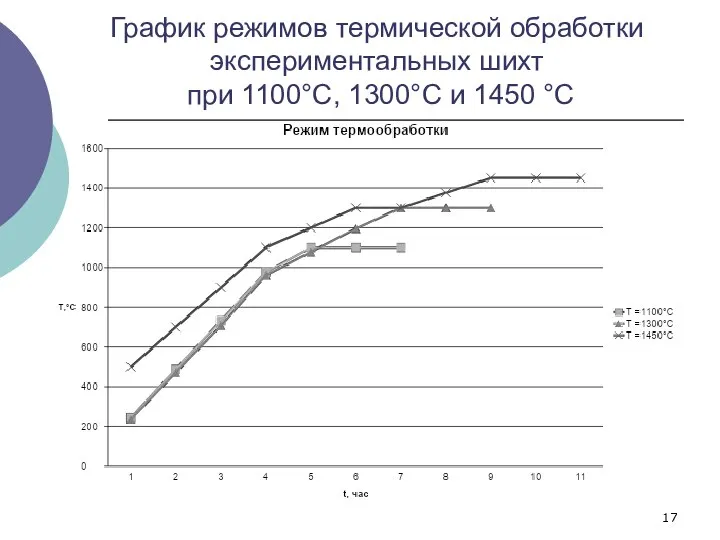

- 17. График режимов термической обработки экспериментальных шихт при 1100°С, 1300°С и 1450 °С

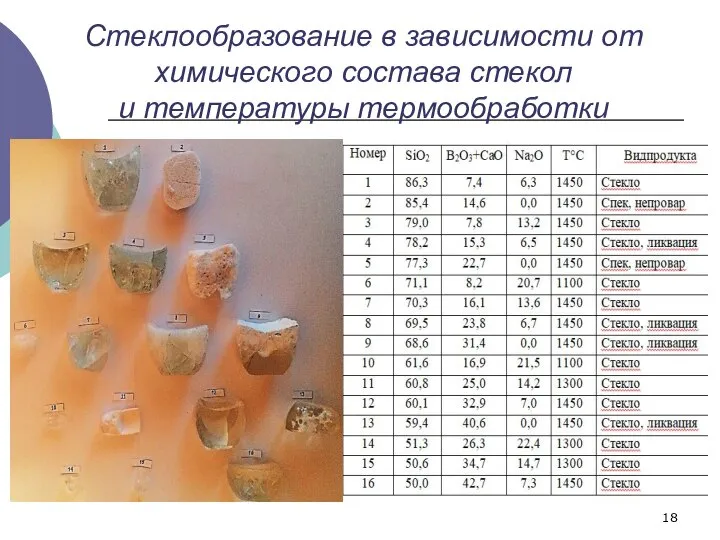

- 18. Стеклообразование в зависимости от химического состава стекол и температуры термообработки

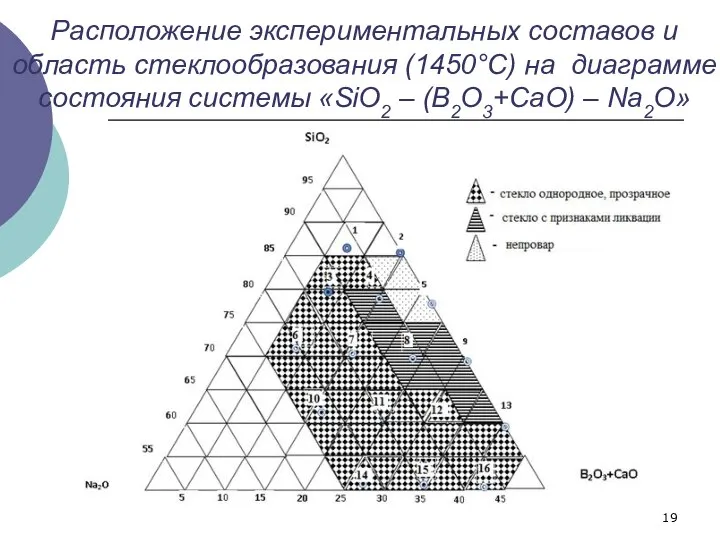

- 19. Расположение экспериментальных составов и область стеклообразования (1450°С) на диаграмме состояния системы «SiO2 – (B2O3+CaO) – Na2O»

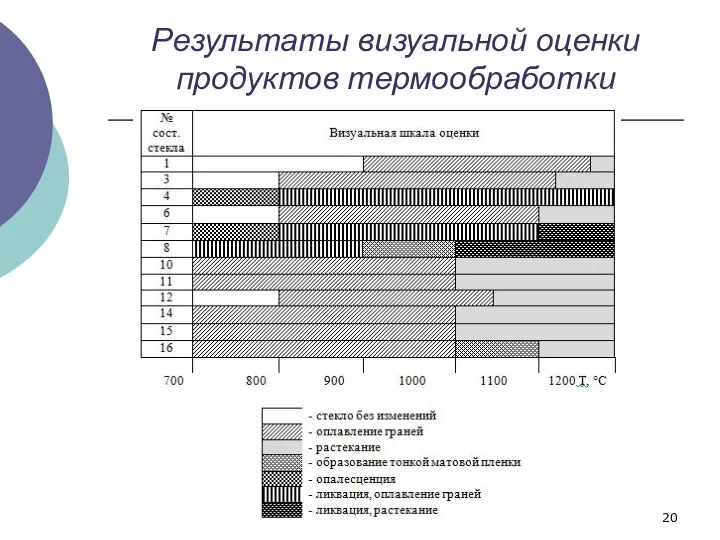

- 20. Результаты визуальной оценки продуктов термообработки

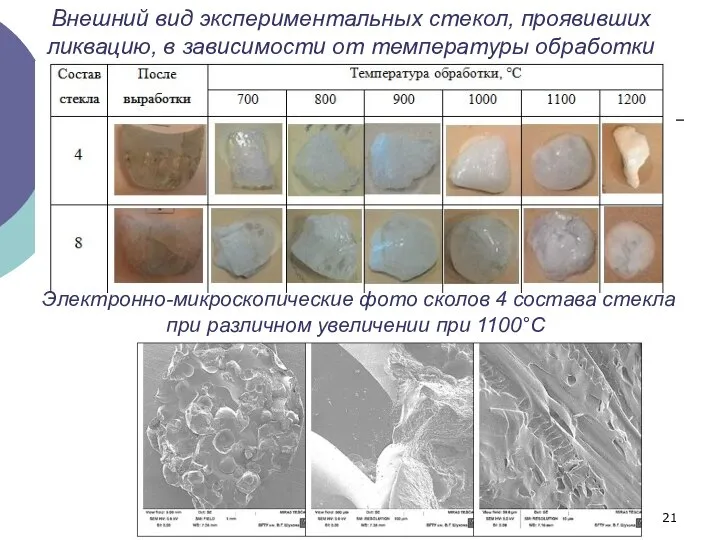

- 21. Внешний вид экспериментальных стекол, проявивших ликвацию, в зависимости от температуры обработки Электронно-микроскопические фото сколов 4 состава

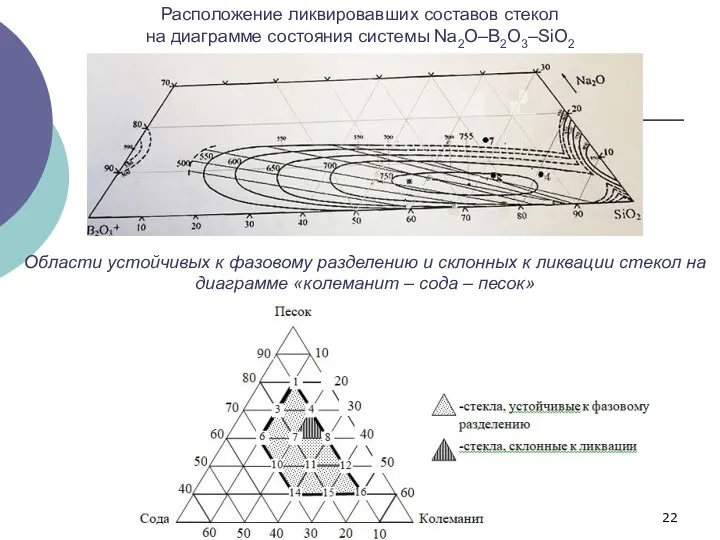

- 22. Расположение ликвировавших составов стекол на диаграмме состояния системы Na2O–B2O3–SiO2 Области устойчивых к фазовому разделению и склонных

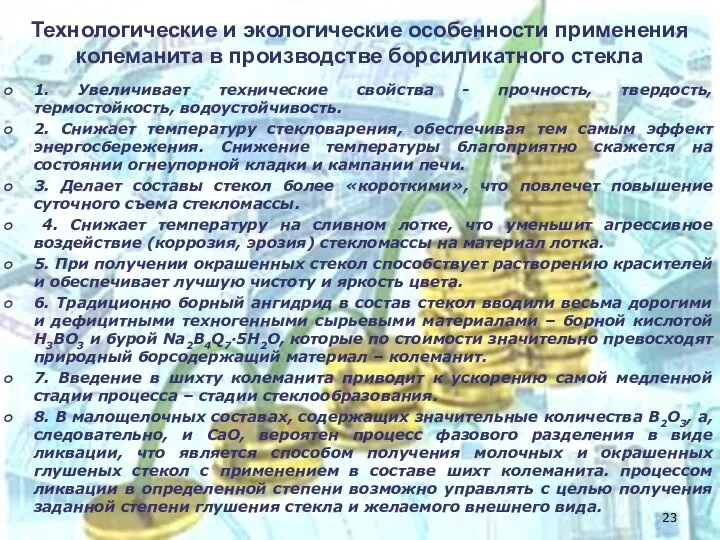

- 23. Технологические и экологические особенности применения колеманита в производстве борсиликатного стекла 1. Увеличивает технические свойства - прочность,

- 24. Основные выводы все экспериментальные составы по значению структурно-химических параметров и уровню динамической вязкости следует отнести к

- 26. Скачать презентацию

Побочная подгруппа VII группы периодической системы

Побочная подгруппа VII группы периодической системы Органические соединения в быту. Понятие о бытовых химикатах

Органические соединения в быту. Понятие о бытовых химикатах Изотерма адсорбции. Связь изотермы, изопикны и изостеры адсорбции. Закон Генри. Лекция 6

Изотерма адсорбции. Связь изотермы, изопикны и изостеры адсорбции. Закон Генри. Лекция 6 Азотная кислота

Азотная кислота Презентация на тему Общая жесткость воды

Презентация на тему Общая жесткость воды  Дисперсные системы. Тест

Дисперсные системы. Тест Пероксид водорода

Пероксид водорода Кислоты. Презентация к уроку химии в 8 классе

Кислоты. Презентация к уроку химии в 8 классе Дорогие и дешёвые лекарства: Чем похожи и чем отличаются друг от друга?

Дорогие и дешёвые лекарства: Чем похожи и чем отличаются друг от друга? Вещества. Превращение веществ. Роль химии в жизни человека

Вещества. Превращение веществ. Роль химии в жизни человека Углеводы. Несахароподобные полисахариды

Углеводы. Несахароподобные полисахариды Исследование коррозии и создание антикоррозийного состава

Исследование коррозии и создание антикоррозийного состава Минералы и их свойства

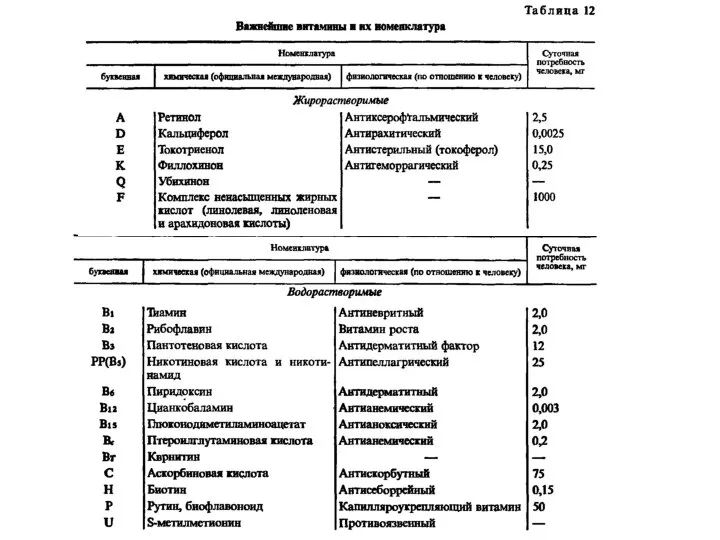

Минералы и их свойства Важнейшие витамины и их номенклатура

Важнейшие витамины и их номенклатура Получение и химические свойства оксидов

Получение и химические свойства оксидов Изомерия. Классификация органических веществ.

Изомерия. Классификация органических веществ. Metals Properties and compounds

Metals Properties and compounds Химический состав продуктов питания

Химический состав продуктов питания Углеродистые конструкционные стали

Углеродистые конструкционные стали Химия. Какой химический элемент преобладает в составе каменного угля? Тест

Химия. Какой химический элемент преобладает в составе каменного угля? Тест Строение материалов. Дефекты кристаллической структуры

Строение материалов. Дефекты кристаллической структуры Алюминий

Алюминий Нанокристаллические и аморфные металлы и сплавы

Нанокристаллические и аморфные металлы и сплавы Закон сохранения массы. 11 класс

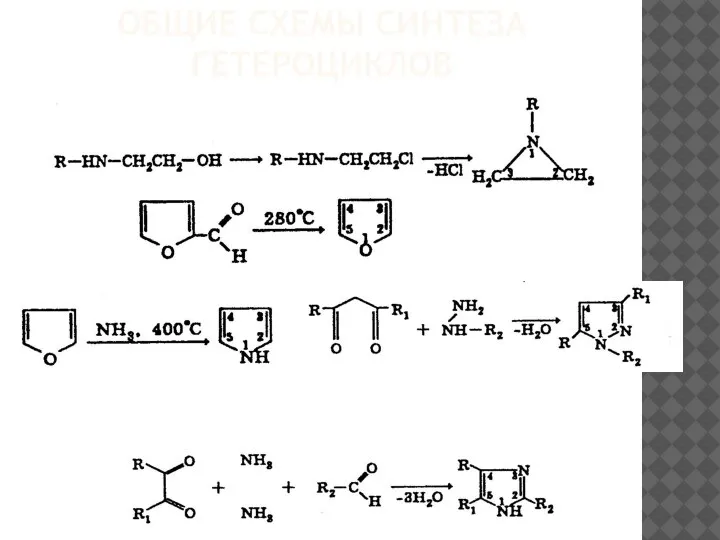

Закон сохранения массы. 11 класс Общие схемы синтеза гетероциклов

Общие схемы синтеза гетероциклов Актуальные задачи химии

Актуальные задачи химии Презентация на тему Роль химии в жизни общества

Презентация на тему Роль химии в жизни общества  Химическая формула. Химия 8 класс

Химическая формула. Химия 8 класс