Содержание

- 2. Пленки – плоские полимерные материалы толщиной от нескольких микрометров до 0,25 мм (250 мкм) (в Японии

- 3. Технологические операции процесса производства

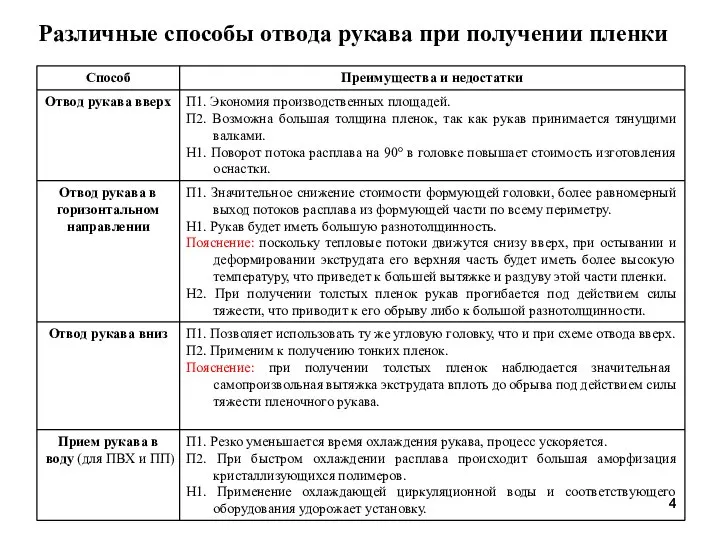

- 4. Различные способы отвода рукава при получении пленки

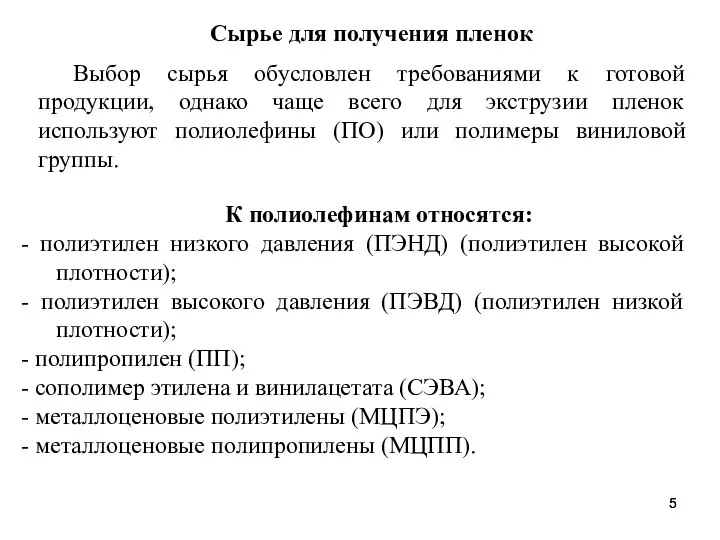

- 5. Сырье для получения пленок Выбор сырья обусловлен требованиями к готовой продукции, однако чаще всего для экструзии

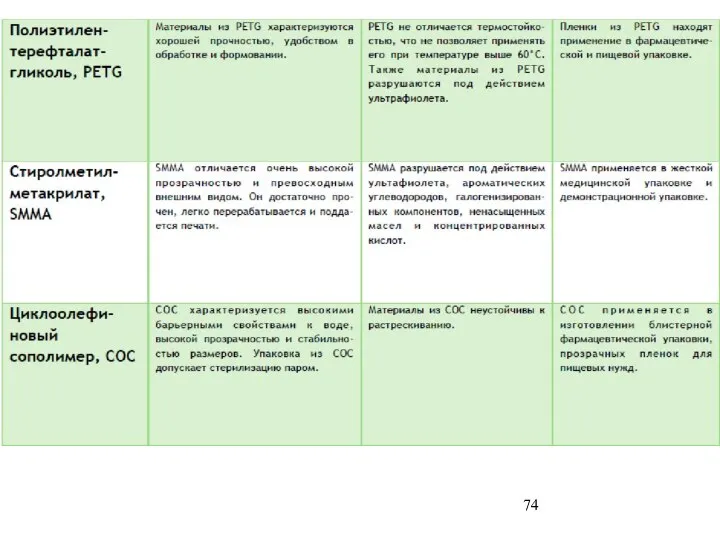

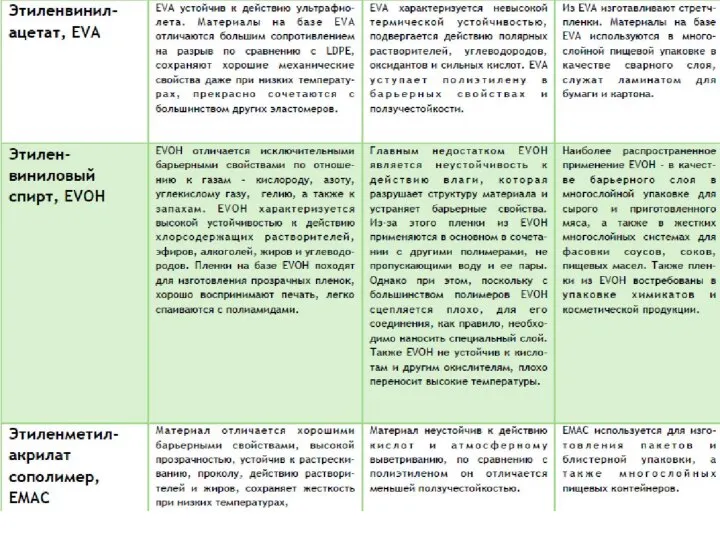

- 6. Другие полимеры для производства пленок: - поливинилхлорид поливинилиденхлорид - сополимеры ВХ и ВА - поливинилацетат -

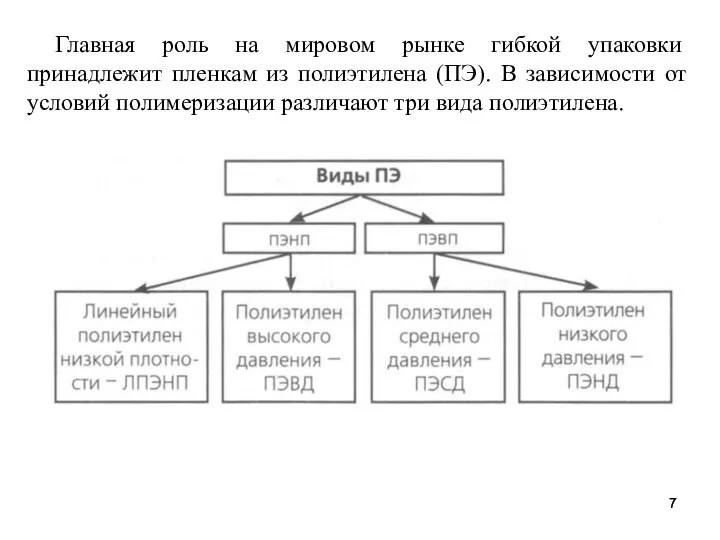

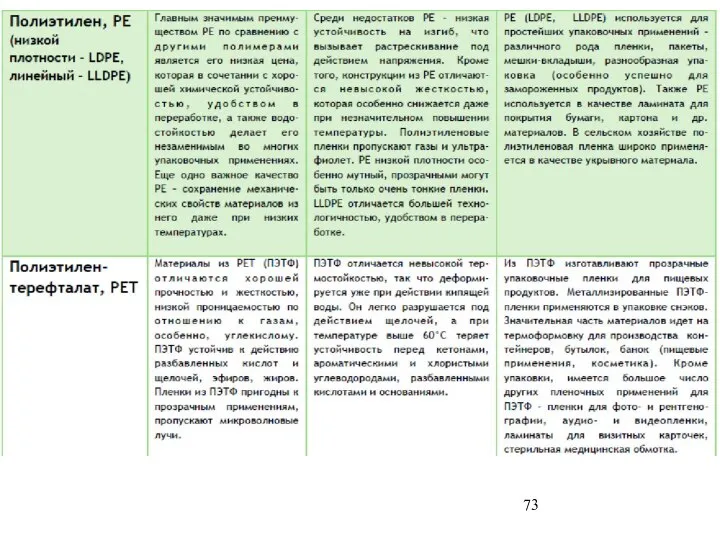

- 7. Главная роль на мировом рынке гибкой упаковки принадлежит пленкам из полиэтилена (ПЭ). В зависимости от условий

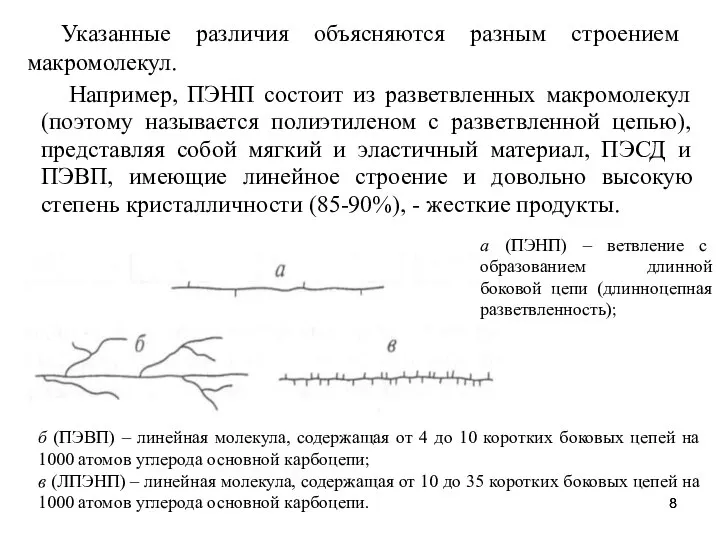

- 8. Например, ПЭНП состоит из разветвленных макромолекул (поэтому называется полиэтиленом с разветвленной цепью), представляя собой мягкий и

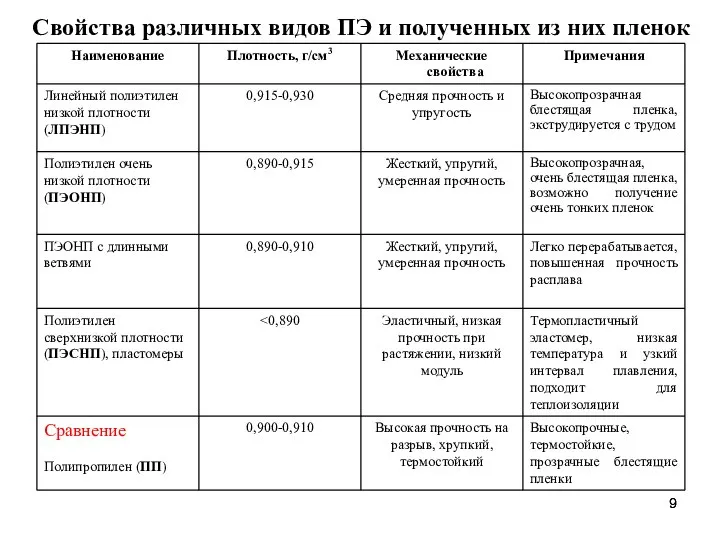

- 9. Свойства различных видов ПЭ и полученных из них пленок

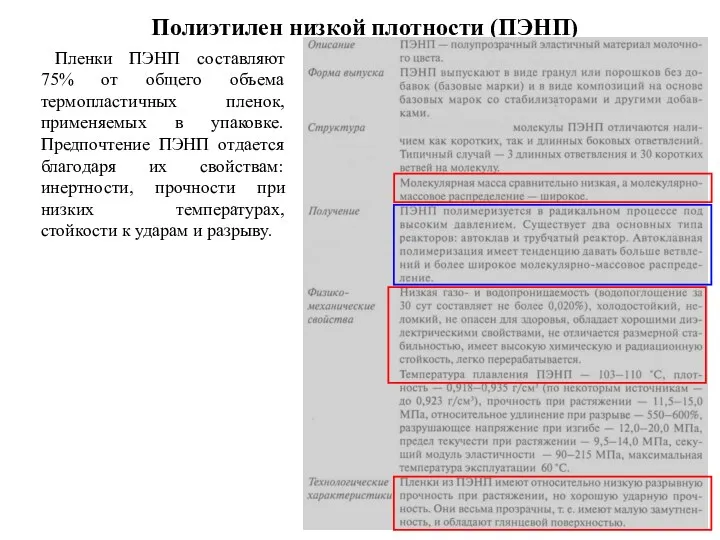

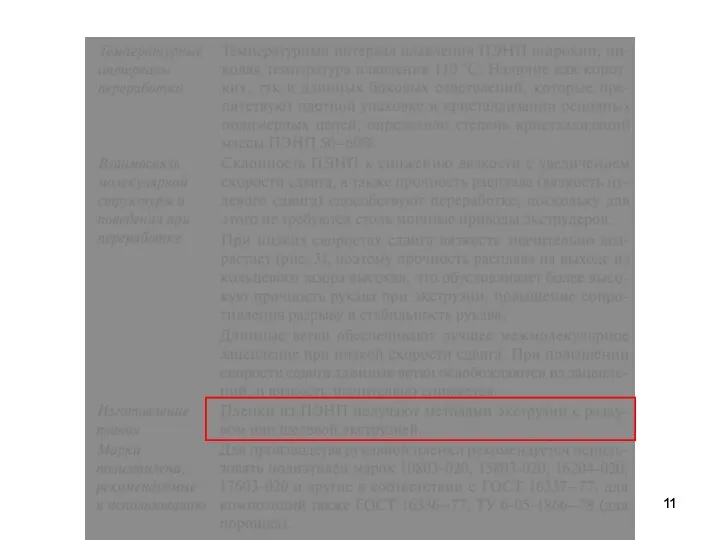

- 10. Полиэтилен низкой плотности (ПЭНП) Пленки ПЭНП составляют 75% от общего объема термопластичных пленок, применяемых в упаковке.

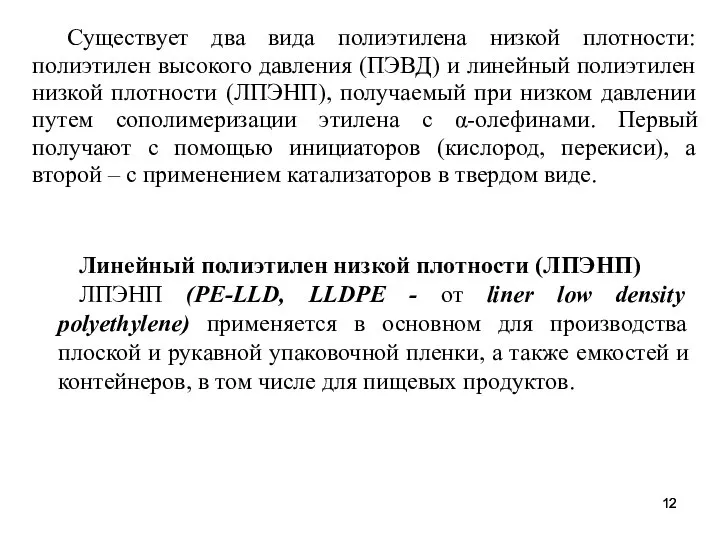

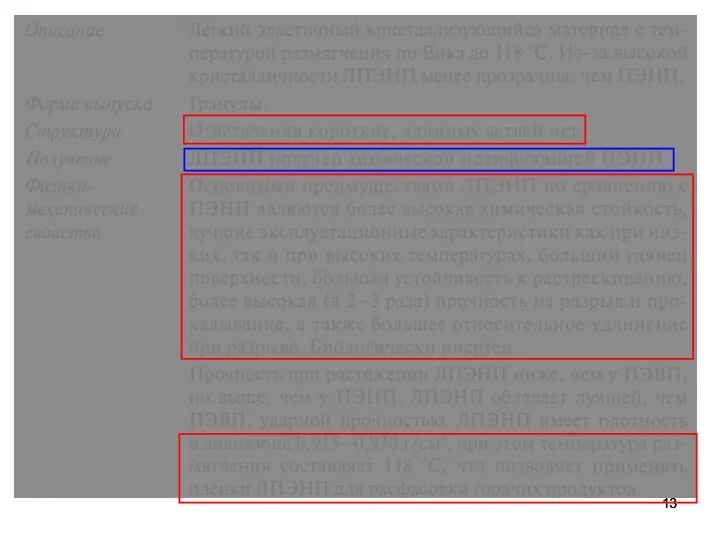

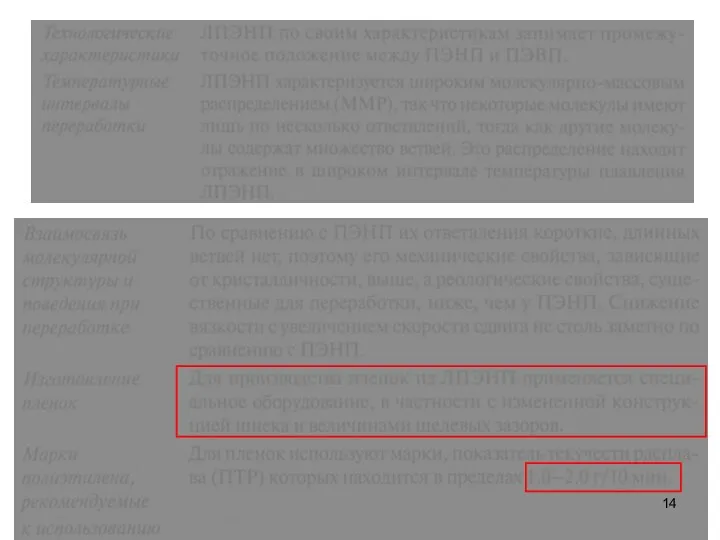

- 12. Существует два вида полиэтилена низкой плотности: полиэтилен высокого давления (ПЭВД) и линейный полиэтилен низкой плотности (ЛПЭНП),

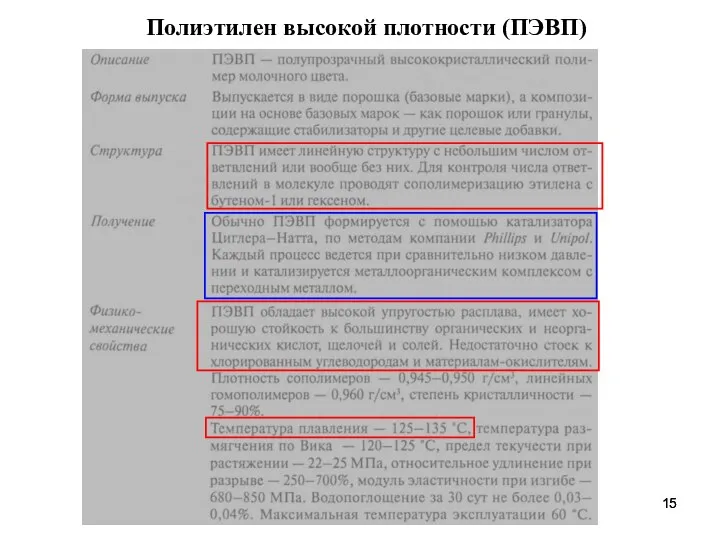

- 15. Полиэтилен высокой плотности (ПЭВП)

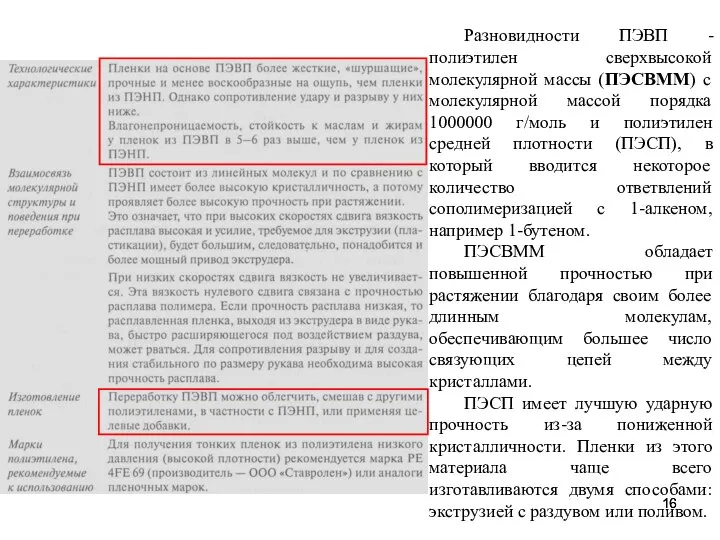

- 16. Разновидности ПЭВП - полиэтилен сверхвысокой молекулярной массы (ПЭСВММ) с молекулярной массой порядка 1000000 г/моль и полиэтилен

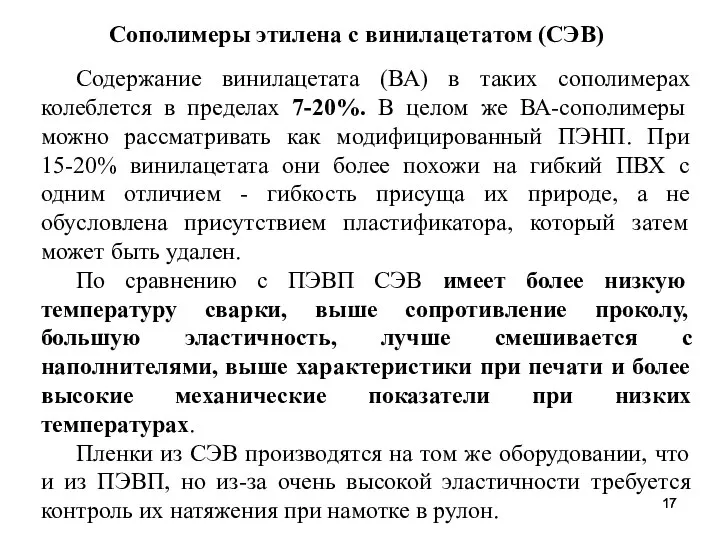

- 17. Содержание винилацетата (ВА) в таких сополимерах колеблется в пределах 7-20%. В целом же ВА-сополимеры можно рассматривать

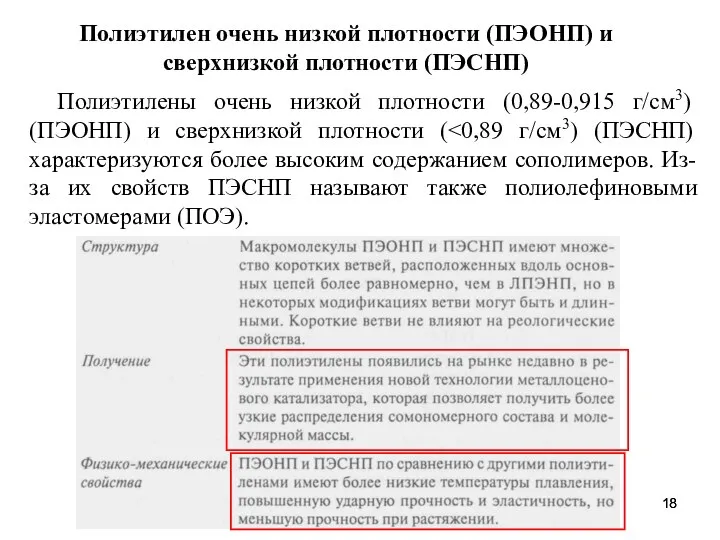

- 18. Полиэтилены очень низкой плотности (0,89-0,915 г/см3) (ПЭОНП) и сверхнизкой плотности ( Полиэтилен очень низкой плотности (ПЭОНП)

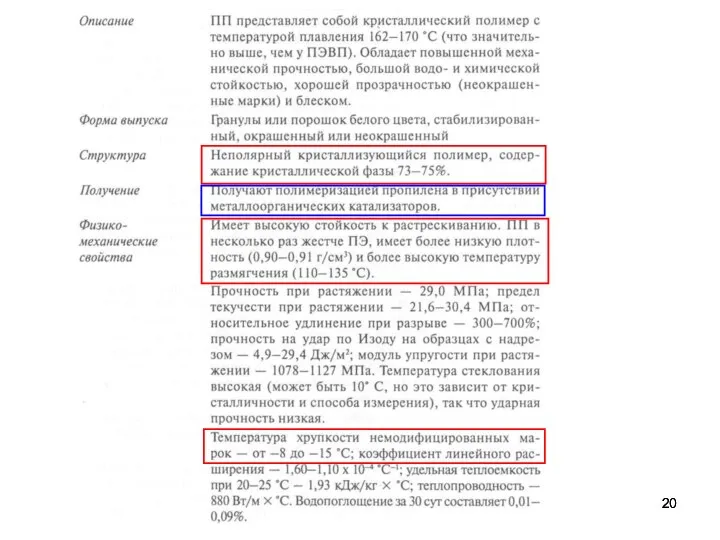

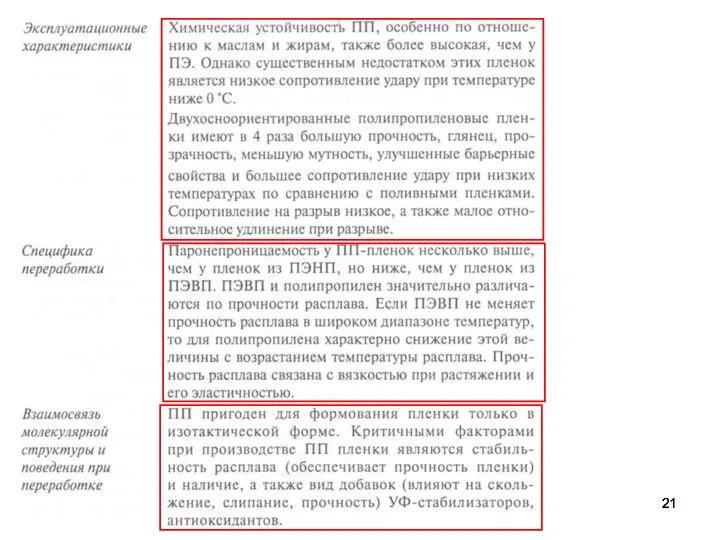

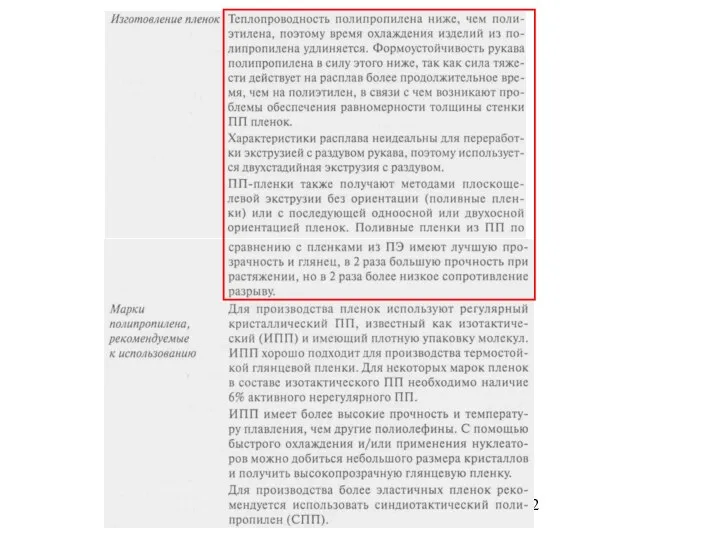

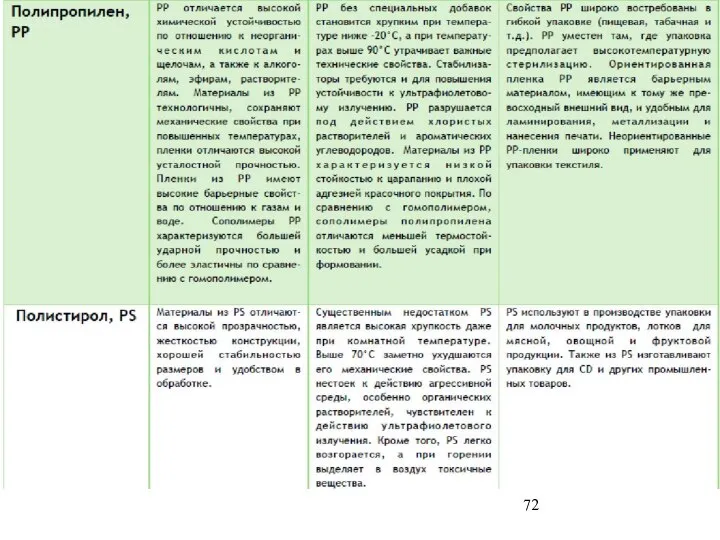

- 19. Полипропилены обладают множеством преимуществ перед полиэтиленами благодаря более высокой прочности, жесткости, твердости, термостойкости, прозрачности и глянцевой

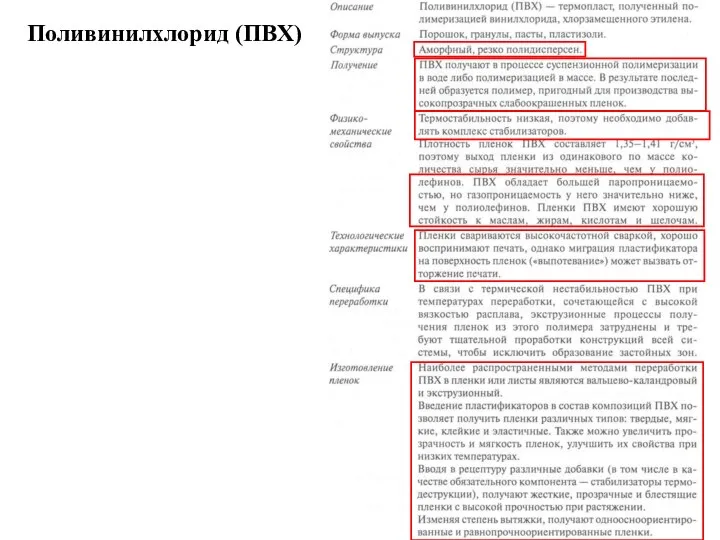

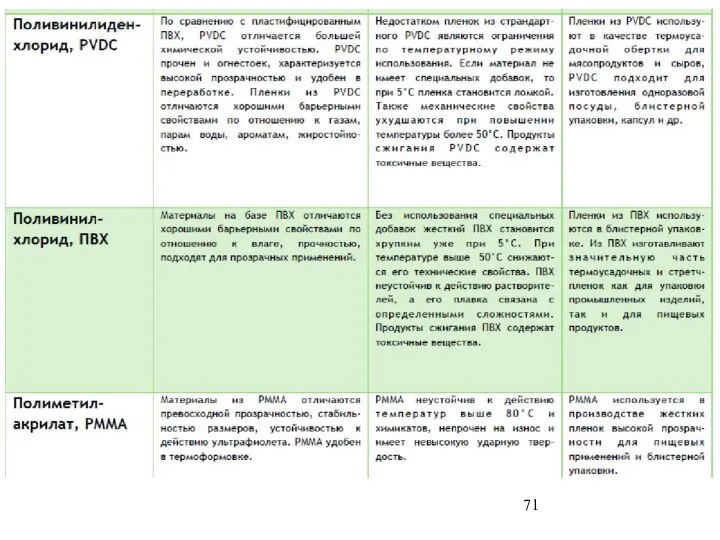

- 23. Поливинилхлорид (ПВХ)

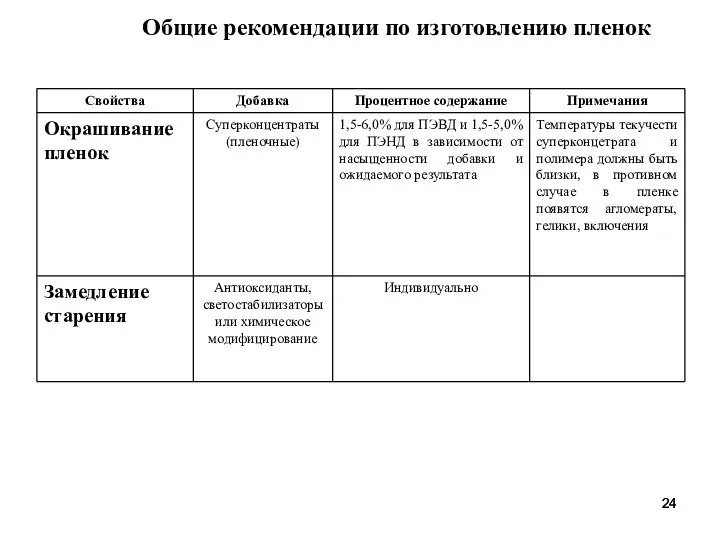

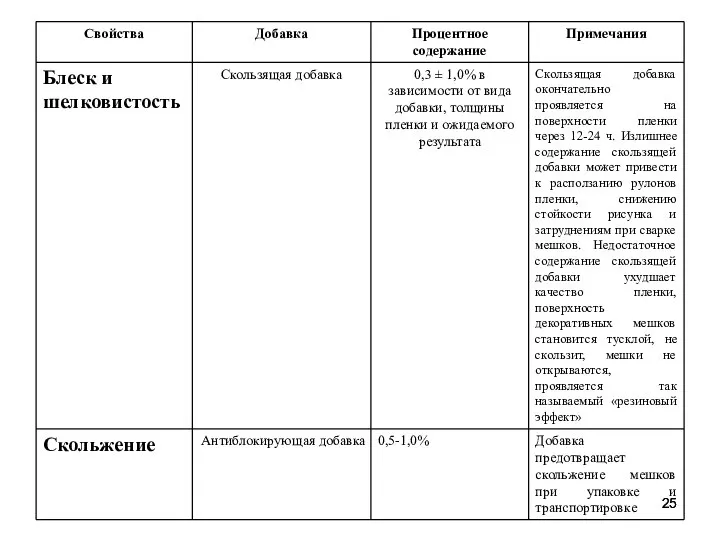

- 24. Общие рекомендации по изготовлению пленок

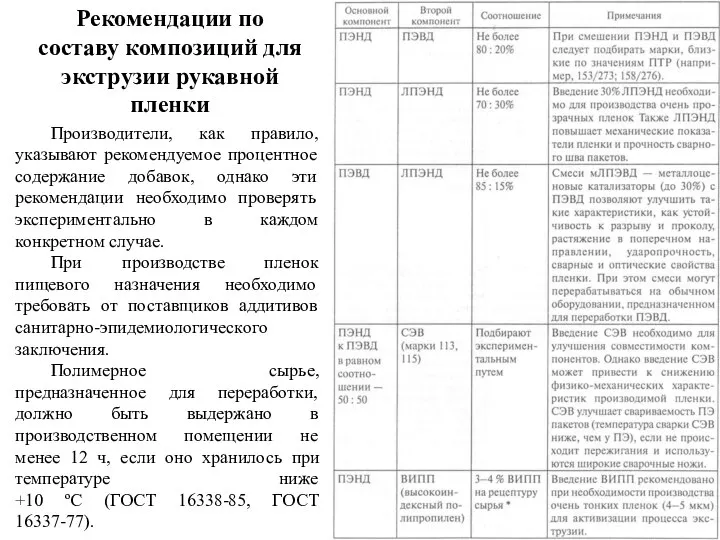

- 26. Рекомендации по составу композиций для экструзии рукавной пленки Производители, как правило, указывают рекомендуемое процентное содержание добавок,

- 27. Входной контроль сырья

- 28. Гранулометрический состав (размер частиц и их фракционный состав). На практике для оценки гранулометрического состава полимерного сырья

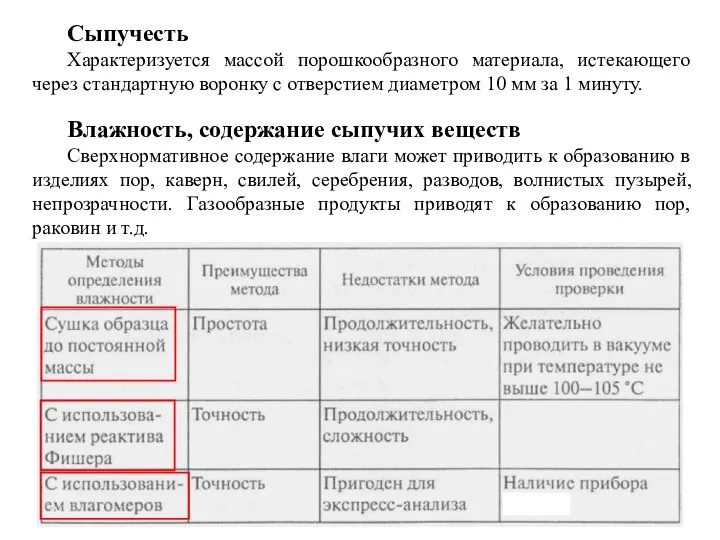

- 29. Сыпучесть Характеризуется массой порошкообразного материала, истекающего через стандартную воронку с отверстием диаметром 10 мм за 1

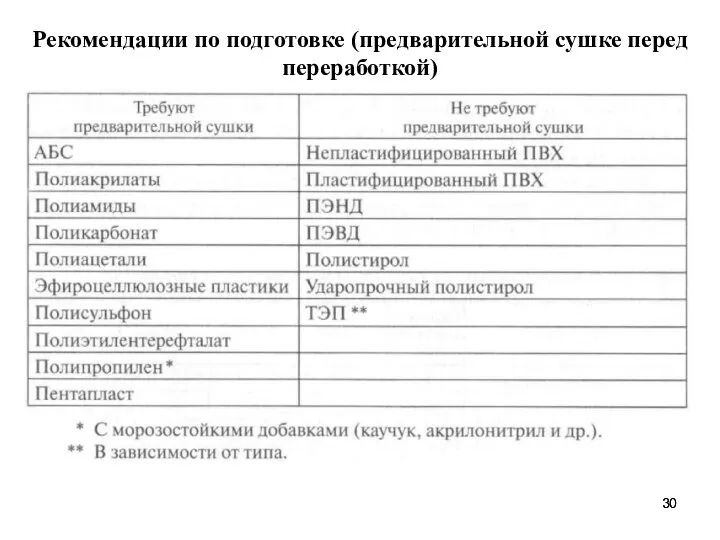

- 30. Рекомендации по подготовке (предварительной сушке перед переработкой)

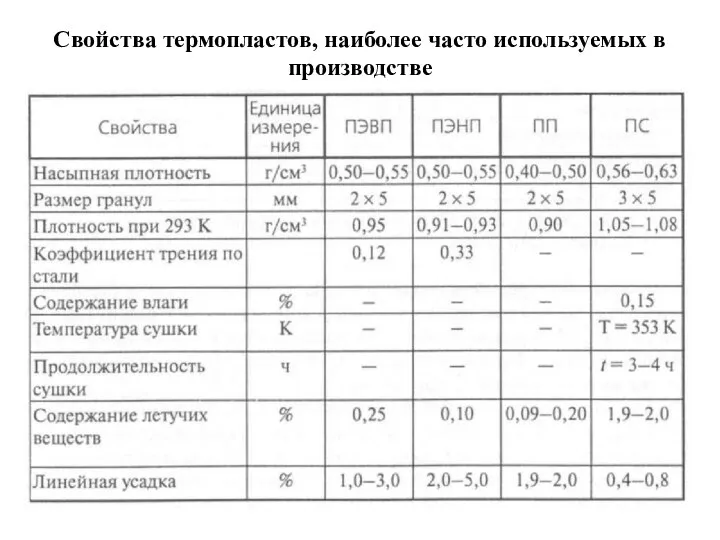

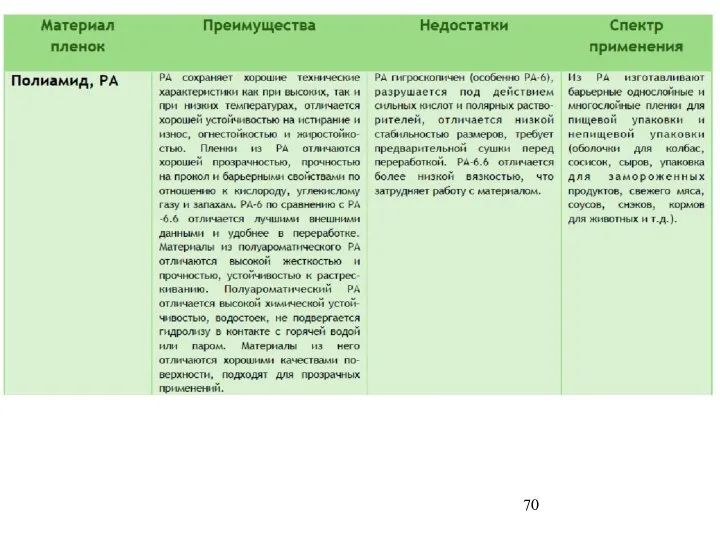

- 31. Свойства термопластов, наиболее часто используемых в производстве

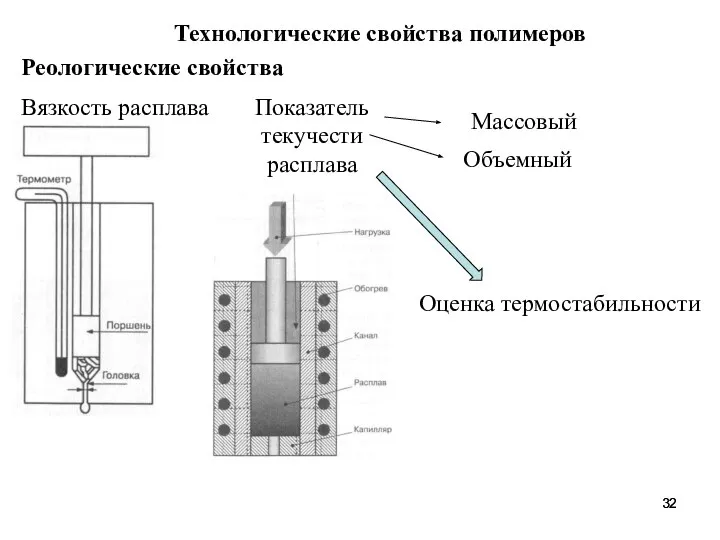

- 32. Технологические свойства полимеров Реологические свойства Вязкость расплава Показатель текучести расплава Массовый Объемный Оценка термостабильности

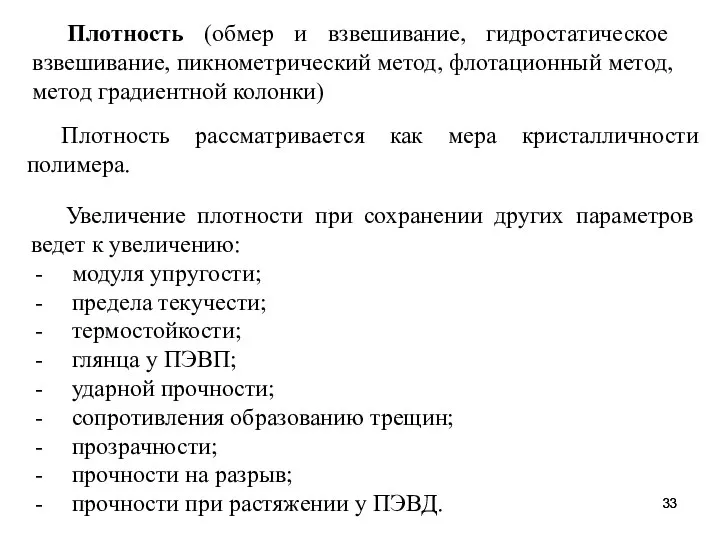

- 33. Плотность (обмер и взвешивание, гидростатическое взвешивание, пикнометрический метод, флотационный метод, метод градиентной колонки) Плотность рассматривается как

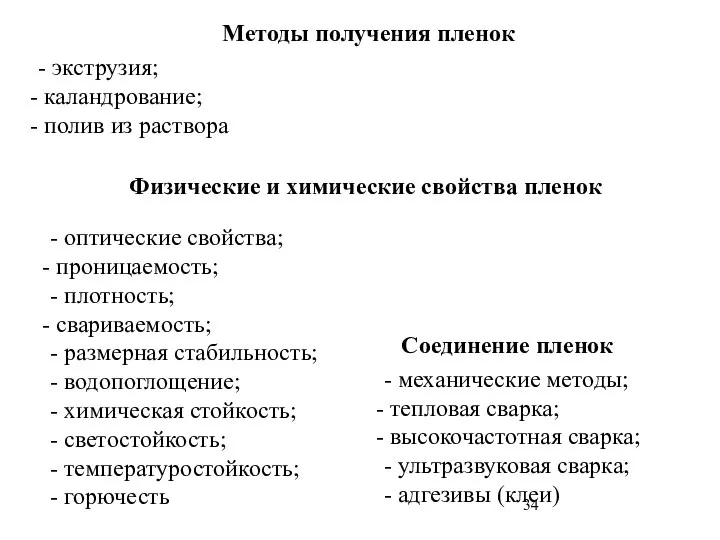

- 34. Методы получения пленок - экструзия; каландрование; полив из раствора Физические и химические свойства пленок - оптические

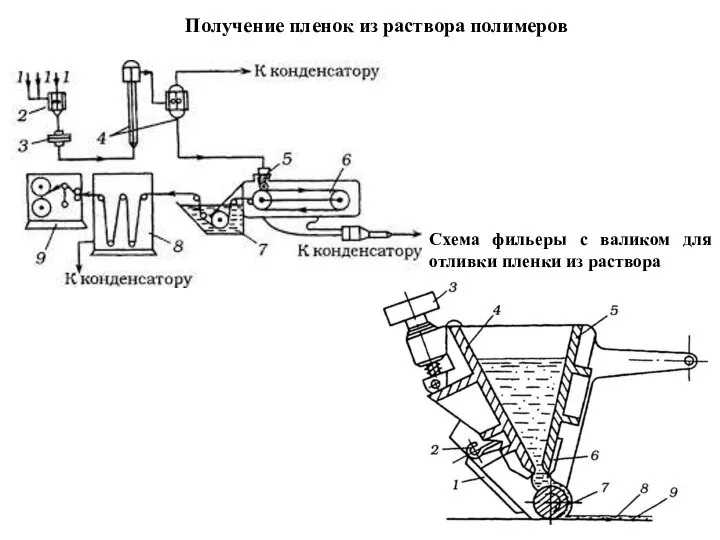

- 35. Получение пленок из раствора полимеров Схема фильеры с валиком для отливки пленки из раствора

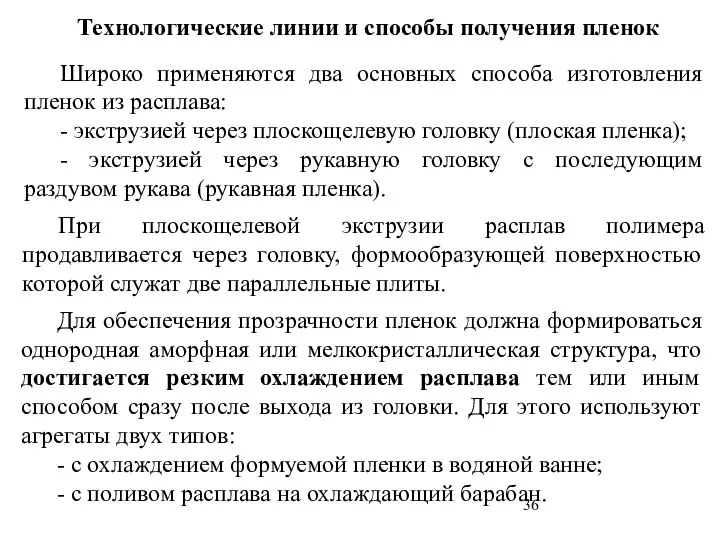

- 36. Технологические линии и способы получения пленок Широко применяются два основных способа изготовления пленок из расплава: -

- 37. 1 – экструдер; 2 – плоскощелевая головка; 3 – коллектор; 4 – пленка; 5 – охлаждаемый

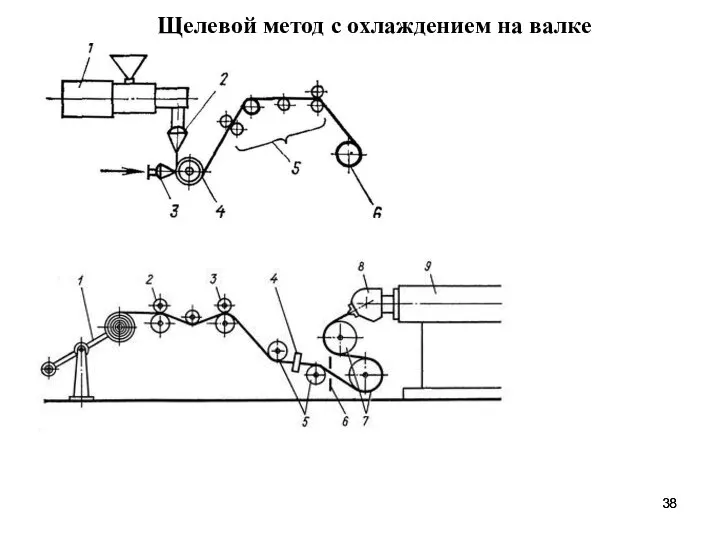

- 38. Щелевой метод с охлаждением на валке

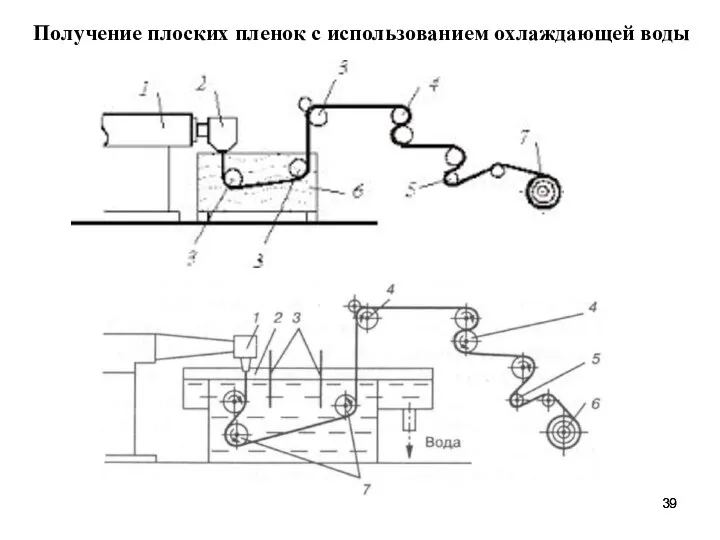

- 39. Получение плоских пленок с использованием охлаждающей воды

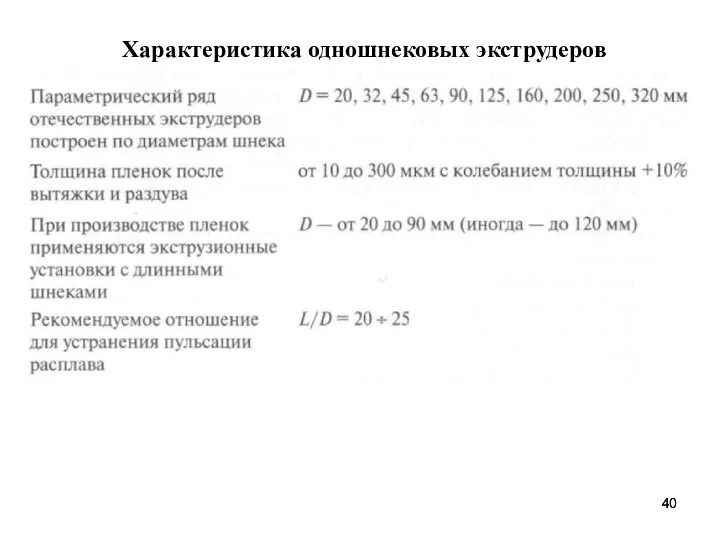

- 40. Характеристика одношнековых экструдеров

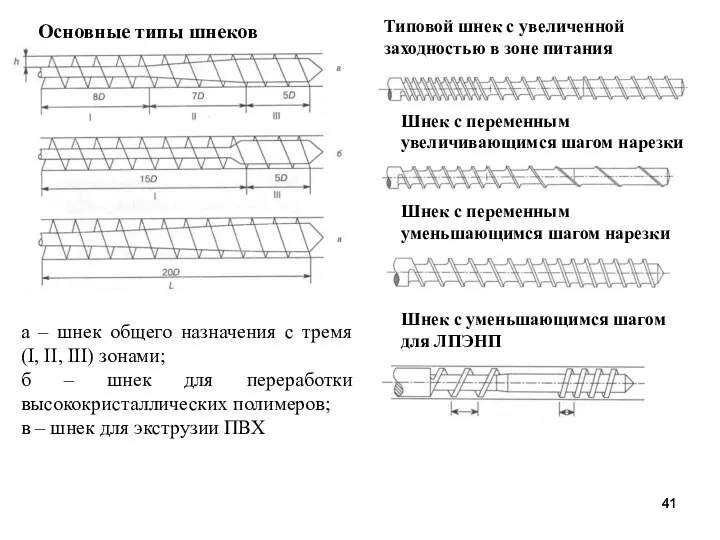

- 41. Основные типы шнеков а – шнек общего назначения с тремя (I, II, III) зонами; б –

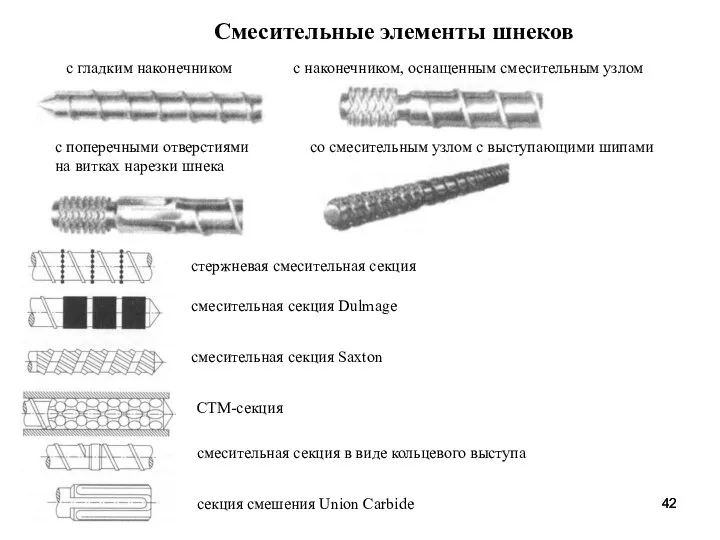

- 42. Смесительные элементы шнеков с гладким наконечником с наконечником, оснащенным смесительным узлом с поперечными отверстиями на витках

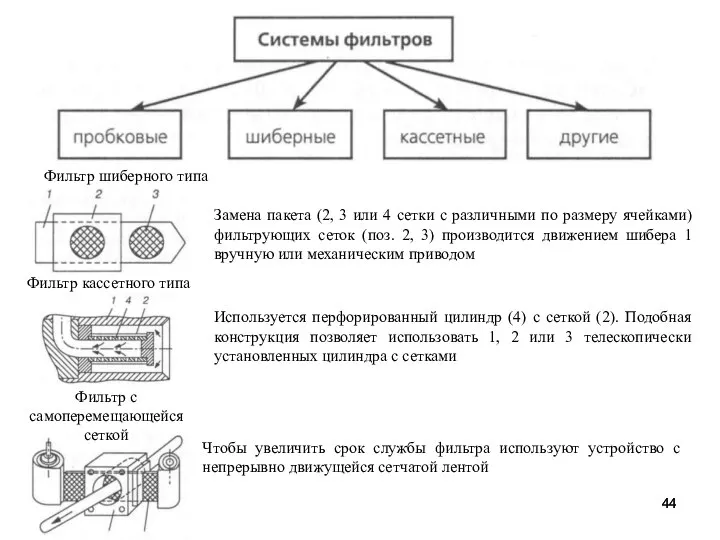

- 43. Фильтры

- 44. Фильтр шиберного типа Замена пакета (2, 3 или 4 сетки с различными по размеру ячейками) фильтрующих

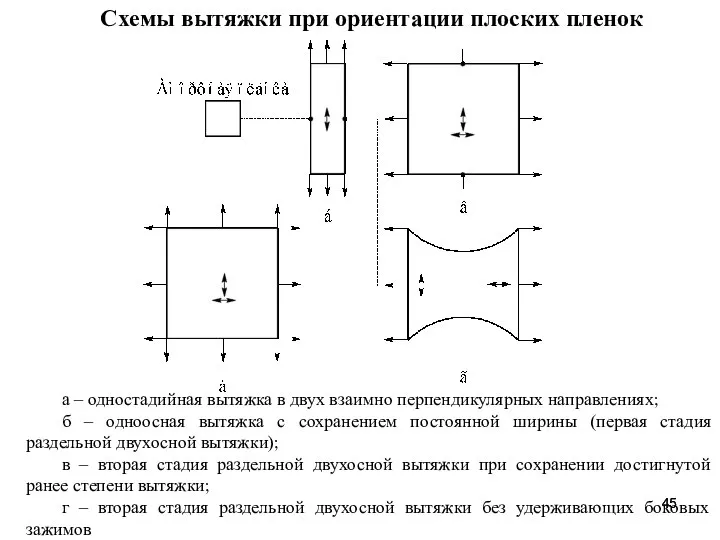

- 45. а – одностадийная вытяжка в двух взаимно перпендикулярных направлениях; б – одноосная вытяжка с сохранением постоянной

- 46. Продольная ориентация пленки при комбинированном нагреве валками и инфракрасными излучателями 1 – тихоходные валки; 2 –

- 47. Линия по получению двухосноориентированной (биаксиальной) пленки

- 48. Конструкция машины поперечного растяжения пленок: 1 - зажимы; 2, 3 - направляющий рельс; 4 - направляющие

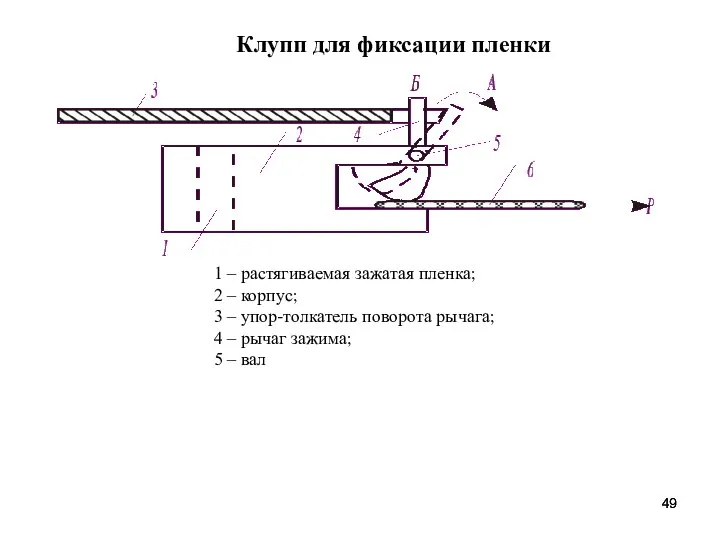

- 49. Клупп для фиксации пленки 1 – растягиваемая зажатая пленка; 2 – корпус; 3 – упор-толкатель поворота

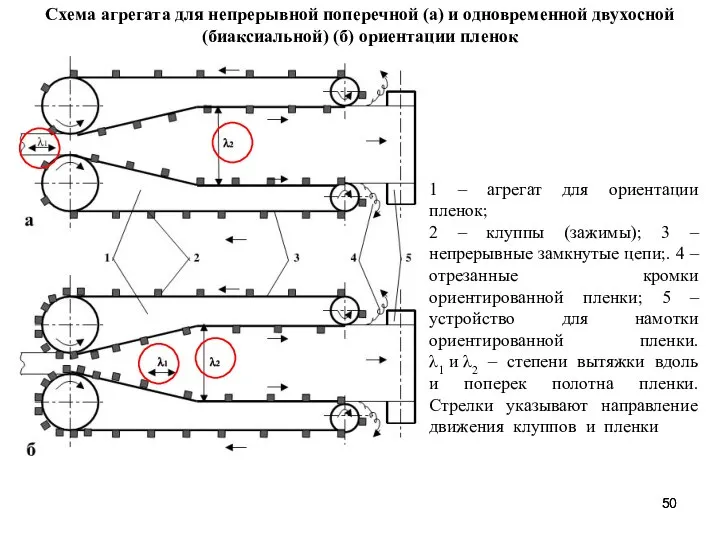

- 50. 1 – агрегат для ориентации пленок; 2 – клуппы (зажимы); 3 – непрерывные замкнутые цепи;. 4

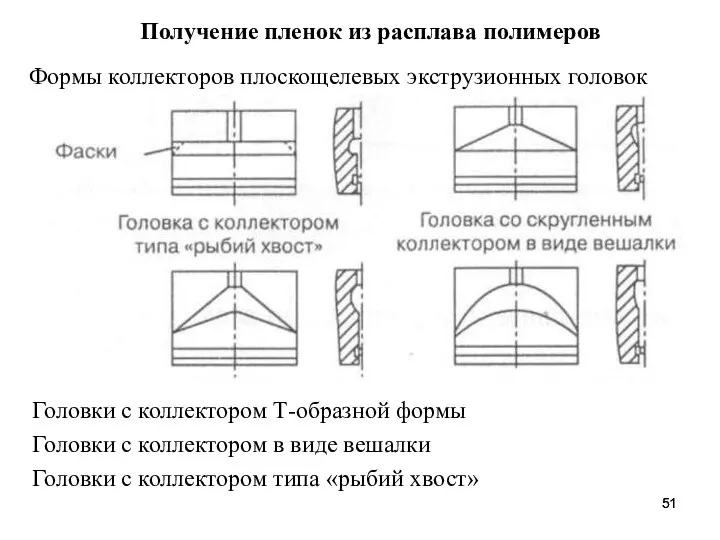

- 51. Получение пленок из расплава полимеров Формы коллекторов плоскощелевых экструзионных головок Головки с коллектором Т-образной формы Головки

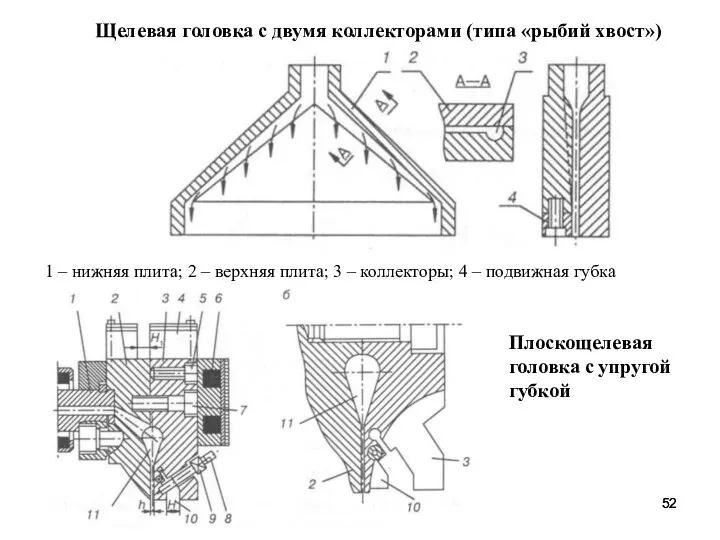

- 52. Щелевая головка с двумя коллекторами (типа «рыбий хвост») 1 – нижняя плита; 2 – верхняя плита;

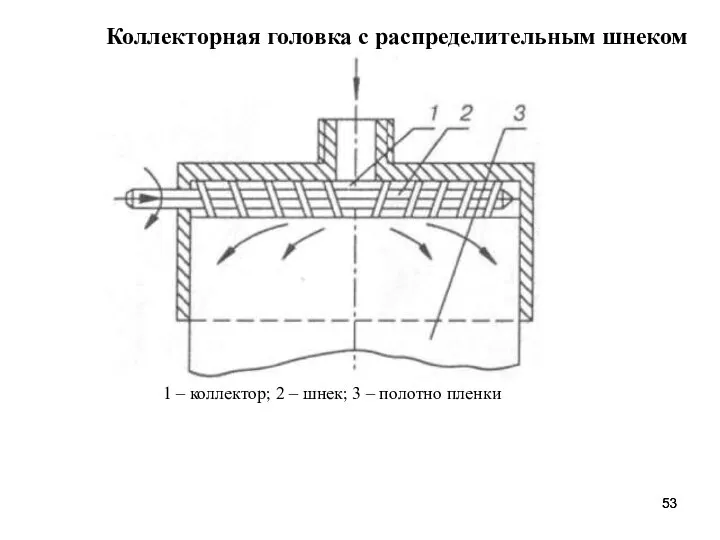

- 53. Коллекторная головка с распределительным шнеком 1 – коллектор; 2 – шнек; 3 – полотно пленки

- 54. Рукавное получение пленки (снизу вверх) 1-пневмозагрузчик; 2-бункер; 3-экструдер; 4-формующая головка с адаптером; 5-кольцо воздушного охлаждения; 6-кольцевой

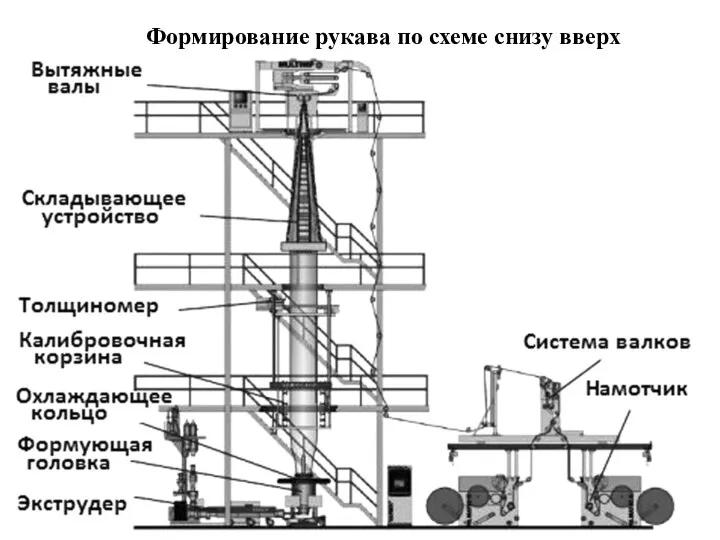

- 55. Формирование рукава по схеме снизу вверх

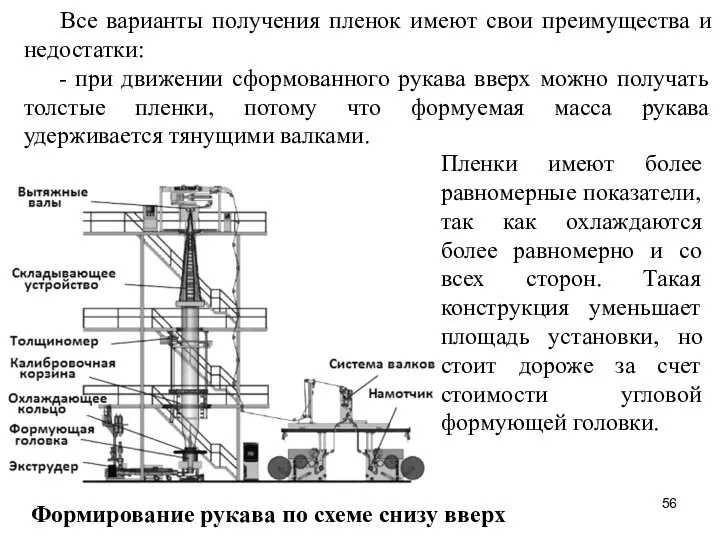

- 56. Все варианты получения пленок имеют свои преимущества и недостатки: - при движении сформованного рукава вверх можно

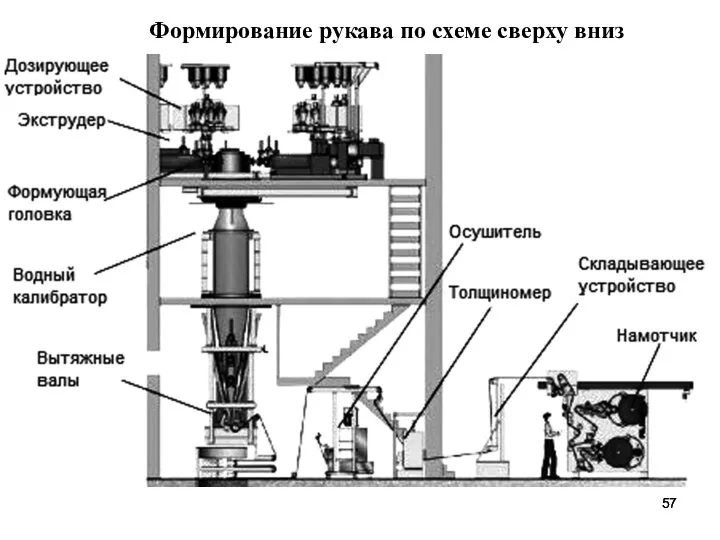

- 57. Формирование рукава по схеме сверху вниз

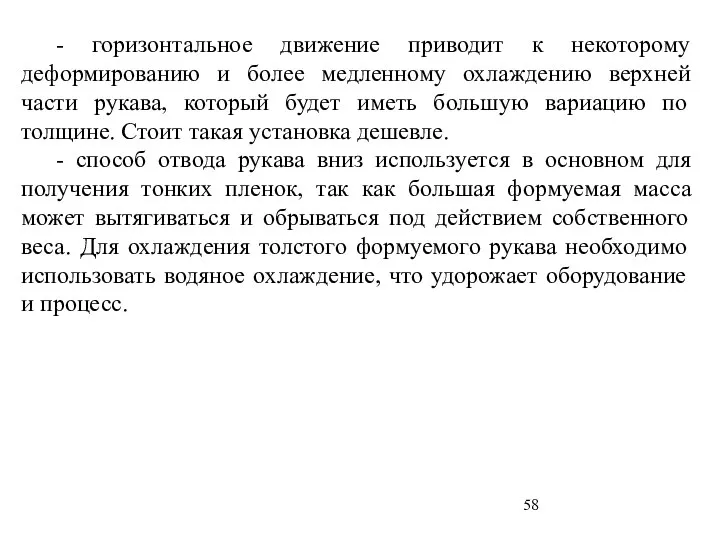

- 58. - горизонтальное движение приводит к некоторому деформированию и более медленному охлаждению верхней части рукава, который будет

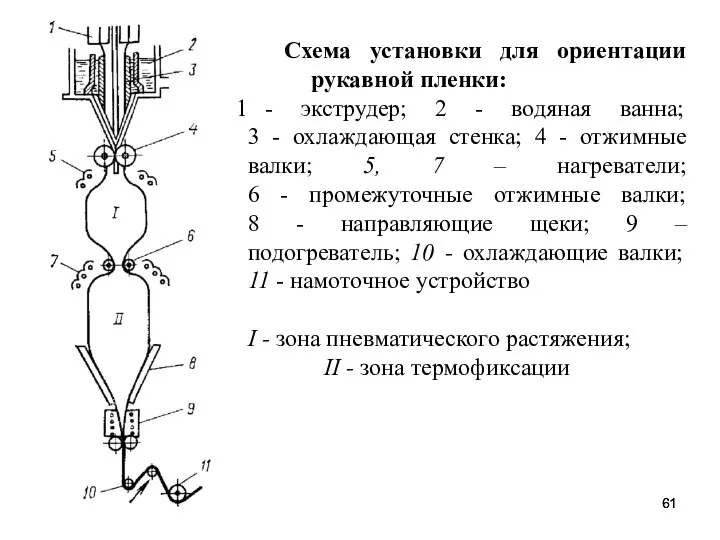

- 61. Схема установки для ориентации рукавной пленки: - экструдер; 2 - водяная ванна; 3 - охлаждающая стенка;

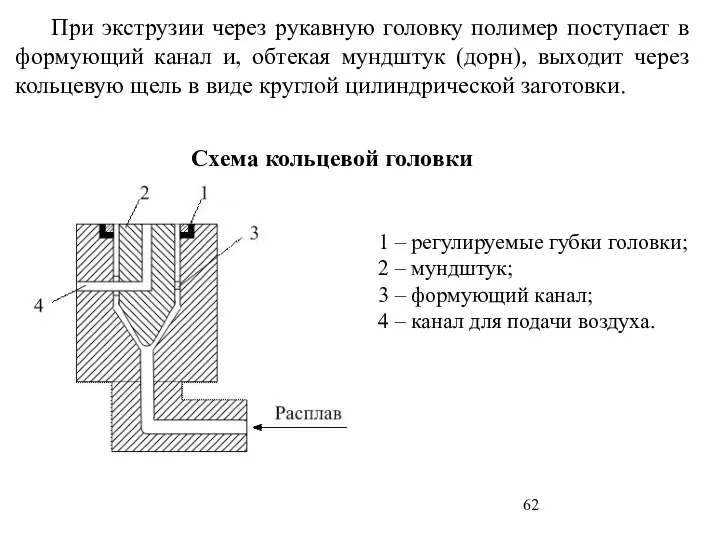

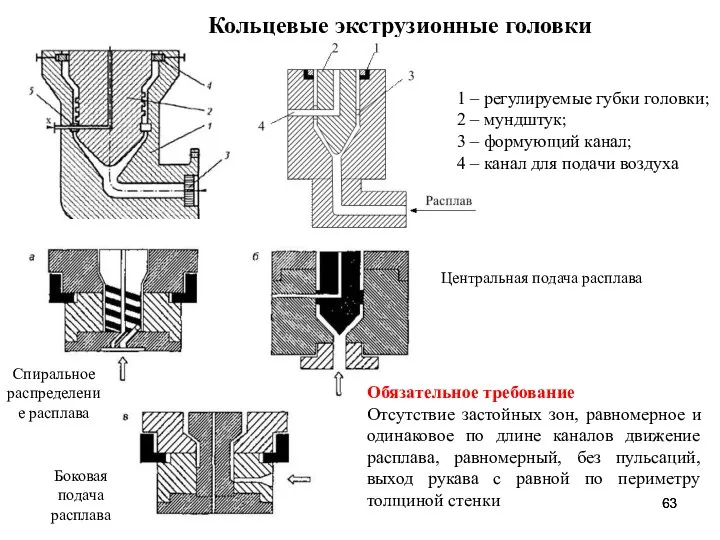

- 62. При экструзии через рукавную головку полимер поступает в формующий канал и, обтекая мундштук (дорн), выходит через

- 63. Кольцевые экструзионные головки 1 – регулируемые губки головки; 2 – мундштук; 3 – формующий канал; 4

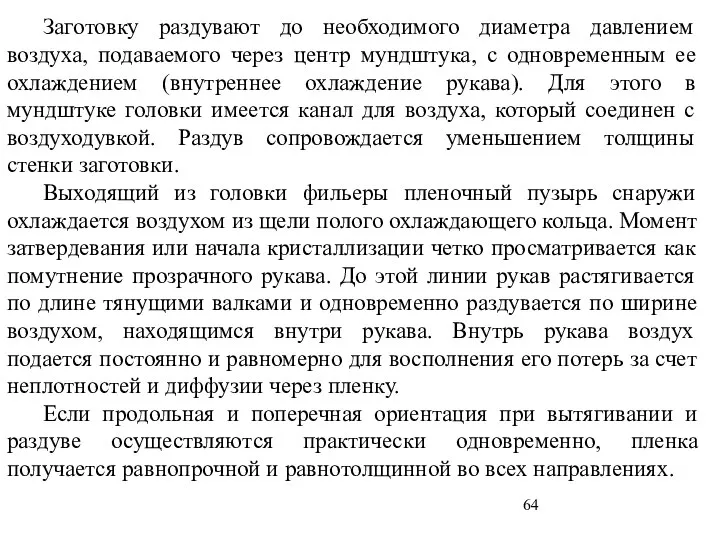

- 64. Заготовку раздувают до необходимого диаметра давлением воздуха, подаваемого через центр мундштука, с одновременным ее охлаждением (внутреннее

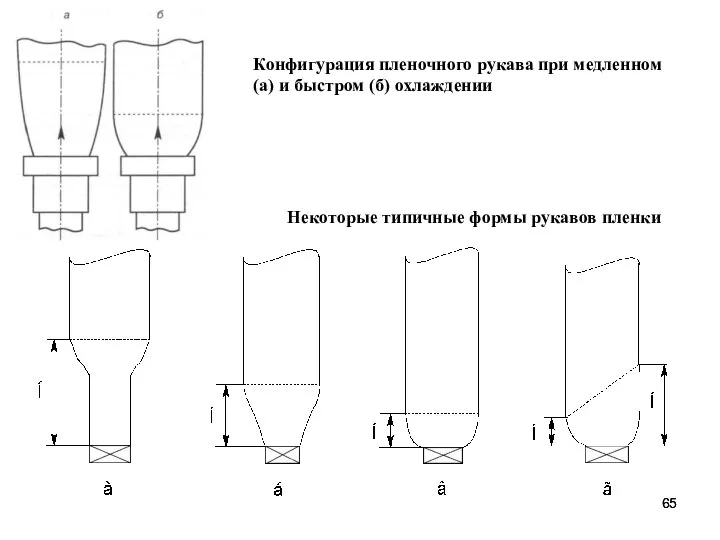

- 65. Конфигурация пленочного рукава при медленном (а) и быстром (б) охлаждении Некоторые типичные формы рукавов пленки

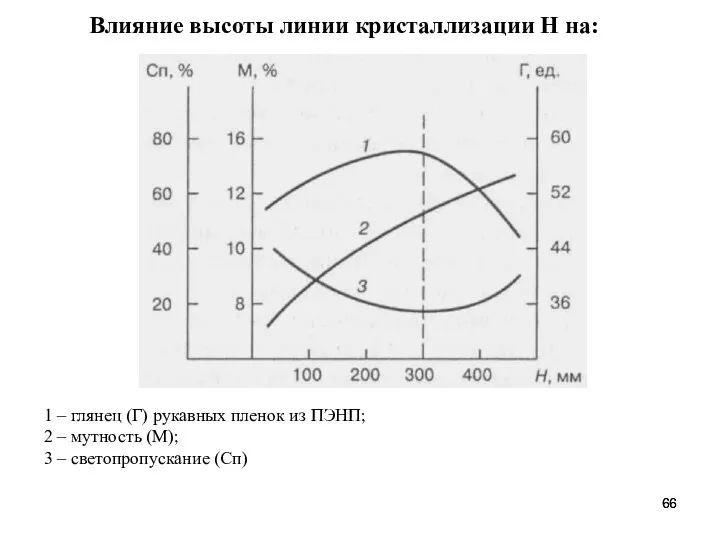

- 66. Влияние высоты линии кристаллизации Н на: 1 – глянец (Г) рукавных пленок из ПЭНП; 2 –

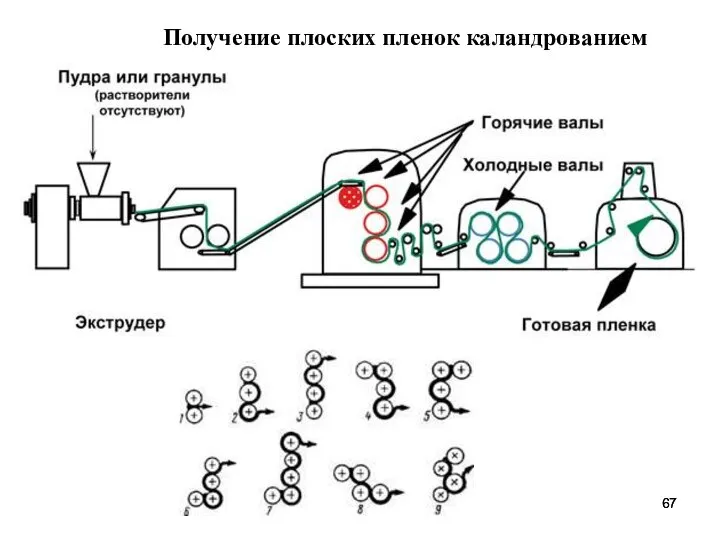

- 67. Получение плоских пленок каландрованием

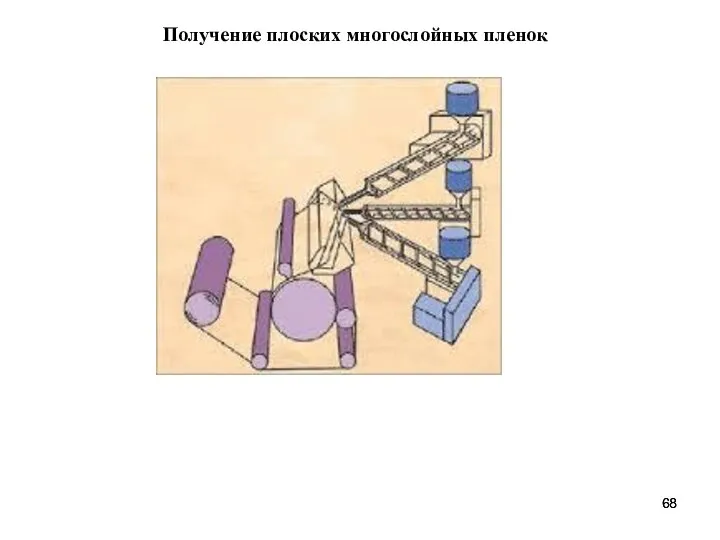

- 68. Получение плоских многослойных пленок

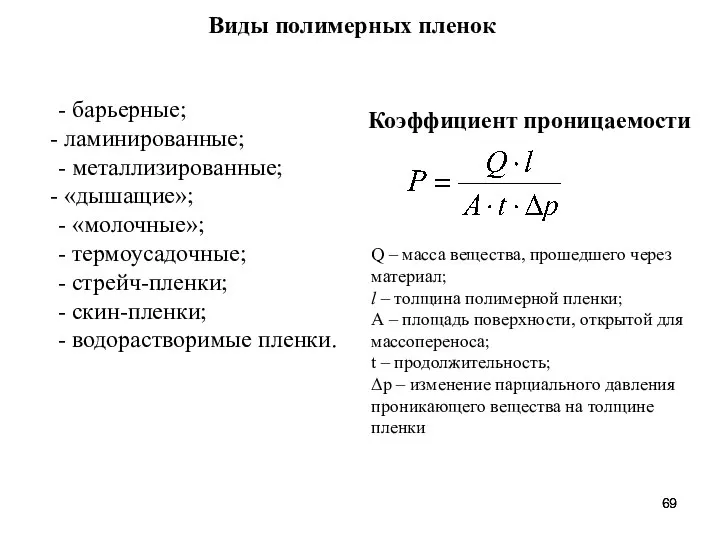

- 69. Виды полимерных пленок - барьерные; ламинированные; - металлизированные; «дышащие»; - «молочные»; - термоусадочные; - стрейч-пленки; -

- 77. Скачать презентацию

Серная кислота. Свойства серной кислоты

Серная кислота. Свойства серной кислоты Коррозия металла

Коррозия металла Реакции ионного обмена составление ионных уравнений

Реакции ионного обмена составление ионных уравнений Презентация на тему Подгруппа углерода и азота

Презентация на тему Подгруппа углерода и азота  Карбоновые кислоты. Альдегиды

Карбоновые кислоты. Альдегиды Урок №10 12 класс

Урок №10 12 класс Положение металлов в Периодической системе химических элементов Д.И.Менделеева

Положение металлов в Периодической системе химических элементов Д.И.Менделеева Строение электронных оболочек атомов. 8 класс

Строение электронных оболочек атомов. 8 класс Реакции, подтверждающие взаимосвязь различных

Реакции, подтверждающие взаимосвязь различных Молекула воды, какая ты?

Молекула воды, какая ты? Теория строения вещества. Межмолекулярные взаимодействия. Водородная связь. Специфические взаимодействия

Теория строения вещества. Межмолекулярные взаимодействия. Водородная связь. Специфические взаимодействия ПОЛОЖЕНИЕ ВОДОРОДА В ПЕРИОДИЧЕСКОЙ СИСТЕМЕ

ПОЛОЖЕНИЕ ВОДОРОДА В ПЕРИОДИЧЕСКОЙ СИСТЕМЕ Презентация на тему Азотная кислота и ее свойства

Презентация на тему Азотная кислота и ее свойства  Квантовая химия

Квантовая химия Взаимодействие карбонатов с разбавленными кислотами

Взаимодействие карбонатов с разбавленными кислотами Химия и жизнь

Химия и жизнь Порядок в жидкостях

Порядок в жидкостях Характеристика щелочных металлов (9 класс)

Характеристика щелочных металлов (9 класс) Определение содержания солей в воде

Определение содержания солей в воде Жаңа синтетикалық есірткілер

Жаңа синтетикалық есірткілер Строение атома

Строение атома Применение ЦОР на уроках биологии и химии

Применение ЦОР на уроках биологии и химии Сахароза, крахмал, целлюлоза

Сахароза, крахмал, целлюлоза Что такое кислота? Составляем общую формулу

Что такое кислота? Составляем общую формулу История открытия периодической системы химических элементов Д.И.Менделеева

История открытия периодической системы химических элементов Д.И.Менделеева Природные кислоты и щелочи. Индикаторы

Природные кислоты и щелочи. Индикаторы Презентация на тему Органическая химия

Презентация на тему Органическая химия  Подготовка к олимпиаде по химии. Некоторые идеи составления и решения нестандартны задач

Подготовка к олимпиаде по химии. Некоторые идеи составления и решения нестандартны задач