Экологическая составляющая Стратегии производственно-технического развития ОАО «ГМК «Норильский никель» на период до 2025 года в ч

- Главная

- Разное

- Экологическая составляющая Стратегии производственно-технического развития ОАО «ГМК «Норильский никель» на период до 2025 года в ч

Содержание

- 2. Норильский никель стремится развивать свою ведущую позицию в мировой горно-металлургической отрасли и роль ответственного производителя и

- 3. Стратегия развития Компании на период до 2025 г. предусматривает комплексное решение экологических проблем в ЗФ. Перспективная

- 4. Цель проекта – увеличение производительности обогатительного передела ЗФ за счет реализации проекта реконструкции ТОФ с увеличением

- 5. Пирометаллургическое производство в Компании характеризуется сочетанием современных автогенных технологических процессов (взвешенная плавка и процесс Ванюкова) и

- 6. Перспективная схема: С целью радикального решения экологических вопросов на наиболее старой производственной площадке ЗФ – Никелевом

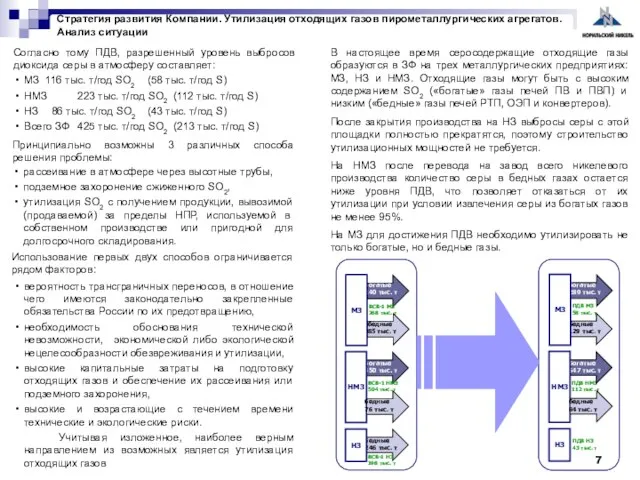

- 7. В настоящее время серосодержащие отходящие газы образуются в ЗФ на трех металлургических предприятиях: МЗ, НЗ и

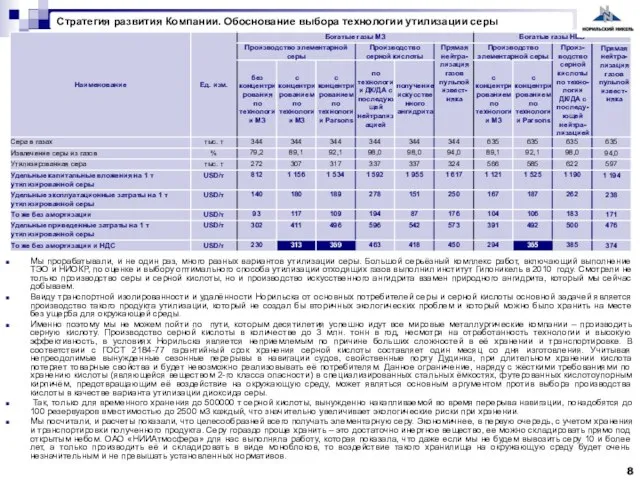

- 8. Мы прорабатывали, и не один раз, много разных вариантов утилизации серы. Большой серьёзный комплекс работ, включающий

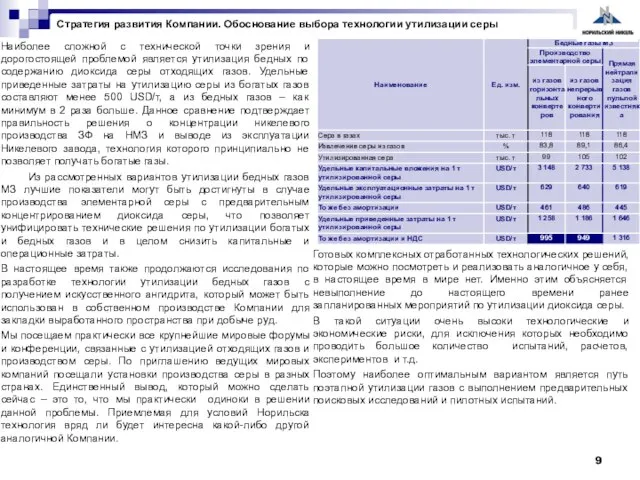

- 9. Наиболее сложной с технической точки зрения и дорогостоящей проблемой является утилизация бедных по содержанию диоксида серы

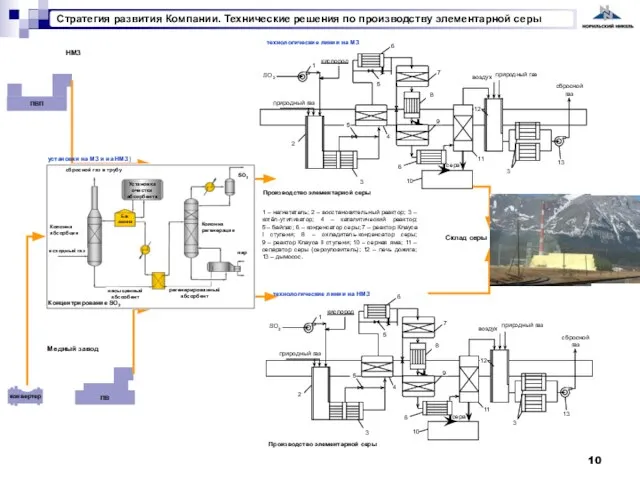

- 10. 1 – нагнетатель; 2 – восстановительный реактор; 3 – котёл-утилизатор; 4 – каталитический реактор; 5 –

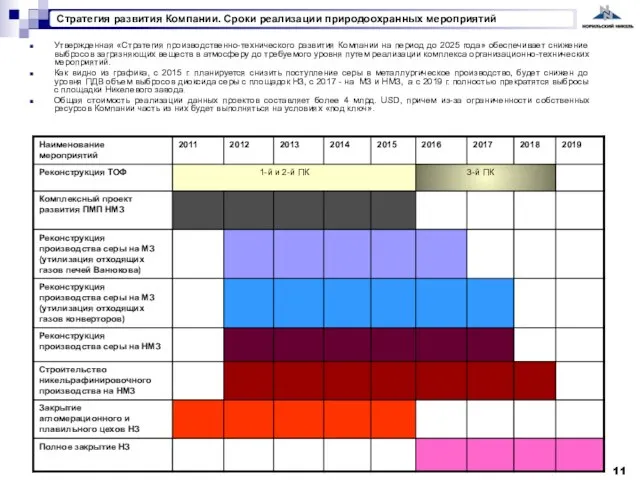

- 11. Утвержденная «Стратегия производственно-технического развития Компании на период до 2025 года» обеспечивает снижение выбросов загрязняющих веществ в

- 12. 24 февраля 2011 года Компания объявила международный тендер по выбору подрядчика на выполнение комплекса работ по

- 13. выполнение проектно-изыскательских работ; получение по проектной документации положительного заключения государственной экспертизы; поставка рабочей документации; поставка технической

- 14. Предусматривается следующий объём работ проектирование и строительство узлов концентрирования диоксида серы из отходящих газов; хранение концентрированного

- 15. Предусматривается проектирование и строительство системы транспортировки элементарной серы до установки грануляции серы и склада долговременного хранения;

- 17. Скачать презентацию

Слайд 2Норильский никель стремится развивать свою ведущую позицию в мировой горно-металлургической отрасли и

Норильский никель стремится развивать свою ведущую позицию в мировой горно-металлургической отрасли и

Рациональном использовании уникальной минерально-сырьевой базы и устойчивости операционных затрат;

Социально-ответственном подходе к управлению существующими и новыми проектами, содействии стабильному развитию регионов хозяйствования предприятий Компании;

Реализации общественно-эффективных проектов в природоохранной сфере на региональном, национальном и международном уровне.

Назначение Стратегии производственно-технического развития – дать ясное понимание технической и инвестиционной политики Компании на долгосрочную перспективу, а также создать прочную основу для разработки кадровой, социальной, региональной политики, стратегий развития смежных отраслевых комплексов, оптимизации корпоративного управления.

Слайд 3Стратегия развития Компании на период до 2025 г. предусматривает комплексное решение экологических

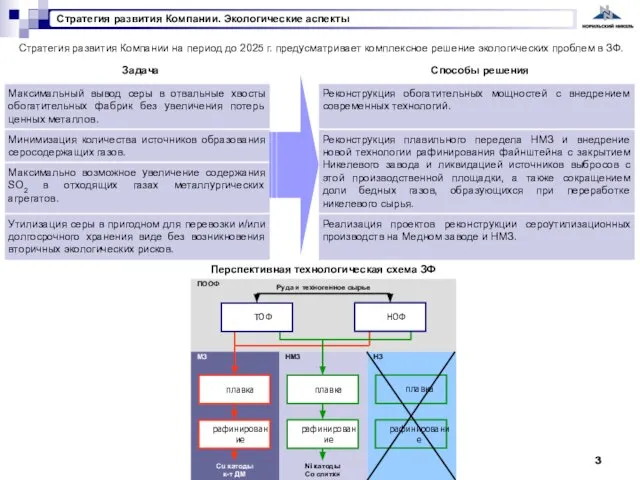

Стратегия развития Компании на период до 2025 г. предусматривает комплексное решение экологических

Перспективная технологическая схема ЗФ

Слайд 4Цель проекта – увеличение производительности обогатительного передела ЗФ за счет реализации проекта

Цель проекта – увеличение производительности обогатительного передела ЗФ за счет реализации проекта

В течение 2009-2011 гг. выполнена реконструкция Норильской обогатительной фабрики (НОФ), позволившая оптимизировать технологический процесс переработки низкосернистого сырья и уменьшить количество серы, поступающей в металлургическое производство. Капитальные затраты по проекту составили 537 млн. руб.

На Талнахской обогатительной фабрике (ТОФ) после реализации проекта на вновь введенных мощностях будет перерабатываться шихта богатых руд и медистых руд рудника «Октябрьский», а на реконструированных существующих мощностях – медистые руды рудника «Комсомольский» и вкрапленные руды рудника «Октябрьский».

В ходе реконструкции ТОФ в составе 1-го пускового комплекса (ПК) будет внедрена технология обогащения, обеспечивающая минимальный выход никелевого и пирротинового концентратов без потери извлечения ЦМ. Это позволит вывести из эксплуатации передел гидрометаллургического обогащения пирротинового концентрата на НМЗ, сократив тем самым операционные затраты и снизив потери цветных и драгоценных металлов. В настоящее время в ЗФ проводится тестирование различных вариантов новой технологии обогащения на мини-пилотной установке.

На ТОФ реконструкция осуществляется с 2006 г. До 2008 г. была разработана проектная документация, заключены контракты на поставку основного технологического оборудования с длительным сроком изготовления, начаты работы по подготовке площадки нового хвостохранилища. В 2008-2009 гг. реализация проекта была приостановлена в связи с мировым экономическим кризисом, при этом часть контрактов была расторгнута. В конце 2010 г. работы по проекту были возобновлены, планируемый объем инвестиций по проекту в период до 2015 г. составляет 23 млрд. руб.(1-й и 2-й ПК) и около 23 млрд. руб на 3-й ПК (завершение реализации -2018 г.)

Слайд 5Пирометаллургическое производство в Компании характеризуется сочетанием современных автогенных технологических процессов (взвешенная плавка

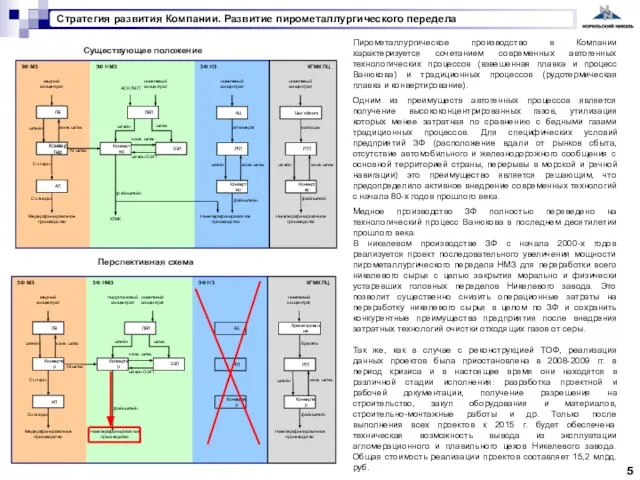

Пирометаллургическое производство в Компании характеризуется сочетанием современных автогенных технологических процессов (взвешенная плавка

Одним из преимуществ автогенных процессов является получение высококонцентрированных газов, утилизация которых менее затратная по сравнению с бедными газами традиционных процессов. Для специфических условий предприятий ЗФ (расположение вдали от рынков сбыта, отсутствие автомобильного и железнодорожного сообщения с основной территорией страны, перерывы в морской и речной навигации) это преимущество является решающим, что предопределило активное внедрение современных технологий с начала 80-х годов прошлого века.

Медное производство ЗФ полностью переведено на технологический процесс Ванюкова в последнем десятилетии прошлого века.

В никелевом производстве ЗФ с начала 2000-х годов реализуется проект последовательного увеличения мощности пирометаллургического передела НМЗ для переработки всего никелевого сырья с целью закрытия морально и физически устаревших головных переделов Никелевого завода. Это позволит существенно снизить операционные затраты на переработку никелевого сырья в целом по ЗФ и сохранить конкурентные преимущества предприятия после внедрения затратных технологий очистки отходящих газов от серы.

Так же, как в случае с реконструкцией ТОФ, реализация данных проектов была приостановлена в 2008-2009 гг. в период кризиса и в настоящее время они находятся в различной стадии исполнения: разработка проектной и рабочей документации, получение разрешения на строительство, закуп оборудования и материалов, строительно-монтажные работы и др. Только после выполнения всех проектов к 2015 г. будет обеспечена техническая возможность вывода из эксплуатации агломерационного и плавильного цехов Никелевого завода. Общая стоимость реализации проектов составляет 15,2 млрд. руб.

Существующее положение

Перспективная схема

Слайд 6 Перспективная схема:

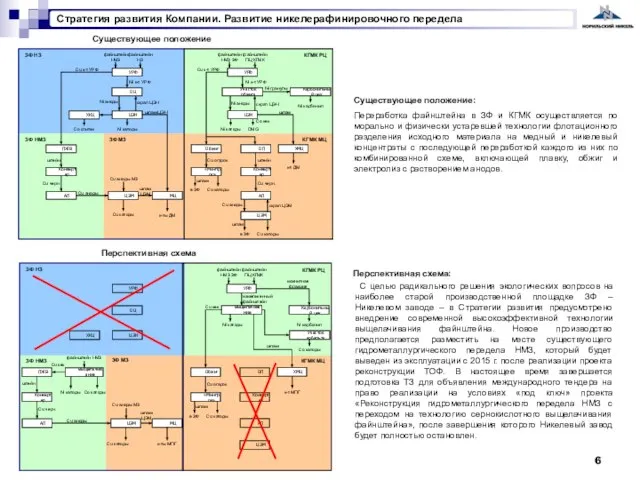

С целью радикального решения экологических вопросов на наиболее

Перспективная схема:

С целью радикального решения экологических вопросов на наиболее

Существующее положение:

Переработка файнштейна в ЗФ и КГМК осуществляется по морально и физически устаревшей технологии флотационного разделения исходного материала на медный и никелевый концентраты с последующей переработкой каждого из них по комбинированной схеме, включающей плавку, обжиг и электролиз с растворением анодов.

Существующее положение

Перспективная схема

Слайд 7В настоящее время серосодержащие отходящие газы образуются в ЗФ на трех металлургических

В настоящее время серосодержащие отходящие газы образуются в ЗФ на трех металлургических

После закрытия производства на НЗ выбросы серы с этой площадки полностью прекратятся, поэтому строительство утилизационных мощностей не требуется.

На НМЗ после перевода на завод всего никелевого производства количество серы в бедных газах остается ниже уровня ПДВ, что позволяет отказаться от их утилизации при условии извлечения серы из богатых газов не менее 95%.

На МЗ для достижения ПДВ необходимо утилизировать не только богатые, но и бедные газы.

рассеивание в атмосфере через высотные трубы,

подземное захоронение сжиженного SO2,

утилизация SO2 с получением продукции, вывозимой (продаваемой) за пределы НПР, используемой в собственном производстве или пригодной для долгосрочного складирования.

Согласно тому ПДВ, разрешенный уровень выбросов диоксида серы в атмосферу составляет:

Использование первых двух способов ограничивается рядом факторов:

МЗ 116 тыс. т/год SO2 (58 тыс. т/год S)

НМЗ 223 тыс. т/год SO2 (112 тыс. т/год S)

НЗ 86 тыс. т/год SO2 (43 тыс. т/год S)

Всего ЗФ 425 тыс. т/год SO2 (213 тыс. т/год S)

Принципиально возможны 3 различных способа решения проблемы:

вероятность трансграничных переносов, в отношение чего имеются законодательно закрепленные обязательства России по их предотвращению,

необходимость обоснования технической невозможности, экономической либо экологической нецелесообразности обезвреживания и утилизации,

высокие капитальные затраты на подготовку отходящих газов и обеспечение их рассеивания или подземного захоронения,

высокие и возрастающие с течением времени технические и экологические риски.

Учитывая изложенное, наиболее верным направлением из возможных является утилизация отходящих газов

Слайд 8Мы прорабатывали, и не один раз, много разных вариантов утилизации серы. Большой

Мы прорабатывали, и не один раз, много разных вариантов утилизации серы. Большой

Ввиду транспортной изолированности и удалённости Норильска от основных потребителей серы и серной кислоты основной задачей является производство такого продукта утилизации, который не создал бы вторичных экологических проблем и который можно было хранить на месте без ущерба для окружающей среды.

Именно поэтому мы не можем пойти по пути, которым десятилетия успешно идут все мировые металлургические компании – производить серную кислоту. Производство серной кислоты в количестве до 3 млн. тонн в год, несмотря на отработанность технологии и высокую эффективность, в условиях Норильска является неприемлемым по причине больших сложностей в её хранении и транспортировке. В соответствии с ГОСТ 2184-77 гарантийный срок хранения серной кислоты составляет один месяц со дня изготовления. Учитывая непреодолимые вынужденные сезонные перерывы в навигации судов, свойственные порту Дудинка, при длительном хранении кислота потеряет товарные свойства и будет невозможно реализовывать её потребителям. Данное ограничение, наряду с жёсткими требованиями по хранению кислоты (являющейся веществом 2-го класса опасности) в специализированных стальных ёмкостях, футерованных кислотоупорным кирпичём, предотвращающим её воздействие на окружающую среду, может являться основным аргументом против выбора производства кислоты в качестве варианта утилизации диоксида серы.

Так, только для временного хранения до 500000 т серной кислоты, вынужденно накапливаемой во время перерыва навигации, понадобятся до 100 резервуаров вместимостью до 2500 м3 каждый, что значительно увеличивает экологические риски при хранении.

Мы посчитали, и расчеты показали, что целесообразней всего получать элементарную серу. Экономичнее, в первую очередь, с учетом хранения и транспортировки полученного продукта. Серу гораздо проще хранить – это достаточно инертное вещество, ее можно складировать прямо под открытым небом. ОАО «НИИАтмосфера» для нас выполняла работу, которая показала, что даже если мы не будем вывозить серу 10 и более лет, а только производить её и складировать в виде моноблоков, то воздействие такого хранилища на окружающую среду будет очень незначительным и не превышать установленных нормативов.

Слайд 9Наиболее сложной с технической точки зрения и дорогостоящей проблемой является утилизация бедных

Наиболее сложной с технической точки зрения и дорогостоящей проблемой является утилизация бедных

Из рассмотренных вариантов утилизации бедных газов МЗ лучшие показатели могут быть достигнуты в случае производства элементарной серы с предварительным концентрированием диоксида серы, что позволяет унифицировать технические решения по утилизации богатых и бедных газов и в целом снизить капитальные и операционные затраты.

В настоящее время также продолжаются исследования по разработке технологии утилизации бедных газов с получением искусственного ангидрита, который может быть использован в собственном производстве Компании для закладки выработанного пространства при добыче руд.

Мы посещаем практически все крупнейшие мировые форумы и конференции, связанные с утилизацией отходящих газов и производством серы. По приглашению ведущих мировых компаний посещали установки производства серы в разных странах. Единственный вывод, который можно сделать сейчас – это то, что мы практически одиноки в решении данной проблемы. Приемлемая для условий Норильска технология вряд ли будет интересна какой-либо другой аналогичной Компании.

Готовых комплексных отработанных технологических решений, которые можно посмотреть и реализовать аналогичное у себя, в настоящее время в мире нет. Именно этим объясняется невыполнение до настоящего времени ранее запланированных мероприятий по утилизации диоксида серы.

В такой ситуации очень высоки технологические и экономические риски, для исключения которых необходимо проводить большое количество испытаний, расчетов, экспериментов и т.д.

Поэтому наиболее оптимальным вариантом является путь поэтапной утилизации газов с выполнением предварительных поисковых исследований и пилотных испытаний.

Слайд 101 – нагнетатель; 2 – восстановительный реактор; 3 – котёл-утилизатор; 4 –

1 – нагнетатель; 2 – восстановительный реактор; 3 – котёл-утилизатор; 4 –

Склад серы

Медный завод

НМЗ

Слайд 11Утвержденная «Стратегия производственно-технического развития Компании на период до 2025 года» обеспечивает снижение

Как видно из графика, с 2015 г. планируется снизить поступление серы в металлургическое производство, будет снижен до уровня ПДВ объем выбросов диоксида серы с площадок НЗ, с 2017 - на МЗ и НМЗ, а с 2019 г. полностью прекратятся выбросы с площадки Никелевого завода.

Общая стоимость реализации данных проектов составляет более 4 млрд. USD, причем из-за ограниченности собственных ресурсов Компании часть из них будет выполняться на условиях «под ключ».

Слайд 12

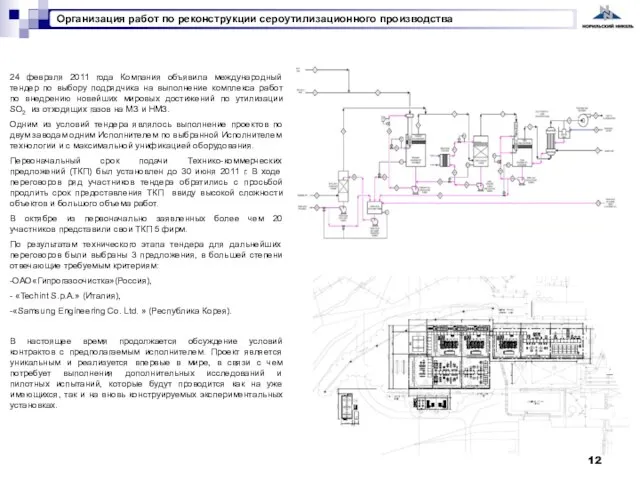

24 февраля 2011 года Компания объявила международный тендер по выбору подрядчика

24 февраля 2011 года Компания объявила международный тендер по выбору подрядчика

Одним из условий тендера являлось выполнение проектов по двум заводам одним Исполнителем по выбранной Исполнителем технологии и с максимальной унификацией оборудования.

Первоначальный срок подачи Технико-коммерческих предложений (ТКП) был установлен до 30 июня 2011 г. В ходе переговоров ряд участников тендера обратились с просьбой продлить срок предоставления ТКП ввиду высокой сложности объектов и большого объема работ.

В октябре из первоначально заявленных более чем 20 участников представили свои ТКП 5 фирм.

По результатам технического этапа тендера для дальнейших переговоров были выбраны 3 предложения, в большей степени отвечающие требуемым критериям:

-ОАО«Гипрогазоочистка»(Россия),

- «Techint S.p.A.» (Италия),

-«Samsung Engineering Co. Ltd. » (Республика Корея).

В настоящее время продолжается обсуждение условий контрактов с предполагаемым исполнителем. Проект является уникальным и реализуется впервые в мире, в связи с чем потребует выполнения дополнительных исследований и пилотных испытаний, которые будут проводится как на уже имеющихся, так и на вновь конструируемых экспериментальных установках.

Слайд 13выполнение проектно-изыскательских работ;

получение по проектной документации положительного заключения государственной экспертизы;

поставка рабочей документации;

поставка

получение по проектной документации положительного заключения государственной экспертизы;

поставка рабочей документации;

поставка

поставка оборудования;

поставка запасных частей;

обучение персонала;

поставка сварочного и монтажного оборудования, необходимого для производства монтажа;

выполнение общестроительных работ в соответствии с проектом;

выполнение монтажных и специальных работ в соответствии с проектом;

проведение первичной поверки всех средств измерений и измерительных систем;

проведение пуско-наладочных работ;

выполнение первичного освидетельствования котлонадзорного оборудования (паровых котлов, трубопроводов пара и горячей воды, сосудов, работающих под давлением);

проведение приемочных испытаний оборудования и получение разрешения Ростехнадзора на применение технических устройств на опасном производственном объекте;

проведение комплексного опробования работоспособности АУПС, АУПТ, СОУЭ с привлечением специалистов отдела надзорной деятельности по муниципальному образованию г. Норильск ГУ МЧС России по Красноярскому краю;

проведение комплексного опробования оборудования с участием специалистов-технологов Подрядчика;

вывод оборудования на проектные показатели в соответствии с ТЗ;

ввод оборудования в промышленную эксплуатацию;

сдача объекта законченного строительством в эксплуатацию выполнение гарантийных обязательств в период гарантийной эксплуатации в соответствии с условиями Контракта.

Слайд 14 Предусматривается следующий объём работ

проектирование и строительство узлов концентрирования диоксида серы из

Предусматривается следующий объём работ

проектирование и строительство узлов концентрирования диоксида серы из

хранение концентрированного диоксида серы в буферной емкости, объем которой обеспечивает работу цехов в течение 8 часов со среднечасовой производительностью;

наличие свободной буферной емкости для хранения концентрированного диоксида серы, объем которой обеспечивает работу плавильных печей в течение 8 часов со среднечасовой производительностью.

Проектирование и строительство установок производства серы

Установка концентрирования диоксида серы на медеплавильном заводе в г.Легница (Польша)

Установка производства серы на заводе Total в г.Гавр (Франция)

Слайд 15

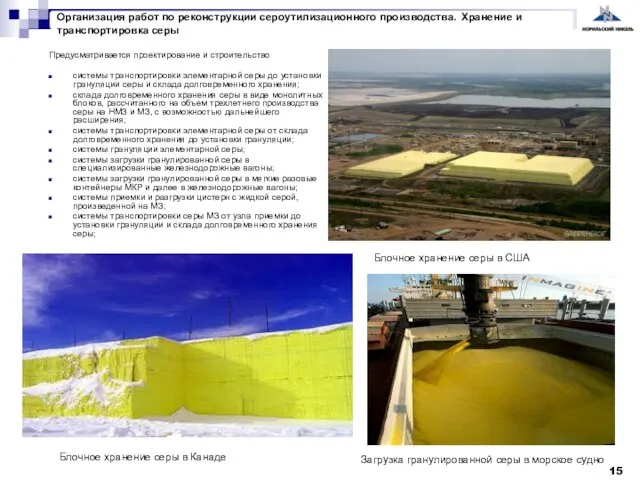

Предусматривается проектирование и строительство

системы транспортировки элементарной серы до установки грануляции

Предусматривается проектирование и строительство

системы транспортировки элементарной серы до установки грануляции

склада долговременного хранения серы в виде монолитных блоков, рассчитанного на объем трехлетнего производства серы на НМЗ и МЗ, с возможностью дальнейшего расширения;

системы транспортировки элементарной серы от склада долговременного хранения до установки грануляции;

системы грануляции элементарной серы;

системы загрузки гранулированной серы в специализированные железнодорожные вагоны;

системы загрузки гранулированной серы в мягкие разовые контейнеры МКР и далее в железнодорожные вагоны;

системы приемки и разгрузки цистерн с жидкой серой, произведенной на МЗ;

системы транспортировки серы МЗ от узла приемки до установки грануляции и склада долговременного хранения серы;

Блочное хранение серы в Канаде

Загрузка гранулированной серы в морское судно

Блочное хранение серы в США

Lluvia

Lluvia Жужжалочка. Дидактическая игра для автоматизации звука Ж в словах

Жужжалочка. Дидактическая игра для автоматизации звука Ж в словах УД ПСИХОЛОГИЯ

УД ПСИХОЛОГИЯ Храмы России

Храмы России Оптическая микроскопия

Оптическая микроскопия Менеджмент

Менеджмент Кондитерский отдел

Кондитерский отдел Органы и службы стандартизации РФ

Органы и службы стандартизации РФ Вышел зайчик погулять Художник – В. Сергеев

Вышел зайчик погулять Художник – В. Сергеев Знакомство с точкой

Знакомство с точкой Состояние и задачи управления проектами в строительстве

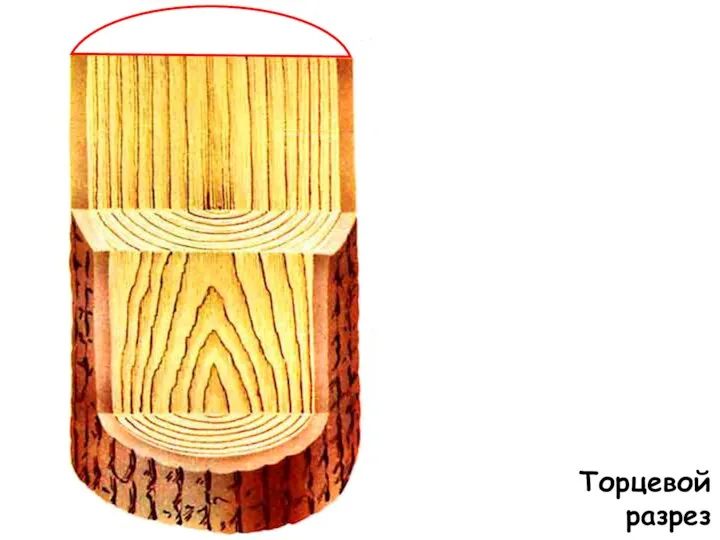

Состояние и задачи управления проектами в строительстве Торцевой разрез. Материаловедение

Торцевой разрез. Материаловедение чайные истории

чайные истории Шпаргалка юного покупателя

Шпаргалка юного покупателя Учебно-методический комплекс "Живая география" Живая география - учебно-методический комплекс, позволяющий использовать геоинфор

Учебно-методический комплекс "Живая география" Живая география - учебно-методический комплекс, позволяющий использовать геоинфор Классификация реакций

Классификация реакций Организация хранения документов Архивного фонда Российской Федерации и других архивных документов

Организация хранения документов Архивного фонда Российской Федерации и других архивных документов Трансляция – биосинтез белка на рибосоме

Трансляция – биосинтез белка на рибосоме Инновационный подход к жизни

Инновационный подход к жизни DaCoPAn Software Engineering Project - Система динамической визуализации событий работы протоколов при обмене данными между двумя сетевыми ЭВМ — D

DaCoPAn Software Engineering Project - Система динамической визуализации событий работы протоколов при обмене данными между двумя сетевыми ЭВМ — D Урок – размышление по рассказу К.Г. Паустовского «Телеграмма»

Урок – размышление по рассказу К.Г. Паустовского «Телеграмма» Путешествие в мир животных

Путешествие в мир животных СПАСИБО, АЗБУКА!

СПАСИБО, АЗБУКА! Rave Cosmology Today Dying, Death & Bardo . RC3.8

Rave Cosmology Today Dying, Death & Bardo . RC3.8 Основные закономерности развития информационного пространства

Основные закономерности развития информационного пространства Циклон ВЦНИИОТ с обратным конусом

Циклон ВЦНИИОТ с обратным конусом  Квантовые компьютеры

Квантовые компьютеры Разработать рекламную кампанию в стиле шоу для молодежного интернет-издания Пи-Пермь (бюджет студенческой редакции)

Разработать рекламную кампанию в стиле шоу для молодежного интернет-издания Пи-Пермь (бюджет студенческой редакции)