Содержание

- 2. Фарфоро-фаянсовая промышленность — отрасль, занимающаяся производством фарфоровых, фаянсовых изделий, а также керамических товаров различного назначения. Современное

- 3. Фаянс — это материал, в составе которого примесей больше, чем глины, а температура обжига составляет 1000–1300

- 5. Производство включает в себя такие этапы: Подготовка сырья Формирование Сушка Обжиг

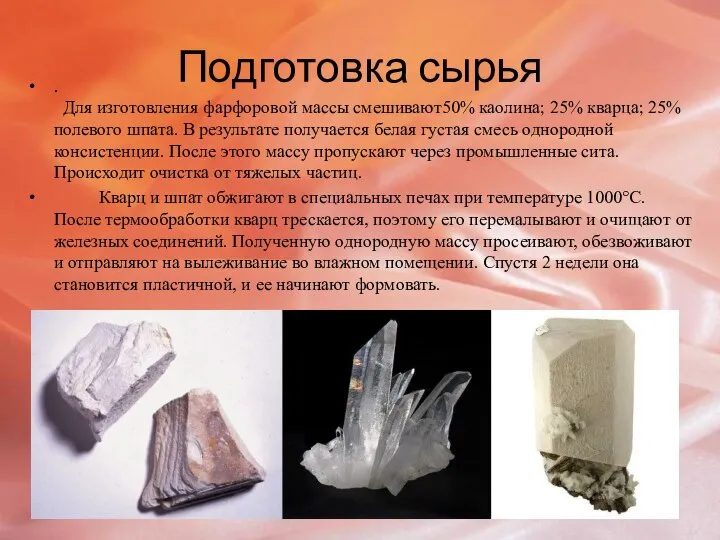

- 6. Подготовка сырья . Для изготовления фарфоровой массы смешивают50% каолина; 25% кварца; 25% полевого шпата. В результате

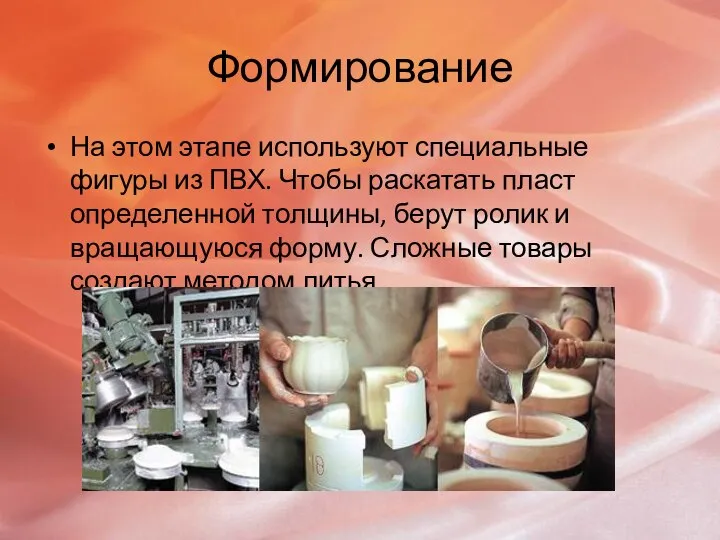

- 7. Формирование На этом этапе используют специальные фигуры из ПВХ. Чтобы раскатать пласт определенной толщины, берут ролик

- 8. Сушка Когда изделие сформовано, его высушивают. Если изначально влажность массы составляет 22%, то после высыхания показатель

- 9. Обжиг Следующий этап — обжиг изделий при температуре 900°С (может быть и выше — все зависит

- 12. Скачать презентацию

Русский культурный ренессанс конец 19 - начало 20 в.

Русский культурный ренессанс конец 19 - начало 20 в. Философия глобальных проблем человечества

Философия глобальных проблем человечества Проблеми підготовки майбутніх учителів до викладання питань стійкого розвитку на хіміко-біологічному факультеті Тернопільськог

Проблеми підготовки майбутніх учителів до викладання питань стійкого розвитку на хіміко-біологічному факультеті Тернопільськог Гуманитарное конфигурирование в развивающихся системах Людмила Голубкова 17-е заседание русского отделения INCOSE 25 ноября 2009

Гуманитарное конфигурирование в развивающихся системах Людмила Голубкова 17-е заседание русского отделения INCOSE 25 ноября 2009 Хохлома. Павлово-посадский платок

Хохлома. Павлово-посадский платок Презентация на тему Альдегиды, свойства, получение, применение

Презентация на тему Альдегиды, свойства, получение, применение Способы представления графической информации

Способы представления графической информации Изготовление выкроек (5 класс) - презентация по Технологии

Изготовление выкроек (5 класс) - презентация по Технологии Пошив наволочки

Пошив наволочки Муниципальнаяобщеобразовательная средняя школа № 17

Муниципальнаяобщеобразовательная средняя школа № 17 Газодинамический метод нанесения покрытий, как альтернатива гальваническому методу

Газодинамический метод нанесения покрытий, как альтернатива гальваническому методу Анализ рассказа Чехова Толстый и тонкий

Анализ рассказа Чехова Толстый и тонкий  Правила по русскому языку 1-2 класс

Правила по русскому языку 1-2 класс Медиаинформационная грамотность - новая грамотность XXI века

Медиаинформационная грамотность - новая грамотность XXI века Учебный модуль

Учебный модуль Образ Богородицы

Образ Богородицы Грибы

Грибы Специальные предложения для исполнителей и музыкальных групп по размещению на Интернет-радио

Специальные предложения для исполнителей и музыкальных групп по размещению на Интернет-радио Профессии в моей семье

Профессии в моей семье Farmasi. Бизнес семинар Время действовать

Farmasi. Бизнес семинар Время действовать Южный океан

Южный океан  Прямые линии и организация пространства

Прямые линии и организация пространства Урок-игра для учащихся 6 классов

Урок-игра для учащихся 6 классов Воскресный завтрак для всей семьи

Воскресный завтрак для всей семьи Кулебяка с рыбой

Кулебяка с рыбой ООО «Глория» | www.slavagloria.ru

ООО «Глория» | www.slavagloria.ru Виды художественного оформления зданий. Особенности линейного построения .Основы линейной перспективы. Тема 1.2

Виды художественного оформления зданий. Особенности линейного построения .Основы линейной перспективы. Тема 1.2 Валютная система

Валютная система