Содержание

- 2. Герметизация компонентов РЭА. Способы контроля герметичности. Радиоэлектронная аппаратура эксплуатируется в различных климатических условиях и на надежность

- 3. Вне зависимости от метода герметизации для обеспечения качества и эффективности процессов необходимо выполнить следующие условия: Тщательно

- 4. Структура процесса герметизации

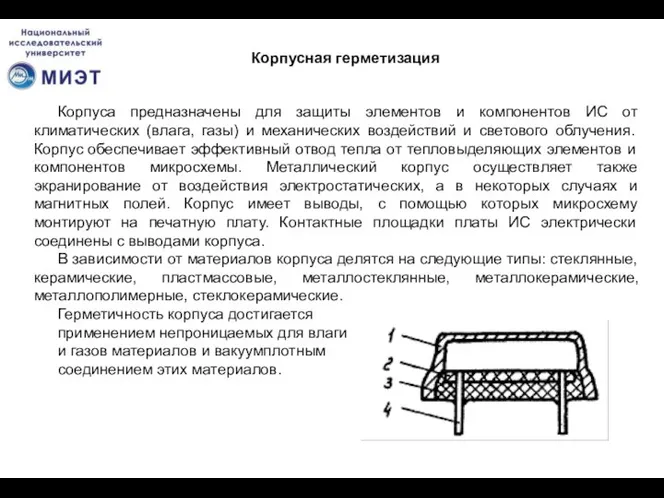

- 5. Корпуса предназначены для защиты элементов и компонентов ИС от климатических (влага, газы) и механических воздействий и

- 6. В зависимости от конструкции корпуса, применяемых материалов и особенностей микросхемы используют следующие методы герметизации: 1. Cварка:

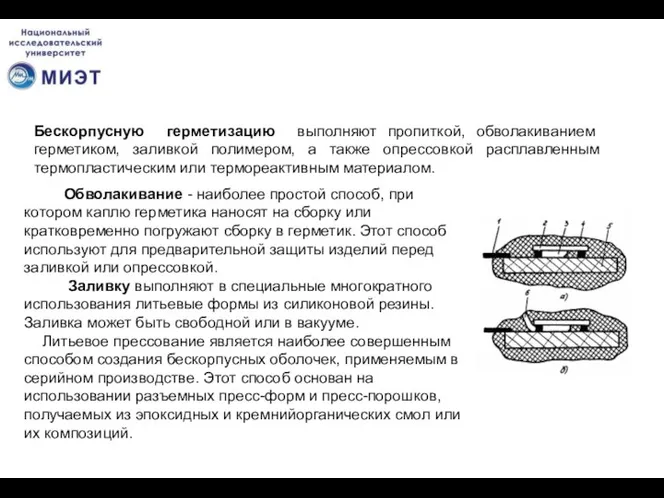

- 7. Бескорпусную герметизацию выполняют пропиткой, обволакиванием герметиком, заливкой полимером, а также опрессовкой расплавленным термопластическим или термореактивным материалом.

- 8. Пропитка - процесс герметизации гигроскопичных (поглощение влаги) изделий путем заполнения пор, капилляров, трещин, воздушных зазоров диэлектрическими

- 9. Наиболее дешевыми являются полимерные корпуса, получаемые путем опрессовки микросхемы компаундом. Полимерные корпуса используют в основном для

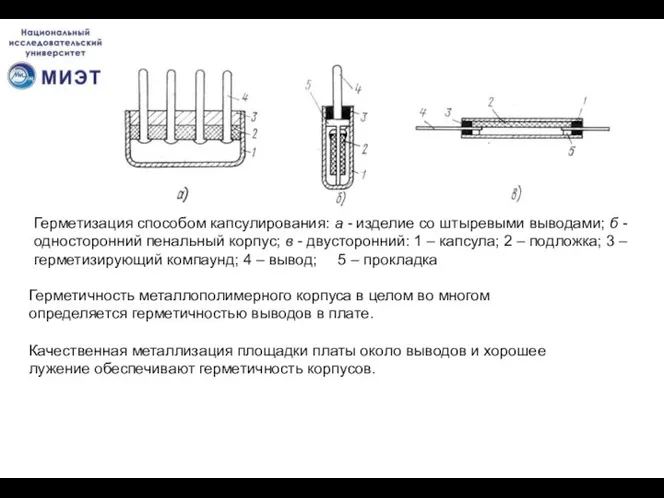

- 10. Герметизация способом капсулирования: а - изделие со штыревыми выводами; б - односторонний пенальный корпус; в -

- 11. КОНТРОЛЬ КАЧЕСТВА ГЕРМЕТИЗАЦИИ Методы выходного контроля разделяются на две группы: неразрушающие и разрушающие. К группе неразрушающих

- 12. КОНТРОЛЬ КАЧЕСТВА ГЕРМЕТИЗАЦИИ Наиболее точным является радиоактивный метод (чувствительность 10-8…5*10-9 мкм рт.ст. -л/с). Образцы, подлежащие испытанию,

- 13. КОНТРОЛЬ КАЧЕСТВА ГЕРМЕТИЗАЦИИ При проверке герметичности вакуум-жидкостным методом микросхемы помещают в емкость с керосином или уайт-спиритом,

- 14. БСС, ФСС Разработаны и выпускаются стекла двух типов: некристаллизующиеся (vitreous glasses) и кристаллизующиеся (crystallising glasses). Некристаллизующееся

- 15. БСС, ФСС Чем мельче порошок, тем сложнее его изготавливать и тем дороже он стоит. Для кристаллизующихся

- 16. 1. Основное назначение стекла в электронике — получение герметичных спаев с металлами и керамикой. Такие спаи

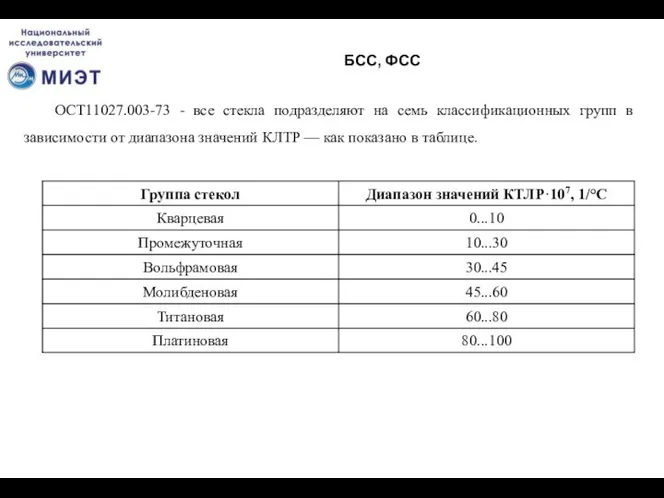

- 17. БСС, ФСС ОСТ11027.003-73 - все стекла подразделяют на семь классификационных групп в зависимости от диапазона значений

- 18. БСС Боросиликатные стекла. Стеклообразующими окислами этих стекол являются B2O3 (более 8 %) и SiO2. В свою

- 19. БСС Стеклоприпои применяют для соединения стекла с металлами, керамикой и другими стеклами без расплавления соединяемых материалов.

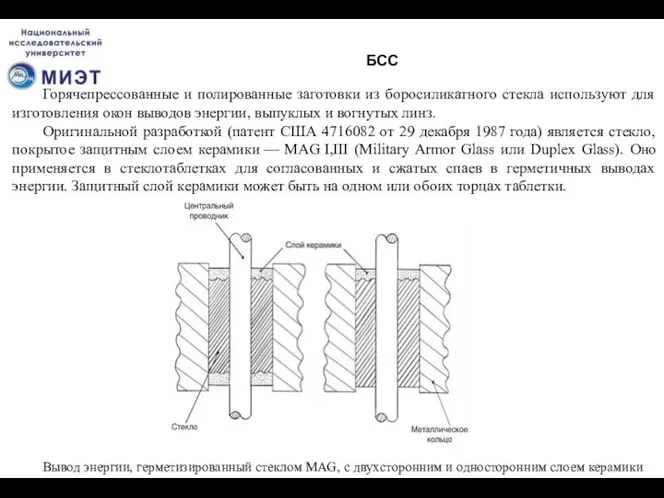

- 20. БСС Горячепрессованные и полированные заготовки из боросиликатного стекла используют для изготовления окон выводов энергии, выпуклых и

- 22. Скачать презентацию

Волшебный мир оригами в подготовительной группе №8

Волшебный мир оригами в подготовительной группе №8 Весенний гардероб

Весенний гардероб Чтобы путь был счастливым

Чтобы путь был счастливым ДЕНЬГИ – ТОВАР, КОТОРОГО НЕТ!

ДЕНЬГИ – ТОВАР, КОТОРОГО НЕТ! Они сражались за Родину…ВЕЛИКАЯ ОТЕЧЕСТВЕННАЯ ВОЙНА 1941г.-1945г.

Они сражались за Родину…ВЕЛИКАЯ ОТЕЧЕСТВЕННАЯ ВОЙНА 1941г.-1945г. Техника метания малого мяча

Техника метания малого мяча Счастливые отношения в семье. Вводный вебинар

Счастливые отношения в семье. Вводный вебинар Zivert

Zivert Market research on assistive driving devices for drivers with physical disability in ChinaZiqian WANGStudent at HEC Paris

Market research on assistive driving devices for drivers with physical disability in ChinaZiqian WANGStudent at HEC Paris Создание сайта для музея школы

Создание сайта для музея школы Happy New Year

Happy New Year Презентация на тему Кровотечения и помощь при них

Презентация на тему Кровотечения и помощь при них  Знакомство и особенности деятельности театральных, творческих коллективов и фольклорных студий города Санкт-Петербурга

Знакомство и особенности деятельности театральных, творческих коллективов и фольклорных студий города Санкт-Петербурга Резьба по дереву

Резьба по дереву Фотокросс! Старт

Фотокросс! Старт Как осознанность помогает преодолеть страх смерти

Как осознанность помогает преодолеть страх смерти Нахождение общего количества единиц определённого разряда в данном числе

Нахождение общего количества единиц определённого разряда в данном числе Признаки делимости на 9 и на 3 (5 класс)

Признаки делимости на 9 и на 3 (5 класс) Презентация на тему Жизнь на разных материках (5 класс)

Презентация на тему Жизнь на разных материках (5 класс) Гимн России

Гимн России Василий Андреевич Тропинин. Портрет Пушкина

Василий Андреевич Тропинин. Портрет Пушкина Зоогостиница Пушистые лапки. Бизнес-план

Зоогостиница Пушистые лапки. Бизнес-план Презентация на тему Технологический процесс выхода предприятия на внешний рынок

Презентация на тему Технологический процесс выхода предприятия на внешний рынок  ГЕСТОЗ: современные представления об этиопатогенезе, диагностике

ГЕСТОЗ: современные представления об этиопатогенезе, диагностике Детская агрессивность и ее причины

Детская агрессивность и ее причины Антон Павлович Чехов

Антон Павлович Чехов Городецкая роспись

Городецкая роспись Знам'янська дирекція залізничних перевезень. Комерційний відділ, виробничий підрозділ

Знам'янська дирекція залізничних перевезень. Комерційний відділ, виробничий підрозділ