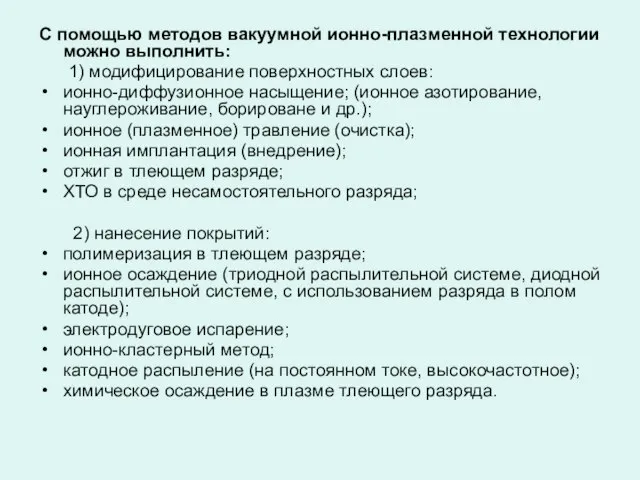

Слайд 2С помощью методов вакуумной ионно-плазменной технологии можно выполнить:

1) модифицирование поверхностных слоев:

ионно-диффузионное

насыщение; (ионное азотирование, науглероживание, борироване и др.);

ионное (плазменное) травление (очистка);

ионная имплантация (внедрение);

отжиг в тлеющем разряде;

ХТО в среде несамостоятельного разряда;

2) нанесение покрытий:

полимеризация в тлеющем разряде;

ионное осаждение (триодной распылительной системе, диодной распылительной системе, с использованием разряда в полом катоде);

электродуговое испарение;

ионно-кластерный метод;

катодное распыление (на постоянном токе, высокочастотное);

химическое осаждение в плазме тлеющего разряда.

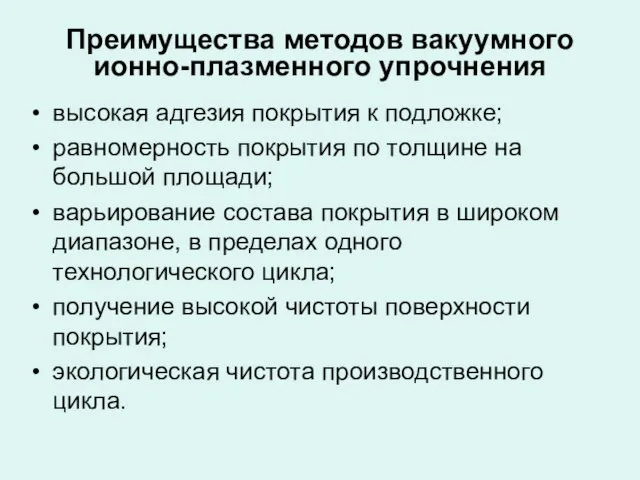

Слайд 3Преимущества методов вакуумного ионно-плазменного упрочнения

высокая адгезия покрытия к подложке;

равномерность покрытия по толщине

на большой площади;

варьирование состава покрытия в широком диапазоне, в пределах одного технологического цикла;

получение высокой чистоты поверхности покрытия;

экологическая чистота производственного цикла.

Слайд 4Ионное распыление

Ионные распылители разделяют на две группы:

плазмоионные, в которых мишень находится

в газоразрядной плазме, создаваемой с помощью тлеющего, дугового и высокочастотного разряда. Распыление происходит в результате бомбардировки мишени ионами, извлекаемыми из плазмы;

автономные источники без фокусировки и с фокусировкой ионных пучков, бомбардирующих мишень.

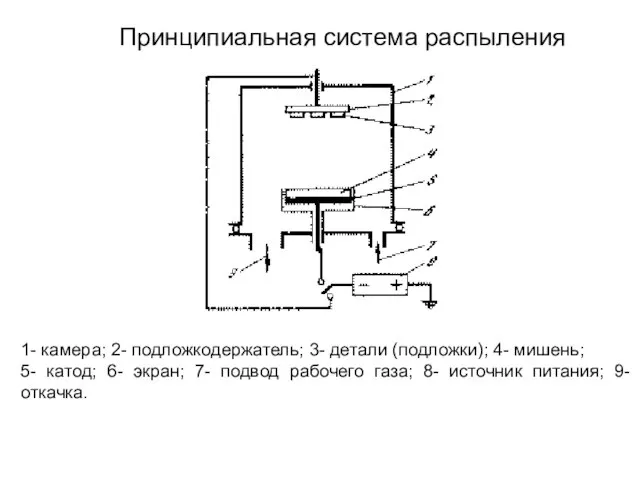

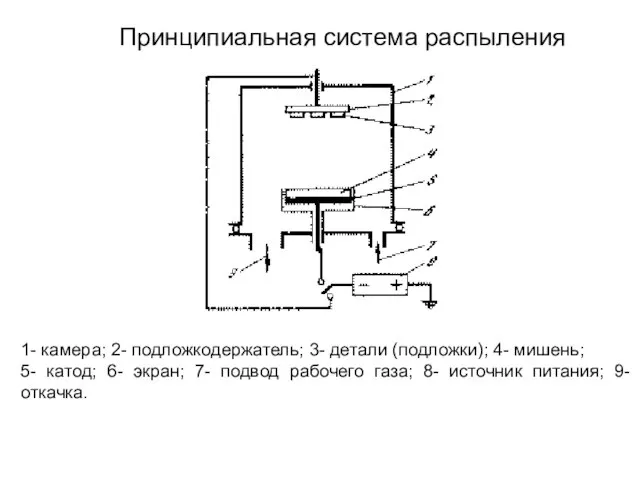

Слайд 5Принципиальная система распыления

1- камера; 2- подложкодержатель; 3- детали (подложки); 4- мишень;

5-

катод; 6- экран; 7- подвод рабочего газа; 8- источник питания; 9- откачка.

Слайд 6ХТО в среде тлеющего разряда

Диффузионные установки с тлеющим разрядом используются для

проведения процессов азотирования, цементации, силицирования и других видов ХТО из газовой фазы. Глубина диффузионного слоя достигает нескольких миллиметров при равномерном насыщении всей поверхности изделия. Процесс ведется при пониженном давлении, равном 10-1 – 10-3 Па, что обеспечивает существование тлеющего разряда.

Преимущества применения тлеющего разряда :

высокий коэффициент использования электроэнергии (расход только на ионизацию газа и нагрев детали);

уменьшение длительности процесса, за счет быстрого нагрева до температуры насыщения;

увеличения активности газовой среды и поверхностного слоя;

возможность получения покрытий из тугоплавких металлов, сплавов и химических соединений.

Недостатки процесса:

низкое давление в камере (10-1 Па), малая производительность, работа в периодическом режиме,

невозможность обработки длинномерных изделий (например, труб),

значительный расход электроэнергии

высокая стоимость установок.

Слайд 7Ионно-диффузионное насыщение

Преимущества перед процессом обычного газового азотирования:

сокращение длительности цикла в 3-5 раз;

уменьшение

деформации деталей в 3-5 раз;

возможность проведения регулируемых процессов азотирования с получением слоев с заданным составом и структурой;

возможность уменьшения температуры процесса азотирования до 350-400 0С, что позволяет избежать разупрочнения материалы сердцевины изделий;

уменьшение хрупкости слоя и повышение его служебных характеристик;

простота защиты отдельных участков деталей от азотирования;

устранение опасности взрыва печи;

снижение удельных расходов электрической энергии в 1,5-2 раза и рабочего газа в 30-50 раз;

улучшения условий труда термистов.

Недостатки:

невозможность ускорения процесса путем увеличения плотности ионного потока, т.к. в результате перегрева деталей снижается поверхностная твердость;

интенсификация процесса ионного азотирования;

наложение магнитного поля с целью увеличения плотности тока и снижения давления газа;

за счет создания поверхности детали заданной дефектности (предварительное пластическое деформирование, термическая обработка).

Слайд 8Установка ионной цементации ЭВТ 25

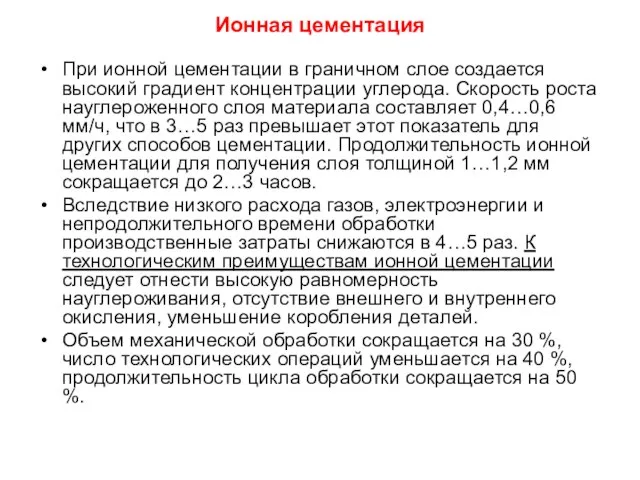

Слайд 9Ионная цементация

При ионной цементации в граничном слое создается высокий градиент концентрации углерода.

Скорость роста науглероженного слоя материала составляет 0,4…0,6 мм/ч, что в 3…5 раз превышает этот показатель для других способов цементации. Продолжительность ионной цементации для получения слоя толщиной 1…1,2 мм сокращается до 2…3 часов.

Вследствие низкого расхода газов, электроэнергии и непродолжительного времени обработки производственные затраты снижаются в 4…5 раз. К технологическим преимуществам ионной цементации следует отнести высокую равномерность науглероживания, отсутствие внешнего и внутреннего окисления, уменьшение коробления деталей.

Объем механической обработки сокращается на 30 %, число технологических операций уменьшается на 40 %, продолжительность цикла обработки сокращается на 50 %.

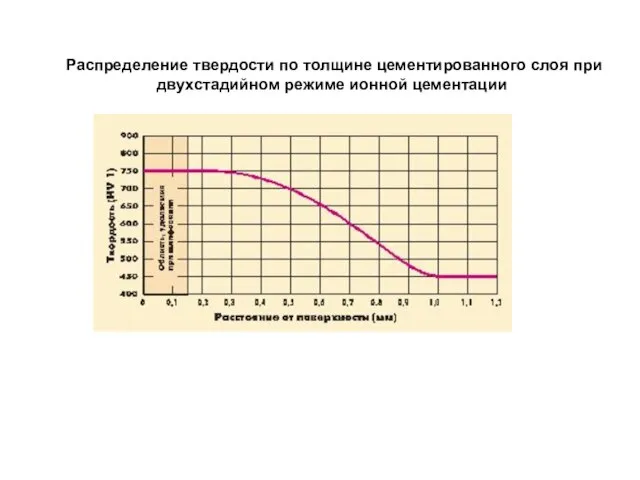

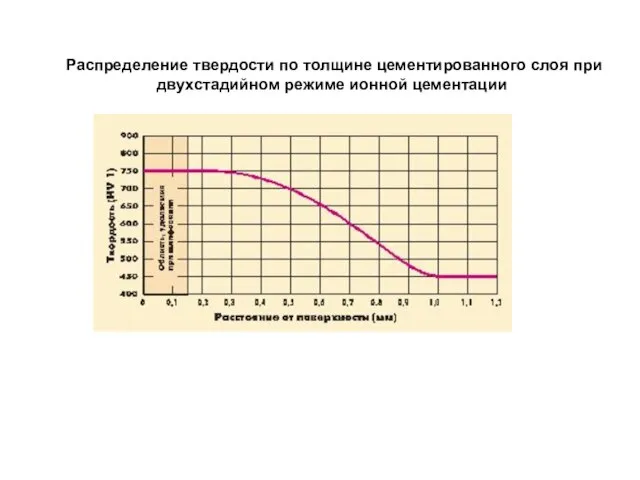

Слайд 10

Распределение твердости по толщине цементированного слоя при двухстадийном режиме ионной цементации

Слайд 11 Внешний вид установки для ионного азотирования

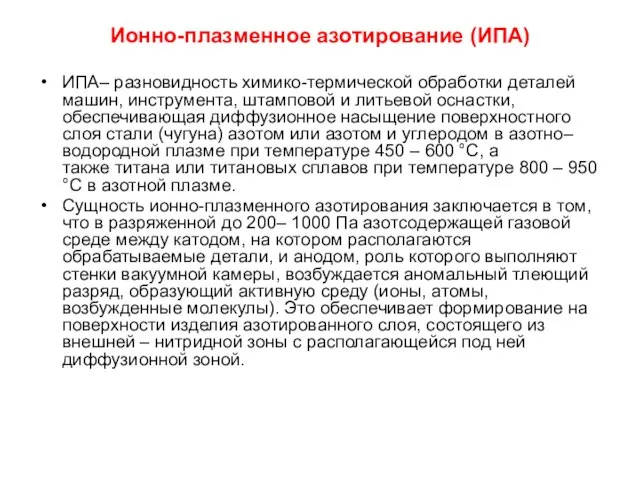

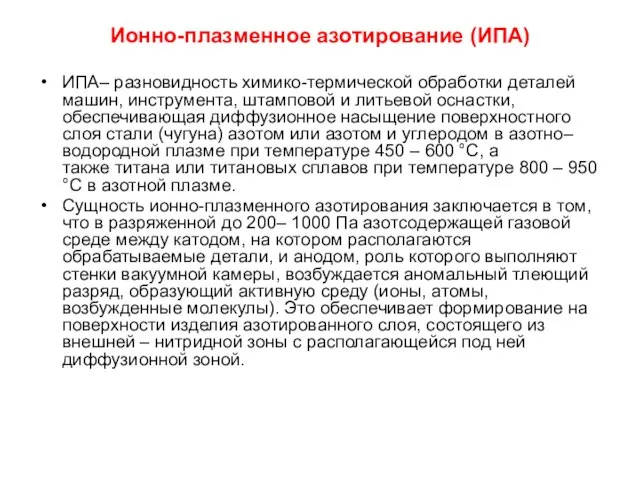

Слайд 13Ионно-плазменное азотирование (ИПА)

ИПА– разновидность химико-термической обработки деталей машин, инструмента, штамповой и литьевой

оснастки, обеспечивающая диффузионное насыщение поверхностного слоя стали (чугуна) азотом или азотом и углеродом в азотно–водородной плазме при температуре 450 – 600 °С, а также титана или титановых сплавов при температуре 800 – 950 °С в азотной плазме.

Сущность ионно-плазменного азотирования заключается в том, что в разряженной до 200– 1000 Па азотсодержащей газовой среде между катодом, на котором располагаются обрабатываемые детали, и анодом, роль которого выполняют стенки вакуумной камеры, возбуждается аномальный тлеющий разряд, образующий активную среду (ионы, атомы, возбужденные молекулы). Это обеспечивает формирование на поверхности изделия азотированного слоя, состоящего из внешней – нитридной зоны с располагающейся под ней диффузионной зоной.

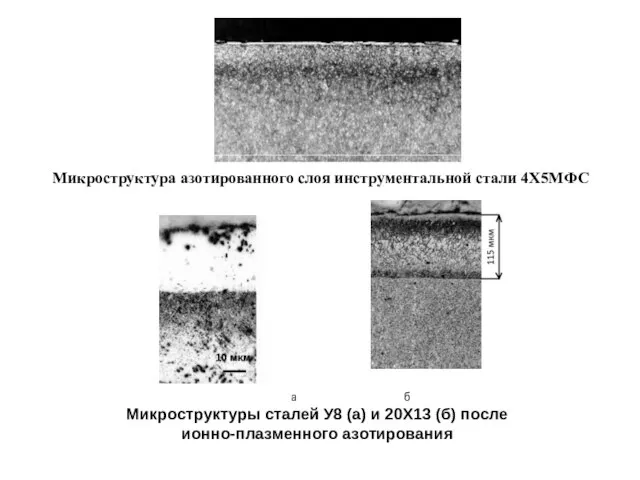

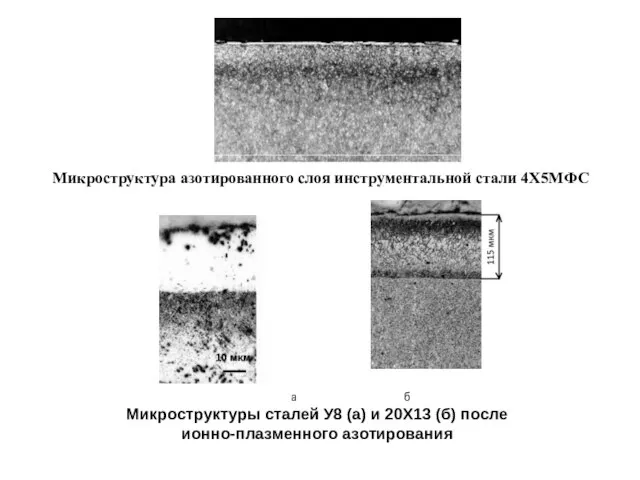

Слайд 14Микроструктура азотированного слоя инструментальной стали 4Х5МФС

Слайд 16Установка УА-63-950/3400 с изменяемой геометрией рабочей камеры (высота 1,7 или 3,4 м)

Слайд 17

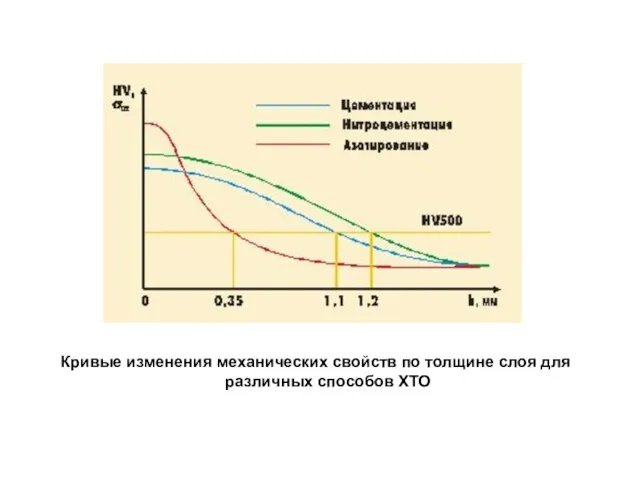

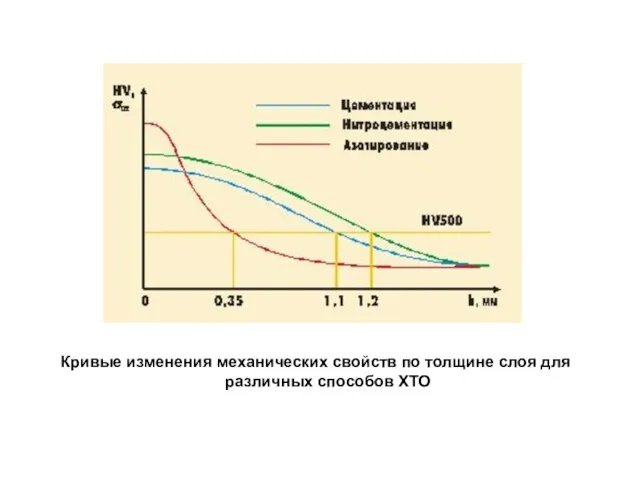

Кривые изменения механических свойств по толщине слоя для различных способов ХТО

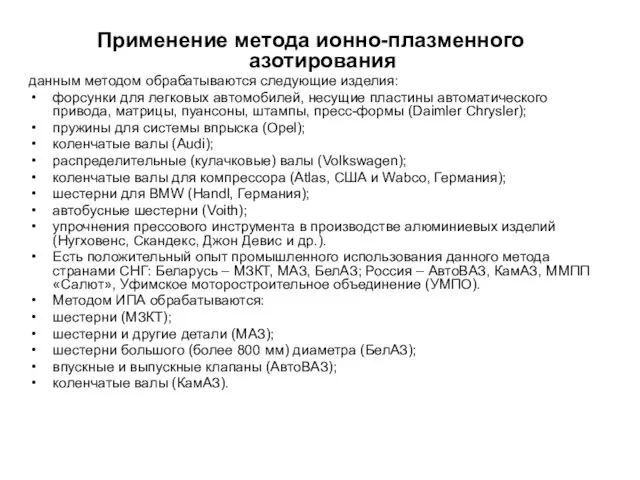

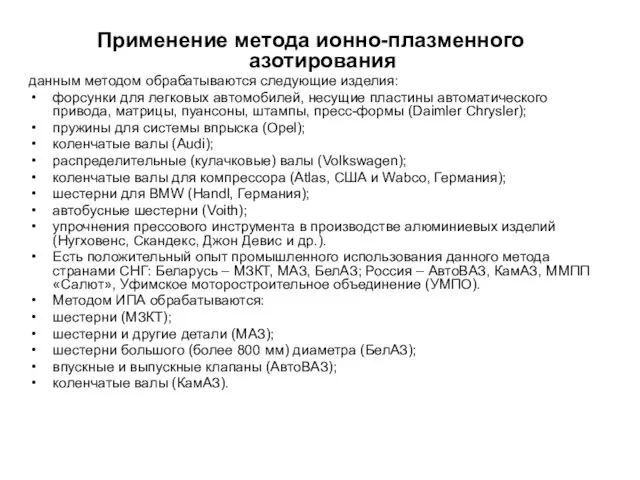

Слайд 18Применение метода ионно-плазменного азотирования

данным методом обрабатываются следующие изделия:

форсунки для легковых

автомобилей, несущие пластины автоматического привода, матрицы, пуансоны, штампы, пресс-формы (Daimler Chrysler);

пружины для системы впрыска (Opel);

коленчатые валы (Audi);

распределительные (кулачковые) валы (Volkswagen);

коленчатые валы для компрессора (Atlas, США и Wabco, Германия);

шестерни для BMW (Handl, Германия);

автобусные шестерни (Voith);

упрочнения прессового инструмента в производстве алюминиевых изделий (Нугховенс, Скандекс, Джон Девис и др.).

Есть положительный опыт промышленного использования данного метода странами СНГ: Беларусь – МЗКТ, МАЗ, БелАЗ; Россия – АвтоВАЗ, КамАЗ, ММПП «Салют», Уфимское моторостроительное объединение (УМПО).

Методом ИПА обрабатываются:

шестерни (МЗКТ);

шестерни и другие детали (МАЗ);

шестерни большого (более 800 мм) диаметра (БелАЗ);

впускные и выпускные клапаны (АвтоВАЗ);

коленчатые валы (КамАЗ).

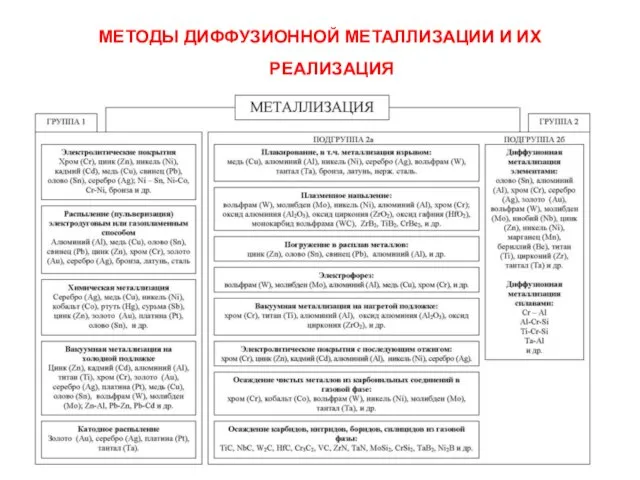

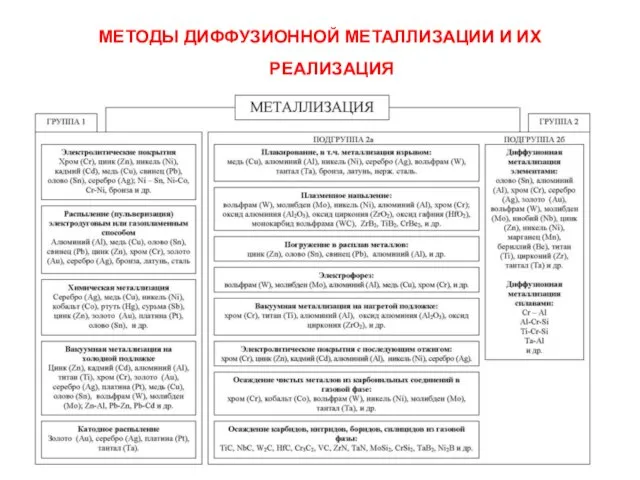

Слайд 19МЕТОДЫ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ И ИХ РЕАЛИЗАЦИЯ

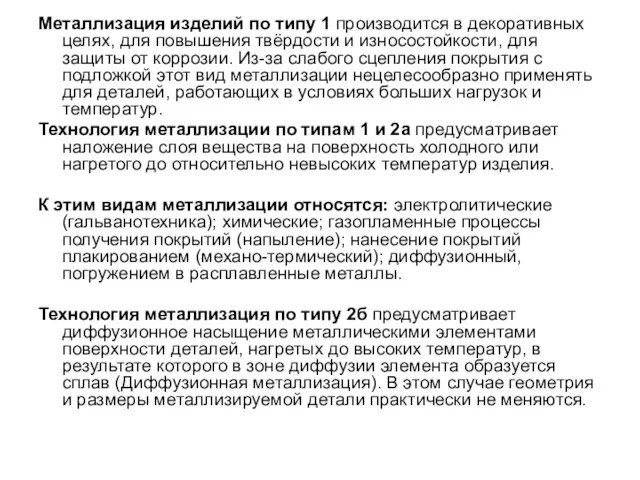

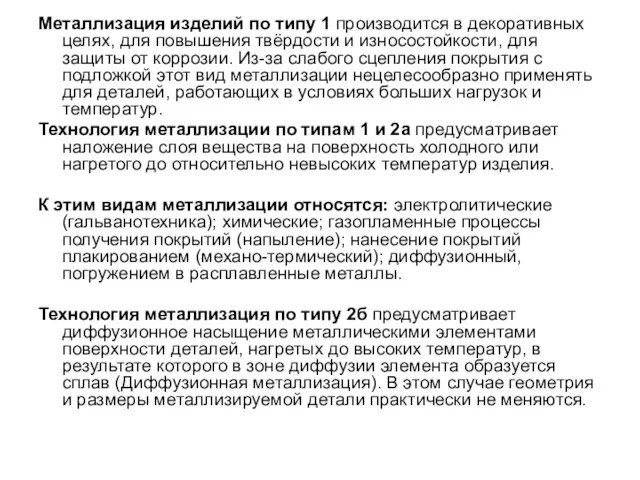

Слайд 20Металлизация изделий по типу 1 производится в декоративных целях, для повышения твёрдости

и износостойкости, для защиты от коррозии. Из-за слабого сцепления покрытия с подложкой этот вид металлизации нецелесообразно применять для деталей, работающих в условиях больших нагрузок и температур.

Технология металлизации по типам 1 и 2а предусматривает наложение слоя вещества на поверхность холодного или нагретого до относительно невысоких температур изделия.

К этим видам металлизации относятся: электролитические (гальванотехника); химические; газопламенные процессы получения покрытий (напыление); нанесение покрытий плакированием (механо-термический); диффузионный, погружением в расплавленные металлы.

Технология металлизация по типу 2б предусматривает диффузионное насыщение металлическими элементами поверхности деталей, нагретых до высоких температур, в результате которого в зоне диффузии элемента образуется сплав (Диффузионная металлизация). В этом случае геометрия и размеры металлизируемой детали практически не меняются.

Презентация на тему Сила упругости Закон гука вес тела

Презентация на тему Сила упругости Закон гука вес тела

Развитие инновационных компаний в России; движущие и сдерживающие силы

Развитие инновационных компаний в России; движущие и сдерживающие силы Самоопределение учащихся гимназии в будущей профессии

Самоопределение учащихся гимназии в будущей профессии «Стабильный успех»

«Стабильный успех» Донбасс – мое Отечество!

Донбасс – мое Отечество! Библиотечный урок для начинающих

Библиотечный урок для начинающих Сопровождение детей с ОВЗ

Сопровождение детей с ОВЗ Всемирные выставки как витрина и стимулятор промышленного прогресса

Всемирные выставки как витрина и стимулятор промышленного прогресса  Принципы менеджмента качества

Принципы менеджмента качества Благотворителността в интернет Димитър Симов Лукрат 19 октомври 2010 6-та годишна дарителска конференция на Български дарителски

Благотворителността в интернет Димитър Симов Лукрат 19 октомври 2010 6-та годишна дарителска конференция на Български дарителски  Электрическое поле 10 класс

Электрическое поле 10 класс Вступительный экзамен в СНК “Эскулап”

Вступительный экзамен в СНК “Эскулап” Правила поведения в ж/д транспорте

Правила поведения в ж/д транспорте Dele A2. Palabras

Dele A2. Palabras Домашний шоколад

Домашний шоколад dd1ca877a4af33ca

dd1ca877a4af33ca Система персонифицированного учета для здравоохранения на базе решения SAP ERP 2005 ЦЕЛЬ Создание типового решени

Система персонифицированного учета для здравоохранения на базе решения SAP ERP 2005 ЦЕЛЬ Создание типового решени Всероссийский день Материнства

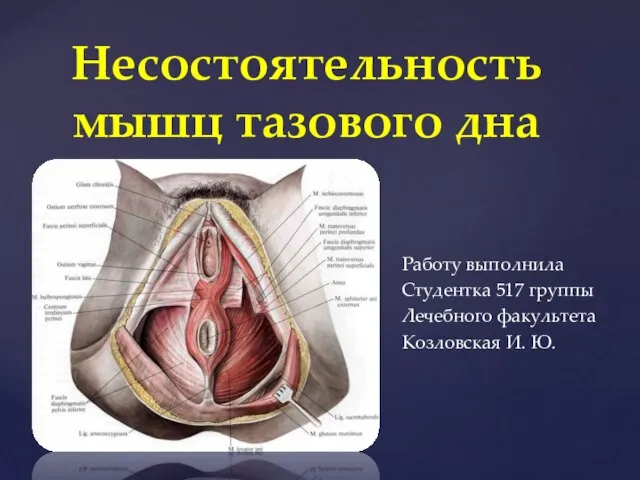

Всероссийский день Материнства Несостоятельность мышц тазового дна

Несостоятельность мышц тазового дна 207847

207847 Милли Симмондс

Милли Симмондс Лекція_2

Лекція_2 Vacuum transistors

Vacuum transistors ПроектФилимоновская глиняная игрушка

ПроектФилимоновская глиняная игрушка Озера Евразии. Онежское озеро

Озера Евразии. Онежское озеро Услуги массажа с выездом на дом

Услуги массажа с выездом на дом My future

My future Охрана природы осенью (2 класс)

Охрана природы осенью (2 класс)