Содержание

- 2. II. Расчет учебного времени

- 3. Управление - это процесс планирования, организации, мотивации и контроля, необходимый для того, чтобы сформулировать и достичь

- 4. Модель процесса контроля

- 5. Модель процесса менеджмента качества

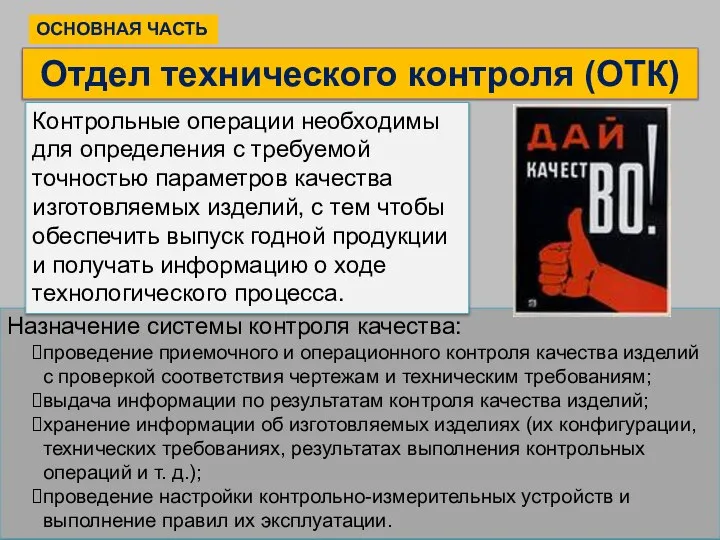

- 6. Назначение системы контроля качества: проведение приемочного и операционного контроля качества изделий с проверкой соответствия чертежам и

- 7. 1. Структура производственного контроля качества изделий.

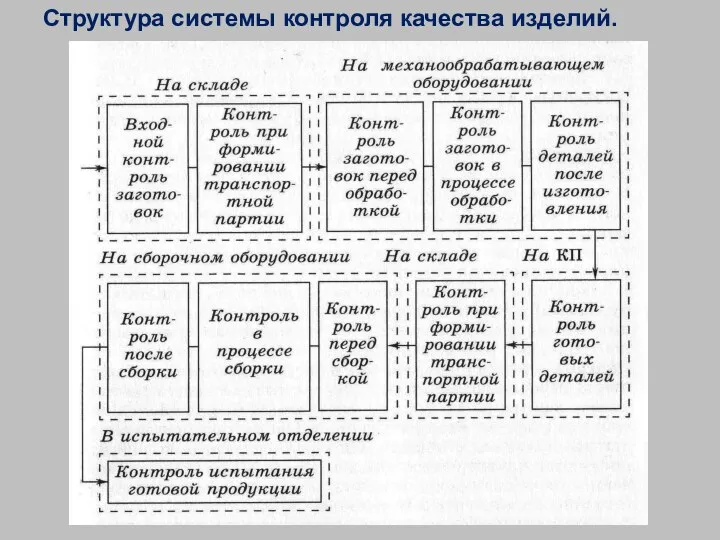

- 8. Структура системы контроля качества изделий.

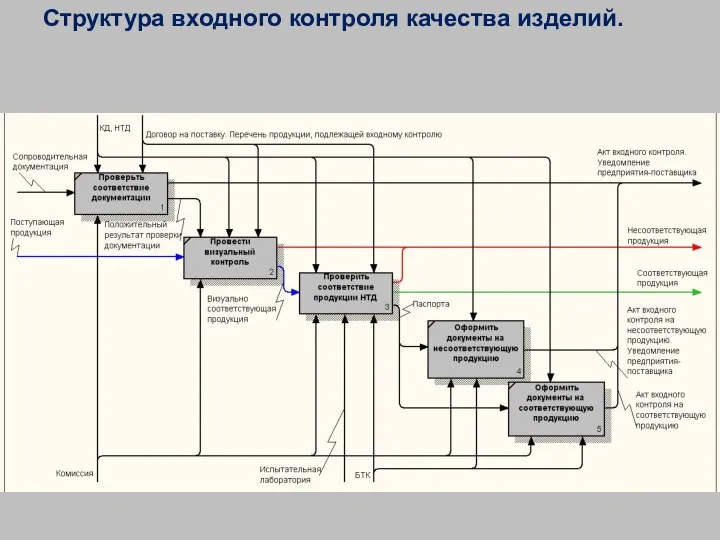

- 9. Структура входного контроля качества изделий.

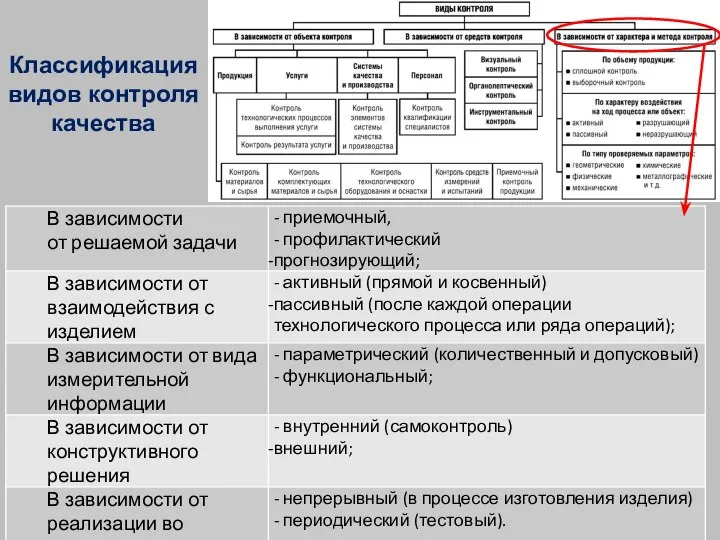

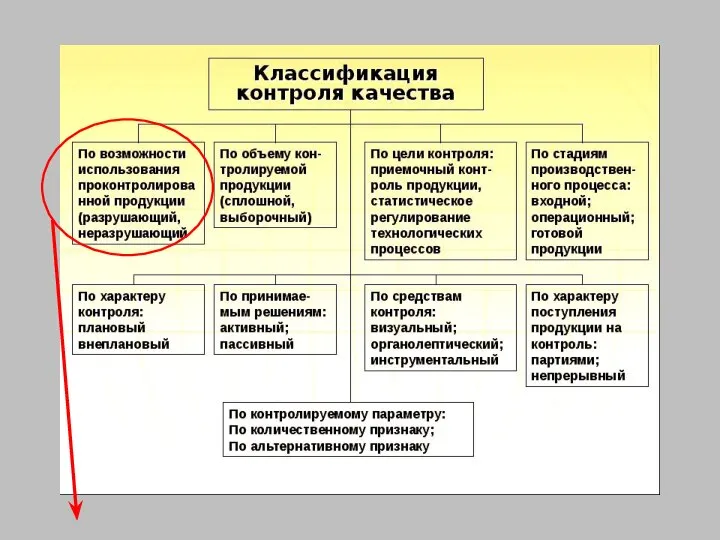

- 10. 2. Классификация видов контроля качества

- 11. Классификация видов контроля качества

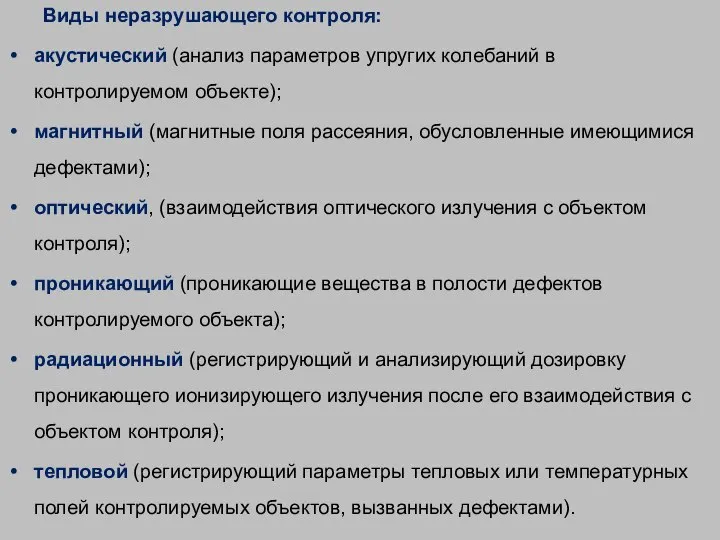

- 13. Виды неразрушающего контроля: акустический (анализ параметров упругих колебаний в контролируемом объекте); магнитный (магнитные поля рассеяния, обусловленные

- 14. 3. Основные направления автоматизации контрольных операций Контрольные операции необходимы для определения с требуемой точностью параметров качества

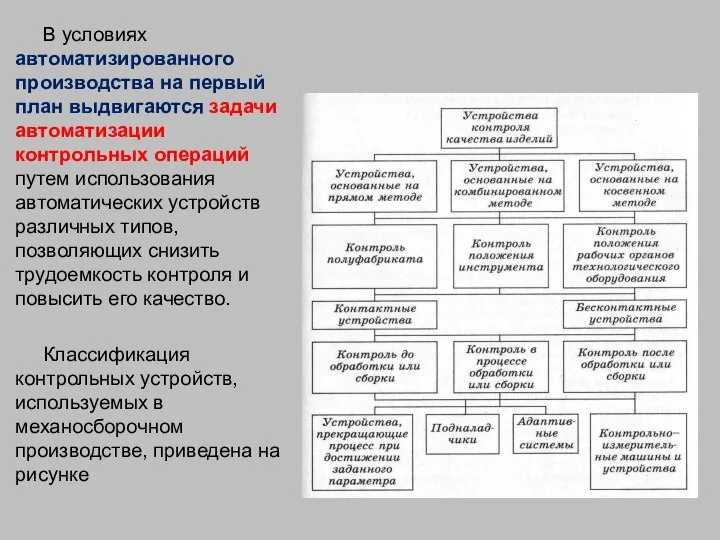

- 15. В условиях автоматизированного производства на первый план выдвигаются задачи автоматизации контрольных операций путем использования автоматических устройств

- 16. В качестве автоматических контрольных средств в автоматизированном поточном производстве применяют контрольно-сортировочные автоматы (КСА), а в ГПС

- 17. Требования к КИМ в массовом производстве: надежность и простота обслуживания, доступность рабочей зоны, высокая точность измерения,

- 18. Собранные изделия в ряде случаев должны подвергаться испытаниям, цель которых — установить, правильно ли взаимодействуют его

- 20. Скачать презентацию

Развитие сети общеобразовательных учреждений региона

Развитие сети общеобразовательных учреждений региона Стратегия формирования привлекательности товарного предложения

Стратегия формирования привлекательности товарного предложения Стихийные группы и массовые движения

Стихийные группы и массовые движения Колобок

Колобок Две войны А.Гайдара. Боевая молодость. Гражданская война. «Ударился навек в революцию…»

Две войны А.Гайдара. Боевая молодость. Гражданская война. «Ударился навек в революцию…» Первая поющая телебашня

Первая поющая телебашня Физические способности и физическая подготовка

Физические способности и физическая подготовка Потребности человека. Рисуночный тест

Потребности человека. Рисуночный тест Презентация на тему Вьетнамская война

Презентация на тему Вьетнамская война  2009 – год повышения качества обслуживания клиентов

2009 – год повышения качества обслуживания клиентов Тренинг-семинар "Информационные ресурсы, аналитические методы и инструменты для оценки и продвижения результатов научной деятел

Тренинг-семинар "Информационные ресурсы, аналитические методы и инструменты для оценки и продвижения результатов научной деятел АДМС и датчики. Воронеж, 2020 год

АДМС и датчики. Воронеж, 2020 год Проблемы реализации Федерального Закона № 210 –ФЗ «Об организации предоставления государственных и муниципальных услуг»

Проблемы реализации Федерального Закона № 210 –ФЗ «Об организации предоставления государственных и муниципальных услуг» Нидерланды 1477 – 1648 гг.

Нидерланды 1477 – 1648 гг. Обращение в кризисный центр женщинам

Обращение в кризисный центр женщинам Давление воздуха и осадки на разных широтах

Давление воздуха и осадки на разных широтах Безпечний Інтернет

Безпечний Інтернет По страницам Красной книги Кировской области

По страницам Красной книги Кировской области Сказки

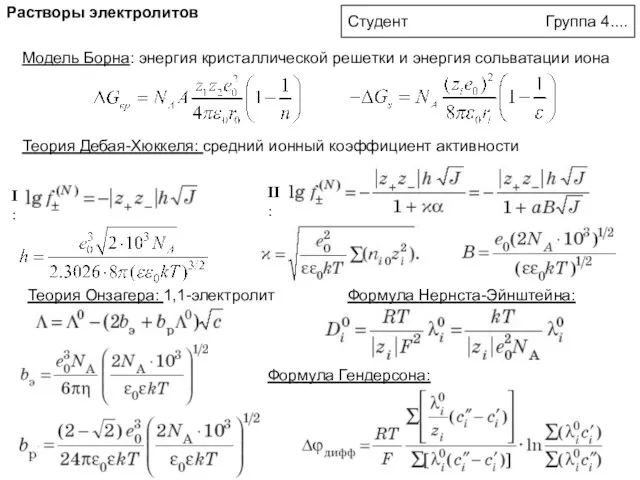

Сказки Растворы электролитов

Растворы электролитов  Что такое Ч/С природного характера? Что из перечисленного не относят к ч/с природного характера? Наводнения Землетрясения Пожары В

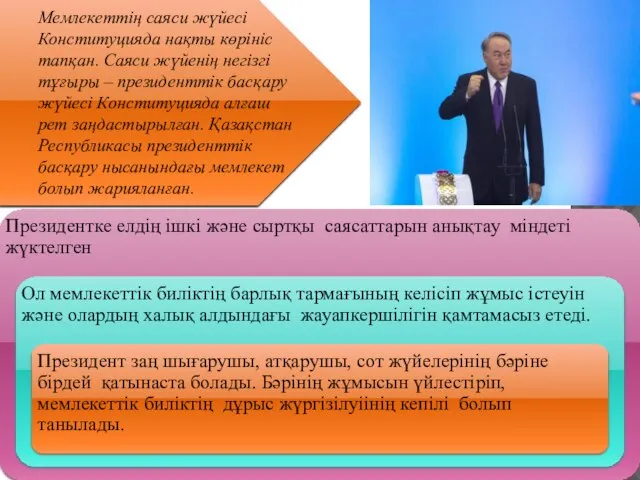

Что такое Ч/С природного характера? Что из перечисленного не относят к ч/с природного характера? Наводнения Землетрясения Пожары В Мемлекеттің саяси жүйесі Конституцияда нақты көрініс тапқан

Мемлекеттің саяси жүйесі Конституцияда нақты көрініс тапқан Нужна ли seo-оптимизация для интернет-магазина?

Нужна ли seo-оптимизация для интернет-магазина? Презентация на тему Грузия

Презентация на тему Грузия Конкурс эссе Я - законотворец - 2021

Конкурс эссе Я - законотворец - 2021 Дети с синдромом дефицита внимания и гипервозбудимости: особенности, психолого-педагогические и медицинские аспекты, воздействие

Дети с синдромом дефицита внимания и гипервозбудимости: особенности, психолого-педагогические и медицинские аспекты, воздействие Презентация на тему Класс больших компьютеров

Презентация на тему Класс больших компьютеров  Требования и рекомендации по составлению и защите воспитательной системы класса (программы воспитания)

Требования и рекомендации по составлению и защите воспитательной системы класса (программы воспитания)