Содержание

- 2. АКТУАЛЬНОСТЬ данной темы заключается в широком применении волочильного оборудования и стремлении усовершенствования и модернизации стана для

- 3. ЗАДАЧИ РАБОТЫ: Провести аналитический и патентный обзор методов нагрева материала перед волочением: Физические основы Оборудование для

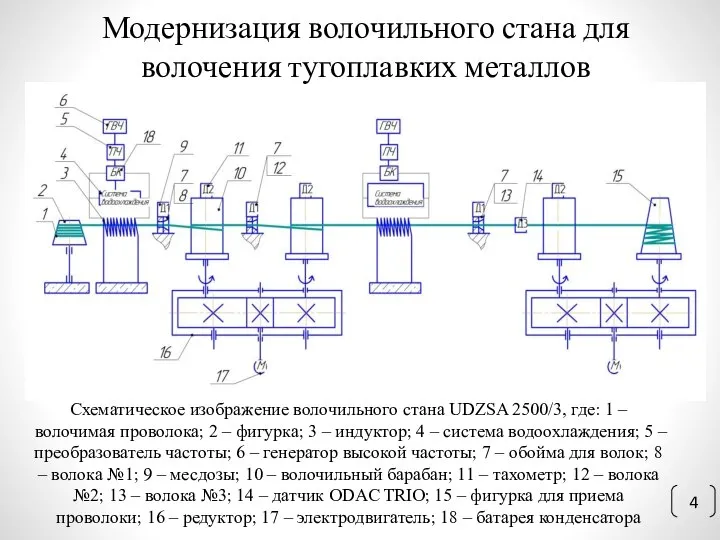

- 4. Модернизация волочильного стана для волочения тугоплавких металлов Схематическое изображение волочильного стана UDZSA 2500/3, где: 1 –

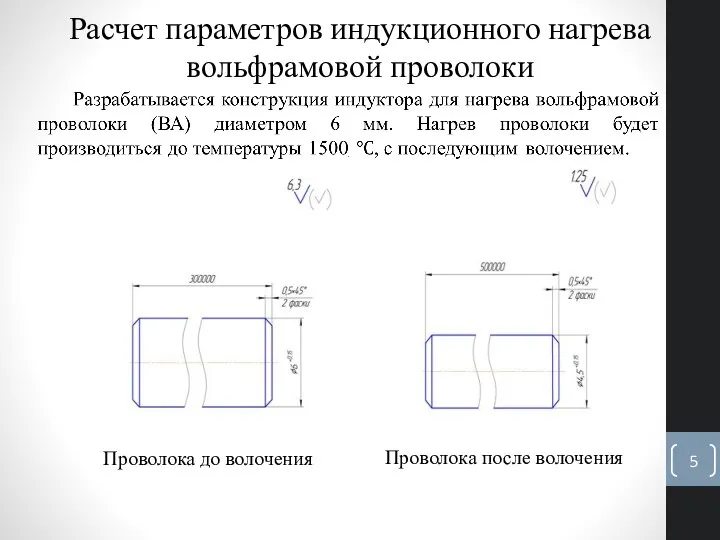

- 5. Расчет параметров индукционного нагрева вольфрамовой проволоки Проволока до волочения Проволока после волочения

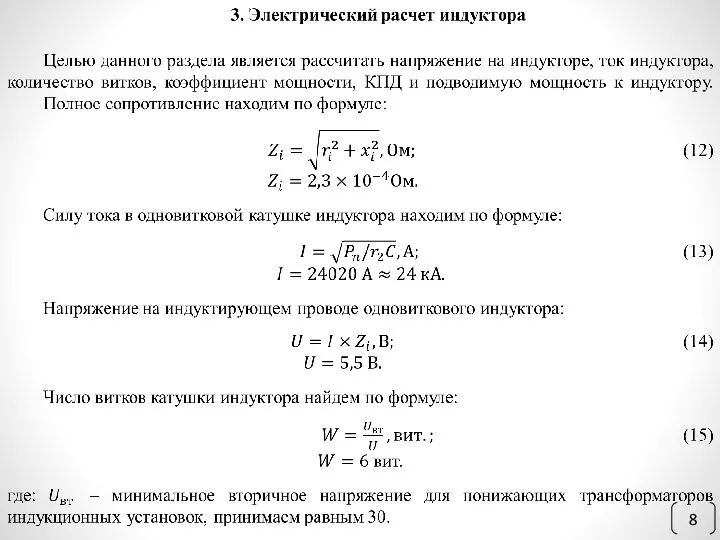

- 10. На основании проведенных расчетов по формулам был сконструирован соленоид индуктора

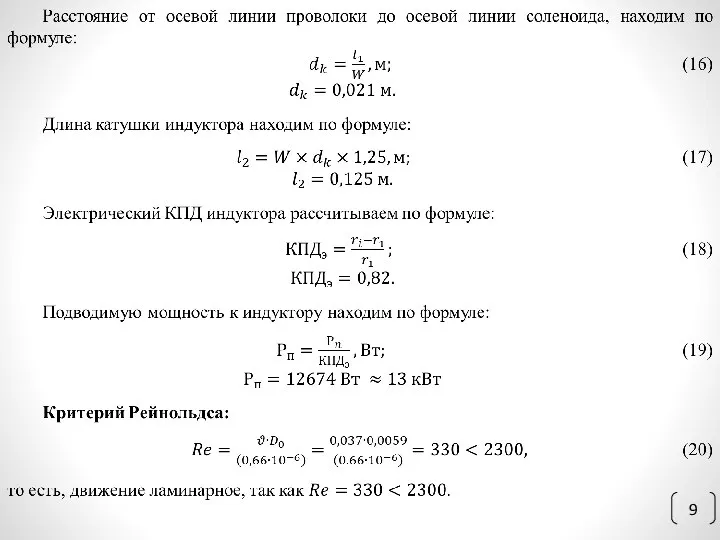

- 12. За счет протекающего по индуктору электрического тока происходит его нагрев. Разработана схема для охлаждения индуктора Принципиальная

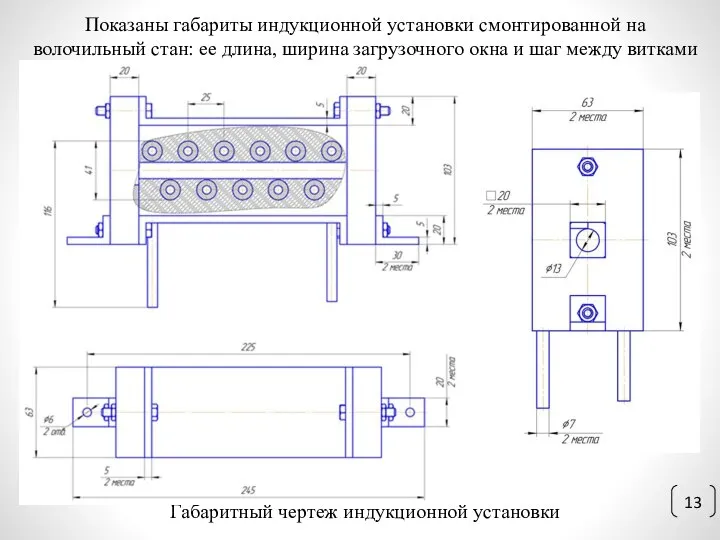

- 13. Габаритный чертеж индукционной установки Показаны габариты индукционной установки смонтированной на волочильный стан: ее длина, ширина загрузочного

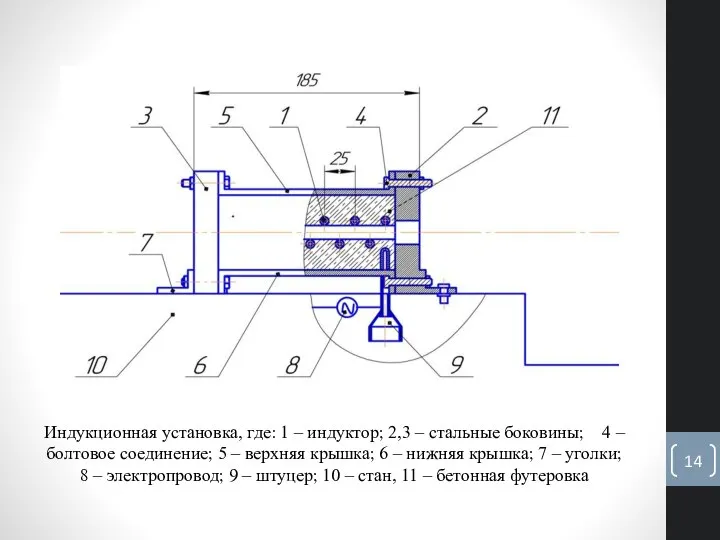

- 14. Индукционная установка, где: 1 – индуктор; 2,3 – стальные боковины; 4 – болтовое соединение; 5 –

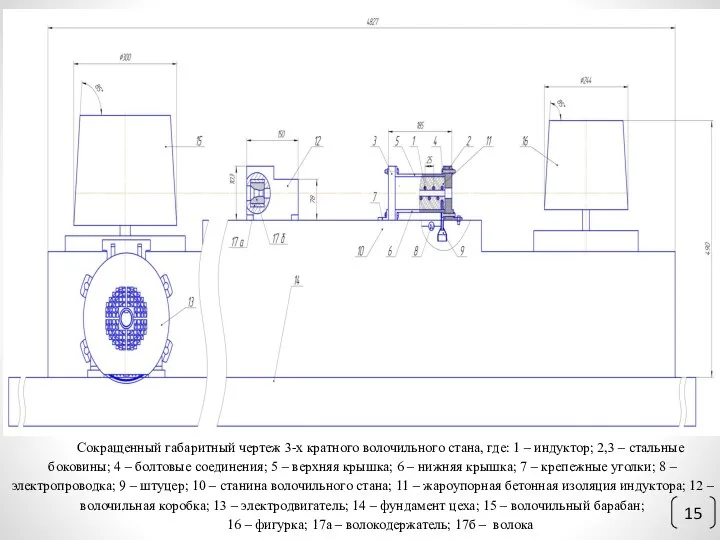

- 15. Сокращенный габаритный чертеж 3-х кратного волочильного стана, где: 1 – индуктор; 2,3 – стальные боковины; 4

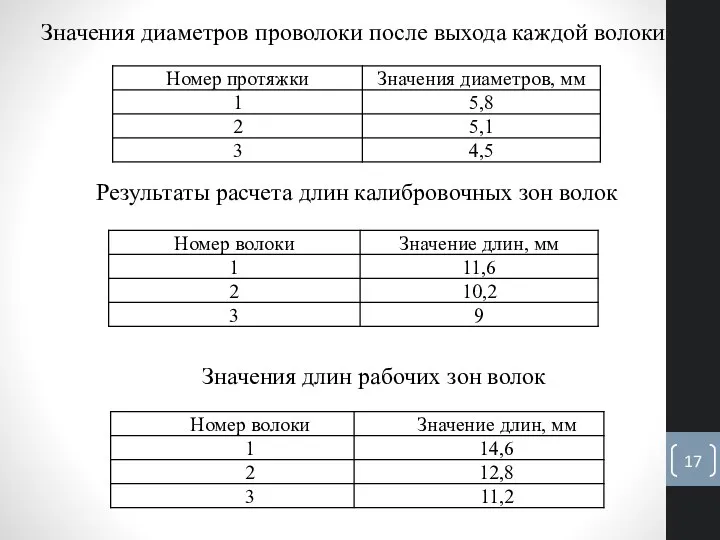

- 17. Значения диаметров проволоки после выхода каждой волоки Результаты расчета длин калибровочных зон волок Значения длин рабочих

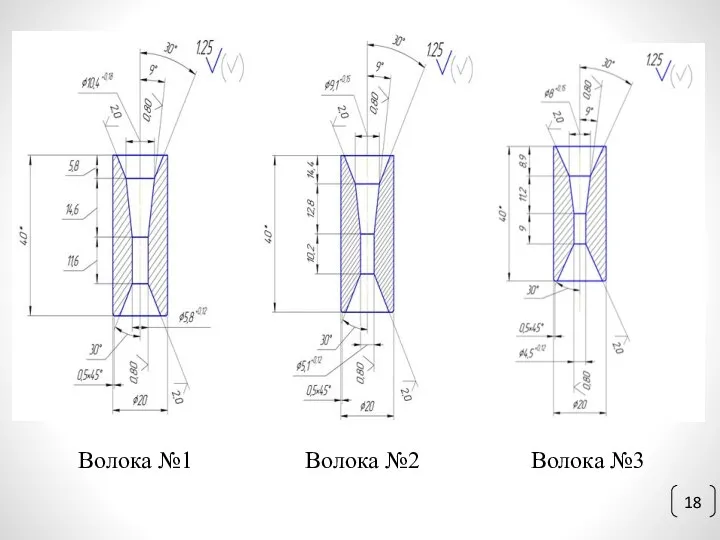

- 18. Волока №1 Волока №2 Волока №3

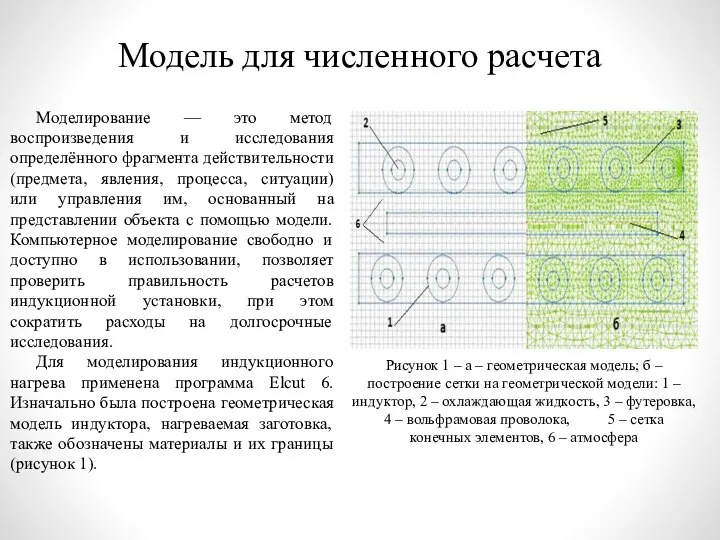

- 19. Модель для численного расчета Рисунок 1 – а – геометрическая модель; б – построение сетки на

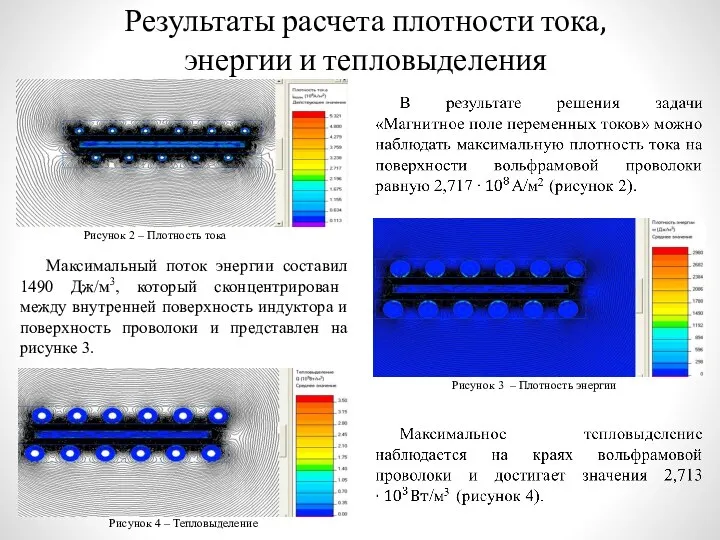

- 20. Результаты расчета плотности тока, энергии и тепловыделения Рисунок 2 – Плотность тока Максимальный поток энергии составил

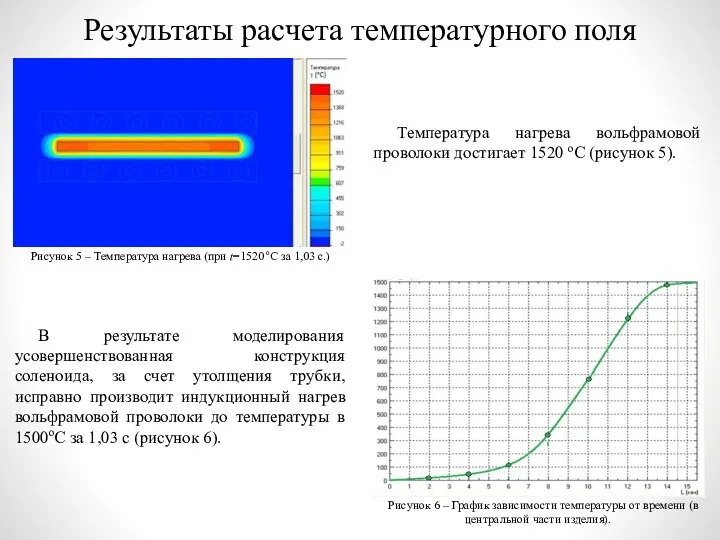

- 21. Результаты расчета температурного поля Температура нагрева вольфрамовой проволоки достигает 1520 оС (рисунок 5). Рисунок 5 –

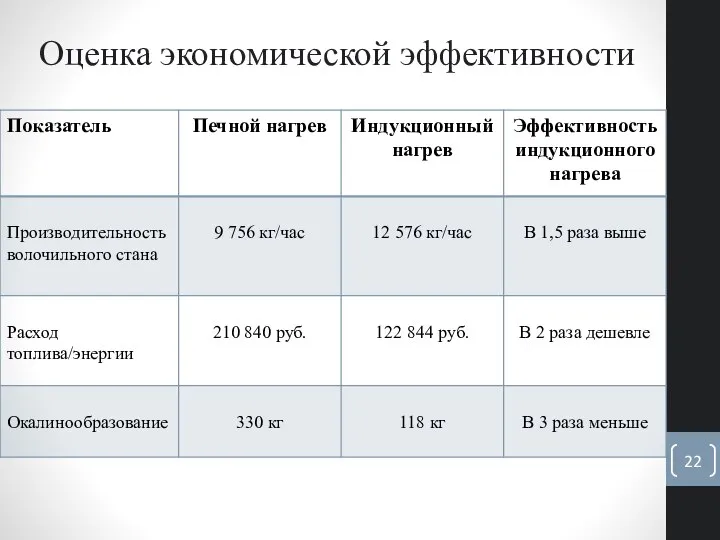

- 22. Оценка экономической эффективности

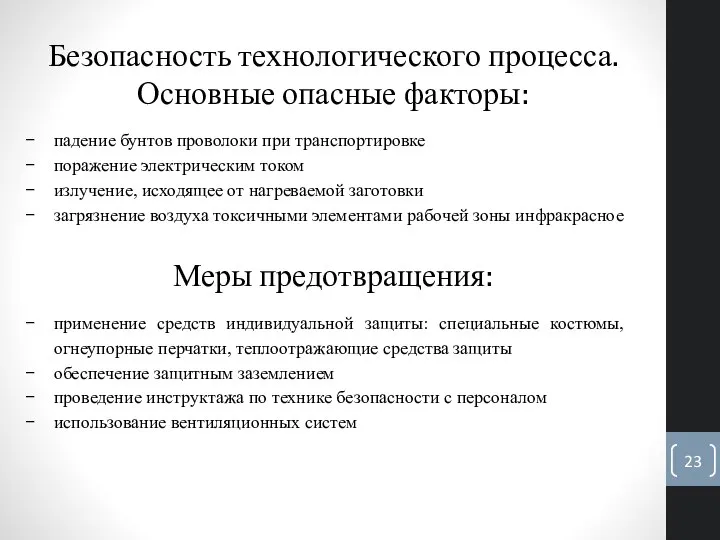

- 23. Безопасность технологического процесса. Основные опасные факторы: падение бунтов проволоки при транспортировке поражение электрическим током излучение, исходящее

- 24. Заключение В данной работе была разработана технология горячего волочения вольфрамовой проволоки, были найдены значения диаметров после

- 26. Скачать презентацию

Закон радиоактивного распада

Закон радиоактивного распада Тема 1.PR в пространстве маркетинга

Тема 1.PR в пространстве маркетинга Об итогах работы промышленного комплекса Курской области в январе-июле 2021 года

Об итогах работы промышленного комплекса Курской области в январе-июле 2021 года Австралия

Австралия Итоги работы дерматовенерологической службы Иркутской области за 2009 год, основные проблемы, пути решения, задачи на 2010 год.

Итоги работы дерматовенерологической службы Иркутской области за 2009 год, основные проблемы, пути решения, задачи на 2010 год. О формировании системы технического регулирования Таможенного союза

О формировании системы технического регулирования Таможенного союза Алгоритм как модель деятельности 10 класс

Алгоритм как модель деятельности 10 класс Урок толерантности

Урок толерантности Презентація

Презентація Роберт ван Оттердайк. Меры предотвращения порчи и уменьшения количества пищевых отходов

Роберт ван Оттердайк. Меры предотвращения порчи и уменьшения количества пищевых отходов Учебная практика

Учебная практика Результати виконання завдань державним службовцем, який займає посаду державної служби категорії Б або В

Результати виконання завдань державним службовцем, який займає посаду державної служби категорії Б або В Презентация для рекламодателей

Презентация для рекламодателей The cow. From Babylon to the present day

The cow. From Babylon to the present day интернет-буржуй Андрей Рябых

интернет-буржуй Андрей Рябых История города Рыбинска

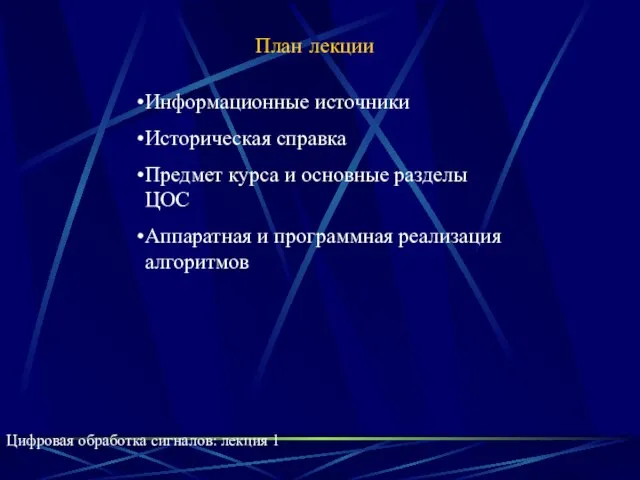

История города Рыбинска Цифровая обработка сигналов

Цифровая обработка сигналов Тема: «КАК ОБОЙТИ УПРАВЛЕНЧЕСКИЕ ЛОВУШКИ»

Тема: «КАК ОБОЙТИ УПРАВЛЕНЧЕСКИЕ ЛОВУШКИ» Феварин в терапии алкогольной зависимости

Феварин в терапии алкогольной зависимости Презентация на тему Электронное декларирование

Презентация на тему Электронное декларирование  Третья модель Macintosh на базе OS 7

Третья модель Macintosh на базе OS 7 Дикие и домашние животные 2 класс

Дикие и домашние животные 2 класс О структуре современного урока математики

О структуре современного урока математики George. Style

George. Style Psychology and Globalization: Understanding a Complex Relationship

Psychology and Globalization: Understanding a Complex Relationship Студент ТГСХА

Студент ТГСХА Методы измерения и анализа миграции

Методы измерения и анализа миграции Приглашение к Сотрудничеству

Приглашение к Сотрудничеству