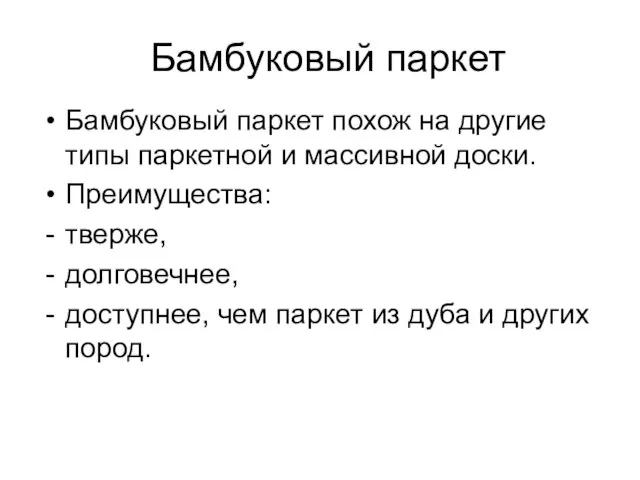

Слайд 2Бамбуковый паркет

Бамбуковый паркет похож на другие типы паркетной и массивной доски.

Преимущества:

тверже,

долговечнее,

доступнее, чем паркет из дуба и других пород.

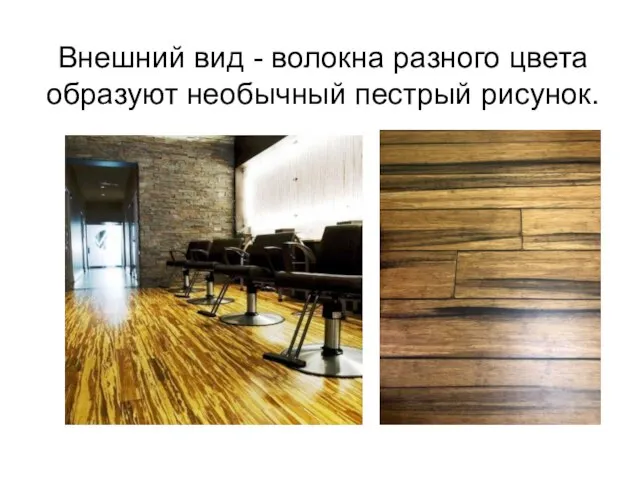

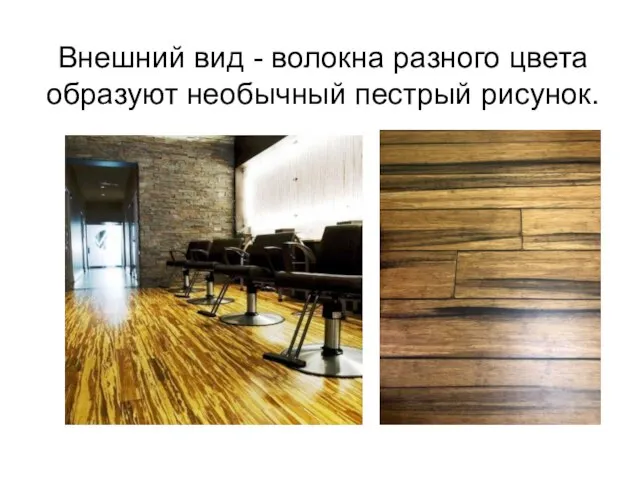

Слайд 3Внешний вид - волокна разного цвета образуют необычный пестрый рисунок.

Слайд 4Бамбук — это трава

Бамбук - многолетнее вечнозеленое растение семейства Злаковых.

Растет в

Южной и Восточной Азии.

Бамбук - возобновляемый природный ресурс.

Слайд 5Это одно из самых быстрорастущий растений на Земле.

Если дереву требуется от

20 до 120 лет, чтобы достичь зрелости, бамбук может достичь максимального роста уже за 3 года.

Это выносливое и довольно простое в содержании растение можно собирать без повреждения корня, поэтому его не нужно пересаживать каждый сезон

Слайд 6Виды паркетной доски

Горизонтальное расположение волокон - производится путем укладки волокон по горизонтали

последующим склеиванием. Такая структура воссоздает естественный вид бамбуковых стеблей. Такое напольное покрытие обладает средней прочностью.

Слайд 7Вертикальное - перед склеиванием волокна укладываются вертикально. Получаются узкие полосы. Такой тип

отличается более мягкой поверхностью.

Композитный паркет - производится методом прессования бамбуковой стружки с клеевым составом.

Поскольку он создан из «смеси» разных частей стволов, то в результате такой технологии получается неповторимый рисунок, потому что производители могут смешивать цвета и длины волокон, чтобы создать множество различных стилей.

При использовании качественного клея такой тип покрытия не менее экологичен, чем остальные. При этом он более прочный.

Слайд 9Производство паркета

Используют бамбук, достигший полной зрелости, то есть в возрасте 5 лет.

На изготовление массивной доски идет только средняя часть стеблей.

Стебель расщепляется на полоски, которые затем кипятят, чтобы избавиться от любых насекомых, вредителей или грязи.

Слайд 10После очистки полоски нагревают и карбонизируют.

Затем волокна бамбука высушивают и подвергают сильному

нагреванию при экстремальном давлении, заставляя отдельные волокна растения слипаться вместе, превращаясь в суперпрочную и долговечную доску.

Слайд 11Затем на доски наносят шипы и пазы, полируют и покрывают UV-лаком в

несколько слоев. Перед этим доски могут покрывать различными тонировками для придания им нужного дизайна.

https://youtu.be/t0LxSn06gk0

https://youtu.be/aV6atdu8HgQ

Слайд 12Вибролит

изготовляют на основе мелких древесных отходов (опилок, мелкой стружки) без связующих.

Слайд 13Технология производства

разработана Всесоюзным научно-исследовательским институтом новых строительных материалов.

Сырье в виде

опилок и мелкой стружки пневмотранспортом подается в бункер, откуда ленточным транспортером на трехситовый вибросепаратор . Размер отверстий верхнего сита 5 мм, среднего 2 мм и нижнего 0,5 мм.

Слайд 14Сход с верхнего сита в виде крупной щепы, коры и обрезков удаляется.

Сход со среднего сита (фракция 5/2) представляет собой довольно крупные частицы, которые направляются на дополнительное измельчение в молотковую дробилку и после этого вновь поступает в бункер сырья. Сход с нижнего сита (фракция 2/0,5) - основная рабочая фракция в производстве внбролита.

Слайд 15Кондиционная древесная смесь поступает в бункер подачи материала для размола на вибромельнице

.

Измельченная на вибромельнице древесная масса поступает в бункер наполнителя. Древесные частицы, прошедшие через сито 0,5 мм, также используют в производстве вибролита после предварительного измельчения на вибромельнице.

Слайд 16В вибромельницу частицы подаются непрерывным потоком дозирующим питателем. Вода поступает в впбромельнпцу

непрерывно из бака системы рециркуляции.

Таким образом, процесс измельчения частиц в вибромельнице идет непрерывно.

Слайд 17Готовая тонкоразмолотая масса поступает в шламовую мешалку 9 для создания определенного запаса

массы и сохранения ее однородности, так как при длительном хранении без перемешивания тонкоразмолотая масса способна расслаиваться на воду и густую часть тонкоразмолотых частиц. Из шламовой мешалки тонкоразмолотая масса перекачивается в дозирующее устройство.

Слайд 18Одновременно из бункера-наполнителя частицы фракцией 2/0,5 поступают в весовой дозатор. Дозирование тонкоразмолотой

массы и древесных частиц фракции 2/0,5 производится в соотношении 1 : 1 для получения плиты заданного объемного веса и толщины.

Слайд 19Смешивание происходит в смесителе периодического действия в течение 3 мин.

Готовая смесь выгружается

из смесителя в' формирующее устройство типа отливной машины, где происходит формирование ковра с одновременным его обезвоживанием при помощи вакуум-насоса.

Слайд 20Ковер с металлической сеткой поступает на роликовый транспортер.

Одновременно с поперечного транспортера подается

металлический поддон, на который укладывается ковер с сеткой. Сверху ковер также покрывается сеткой и поддоном.

Слайд 21Сформированный пакет поступает в одноэтажный холодный пресс для уплотнения ковра и дополнительного

удаления воды при удельном давлении 8-12 кгс/см2.

Прессование плит ведется на ограничителях при уделыюм давлении 15-20 кгс/см2 и температуре 180-200° С. Время прессования н сушки зависит от толщины и плотности плит и составляет 2,5-3 мин на 1 мм толщины плиты.

Слайд 23Кедропласт

– композиционный древесный материал, в состав которого входят скорлупа кедрового ореха, шелуха кедровой

шишки и смола кедра в качестве связующего элемента.

Кедропласт экологически чистый материал, единственным связующим элементом которого является смола кедра

Слайд 25Способ производства:

прессование при нагреве под давлением с выдержкой и фиксации поверхностей изделия

при комнатной температуре. Прессование выполняют при нагреве 120 - 130°С под давлением от 100 до 125 кг/см2.

Фиксацию поверхностей проводят под грузом 10 - 20 кг/м2 в течение около 30 дней.

Евстафьев А.И. Начальник отдела консалтинга ООО “Южная Юридическая Консалтинговая Компания”, САРН Максимов Д.В. Финансовый дире

Евстафьев А.И. Начальник отдела консалтинга ООО “Южная Юридическая Консалтинговая Компания”, САРН Максимов Д.В. Финансовый дире Базовая станция МегаФон

Базовая станция МегаФон Матюшевский Дом культуры приглашение в дни весенних праздников

Матюшевский Дом культуры приглашение в дни весенних праздников Бизнес инсайт. Саша Лонго. Как стать человеком-магнитом

Бизнес инсайт. Саша Лонго. Как стать человеком-магнитом Полевые транзисторы. Самостоятельная работа

Полевые транзисторы. Самостоятельная работа МОНИТОРЫ

МОНИТОРЫ Важнейшие географические открытия. Марко Поло и его путешествия.

Важнейшие географические открытия. Марко Поло и его путешествия. Уголовно - правовые отношения

Уголовно - правовые отношения Создание базы знаний по флоре Байкальской Сибири

Создание базы знаний по флоре Байкальской Сибири Наброски и зарисовки архитектурных строений и их элементов. Пленэр

Наброски и зарисовки архитектурных строений и их элементов. Пленэр Кому нужен ВСД. Комплексная транспортная система Санкт-Петербурга

Кому нужен ВСД. Комплексная транспортная система Санкт-Петербурга Традиции празднования Рождества в США

Традиции празднования Рождества в США Время любви - весна

Время любви - весна Презентация на тему ХАМЕЛЕОНЫ

Презентация на тему ХАМЕЛЕОНЫ  Formy prac florystycznych

Formy prac florystycznych Традиции семьи для квеста

Традиции семьи для квеста Как выполнить чертёж Брусок /стойка/. 10, 11 класс

Как выполнить чертёж Брусок /стойка/. 10, 11 класс Правовые символы

Правовые символы ОАО «РУСДЖАМ КИРИШИ»

ОАО «РУСДЖАМ КИРИШИ» 732 Вот год пришёл к кончине

732 Вот год пришёл к кончине Русская культура в конце XIII- начале XIV веков

Русская культура в конце XIII- начале XIV веков Порядок назначения и выплаты пособий семьям с детьми в РФ

Порядок назначения и выплаты пособий семьям с детьми в РФ КЕЙС. СТРАТЕГИЯ РОСТА

КЕЙС. СТРАТЕГИЯ РОСТА Я буду конструктором, проектировщиком или архитектором – детские мечты в реальность

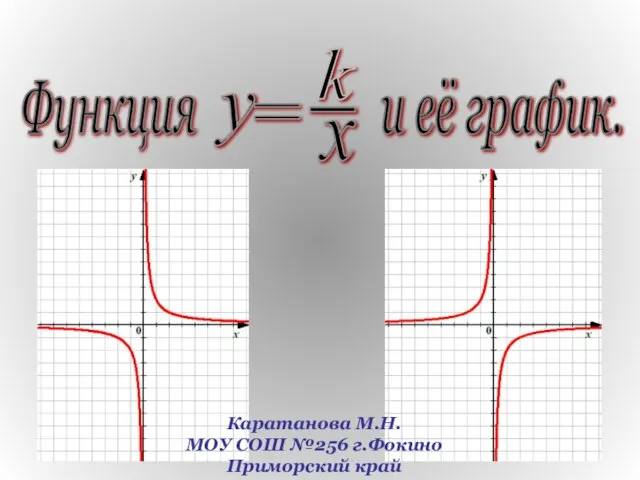

Я буду конструктором, проектировщиком или архитектором – детские мечты в реальность Презентация на тему Функция и её график

Презентация на тему Функция и её график  ЖИВОПИСЬ 14 — 15 ВЕКОВ НА РУСИ

ЖИВОПИСЬ 14 — 15 ВЕКОВ НА РУСИ  #Pokupanda_Tomsk

#Pokupanda_Tomsk FEATURES OF DRUGS ACTION DURING PREGNANCY

FEATURES OF DRUGS ACTION DURING PREGNANCY