Новинки в литейном производстве. Способ получения отливки, включающей плавку неметаллических материалов

Содержание

- 2. План: 1. Формула изобретения; 2. Способ получения отливки; 3. Пример получения отливки.

- 3. Способ получения отливки, включающий плавку материала, заливку расплава в форму, отличающийся тем, что залитый в форму

- 4. Предлагаемый способ относится к металлургии и может быть применен для получения литых изделий с плотной и

- 5. Известен способ получения плотных литых изделий, согласно которому в форму, изготовленную из кварцевого песка с добавлением

- 6. Известен также способ получения пористой отливки, включающий плавку материала (металла) и заливку металла в формы (SU

- 7. Однако этот способ сложный и дорогой и не позволяет получать пористые отливки, которые обладали бы теплоизоляционными

- 8. Из известных наиболее близким по технической сущности является способ получения пористой отливки, включающий плавку материала, добавку

- 9. Известный способ обеспечивает получение пористых отливок, но не позволяет получать литые изделия с плотной и пористой

- 10. Предложенный способ рационально применять при производстве отливок типа плит, в которых нижняя часть требуемой толщины была

- 11. Расплавленный материал надо заливать в форму, нижняя часть которой может быть металлической и иметь систему принудительного

- 12. Плотно-пористые литые изделия в виде плит, содержащих плотный материал и пористый (с газовыми раковинами, каналами разнообразной

- 13. Форма, размеры, масса литых плотно-пористых изделий могут быть таки- ми, какие требуются. Количество и состав газо-газотворных

- 14. Скорость охлаждения материала в нижней части формы V1 должна быть в 5-12 раз большей, чем в

- 15. Скорость охлаждения в нижней части формы V1 определяется исходя из необходимости получения требуемой толщины плотного материала

- 16. Первоначальное давление Р проникающих в материал газов в верхней части должно быть таким, при котором газы

- 17. При Р1 при Р1>15·Р образуются крупные «пузыри» в верхней части отливки. Следовательно, оптимальные условия для получения

- 18. При N 180 применение импульсного изменения Р1 незначительно влияет на образование пор в верхней части отливки,

- 19. Количество газов, поступающих в материал верхней части получаемой отливки должно быть таким, чтобы газы проходили через

- 20. Получаемые плотно-пористые отливки в плотной части могут иметь высокую плотность и прочность, а в пористой части

- 21. Изготавливали чугунные отливки, которые необходимо было сделать такими, чтобы нижняя часть каждой отливки имела плотный и

- 22. Для производства отливок применялась форма, нижняя часть которой была металлической, пустотелой, водоохлаждаемая, а верхняя изготавливалась из

- 23. Затем в верхнюю часть незатвердевшего жидкого материала под давлением вводили продукты сгорания природного газа, отбор которого

- 24. При производстве плотно-пористых отливок выдерживали скорость охлаждения материала в нижней части в 5-12 раз большей, чем

- 25. Предложенный способ позволяет получать не только плотно- пористые отливки в виде плит требуемых размеров, но и

- 26. Толщина этих частей отливки может быть как одинаковая, так и разная в зависимости от конструкции формы,

- 27. Использованная литература: 1.Черный А.А., Черный В.А. Сборник эффективных изобретений (новые способы, устройства применительно к литейному производству,

- 29. Скачать презентацию

походами ходили

походами ходили МОУ Андрейковская средняя школаВяземского района Смоленской области«Внедрение инновационных образовательных проектов в практ

МОУ Андрейковская средняя школаВяземского района Смоленской области«Внедрение инновационных образовательных проектов в практ Методы антропологических исследование

Методы антропологических исследование Административное право

Административное право muhazire 1

muhazire 1 Биотические связи в природе.

Биотические связи в природе. Война в истории моей семьи.

Война в истории моей семьи. Франция

Франция Культура Руси

Культура Руси XI Международная научная конференция по проблемам развития экономики и общества, Москва, 6-8 апреля 2010 года

XI Международная научная конференция по проблемам развития экономики и общества, Москва, 6-8 апреля 2010 года Закономерности изменчивости

Закономерности изменчивости Команда Tartma. Изготовление съедобных открыток на все случаи жизни

Команда Tartma. Изготовление съедобных открыток на все случаи жизни The best job in the world

The best job in the world  ГЕОЛОГО-ЭКОНОМИЧЕСКИЕ ПРОБЛЕМЫ РЕСУРСНОГО ОБЕСПЕЧЕНИЯ И ВОСПРОИЗВОДСТВА МИНЕРАЛЬНО-СЫРЬЕВОЙ БАЗЫ НЕФТЕДОБЫВАЮЩИХ ЦЕНТРОВ РОС

ГЕОЛОГО-ЭКОНОМИЧЕСКИЕ ПРОБЛЕМЫ РЕСУРСНОГО ОБЕСПЕЧЕНИЯ И ВОСПРОИЗВОДСТВА МИНЕРАЛЬНО-СЫРЬЕВОЙ БАЗЫ НЕФТЕДОБЫВАЮЩИХ ЦЕНТРОВ РОС Игрушки Тильды

Игрушки Тильды Что это такое? Исследовательская работа

Что это такое? Исследовательская работа Стоматолог

Стоматолог Посвящается: священный долг перед родиной и верой

Посвящается: священный долг перед родиной и верой Адвокатура Республики Беларусь. Нотариат. Тема № 12-13

Адвокатура Республики Беларусь. Нотариат. Тема № 12-13 Литературный обзор и практическая часть

Литературный обзор и практическая часть Внеклассная работа по химии

Внеклассная работа по химии ВРЕДНЫЕ СОВЕТЫ ОТ ПСИХОЛОГА

ВРЕДНЫЕ СОВЕТЫ ОТ ПСИХОЛОГА "Память благодарных потомков"

"Память благодарных потомков" СТРАХОВАНИЕ ОТВЕТСТВЕННОСТИ в сфере саморегулирования строительной, проектной деятельности и инженерных изысканий

СТРАХОВАНИЕ ОТВЕТСТВЕННОСТИ в сфере саморегулирования строительной, проектной деятельности и инженерных изысканий история олимпийских игр

история олимпийских игр Изготовление значка из металла методом литья

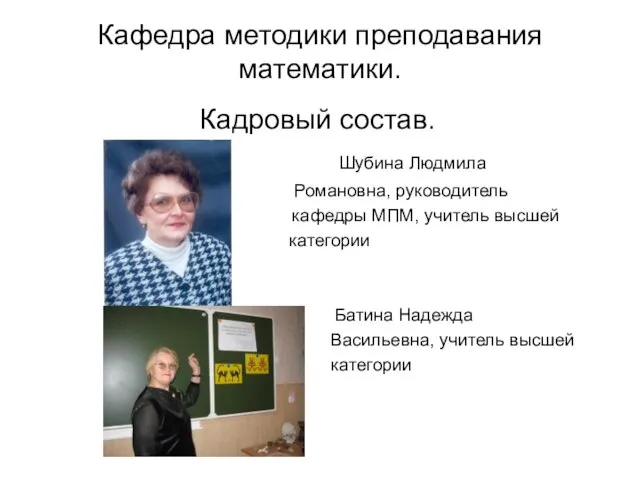

Изготовление значка из металла методом литья Кафедра методики преподавания математики.

Кафедра методики преподавания математики. Человек - личность

Человек - личность