Содержание

- 2. ПЛАН ЛЕКЦИИ: Введение. 1. Технологическое оборудование и принципы построения автоматизированных производств. 2. Микропроцессорные средства обработки сигналов

- 3. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ И ПРИНЦИПЫ ПОСТРОЕНИЯ АВТОМАТИЗИРОВАННЫХ ПРОИЗВОДСТВ Автоматизация технологических процессов - совокупность методов, аппаратных и технических

- 5. Для функционирования оборудования необходим промежуточный транспорт сырья, полуфабрикатов, компонентов, различных сред.

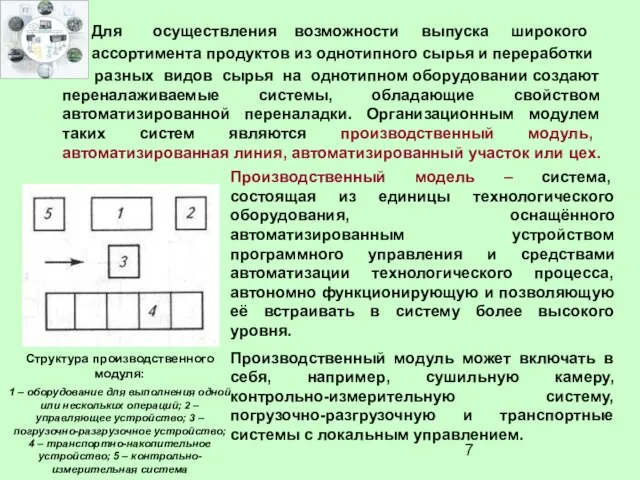

- 7. Для осуществления возможности выпуска широкого ассортимента продуктов из однотипного сырья и переработки разных видов сырья на

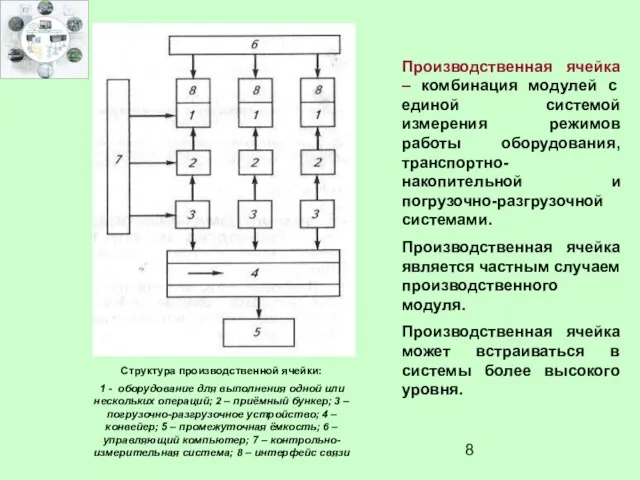

- 8. Структура производственной ячейки: 1 - оборудование для выполнения одной или нескольких операций; 2 – приёмный бункер;

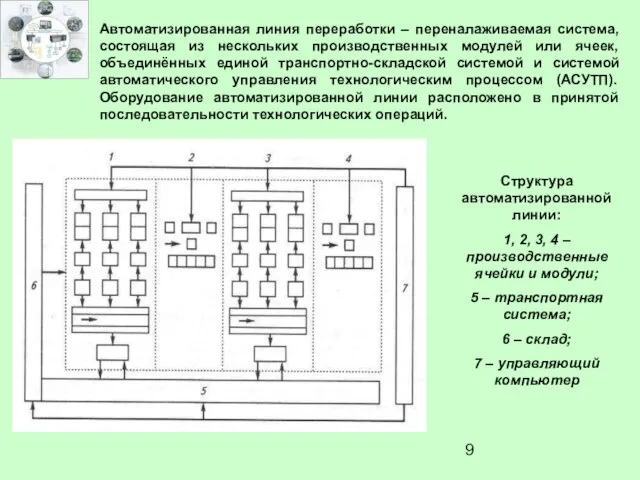

- 9. Автоматизированная линия переработки – переналаживаемая система, состоящая из нескольких производственных модулей или ячеек, объединённых единой транспортно-складской

- 10. Структура автоматизированного участка: 1, 2, 3 – автоматизированные линии; 4 – производственные ячейки; 5 – производственные

- 11. МИКРОПРОЦЕССОРНЫЕ СРЕДСТВА ОБРАБОТКИ СИГНАЛОВ ДАТЧИКОВ И РЕГУЛИРОВАНИЯ Устройство микроЭВМ. Микропроцессорные средства в настоящее время широко применяют

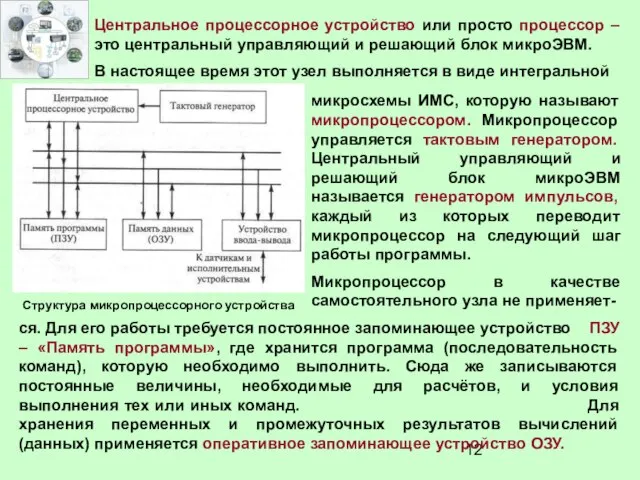

- 12. Структура микропроцессорного устройства Центральное процессорное устройство или просто процессор – это центральный управляющий и решающий блок

- 13. Устройство ввода-вывода обеспечивает обмен информацией с внешним оборудованием. Любая информация в ЭВМ представляется в виде чисел

- 14. КОМПЬЮТЕРНЫЕ СИСТЕМЫ СБОРА ИНФОРМАЦИИ С ДАТЧИКОВ НА БАЗЕ МИКРОЭВМ Для автоматизированного сбора и обработки электрических сигналов,

- 15. Для сбора сигналов с небольшого числа датчиков используют однокристальные микроЭВМ – микрокомпьютеры, расположенные в одной микросхеме.

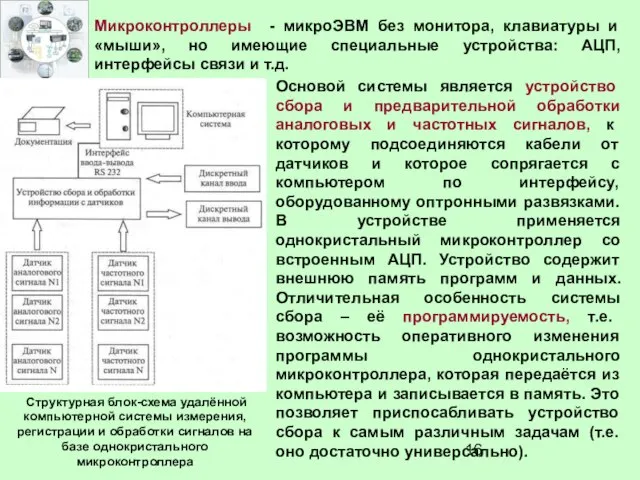

- 16. Структурная блок-схема удалённой компьютерной системы измерения, регистрации и обработки сигналов на базе однокристального микроконтроллера Микроконтроллеры -

- 17. МИКРОПРОЦЕССОРНЫЕ ПРОГРАММИРУЕМЫЕ РЕГУЛЯТОРЫ В последние годы для контроля и управления технологическими процессами всё большее применение находят

- 18. Структура прибора МПР51 В приборе имеется возможность связи с ЭВМ. Специальная программа позволяет опрашивать температурные каналы

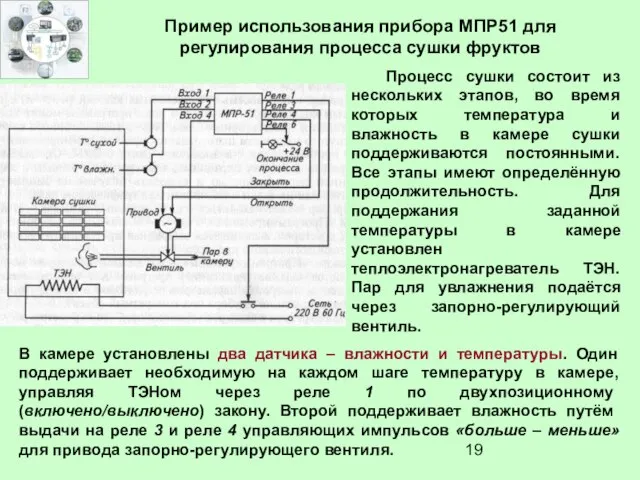

- 19. Пример использования прибора МПР51 для регулирования процесса сушки фруктов Процесс сушки состоит из нескольких этапов, во

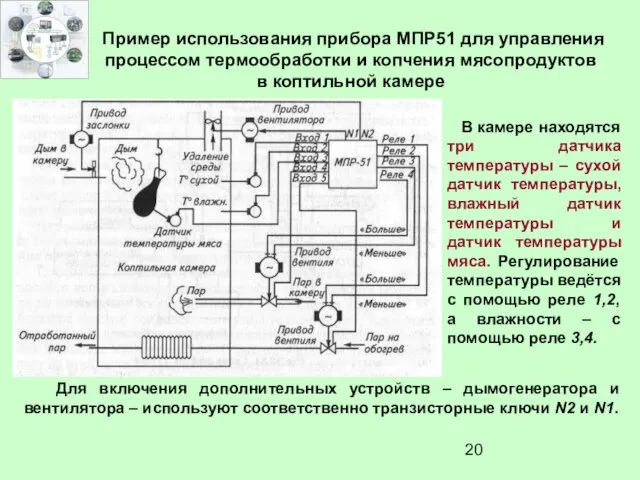

- 20. Пример использования прибора МПР51 для управления процессом термообработки и копчения мясопродуктов в коптильной камере В камере

- 21. Пример использования микропроцессорного регулятора температуры ТРМ4 при пастеризации и охлаждении молока Для пастеризации молока используется пастеризационно-охладительная

- 22. По первому каналу осуществляется регулирование подачи теплоты от котельной: ТРМ-4-1 через промежуточное реле подаёт команды запирающему

- 23. Автоматизация технологических процессов - решения для АСУ ТП При проектировании технологических циклов и их автоматизации учитываются

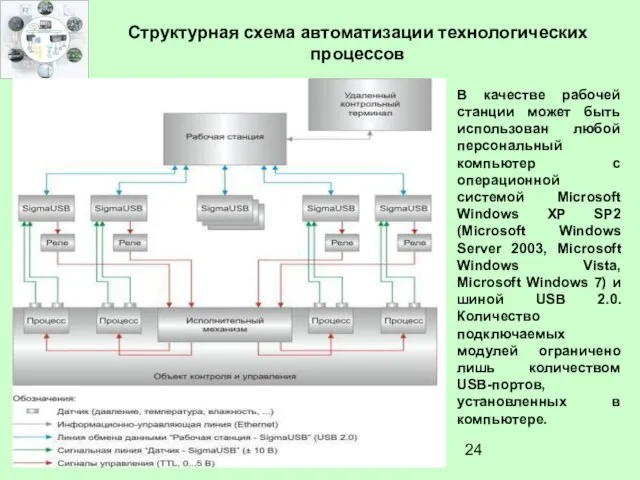

- 24. Структурная схема автоматизации технологических процессов В качестве рабочей станции может быть использован любой персональный компьютер с

- 25. Информация с первичных преобразователей поступает на измерительные входные каналы модулей. Оператор в реальном времени контролирует параметры:

- 27. Скачать презентацию

«Расскажу вам тайну . . .»

«Расскажу вам тайну . . .» Гибкие теплоизолированные трубы

Гибкие теплоизолированные трубы ПРОЕКТНО-МОНТАЖНАЯ КОМПАНИЯ

ПРОЕКТНО-МОНТАЖНАЯ КОМПАНИЯ Марийский край в 18 веке.Тест.

Марийский край в 18 веке.Тест. Введение федеральных государственных образовательных стандартов

Введение федеральных государственных образовательных стандартов Акварельные краски. Их состав и изготовление

Акварельные краски. Их состав и изготовление Иван Грозный

Иван Грозный Языковые семьи и группы народов мира

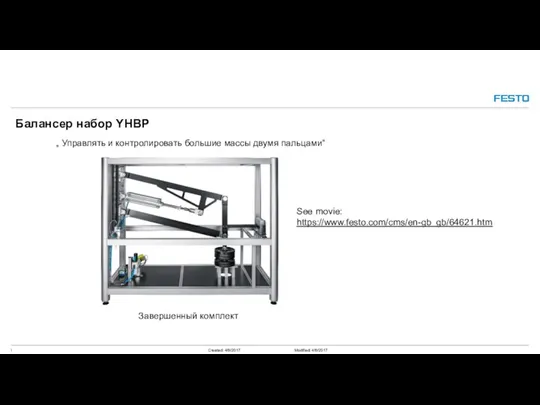

Языковые семьи и группы народов мира Балансер-набор YHBP

Балансер-набор YHBP Управление устройствами системы Приток-А с мобильного телефона пользователя

Управление устройствами системы Приток-А с мобильного телефона пользователя Презентация на тему Волшебные карандаши

Презентация на тему Волшебные карандаши Об изменениях в законодательстве в сфере кадастрового учета земельных участков

Об изменениях в законодательстве в сфере кадастрового учета земельных участков Президент РФ. Задания для выполнения

Президент РФ. Задания для выполнения Кухня Exclusiva. Обзор

Кухня Exclusiva. Обзор Оптические приводы 2009. Great Company Great People 22X Внутренние PATA O/S : Windows Vista, XP, 2000, ME Tool CD : Nero Express 7 (SecurDisc & LightScribe.

Оптические приводы 2009. Great Company Great People 22X Внутренние PATA O/S : Windows Vista, XP, 2000, ME Tool CD : Nero Express 7 (SecurDisc & LightScribe. Презентация на тему Техника безопасности при работе с ножницами

Презентация на тему Техника безопасности при работе с ножницами Белорусский Государственный УниверситетЭкономический факультетКафедра менеджмента ПРЕЗЕНТАЦИЯ МАГИСТЕРСКОЙ ДИССЕРТАЦИИ н

Белорусский Государственный УниверситетЭкономический факультетКафедра менеджмента ПРЕЗЕНТАЦИЯ МАГИСТЕРСКОЙ ДИССЕРТАЦИИ н Презентация на тему Функциональная схема компьютера

Презентация на тему Функциональная схема компьютера  Презентация на тему Государственная символика как социально-культурный феномен и элемент этнического сознания

Презентация на тему Государственная символика как социально-культурный феномен и элемент этнического сознания  Презентация на тему Белоснежная зима

Презентация на тему Белоснежная зима Право собственности и его содержание

Право собственности и его содержание ВЗАИМОДЕЙСТВИЕ СЕМЬИ И ШКОЛЫ

ВЗАИМОДЕЙСТВИЕ СЕМЬИ И ШКОЛЫ Связные маятники 2.0

Связные маятники 2.0 Prezentatsiya

Prezentatsiya Психология познавательной деятельности

Психология познавательной деятельности Пони и винкс

Пони и винкс Кавказ 8 класс

Кавказ 8 класс Мировой экономический кризис 1929-1933 гг

Мировой экономический кризис 1929-1933 гг