Слайд 2Особенности сварки в различных пространственных положениях

Различают следующие основные положения швов в пространстве:

нижнее, вертикальное, горизонтальное (на вертикальной плоскости) и потолочное.

В зависимости от положения в пространстве существенно изменяют условия формирования валика шва, его внешний вид и качество, а также производительность

сварки.

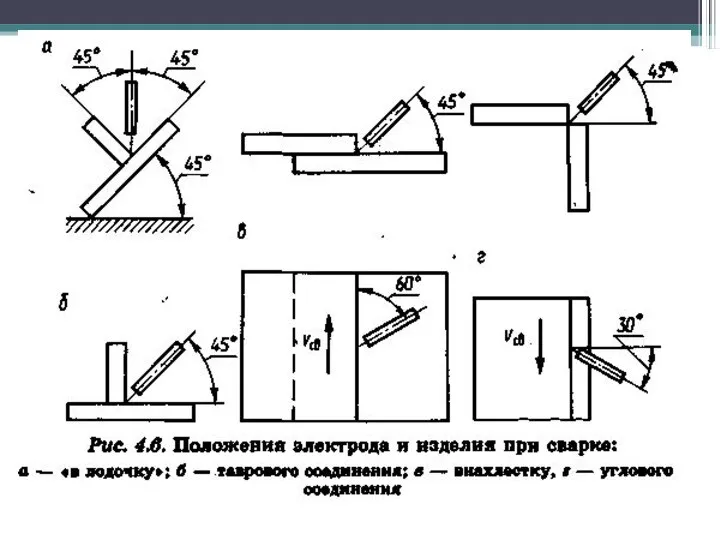

Слайд 3Выполнение швов в нижнем положении

Это положение наиболее удобно для сварки, так как

капли электродного металла легко

переходят в сварочную ванну под действием собственного веса, и жидкий металл не вытекает из нее.

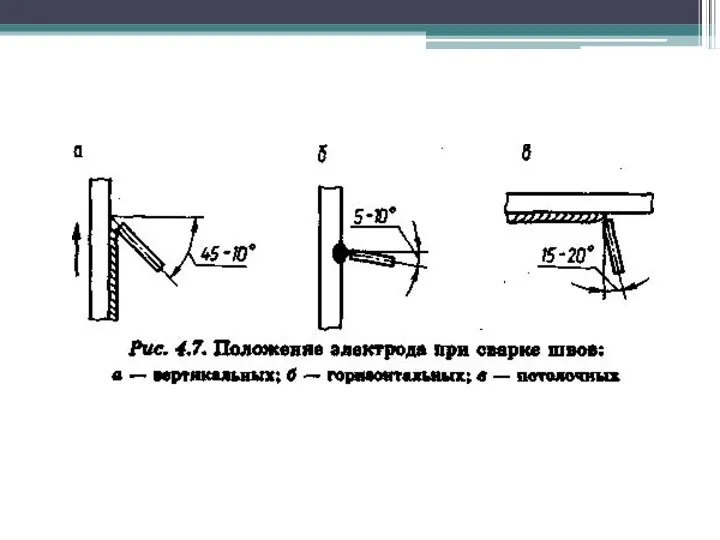

Кроме того, легко наблюдать за процессом формирования шва. В процессе сварки электрод наклоняют по направлению сварки на угол 10...20°.

Слайд 5Выполнение швов в вертикальном положении

В этом случае расплавленный металл стремится стечь вниз.

Поэтому вертикальные швы выполняют очень короткой дугой. Вертикальные швы выполняют как снизу вверх, так и сверху вниз.

В первом случае дуга возбуждается в самой нижней точке вертикально расположенных пластин, и после образования ванны жидкого металла электрод, установленный сначала горизонтально, отводят несколько вверх.

При этом застывший металл шва образует подобие полочки, на

которой удерживаются последующие капли металла. Для предотвращения вытекания жидкого металла из ванны необходимо совершать колебательные движения электродом поперек оси шва с отводом его вверх и поочередно в обе стороны. Это обеспечивает быстрое затвердевание жидкого металла.

Слайд 6Сварку сверху вниз применяют при малой толщине металла или при наложении первого

слоя шва в процессе многослойной сварки. В этом случае подтекающий под дугу жидкий металл уменьшает возможность образования сквозных прожогов.

В начале сварки дуга возбуждается в самой верхней точке пластин при горизонтальном расположении электрода. После образования ванны жидкого металла электрод наклоняют на 15...20° с таким расчетом, чтобы дуга была направлена на основной и наплавленный металл.

Для улучшения условий формирования шва амплитуда колебаний электрода должна быть небольшой, а дуга очень короткой, чтобы капли расплавленного металла удерживались от стекания вниз.

Слайд 7Вертикальные швы на металле большой толщины с Х-образной подготовкой кромок сваривают, начиная

с верхней части швов.

Когда работают два сварщика, один выполняет первый слой в свариваемой секции и сразу после этого с обратной стороны соединения вырубают корень шва, а другой сварщик накладывает все слои на своей стороне секции.

В это время первый сварщик выполняет все слои шва, находящиеся на его стороне секции. В такой же последовательности сваривают все последующие секции. Сварку ведут без перерывов по горячему предыдущему слою.

Слайд 9Выполнение швов в горизонтальном положении

Эти швы выполнять труднее, чем в вертикальном положении.

Для предупреждения стекания жидкого металла скос кромок обычно делают на одной верхней детали. Дуга в этом случае возбуждается на нижней горизонтальной кромке, а затем переносится на притупление деталей и затем на верхнюю кромку, поднимая вверх стекающую каплю металла. Колебательные движения электродом совершают по спирали.

Слайд 10Горизонтальными сварными швами легче выполнять нахлесточные соединения, чем стыковые, так как горизонтальная

кромка листа способствует удержанию расплавленного металла от стекания вниз.

Горизонтальные швы большой протяженности при Х-образной подготовке кромок (два симметричных скоса одной кромки, обычно верхней) делят на участки с таким расчетом, чтобы два сварщика могли

сваривать двусторонний шов на таком участке в течение одной смены.

Слайд 11Выполнение швов в потолочном положении

Это трудоемкая операция, потому что сила тяжести препятствует

переносу металла с электрода в сварочную ванну, а расплавленный металл стремится вытечь из ванны вниз. Поэтому в процессе сварки

нужно добиться, чтобы объем сварочной ванны был небольшим.

Этого достигают применением электродов малого диаметра (не более 3...4 мм) и небольших сварочных токов.

(011)Sensor to bit calculations

(011)Sensor to bit calculations СЕМИНАР по вопросу разработки, представления и регистрации в органах государственного пожарного надзора МЧС России деклараций

СЕМИНАР по вопросу разработки, представления и регистрации в органах государственного пожарного надзора МЧС России деклараций  Презентация на тему Конструирование и моделирование юбок

Презентация на тему Конструирование и моделирование юбок ПРОДВИЖЕНИЕ В ПОИСКОВЫХ СИСТЕМАХ Роскошь или эффективное средство развития бизнеса? Реалии современного Рунета

ПРОДВИЖЕНИЕ В ПОИСКОВЫХ СИСТЕМАХ Роскошь или эффективное средство развития бизнеса? Реалии современного Рунета тема для размышления123321

тема для размышления123321 RedCat SMM paket

RedCat SMM paket Многообразие рыб

Многообразие рыб Городские мотивы в лирике Н.А. Некрасова

Городские мотивы в лирике Н.А. Некрасова Технологии 3D рендера в проектах "Ил-2” и "Второй мировой".

Технологии 3D рендера в проектах "Ил-2” и "Второй мировой". Определение параметров муниципальных услуг

Определение параметров муниципальных услуг Основные направления деятельности студенческих отрядов

Основные направления деятельности студенческих отрядов Наука и образование

Наука и образование Внешняя политика России в 90-е годы

Внешняя политика России в 90-е годы Форматы мясного цеха

Форматы мясного цеха Спортивно-патриотические мероприятие, посвященное Дню защитника Отечества “А ты готов?“

Спортивно-патриотические мероприятие, посвященное Дню защитника Отечества “А ты готов?“ Организация исследовательской деятельности

Организация исследовательской деятельности Сложение и вычитание дробей

Сложение и вычитание дробей FIS Collection System Возврат долгов: от стратегии к задачам.

FIS Collection System Возврат долгов: от стратегии к задачам. Методические рекомендации по работе над творческим проектом

Методические рекомендации по работе над творческим проектом Исполнитель Робот

Исполнитель Робот Обязанности ООК и ООС

Обязанности ООК и ООС Осенние праздники

Осенние праздники Дополнение«Альфа-Авто»: Управление взаимоотношениями с клиентами, редакция 5Для автосалонов

Дополнение«Альфа-Авто»: Управление взаимоотношениями с клиентами, редакция 5Для автосалонов Подвижные игры с элементы баскетбола на уроках в начальной школе

Подвижные игры с элементы баскетбола на уроках в начальной школе Kasbga yo'naltirish trening slayd (5)

Kasbga yo'naltirish trening slayd (5) Прямоугольные треугольники

Прямоугольные треугольники Презентация на тему Favourite sports

Презентация на тему Favourite sports Презентация на тему Алкалоиды

Презентация на тему Алкалоиды