Содержание

- 2. 1 Перегонка и ректификация Для разделения смеси жидкостей обычно прибегают к перегонке. Разделение путем перегонки основано

- 3. * Процессы и аппараты. Тема 6: Экстракция Перегонка и ректификация Полученные пары конденсируются, образуя так называемый

- 4. * Процессы и аппараты. Тема 6: Экстракция Перегонка и ректификация Для достижения наиболее полного разделения компонентов

- 5. Перегонка и ректификация При этом из паров конденсируется преимущественно ВК, а из жидкости испаряется преимущественно НК.

- 6. 2 Материальный и тепловой баланс процесса ректификации При ректификации исходная жидкая смесь делится на две части:

- 7. Материальный и тепловой баланс процесса ректификации Здесь исходная жидкая смесь взаимодействует в противотоке с паром, начальный

- 8. Пар для питания ректификационного аппарата образуется в кубе 3 путем испарения части жидкости поступающей в куб

- 9. Материальный баланс Обозначим: F - количество поступающей на ректификацию смеси (в кмоль/с), Р - количество получаемого

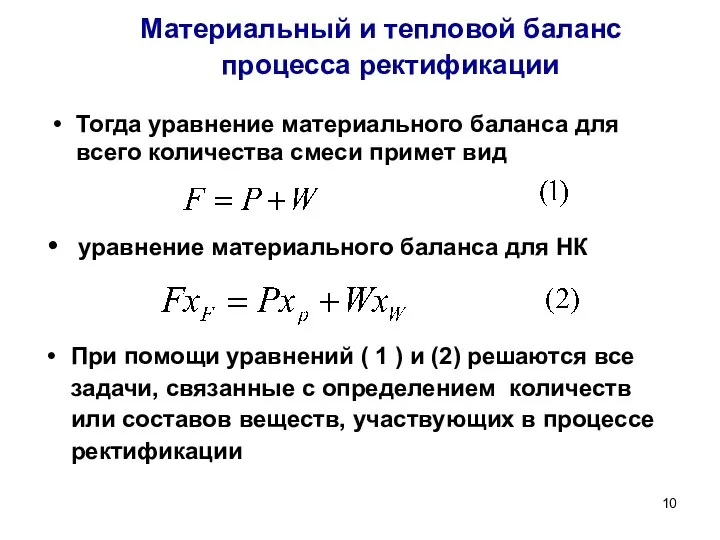

- 10. Материальный и тепловой баланс процесса ректификации Тогда уравнение материального баланса для всего количества смеси примет вид

- 11. Материальный и тепловой баланс процесса ректификации Обычно заданы количество смеси F и составы хF, хР и

- 12. Материальный и тепловой баланс процесса ректификации Для дальнейшего изучения процесса ректификации сделаем следующие допущения: - Молярные

- 13. Материальный и тепловой баланс процесса ректификации Исходная жидкая смесь подается в колонну подогретой до температуры кипения;

- 14. Материальный и тепловой баланс процесса ректификации При испарении жидкости в кубе не происходит изменения ее состава;

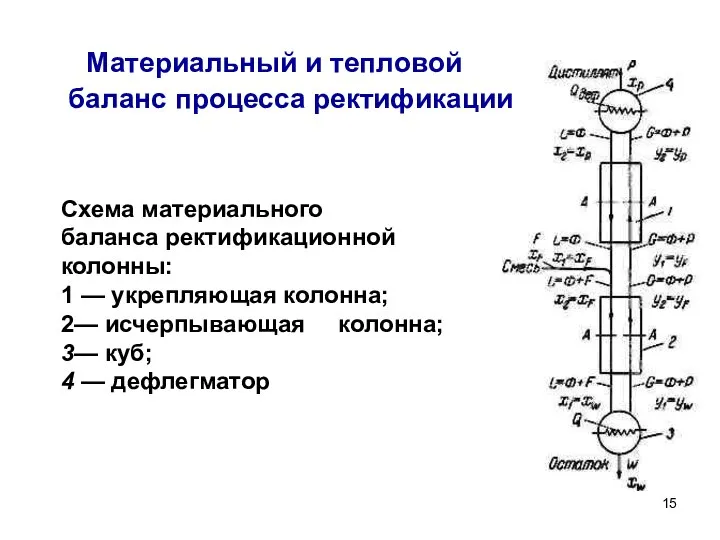

- 15. Материальный и тепловой баланс процесса ректификации

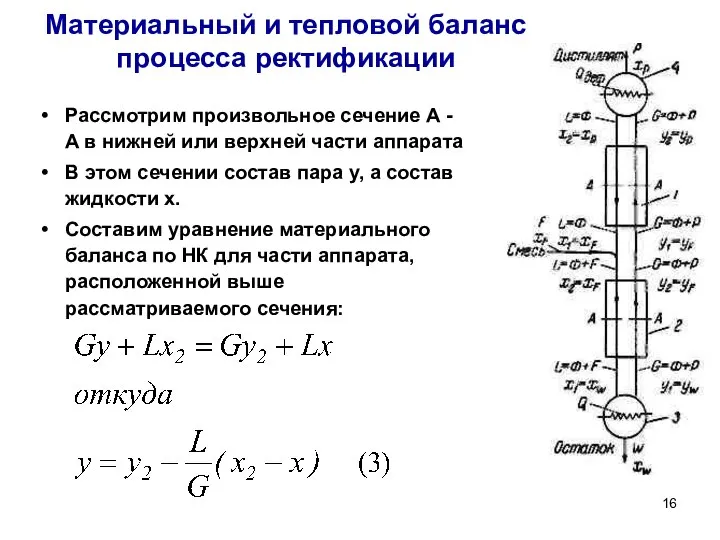

- 16. Материальный и тепловой баланс процесса ректификации Рассмотрим произвольное сечение А - A в нижней или верхней

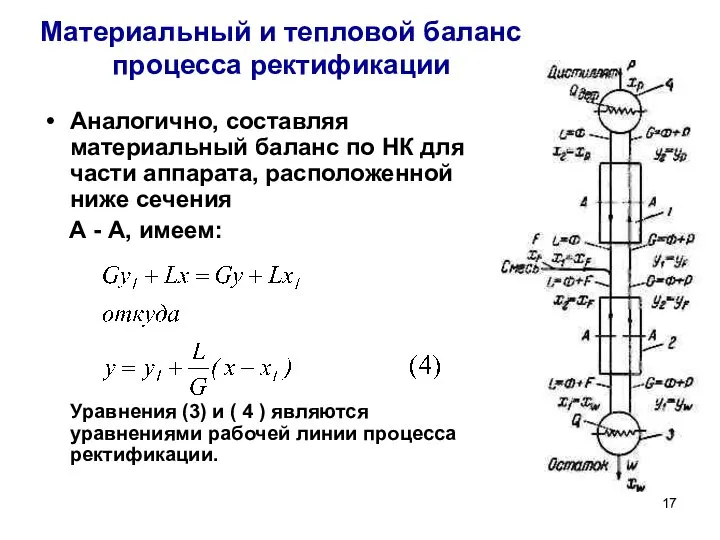

- 17. Материальный и тепловой баланс процесса ректификации Аналогично, составляя материальный баланс по НК для части аппарата, расположенной

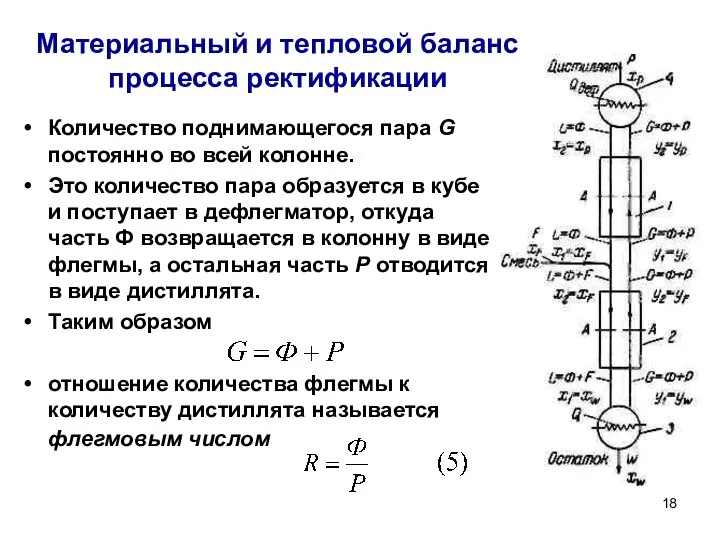

- 18. Материальный и тепловой баланс процесса ректификации Количество поднимающегося пара G постоянно во всей колонне. Это количество

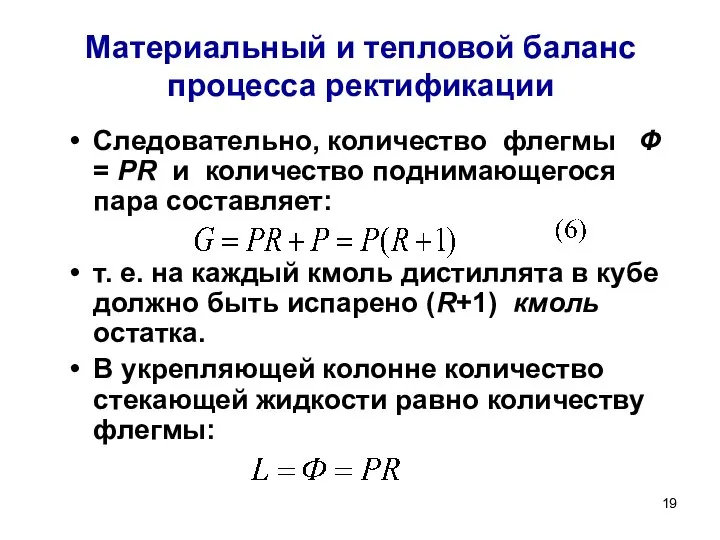

- 19. Материальный и тепловой баланс процесса ректификации Следовательно, количество флегмы Ф = PR и количество поднимающегося пара

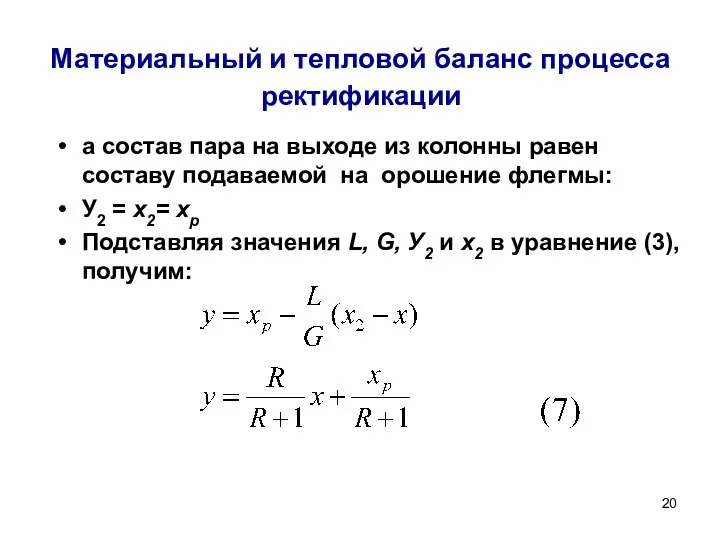

- 20. Материальный и тепловой баланс процесса ректификации а состав пара на выходе из колонны равен составу подаваемой

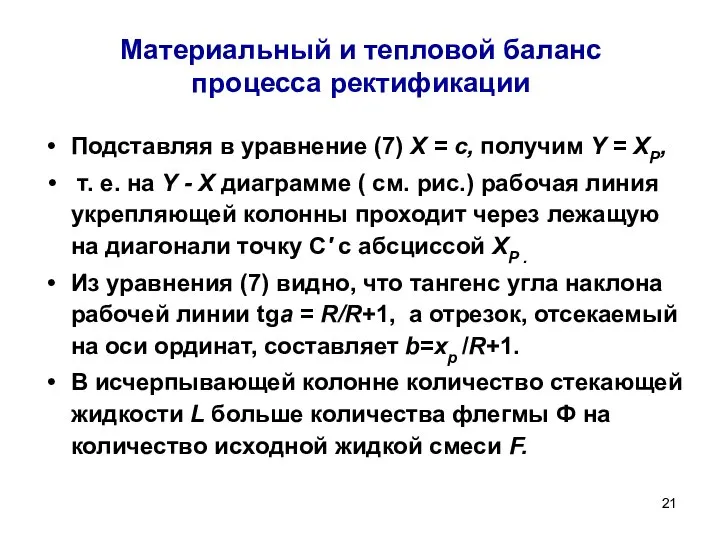

- 21. Материальный и тепловой баланс процесса ректификации Подставляя в уравнение (7) X = c, получим Y =

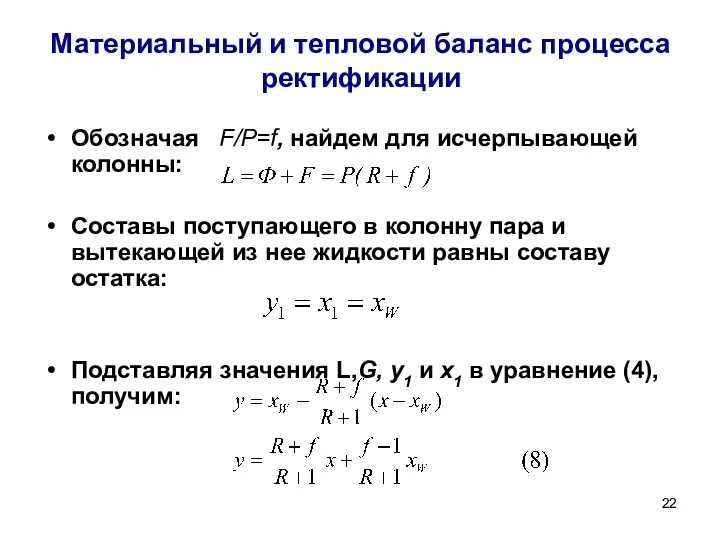

- 22. Материальный и тепловой баланс процесса ректификации Обозначая F/P=f, найдем для исчерпывающей колонны: Составы поступающего в колонну

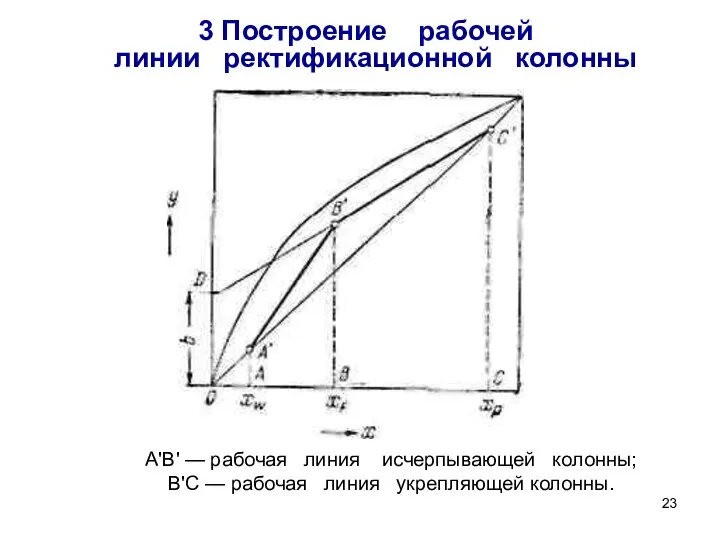

- 23. 3 Построение рабочей линии ректификационной колонны А'В' — рабочая линия исчерпывающей колонны; В'С — рабочая линия

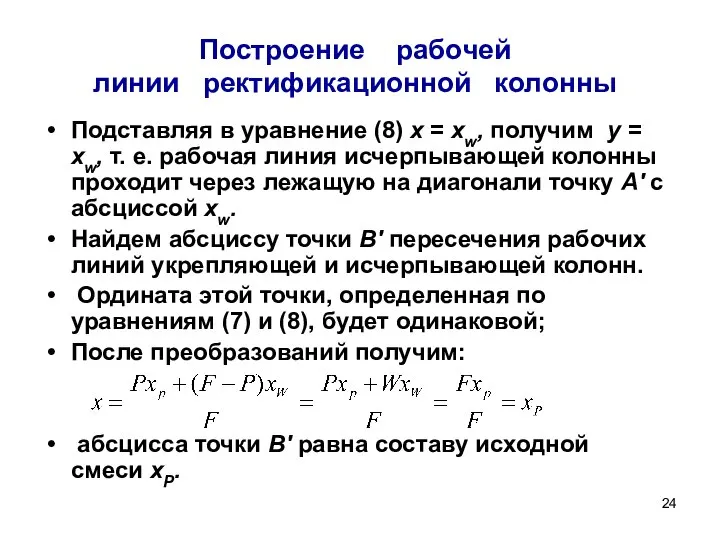

- 24. Построение рабочей линии ректификационной колонны Подставляя в уравнение (8) х = xw, получим у = xw,

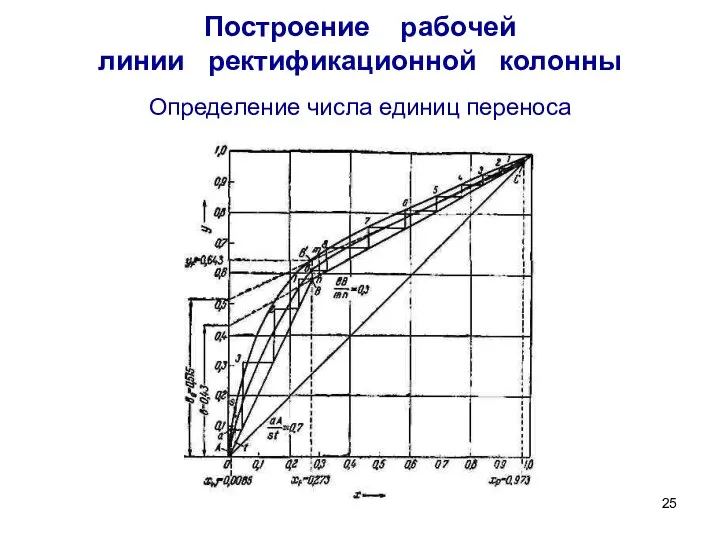

- 25. Построение рабочей линии ректификационной колонны Определение числа единиц переноса

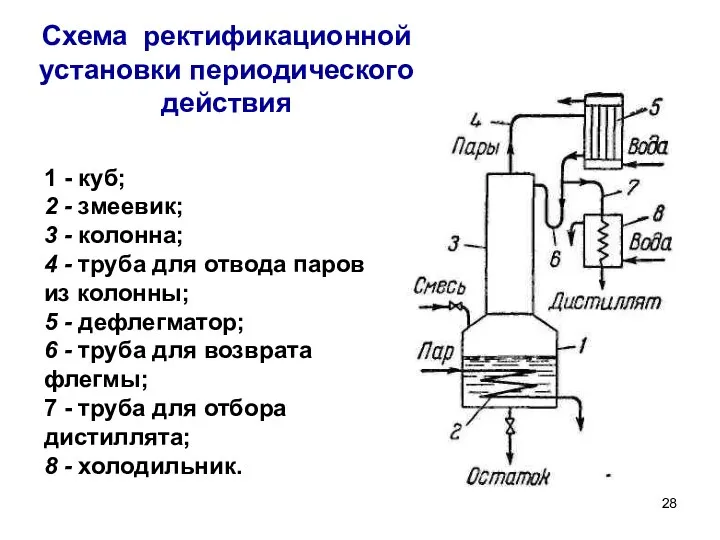

- 26. 4 Схемы ректификационных установок Ректификацию можно проводить периодическим или непрерывным способом. При периодической ректификации смесь загружается

- 27. Схемы ректификационных установок Часть конденсата (флегма) по трубе 6 стекает обратно в колонну, другая часть (дистиллят)

- 28. Схема ректификационной установки периодического действия 1 - куб; 2 - змеевик; 3 - колонна; 4 -

- 29. Схемы ректификационных установок По мере протекания процесса условия работы установки постепенно изменяются. В начале процесса в

- 30. Схемы ректификационных установок При непрерывной ректификации смесь подается в среднюю часть колонны через теплообменник 1, обогреваемый

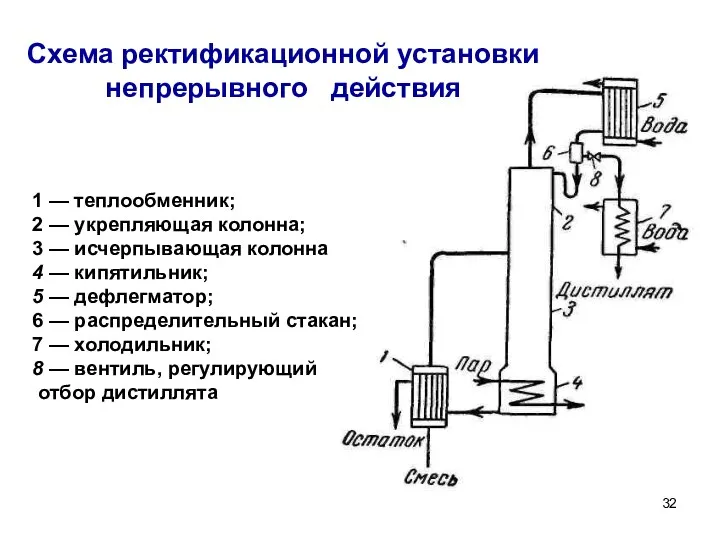

- 31. Схемы ректификационных установок Из исчерпывающей колонны жидкость стекает в кипятильник (куб) 4 обогреваемый паром. В кипятильнике

- 32. Схема ректификационной установки непрерывного действия 1 — теплообменник; 2 — укрепляющая колонна; 3 — исчерпывающая колонна

- 33. Схемы ректификационных установок Преимущества непрерывной ректификации по сравнению с периодической: условия работы установки не изменяются в

- 34. Ректификация под различным давлением В зависимости от температуры кипения разделяемых жидкостей ректификацию проводят под различным давлением:

- 36. Скачать презентацию

Классная работа

Классная работа Налоги РФ

Налоги РФ Искусство ХХ века. Парижская школа (5 класс)

Искусство ХХ века. Парижская школа (5 класс) Установка на рефлексию сессии и сборку результатов

Установка на рефлексию сессии и сборку результатов ПЛАН РАБОТЫ КАК ВИД ТВОРЧЕСТВА

ПЛАН РАБОТЫ КАК ВИД ТВОРЧЕСТВА Презентация на тему СИЛЫ ВСЕМИРНОГО ТЯГОТЕНИЯ Силы в механике

Презентация на тему СИЛЫ ВСЕМИРНОГО ТЯГОТЕНИЯ Силы в механике  Духовная культура

Духовная культура Новый продукт VISION 2009 г. Зрение – бесценный уникальный дар природы Более 80% информации мы воспринимаем через органы зрения - глаза.

Новый продукт VISION 2009 г. Зрение – бесценный уникальный дар природы Более 80% информации мы воспринимаем через органы зрения - глаза. Презентация на тему строение клетки

Презентация на тему строение клетки Своя игра 9 класс

Своя игра 9 класс Развитие отечественной патопсихологии

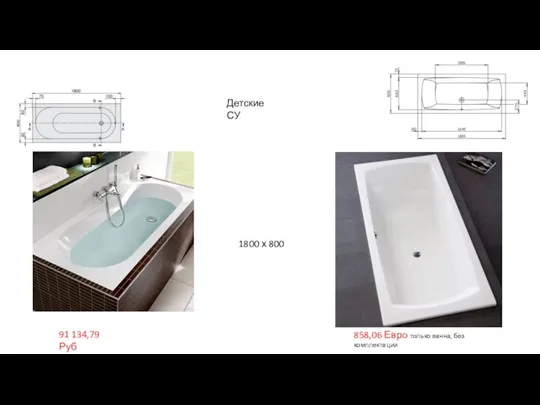

Развитие отечественной патопсихологии Ванны

Ванны Зеленый рай своими руками!

Зеленый рай своими руками! Родной обычай старины «Зеленые Святки»

Родной обычай старины «Зеленые Святки» Цветок — Нарцисс

Цветок — Нарцисс Предпринимательство – это значит работать на себя Предпринимательство – это значит работать на себя

Предпринимательство – это значит работать на себя Предпринимательство – это значит работать на себя Виды компьютерных сетей.Телекоммуникации

Виды компьютерных сетей.Телекоммуникации Что же делать ?

Что же делать ? Детерминанты подготовки кадров инновационной экономики в современной России

Детерминанты подготовки кадров инновационной экономики в современной России Основы эпидемиологии

Основы эпидемиологии Презентация на тему Ахматова Реквием

Презентация на тему Ахматова Реквием База - WPS Office

База - WPS Office Presentation Title

Presentation Title  Қабылдаудың онтогенез барысындағы дамуы

Қабылдаудың онтогенез барысындағы дамуы Павел Луспекаев. Киноискусство

Павел Луспекаев. Киноискусство Повседневная жизнь земледельцев и горожан

Повседневная жизнь земледельцев и горожан Доменные имена и их защита

Доменные имена и их защита Фирма в кейсах

Фирма в кейсах