Слайд 2Различают три этапа прогнозирования:

1 ретроспекция;

2 измерение параметров состояния

машин;

3 прогноз.

Слайд 3 На первом этапе проводят исследование динамики состояния элементов машин в прошлом,

в результате чего разрабатывают динамическую модель технического состояния машины.

На втором этапе устанавливают предельные изменения параметров, разрабатывают методы и средства их измерения и проводят эти измерения, выбирают методы прогнозирования и способы проверки их достоверности.

На третьем этапе прогнозируют изменение параметров технического состояния, синтезируют обобщенные прогнозы.

Слайд 4 При расчете ресурса технических систем используется прогнозирование по реализации изменения параметров.

Слайд 5 Прогнозирование позволяет узнать состояние элемента в будущем вплоть до появления отказа.

Существуют постепенный и внезапный отказы.

Под постепенным отказом понимается нарушение работоспособности элемента, вызванное достижением параметра предельной величины в результате непрерывного изменения в процессе работы, например износ.

Внезапный отказ- нарушение работоспособности в результате скачкообразного изменения параметра, например поломка сегмента и т.д.

Слайд 6 Большое значение при прогнозировании имеет правильный выбор математической модели изнашивания.

Требования,

которым должна отвечать эта модель следующие:

а) модель должна учитывать физику изменения процесса;

б) быть возрастающей, отражать интегральный характер изменения параметра состояния элемента;

в) быть универсальной, охватывая случаи постоянной, возрастающей и убывающей скорости изнашивания;

г) иметь простое математическое выражение.

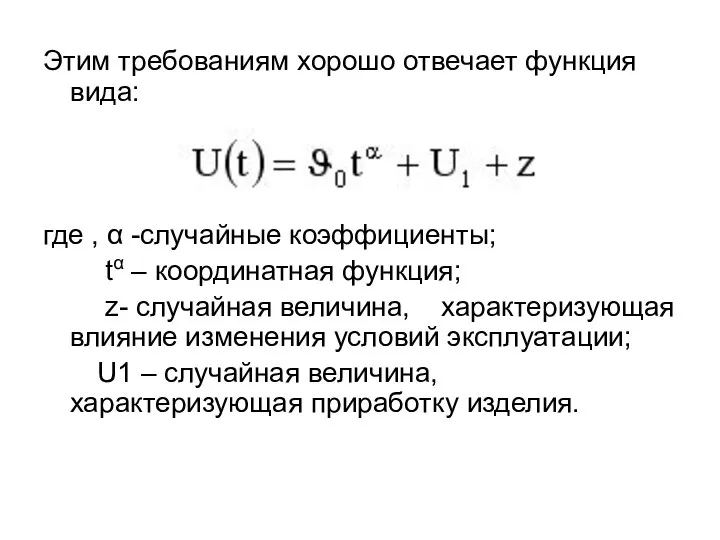

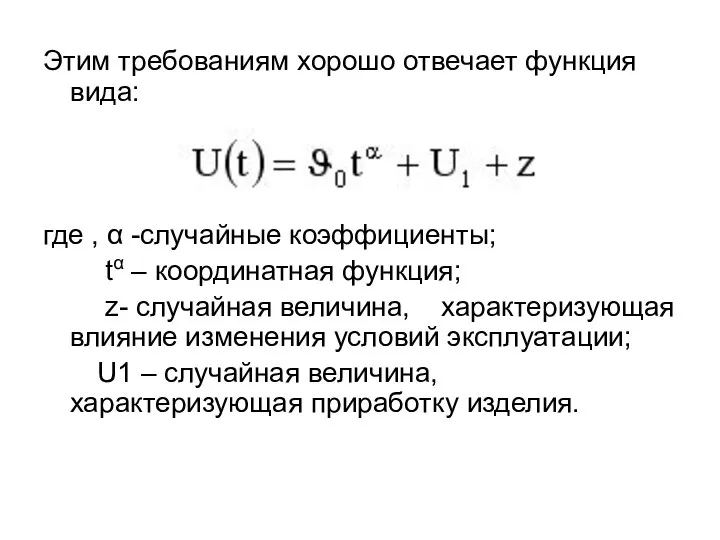

Слайд 7Этим требованиям хорошо отвечает функция вида:

где , α -случайные коэффициенты;

tα –

координатная функция;

z- случайная величина, характеризующая влияние изменения условий эксплуатации;

U1 – случайная величина, характеризующая приработку изделия.

Слайд 8 Можно выделить два метода определения характеристик функции изменения параметра и ресурса

элемента:

- на гарантированный ресурс;

- на отказ.

Слайд 9 Прогнозирование по параметрам технического состояния машин является эффективным методом быстрой оценки

ресурса, однако с помощью его можно получить, как правило, оценки ресурса отдельных деталей и сопряжений.

Задачей испытаний является оценка надежности оборудования и машин в целом.

Слайд 10 Узлы машин состоят из большого числа элементов, причем отказ только некоторых

из них вынуждает к отправке узла на капитальный ремонт, т.е. определяет предельное состояние узла.

Слайд 11 При прогнозном расчете и анализе показателей надежности узлов, агрегатов и машин

в целом широко используется метод структурных схем.

Сущность метода заключается в том, что выполняющие определенные функции конструктивные элементы технической системы или отдельного узла в результате их последовательного или параллельного соединения представляются в виде расчетной конструктивной схемы.

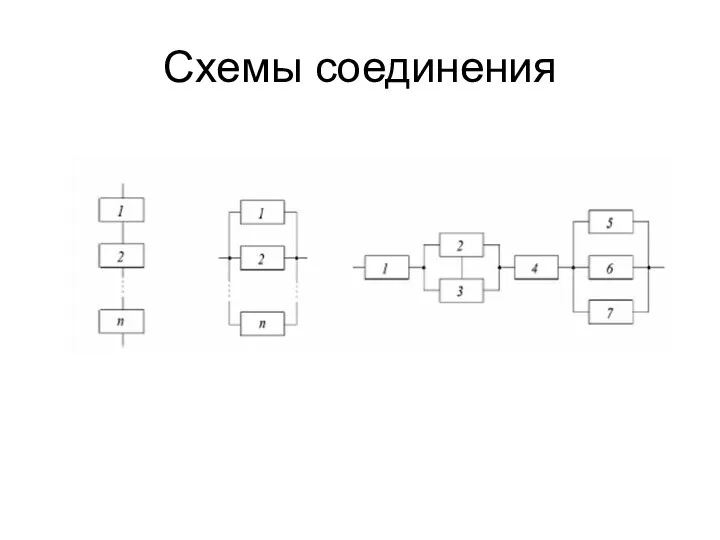

Слайд 12 Последовательной называют схему соединения конструктивных элементов, при которой необходимое и достаточное

условие нарушения работоспособности – отказ хотя бы одного из элементов (рис.1).

Наработка до отказа системы при таком соединении равна наработке до отказа того элемента, у которого она окажется минимальной:

tс = min (ti), i = 1, 2, ..., n,

где n – количество элементов системы.

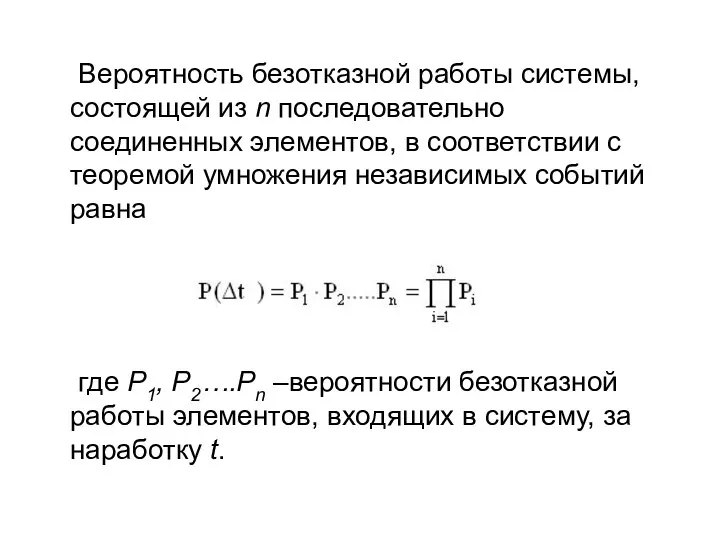

Слайд 14 Вероятность безотказной работы системы, состоящей из n последовательно соединенных элементов, в

соответствии с теоремой умножения независимых событий равна

где Р1, Р2….Рn –вероятности безотказной работы элементов, входящих в систему, за наработку t.

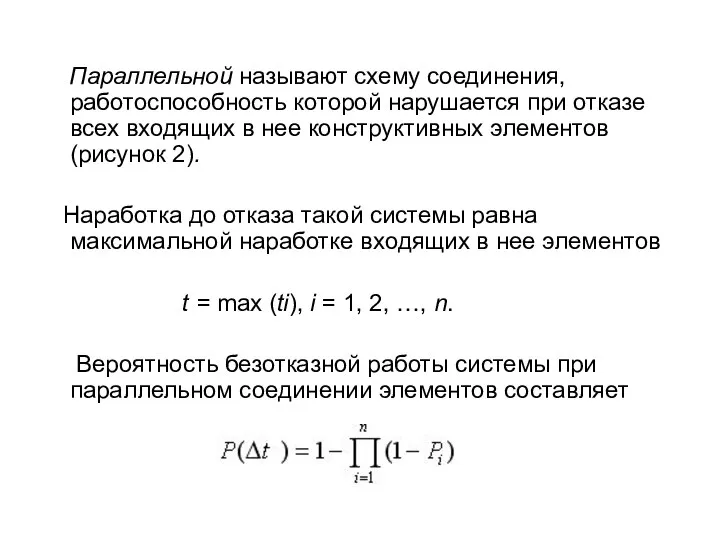

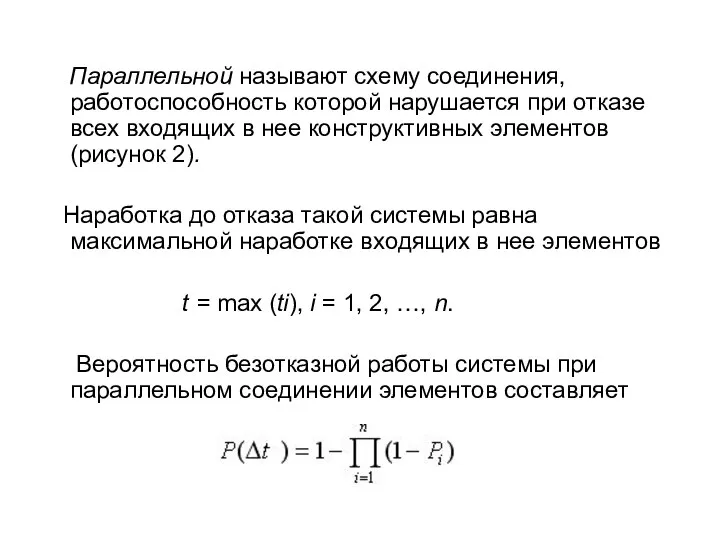

Слайд 15 Параллельной называют схему соединения, работоспособность которой нарушается при отказе всех входящих

в нее конструктивных элементов (рисунок 2).

Наработка до отказа такой системы равна максимальной наработке входящих в нее элементов

t = max (ti), i = 1, 2, …, n.

Вероятность безотказной работы системы при параллельном соединении элементов составляет

Слайд 16 В реальных технических системах схема соединения конструктивных элементов чаще всего представлена

в виде совокупности последовательных и параллельных подсистем (рисунок 3).

Слайд 17 Такая схема соединения носит название смешанной.

При расчете надежности такой схемы

соединения сначала определяют вероятности безотказной работы ее подсистем, а затем – вероятность безотказной работы всей технической системы.

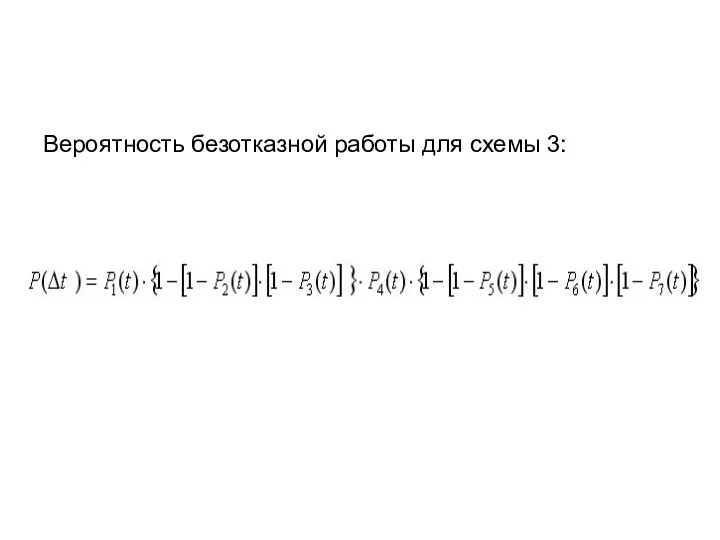

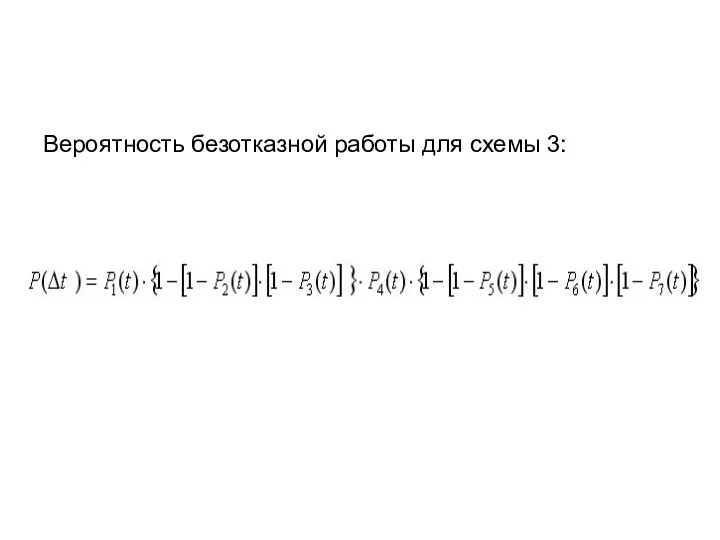

Слайд 18Вероятность безотказной работы для схемы 3:

Демографические процессы: опасности и риски социально - экологического развития

Демографические процессы: опасности и риски социально - экологического развития Новинки одежды для медицинского и пищевого направлений. Конкурентные преимущества

Новинки одежды для медицинского и пищевого направлений. Конкурентные преимущества КТО ТАКИЕ КАЗАКИ

КТО ТАКИЕ КАЗАКИ Высокие технологии

Высокие технологии Искусство эпохи Возрождения Высокое Возрождение

Искусство эпохи Возрождения Высокое Возрождение Lou_Garstner

Lou_Garstner Муниципальное автономное дошкольное образовательное учреждение «Детский сад №252» комбинированного видаРазвиваем красивую и

Муниципальное автономное дошкольное образовательное учреждение «Детский сад №252» комбинированного видаРазвиваем красивую и  ГЛОБАЛЬНОЕ ПОТЕПЛЕНИЕ

ГЛОБАЛЬНОЕ ПОТЕПЛЕНИЕ Современный урок и условия его успешной организации

Современный урок и условия его успешной организации «Стабильный успех»

«Стабильный успех» Портре́т (фр. portrait, от старофранц. portraire — воспроизводить чтолибо черта в черту, от лат. persona — личность; особа

Портре́т (фр. portrait, от старофранц. portraire — воспроизводить чтолибо черта в черту, от лат. persona — личность; особа В1. Лексика

В1. Лексика Нейровизуализация в маркетинге. Современные инструменты и новые возможности.

Нейровизуализация в маркетинге. Современные инструменты и новые возможности. Презентация на тему Основы логики и логические основы компьютера.Формы мышления.

Презентация на тему Основы логики и логические основы компьютера.Формы мышления.  Лекция 5. «Особенности преподавания катехизиса в воскресной школе»

Лекция 5. «Особенности преподавания катехизиса в воскресной школе» Государственно-правовое обеспечение безопасности информационного пространства

Государственно-правовое обеспечение безопасности информационного пространства Презентация на тему Движение декабристов

Презентация на тему Движение декабристов  Пірингові мережі

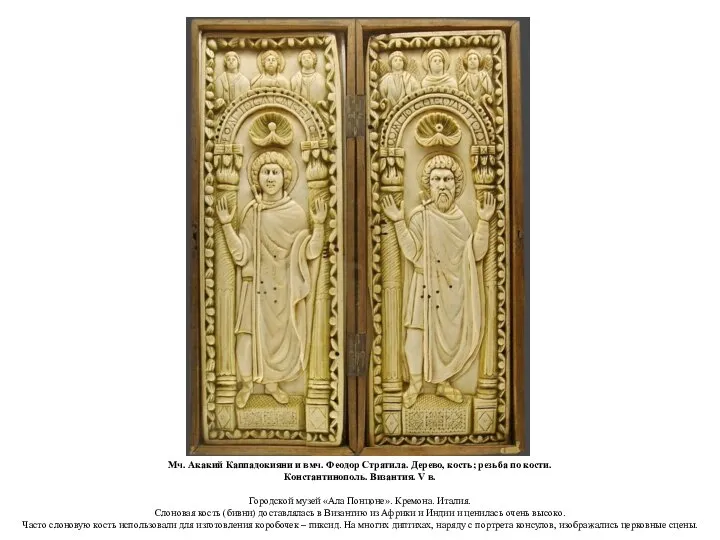

Пірингові мережі Резьба по кости

Резьба по кости ЗОНТЫ

ЗОНТЫ Посудный бизнес

Посудный бизнес Тест по визажу

Тест по визажу Gut Sensor Could Monitor Health - and Beam Results to a Smartphone

Gut Sensor Could Monitor Health - and Beam Results to a Smartphone Нравственная позиция

Нравственная позиция Презентация на тему Искусственный отбор Дарвин

Презентация на тему Искусственный отбор Дарвин Презентация на тему В. А. Жукуовский

Презентация на тему В. А. Жукуовский ФК "Приалит Реутов" - ФК "Каит-Спорт"

ФК "Приалит Реутов" - ФК "Каит-Спорт" Изумление клиента

Изумление клиента