Слайд 2Драже называют гладко отполированные, почти всегда блестящие кондитерские изделия округлой формы небольших

размеров, поверхность которых покрыта глянцевой защитной оболочкой или без глянца сахарной шлифованной поверхностью.

Драже состоит из корпуса и покрытия, которое накатывают на корпус в специальных, наклонно установленных вращающихся котлах. Ассортимент драже очень широк и насчитывает более 100 различных наименований.

Драже подразделяют по виду корпуса на следующие группы: ликерное, желейное, желейно-фруктовое, помадное, сахарное (без отделяемого от накатки корпуса); карамельное; ядровое; марципановое; пралиновое; сбивное; цукаты; заспиртованные и сушеные ягоды.

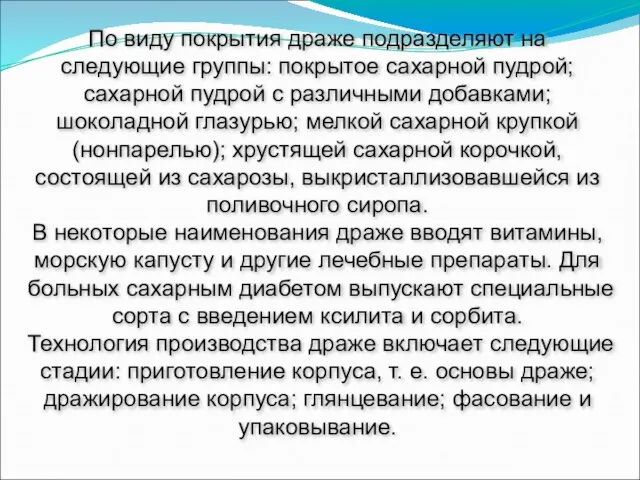

Слайд 3По виду покрытия драже подразделяют на следующие группы: покрытое сахарной пудрой; сахарной

пудрой с различными добавками; шоколадной глазурью; мелкой сахарной крупкой (нонпарелью); хрустящей сахарной корочкой, состоящей из сахарозы, выкристаллизовавшейся из поливочного сиропа.

В некоторые наименования драже вводят витамины, морскую капусту и другие лечебные препараты. Для больных сахарным диабетом выпускают специальные сорта с введением ксилита и сорбита.

Технология производства драже включает следующие стадии: приготовление корпуса, т. е. основы драже; дражирование корпуса; глянцевание; фасование и упаковывание.

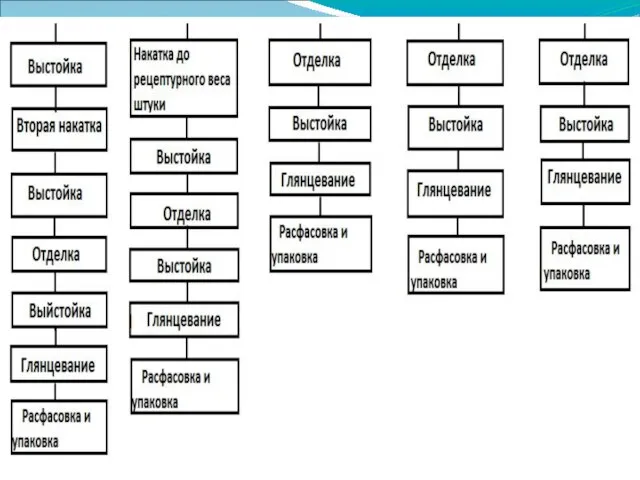

Слайд 4Технологическая схема приготовления драже

Слайд 6ПРИГОТОВЛЕНИЕ КОРПУСОВ

ДРАЖЕ

Слайд 7Предварительно проводят подготовку сырья к производству. Сыпучие виды сырья просеивают, жидкие виды

сырья фильтруют для удаления посторонних примесей. Для просеивания и фильтрования применяют различные металлические и тканевые сита. Для освобождения от металлических примесей при выходе из просеивающих машин устанавливают магнитные уловители. Вязкие жидкости фильтруют (патоку, сгущенное молоко и т.п.), перед фильтрованием подогревают до температуры 30-40°С. Твердые жиры зачищают с поверхности, расплавляют и в жидком виде фильтруют. Иногда для получения сырья с определенными качественными показателями смешивают различные его партии.

Слайд 8Например, готовят купажи из отдельных партий фруктово-ягодного пюре с заданной желирующей способностью,

кислотностью и массовой долей сухих веществ.

Изюм - (виноград сушеный) - моют, очищают от плодоножек и механических примесей и подсушивают при температуре 75-80°С в течение 40 мин до массовой доли сухих веществ 81-83%. Ядра орехов перебирают, очищают от посторонних примесей, обжаривают, отделяют от шелухи. Ядра миндаля ошпаривают для отделения кожицы так, как это изложено в главе «Производство конфет». Пищевые красители растворяют в воде при температуре 70-80°С и фильтруют через несколько слоев марли.

Слайд 9В качестве основного сырья в дражейном производстве используют сахарную пудру, которую получают

путем размола сахара-песка на микромельнице, дезинтеграторе и т. п. Сахарную пудру подразделяют на три вида: крупная, средняя и мелкая.

По технологии изготовления корпуса драже подразделяют следующим образом: отливные, формуемые отливкой в крахмал; формуемые выпрессовыванием (из ореховых масс); карамельные, изготавливаемые на карамельном оборудовании, как с начинками, так и из леденца; с корпусом из ядер орехов, заспиртованных или высушенных ягод и цукатов; с неотделяемым сахарным корпусом (приготовляемым путем накатки из сахарной пудры).

Слайд 10Способ формования отливкой-наиболее распространенный способ изготовления корпусов для драже. Путем отливки в

крахмал получают ликерные, желейные, желейно-фруктовые, помадные, а иногда и марципановые корпуса для драже.

Для отливки используют перечисленные виды масс, операции по приготовлению которых подобны технологии соответствующих конфетных масс.

Корпуса драже значительно мельче: их масса всего 0,5 - 1,2 г, в то время как масса соответствующих корпусов

конфет 10 - 12 г. К ликерным корпусам для драже предъявляют более высокие требования по прочности, чем к конфетным, так как они подвергаются значительным механическим воздействиям при следующей обработке в котлах.

Слайд 11Массу для корпусов из ореховых масс готовят аналогично приготовлению их для конфет.

Формование производят методом выпрессовывания через матрицы с меньшим диаметром отверстий и с последующей резкой. Полученные заготовки затем обкатывают в дражировочных котлах, где они приобретают округлую форму.

Карамельные корпуса формуют на обычном оборудовании для изготовления карамели.

Подготовку карамельной массы и начинки ведут так, как изложено в главе "Производство карамели".

Корпуса с начинкой формуют на цепях с формой "шарик", используя штампующие машины.

Начинки применяют как жидкие (фруктовые, молочные, ликерные и т.п.), так и густые, которые вводят чаще всего переслоенными с карамельной массой.

Слайд 12Для этого используют кольцевой складыватель. Карамельные леденцовые корпуса готовят на монпансейных вальцах,

на которых выгравированы ячейки округлой формы.

В многие леденцовые корпуса вводят обжаренное кунжутное семя или дробленое ядро обжаренного ореха. Такие корпуса напоминают грильяж.

В рецептуру карамельной массы отдельных сортов вводят молоко, а в некоторые сорта карамельных корпусов – фруктово-ягодные начинки со значительно увеличенной влажностью: 30 - 31% вместо 16 - 19% обычной фруктовой начинке.

Такая начинка при хранении уже отформованных изделий взаимодействует с твердой оболочкой из карамельной массы.

Слайд 13Влага начинки проникает в твердую оболочку, в результате чего оболочка размягчается, теряет

присущие карамельной массе свойства (твердость) и превращается в мягкую массу, по консистенции сходную с помадной.

Для приготовления корпусов из ядер орехов и миндаля их пропускают через сортировочную машину, подсушивают или обжаривают. Затем ядра просеивают и отсеивают оболочку. От целых отделяют половинки, кусочки и т. д.

Для изготовления корпусов из заспиртованных ягод используют вишню, черную смородину и рябину. Ягоды пускают в производство не ранее чем через 2 - 3 недели посте их спиртования. Ягоды отделяют от сахароспиртового сиропа и небольшими порциями помещают в дражировочный котел.

Слайд 14После смачивания ягод поливочным сиропом вводят в котел мелкую сахарную пудру или

смесь такой пудры с какао-порошком и 2 - 3 мин обкатывают, затем извлекают из котлов и подсушивают на лотках в цехе. В процессе подсушки на ягодах образуется сахарная корочка.

При изготовлении корпусов драже из изюма его перебирают, отделяют от механических примесей, моют и подсушивают. Очищенный, вымытый и подсушенный изюм является готовым корпусом для многих различных наименований драже.

Корпуса для лимонных и апельсиновых корочек готовят на основе соответствующих цукатов. Их разрезают на кусочки размером , 10 - 15 мм и помещают в дражировочный котел.

Слайд 15

После обсыпки мелкой сахарной пудрой обрабатывают в котле 2 - 3

мин, выгружают и подсушивают. После образования на поверхности сахарной корочки корпус готов для дальнейшей обработки.

Корпуса для драже с неотделяемым корпусом (сахарное драже) готовят на основе крупных кристаллов сахара-песка. Для этого специально отобранную партию крупнокристаллического сахара-песка просеивают на ситах, отделяя мелкие кристаллы. Крупные кристаллы (размером около 1 мм) обкатывают в дражировочном котле сахарной пудрой. Такой котел представляет собой медную, стальную или алюминиевую чашу диаметром 1100—1200 мм.

Слайд 16Для загрузки и выгрузки имеется отверстие диаметром 600 - 700 мм. Чаша

вращается на валу,

смонтированном под углом 30 - 40 град. В некоторых конструкциях дражировочных котлов предусмотрен обогрев в виде парового змеевика или электрического элемента.

После введения в дражировочный котел крупные кристаллы сахара смачивают поливочным сиропом с массовой долей сухих веществ 72 - 73%, затем покрывают мелкой сахарной пудрой.

По мере подсыхания поверхности ее вновь смачивают поливочным сиропом и снова вводят сахарную пудру.

Так повторяют до тех пор, пока масса корпусов не станет 25 - 50 мг. Корпуса извлекают из дражировочного котла и подсушивают в помещении цеха, а затем подают на дражирование.

Слайд 18Этот процесс заключается в покрытии корпуса при вращении оболочкой из сахарной пудры,

шоколада или другого продукта. Для этой операции также применяют дражировочные котлы и используют чаще всего сахарную пудру и поливочный сироп.

В дражейном производстве используют сахарную пудру трех видов: крупную, просеиваемую через шелковое сито № 25, среднюю, просеиваемую через сито № 27, и мелкую, просеиваемую через сито № 29. Мелкая пудра, которую называют "мягкой", на ощупь не дает ощутимых кристаллов сахара. В крупной пудре, напротив, ощущаются раздробленные кристаллы сахара. В последние годы для разделения сахарной пудры на фракции вместо сит применяют специальные классификационные установки.

Слайд 19В них обеспечиваются дезагрегирование сахарной пудры, разделение по фракциям и возврат КРУПНЫХ

частиц на ВТОРИЧНЫЙ помол.

Поливочный сироп готовят путем растворения сахара в воде при нагревании с добавлением патоки. Этот сироп используют для увлажнения корпуса драже с целью адгезии на нем сахарной пудры.

В рецептуре поливочного сиропа патока не может быть заменена инвертным сиропом, что обычно практикуется.

Это является следствием того, что ее вводят главным образом для повышения вязкости сиропа за счет содержащихся в ней декстринов. Процесс изготовления сиропа ведут в диссуторах или открытых варочных котлах, оборудованных мешалкой.

Слайд 20Рецептура поливочного сиропа (соотношение сахара и патоки) для разных сортов драже. В

некоторые виды поливочного сиропа вводят молоко, кофе, мед, подварки, пюре и другие вкусовые ароматизирующие компоненты. Готовый сироп фильтруют через фильтр с отверстиями не более 1 мм. Перед использованием сироп охлаждают до 25°С.

Процесс дражирования ведут следующим образом. В дражировочный котел вводят корпус и котел приводят в движение. При вращении котла содержимое увлажняют поливочным сиропом и пересыпают сахарной пудрой. Отдельные корпуса описывают внутри котла сложные траектории. При трении частиц одна о другую и о стенки котла происходит накатка поверхностного слоя, сопровождаемая шлифовкой поверхности.

Слайд 21Параллельно происходит некоторое подсушивание поверхностного слоя. Для интенсификации этого процесса подают в

дражировочный котел сухой подогретый воздух. Дражирование обычно производят в три приема: первая накатка; вторая накатка; отделка с промежуточным подсушиванием полуфабриката после каждой накатки. Первая накатка, которую еще называют обтяжкой, придает корпусам определенную прочность. Загрузка дражировочного котла для таких корпусов, как ликерный и фруктовый, на стадии первой обкатки должна быть минимальной. Это связано с малой прочностью таких корпусов. Образующаяся в результате накатки оболочка предохраняет корпуса от механических повреждений.

Слайд 22Эти корпуса обычно накатывают в котлах небольшой емкости (примерно 30 кг).

Для первой

обкатки прочных корпусов, таких, как карамельные, ядровые и даже помадные, используют котлы большей вместимостью (около 100 кг), в которые загружают до 75 кг корпуса. Сразу после пуска котла вводят поливочный сироп, а после того как сироп покроет равномерно всю поверхность корпуса, небольшими порциями вводят сахарную пудру. Образующаяся накатанная поверхность может не быть ровной и гладкой. Однако накатка должна покрывать корпус слоем одинаковой толщины по всей поверхности. Накатанные (обтянутые) корпуса выгружают из котлов, отсеивают от мелочи и сахарной пудры и выстаивают в помещении цеха в лотках.

Слайд 23При этом поверхность корпусов подсушивается. Соответственно влажность снижается примерно на 1%. Оболочка,

накатанная из сахарной пудры, упрочняется и надежно скрепляется с корпусом.

После выстойки полуфабрикат снова загружают в котлы и производят вторую накатку. Целью этой операции является еще большее повышение прочности сахарной корочки и сглаживание поверхности. Загрузку котла ликерными и фруктовыми корпусами при второй накатке несколько увеличивают. Поливочный сироп применяют с несколько меньшей вязкостью обычно в результате снижения массовой доли сухих веществ. Продолжительность второй накатки для ликерных и желейных корпусов 5 - 10 мин, для прочих 10 - 15 мин.

Слайд 24После второй накатки, которая составляет к массе корпуса 20 - 25%, полуфабрикат

снова выстаивают в помещении цеха при температуре 20 - 25°С в продолжение около 10ч.

После такой выстойки полуфабрикат поступает на третью стадию дражирования - отделку. Целью этой операции является создание ровной гладкой, равномерно окрашенной поверхности.

При отделке используют сначала пудру крупного помола, а затем мелкую. При отделке сироп и сахарную пудру вводят последовательно троекратно.

В некоторых сортах драже соответственно рецептуре предусмотрена не гладкая, а бугристая поверхность. Для получения такой поверхности на последней стадии отделки вводят не поливочный сахаропаточный сироп, а чисто сахарный.

Слайд 25Такой сироп быстро, неравномерно кристаллизуется на поверхности и при введении на смоченную

таким сиропом поверхность мелкой сахарной пудры образуются бугорки. Неоднородность окраски поверхности достигается одновременным введением в котел различных красителей. Продолжительность отделки ликерных и желейных сортов 50 - 60 мин, а для других достаточно 35 - 40 мин. В связи со значительным увеличением прочности полуфабриката можно намного увеличить загрузку котлов и частоту их вращения. Отделанный полуфабрикат выгружают из котлов в лотки и выстаивают в помещении цеха в продолжение около 20 ч. Общая продолжительность дражирования составляет несколько суток.

Слайд 26Разработана технология ускоренного дражирования твердо-корпусного драже. По этой технологии полуфабрикат не выгружают

из котлов для выстойки и подсушки. Поливочный сироп и сахарную пудру вводят последовательно 4 - 5 раз. Поливочный сироп готовят с уменьшенной долей патоки.

На 100 кг, сахара вводят всего 30 кг. Массовая доля сухих веществ такого сиропа 82 - 83%, а редуцирующих всего 8 - 9%. Сироп вводят горячим, так как при охлаждении он быстро кристаллизуется. По этой же причине сироп перекачивают по трубопроводам с обогревом. Такой сироп быстрее кристаллизуется, а низкая его влажность дает возможность исключить многократную промежуточную выстойку с подсушкой полуфабриката.

Слайд 27После каждого введения сиропа и сахарной пудры полуфабрикат обрабатывают в котле не

менее 5 - 6 мин, а после последнего введения – 12 - 15 мин. Общая продолжительность составляет около 35 мин, после чего полуфабрикат выгружают и выстаивают в помещении цеха всего 3 - 4 ч., а затем подают его на глянцевание.

При выработке некоторых сортов драже применяют отделку шоколадом. Шоколадную глазурь предварительно вымешивают при температуре 32 - 33°С. Если необходимо, вводят для снижения вязкости некоторое количество какао-масла. Для предотвращения жирового поседения шоколадную глазурь темперируют при температуре 30 - 31°С. Для этого используют машины различных конструкций периодического и непрерывного действия.

Слайд 28Перед введением глазури полуфабрикат обрабатывают темноокрашенным сиропом. После того как глазурь распределится

равномерно по поверхности полуфабриката, в котел для охлаждения направляют струю воздуха температурой 16 - 18°С. Нанесение каждого нового слоя шоколадная глазурь не полностью остается на поверхности полуфабриката, а налипает на стенки дражировочного котла. Введение глазури и обдувку воздухом повторяют 7 - 8 раз до получения гладкой равномерной поверхности. Шоколадное покрытие должно быть равномерным и составлять в большинстве сортов около 25%, в сортах с корпусами из заспиртованных ягод больше 40%.

Слайд 29Продолжительность операции по покрытию шоколадом около 90 мин, посте чего полуфабрикат выгружают

в лотки и выстаивают в цехе около 8 ч, а затем направляют на глянцевание. Драже с хрустящей корочкой (представляет собой выкристаллизовавшиеся из сиропа мельчайшие, сросшиеся кристаллики сахара, толщина корочки около 1 мм) приготовляют следующим образом. Покрытый шоколадной глазурью полуфабрикат в дражировочном котле обрабатывают поливочным сиропом, приготовленным без патоки. Температура сиропа 29 - 25°С, а массовая доля сухих веществ 70 - 72%. Такой сироп, обладает способностью быстро-кристаллизоваться. Сироп вводят небольшими порциями (до 60 порций), чередуя введение сиропа с подачей воздуха.

Слайд 30Следующую порцию сиропа вносят только после кристаллизации и шлифовки предыдущей. Сначала подают

сухой воздух температурой около 30°С. Более горячий воздух и сироп могут расплавить шоколадное покрытие. После 10 - 12 поливов сиропом вводят подогретый сахарный сироп температурой не выше 70°С (обычно 50 - 55°С). Последние поливы проводят холодным сахарным сиропом, в который вводят маисовый крахмал в количестве 50 кг на 1 т сиропа. Такая добавка повышает вязкость сиропа и уменьшает хрупкость получающейся хрустящей корочки. Масса сахарной корочки должна составлять около 25% массы готового продукта. Полученный полуфабрикат передают на глянцевание.

Слайд 32В связи с тем что драже реализуют без обертки, его поверхность покрывают

защитным покрытием (глянцем), которое содержит воскожировую смесь. Основная цель глянцевания - придать продукту привлекательный внешний вид, сделать поверхность его полированной, блестящей. Второй, не менее важной, целью глянцевания является увеличение стойкости драже при хранении. Это достигается покрытием поверхности тонким влагонепроницаемым слоем глянца, а также слоем практически негигроскопичной выкристаллизовавшейся на поверхности из сиропа сахарозы. Глянец представляет собой смесь пищевого парафина, пчелиного воска и растительного масла.

Слайд 33При изготовлении глянца сначала расплавляют воск и парафин, процеживают полученную жидкость через

сито с отверстиями 1,5 мм и вливают в соответствующее рецептуре количество рафинированного подсолнечного масла. Полученную смесь тщательно перемешивают. Температура плавления такого глянца 50 - 55°С. Перед использованием глянец нагревают до 70 - 75°С, при этом он расплавляется.

Глянец наносят на поверхность драже в дражировочных котлах, так, чтобы он полностью покрыл всю поверхность полуфабриката в виде тонкого равномерного слоя. Глянец наносят на предварительно смоченную поверхность полуфабриката сахарным сиропом, приготовленным без патоки.

Слайд 34Сироп должен содержать не менее 70%

???????

30°С. Глянец вводят обычно через 1

- 2 мин после равномерного распределения сиропа по всей поверхности полуфабриката.

Глянец точно отмеривают специальным мерником, так как качество глянцевания в значительной степени обусловлено количеством введенного глянца. Как при недостатке, так и при избытке его блеск поверхности драже ухудшается. Рецептурами предусмотрено введение глянца для большинства сортов драже в количестве 0,4 кг на 1 т. Для драже, покрытого шоколадом, количество глянца увеличивают до 0,6 кг на 1 т. После распределения глянца равномерно по всей поверхности полуфабриката в котел небольшими порциями вводят пищевой тальк.

Слайд 35Тальк ускоряет появление блеска и увеличивает скольжение, так как при этом уменьшается

трение при перемешивании отдельных драже одно об другое. Расход талька не должен превышать 1,2 кг на 1 т драже.

Продолжительность глянцевания для сахарных сортов драже 20 - 30 мин. При этом температура в цехе должна быть 18 - 22°С. Продолжительность глянцевания для драже, покрытого шоколадной глазурью, значительно больше и составляет 45 - 60 мин, а температура в цехе должна быть ниже 16 -18°С.

На крупных механизированных фабриках некоторые сорта драже глянцуют в барабанах непрерывного действия подобно глянцеванию карамели. После глянцевания драже поступает на фасование и упаковывание.

Слайд 36Значительную часть драже реализуют в мелкой фасовке: в пачки, целлофановые пакеты, картонные

коробки и жестяные банки по 50, 100 и 200 г, а также весовым. Расфасованное и нерасфасованное (весовое) драже упаковывают в ящики из гофрированного картона или деревянные.

К драже по качеству предъявляют следующие требования. Вкус и аромат - соответствующие данному наименованию, ясно выраженные, без постороннего привкуса и запаха. Цвет - свойственный данному наименованию драже. Окраска равномерная, не слишком яркая, без пятен. Драже, покрытое шоколадной глазурью, не должно иметь на поверхности серого или красно-бурого оттенка.

Слайд 37В зависимости от наименования и рецептуры драже окрашивают в один или несколько

разных цветов. Поверхность - гладкая, блестящая, для драже "Морские камешки« - бугристая. Форма - соответствующая данному наименованию (овальная, округлая, шарообразная, плоская и др.). Консистенция (структура) корпуса должна быть: в драже ликерном - жидкая, сиропообразная, с тонкой мелкокристаллической корочкой; в драже желейном - желеобразная, однородная; в помадном - однородная мелкокристаллическая; в карамельном, ореховом и сахарном - твердая.

Кроме того, в драже нормируется массовая доля влаги, редуцирующих веществ, золы и кислотность.

Праздник Рождества в России

Праздник Рождества в России Маркунас Ирина Анатольевна, учитель русского языка и литературы высшей категории МОУ СОШ с углубленным изучением информатики №

Маркунас Ирина Анатольевна, учитель русского языка и литературы высшей категории МОУ СОШ с углубленным изучением информатики № Leonid Bugaev, Nordic Agency AB 24.10.2011 Екатеринбург, Web2Win.ru

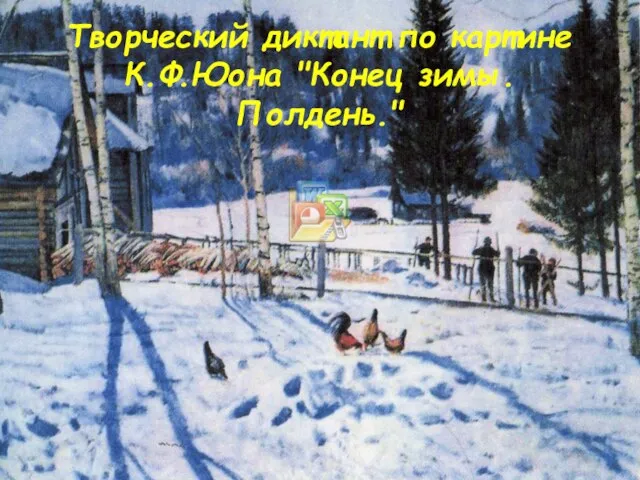

Leonid Bugaev, Nordic Agency AB 24.10.2011 Екатеринбург, Web2Win.ru Творческий диктант по картине К.Ф.Юона "Конец зимы. Полдень."

Творческий диктант по картине К.Ф.Юона "Конец зимы. Полдень." Типы и виды карьеры. Качества, присущие профессионалу нынешнего века

Типы и виды карьеры. Качества, присущие профессионалу нынешнего века Химические реакции. Составление уравнений химических реакций

Химические реакции. Составление уравнений химических реакций Classical Music

Classical Music  шелк

шелк Почему племена говорят на разных языках

Почему племена говорят на разных языках Вооружённые Силы Российской Федерации на защите государства от военных угроз

Вооружённые Силы Российской Федерации на защите государства от военных угроз Машиноведение Проверочная работа

Машиноведение Проверочная работа Презентация на тему Ботаника - наука о растениях

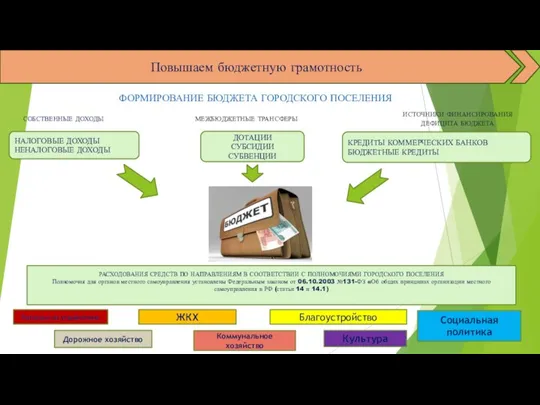

Презентация на тему Ботаника - наука о растениях Повышаем бюджетную грамотность

Повышаем бюджетную грамотность Составные части компьютера

Составные части компьютера Презентация на тему Построение графика функции методом ее исследования с помощью производной

Презентация на тему Построение графика функции методом ее исследования с помощью производной Мир живых организмов. Уровни организации и свойства живого

Мир живых организмов. Уровни организации и свойства живого СЕГМЕНТИРОВАНИЕ, ВЫБОР ЦЕЛЕВЫХ РЫНКОВ И ПОЗИЦИОНИРОВАНИЕГлава 8

СЕГМЕНТИРОВАНИЕ, ВЫБОР ЦЕЛЕВЫХ РЫНКОВ И ПОЗИЦИОНИРОВАНИЕГлава 8 Золотой ключик или приключения Буратино. Диафильм часть 2

Золотой ключик или приключения Буратино. Диафильм часть 2 Человек и природа в сказке-были М.М. Пришвина «Кладовая солнца»

Человек и природа в сказке-были М.М. Пришвина «Кладовая солнца» Презентация на тему Эдуард Шим "Храбрый опёнок" 2 класс

Презентация на тему Эдуард Шим "Храбрый опёнок" 2 класс  СТАТИСТИКА ОСНОВНЫХ И ОБОРОТНЫХ ФОНДОВ

СТАТИСТИКА ОСНОВНЫХ И ОБОРОТНЫХ ФОНДОВ Право интеллектуальной собственности

Право интеллектуальной собственности Декабристы и их идеология

Декабристы и их идеология Презентация на тему Как ухаживать за зубами

Презентация на тему Как ухаживать за зубами  Лётчик – истребитель Сергей Ачкасов

Лётчик – истребитель Сергей Ачкасов Гуманитарно-эстетическая кафедра

Гуманитарно-эстетическая кафедра Анемический и геморрагический синдром у новорожденных

Анемический и геморрагический синдром у новорожденных Психологическая зависимость

Психологическая зависимость