Содержание

- 2. Содержание 1. Введение……………………………………………………….........3 2. Чертёж газогенератора……………………………………………..5 3. Пример газогенератора…………………………………………….6 4. Концепции решения проблем смолообразования при газификации……………………………………...................................7

- 3. Введение В 60-70-е годы прошлого века в связи с ростом объемов добычи природного газа и нефти

- 4. Введение Среди серьезных проблем, препятствующих широкому использованию генераторного газа, выработанного при газификации древесины, - его низкая

- 5. Чертёж газогенератора

- 6. Пример газогенератора

- 7. Концепции решения проблем смолообразования при газификации так называемая газификация без смолообразования может быть реализована только при

- 8. Производство и использование генераторного газа из древесной биомассы. По способу подвода энергии различают автотермический и аллотермический

- 9. Производство и использование генераторного газа из древесной биомассы. Общая площадь станции с топливным складом составляет 9

- 10. Технические характеристики Краткие технические характеристики вышеописанного газификатора: генерация электроэнергии - 400 кВт, генерация тепловой энергии -

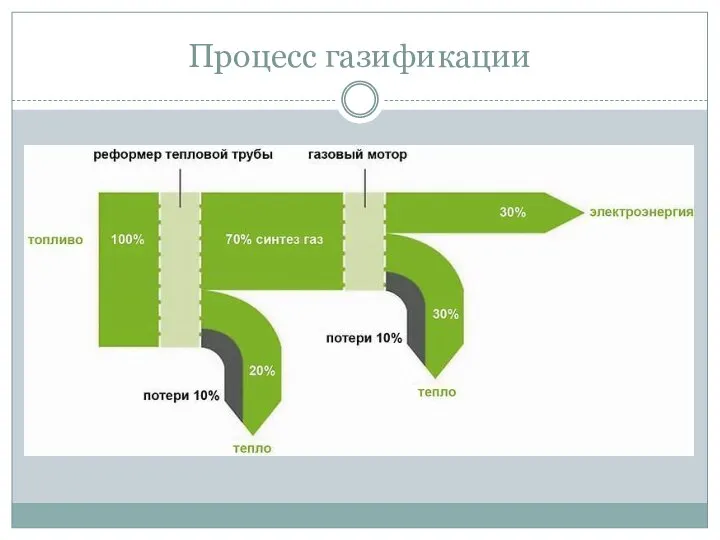

- 11. Процесс газификации

- 12. Процесс газификации

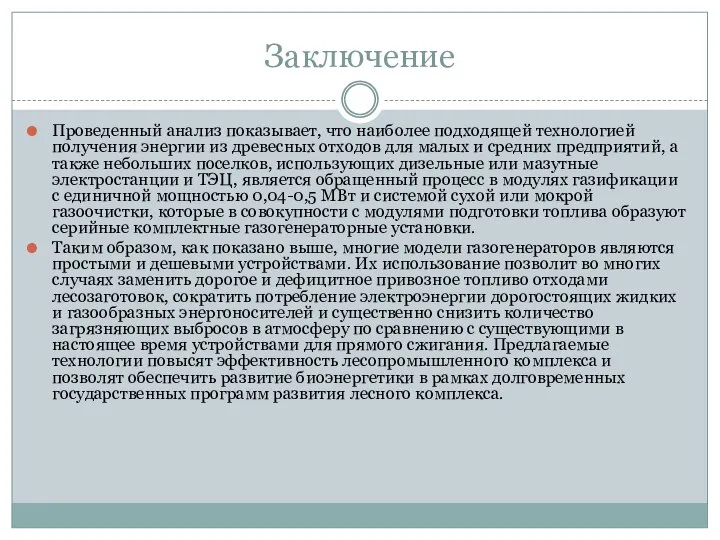

- 13. Заключение Проведенный анализ показывает, что наиболее подходящей технологией получения энергии из древесных отходов для малых и

- 15. Скачать презентацию

Слайд 2Содержание

1. Введение……………………………………………………….........3

2. Чертёж газогенератора……………………………………………..5

3. Пример газогенератора…………………………………………….6

4. Концепции решения проблем смолообразования при газификации……………………………………...................................7

5.

Содержание

1. Введение……………………………………………………….........3

2. Чертёж газогенератора……………………………………………..5

3. Пример газогенератора…………………………………………….6

4. Концепции решения проблем смолообразования при газификации……………………………………...................................7

5.

6. Технические характеристики……………………….....................10

7. Процесс газификации…………………………………………….11

8. Заключение………………………………………………………..13

9. Список использованной литературы…………………………….14

Слайд 3Введение

В 60-70-е годы прошлого века в связи с ростом объемов добычи природного

Введение

В 60-70-е годы прошлого века в связи с ростом объемов добычи природного

И вот на стыке XX и XXI веков, в связи с тенденцией сокращения мировых запасов углеводородных ресурсов и перманентным повышением их стоимости, вновь возник повышенный интерес к технологиям газификации твердой растительной биомассы, и в первую очередь древесины. Причем если раньше технологии газификации рассматривались лишь применительно к использованию для выработки тепловой энергии, то сегодня все активнее рассматриваются возможности эксплуатации газогенераторных установок (ГГУ) для комбинированной выработки тепловой и электрической энергии.

Самым эффективным промышленным способом преобразования первичной энергии в электроэнергию является комбинированный парогазовый цикл, в котором используется только газообразное топливо, поэтому для получения электроэнергии из твердого топлива (той же древесины) его необходимо предварительно газифицировать, превратив в газогенераторный газ (синтез-газ) - смесь, состоящую в основном из водорода и монооксида углерода.

Слайд 4Введение

Среди серьезных проблем, препятствующих широкому использованию генераторного газа, выработанного при газификации древесины,

Введение

Среди серьезных проблем, препятствующих широкому использованию генераторного газа, выработанного при газификации древесины,

Надо отметить, что процесс смолообразования при газификации до конца еще не изучен. «При проектировании аппаратов газификации твердого топлива возникают затруднения, связанные с отсутствием надежных методик расчета процессов неполного горения. Это связано с тем, что не существует простых и одновременно реалистичных физико-химических моделей процессов неполного окисления реальных топлив»*.

В наше время совсем мало успешно реализованных проектов газификации биомассы для когенерации - это, как правило, стационарные установки, работающие без останова несколько тысяч часов в году. В этих установках применяются довольно дорогие устройства для очистки охлажденного генераторного газа.

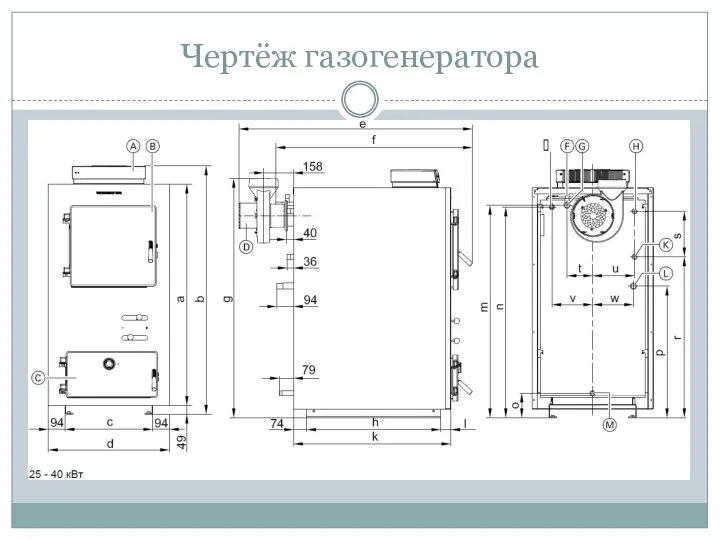

Слайд 5Чертёж газогенератора

Чертёж газогенератора

Слайд 6Пример газогенератора

Пример газогенератора

Слайд 7

Концепции решения проблем смолообразования при газификации

так называемая газификация без смолообразования может быть

Концепции решения проблем смолообразования при газификации

так называемая газификация без смолообразования может быть

● очистка холодного газа и использование газовых поршневых двигателей (дизель или мотор Отто). Применяются очистка охлажденного генераторного газа водой, а также используются катализаторы и электрофильтры. В связи с высокими инвестиционными затратами и большими издержками на утилизацию отходов (сточные воды, фильтр), такая технология не получила распространения;

● очистка горячего генераторного газа и использование газовой турбины. Самое простое решение проблемы смолообразования при газификации - не охлаждать генераторный газ ниже температуры конденсации смолы. Тогда углеводороды остаются в газовой фазе и повышают качество сгорания газа в газовой турбине. При реализации такой концепции применяют аллотермический процесс газификации.

Слайд 8Производство и использование генераторного газа из древесной биомассы.

По способу подвода энергии различают

Производство и использование генераторного газа из древесной биомассы.

По способу подвода энергии различают

Аллотермический процесс был выбран для реализации пилотного проекта в баварском регионе Ахенталь, в ФРГ. Этот проект, по мнению экспертов, должен привести к прорыву в области газификации древесины. Местная ТЭС и региональная теплоцентраль в коммуне Грассау введены в эксплуатацию в 2010 году. На топливный склад завозится щепа трех стандартов: щепа самого высокого качества по EN-нормам, которая частично продается частным лицам для личного пользования; щепа средней категории качества, которая полностью идет на газификацию; лесная топливная щепа с корой, сучьями, листьями, которая частично газифицируется, а остатки сжигаются в биотопливном котле. Тепло, вырабатываемое на этой ТЭС, поступает по 11-километровому трубопроводу к 550 частным домам и на муниципальные объекты.

Слайд 9Производство и использование генераторного газа из древесной биомассы.

Общая площадь станции с топливным

Производство и использование генераторного газа из древесной биомассы.

Общая площадь станции с топливным

Стоимость проекта 2,5 млн евро, из них 1 млн евро выделило министерство по охране окружающей среды. С начала финансирования проекта и до ввода его в эксплуатацию прошло всего девять месяцев. Газификатор выполнен в виде цилиндра диаметром всего 850 мм и смонтирован на бетонном фундаменте 2,5 х 2,5 м, а верхняя часть установки изготовлена из специального прозрачного материала и в темноте светится бледно-зеленым цветом - за счет непрерывно происходящих химических процессов газификации.

Газификатор, как было сказано выше, работает по принципу аллотермического процесса газификации в циркуляционном кипящем слое. Газовым потоком путем подачи водяного пара создается кипящий (псевдоожиженный) слой из песка и топлива во взвешенном состоянии. Кипящий слой - специфическое состояние слоя мелкозернистого материала, который продувается потоком газа. За счет большой турбулентности обеспечивается интенсивное движение частиц топлива и песка, которые при температуре 800 °С и преобладании в газовой смеси водорода и окиси углерода начинают распадаться. Песок и крупные негазифицированные частички топлива возвращаются в зону газификации. При дальнейшем увеличении скорости потока газа, излишки газа, сверх необходимого для псевдоожижения, проходят через слой в виде пузырей, что создает эффект, схожий с бурно кипящей жидкостью, отчего и возникло название «кипящий слой».

Слайд 10Технические характеристики

Краткие технические характеристики вышеописанного газификатора: генерация электроэнергии - 400 кВт, генерация

Технические характеристики

Краткие технические характеристики вышеописанного газификатора: генерация электроэнергии - 400 кВт, генерация

Слайд 11Процесс газификации

Процесс газификации

Слайд 12Процесс газификации

Процесс газификации

Слайд 13Заключение

Проведенный анализ показывает, что наиболее подходящей технологией получения энергии из древесных отходов

Заключение

Проведенный анализ показывает, что наиболее подходящей технологией получения энергии из древесных отходов

Таким образом, как показано выше, многие модели газогенераторов являются простыми и дешевыми устройствами. Их использование позволит во многих случаях заменить дорогое и дефицитное привозное топливо отходами лесозаготовок, сократить потребление электроэнергии дорогостоящих жидких и газообразных энергоносителей и существенно снизить количество загрязняющих выбросов в атмосферу по сравнению с существующими в настоящее время устройствами для прямого сжигания. Предлагаемые технологии повысят эффективность лесопромышленного комплекса и позволят обеспечить развитие биоэнергетики в рамках долговременных государственных программ развития лесного комплекса.

По повести А.М.Горького «Детство»

По повести А.М.Горького «Детство» 65 лет Великой Победе

65 лет Великой Победе Манипуляция и способы противостоять

Манипуляция и способы противостоять Игра по глава Бэла, Тамань, Фаталист произведения Герой нашего времени Лермонтова

Игра по глава Бэла, Тамань, Фаталист произведения Герой нашего времени Лермонтова  Угольная прокуратура

Угольная прокуратура Калибровка длины и диаметра

Калибровка длины и диаметра Prakticheskaya_rabota_1

Prakticheskaya_rabota_1 Особенности ведения деловых переговоров с японцами

Особенности ведения деловых переговоров с японцами Комбинационные логические схемы

Комбинационные логические схемы Презентация на тему Максим Горький

Презентация на тему Максим Горький  Биометрические технологии в криминалистике

Биометрические технологии в криминалистике Asebmblersko programiranje i procesor i8086

Asebmblersko programiranje i procesor i8086 Как продвигать финансовые услуги аудитории интернет-магазина

Как продвигать финансовые услуги аудитории интернет-магазина Болезни, передаваемые половым путем

Болезни, передаваемые половым путем О и а на конце наречий

О и а на конце наречий Презентация на тему Относительные прилагательные

Презентация на тему Относительные прилагательные  ЛЬГОТНОЕ ЛЕКАРСТВЕННОЕ ОБЕСПЕЧЕНИЕ В РОССИИ: системные противоречия и расходование бюджетных средств на меди

ЛЬГОТНОЕ ЛЕКАРСТВЕННОЕ ОБЕСПЕЧЕНИЕ В РОССИИ: системные противоречия и расходование бюджетных средств на меди Хлеб - всему голова и сила

Хлеб - всему голова и сила ОСНОВНЫЕ ИНФОРМАЦИОННЫЕ ПРОЦЕССЫ

ОСНОВНЫЕ ИНФОРМАЦИОННЫЕ ПРОЦЕССЫ Ощущения. Восприятие. Социальное восприятие. Эффекты социального восприятия

Ощущения. Восприятие. Социальное восприятие. Эффекты социального восприятия Наречие 4 класс

Наречие 4 класс Проект www.ram-torg.ru Торговый Интернет-Центр

Проект www.ram-torg.ru Торговый Интернет-Центр Примерный план ремонта

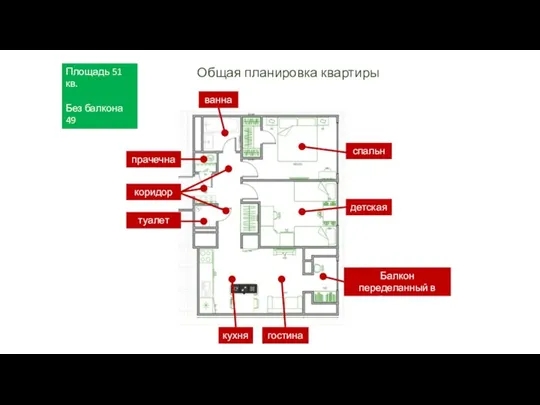

Примерный план ремонта Классный час «Поговорим о доброте»

Классный час «Поговорим о доброте» Конкуренция и монополия

Конкуренция и монополия  20141019_proektno-issl._deyat-t

20141019_proektno-issl._deyat-t Муниципальное общеобразовательное учреждение «Ахматовская средняя общеобразовательная школа» Тема проекта «Быть всегда всем

Муниципальное общеобразовательное учреждение «Ахматовская средняя общеобразовательная школа» Тема проекта «Быть всегда всем  Имбирное печенье. Новогодний рецепт

Имбирное печенье. Новогодний рецепт