Слайд 2Пултрузия

*Армирование

*Укладка армирования

*Пропитка

*Придание формы профилю

*Отверждение

*Протяжка

*Обрезка

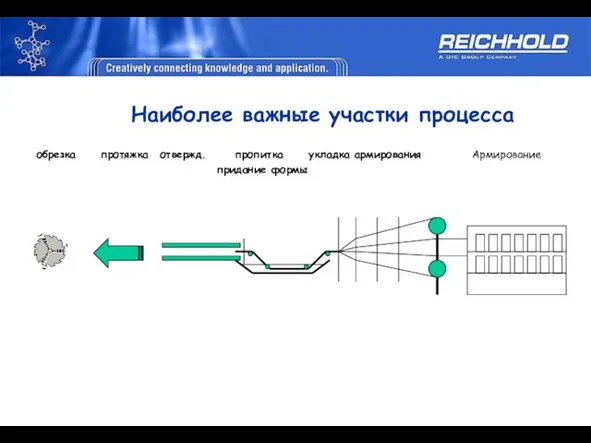

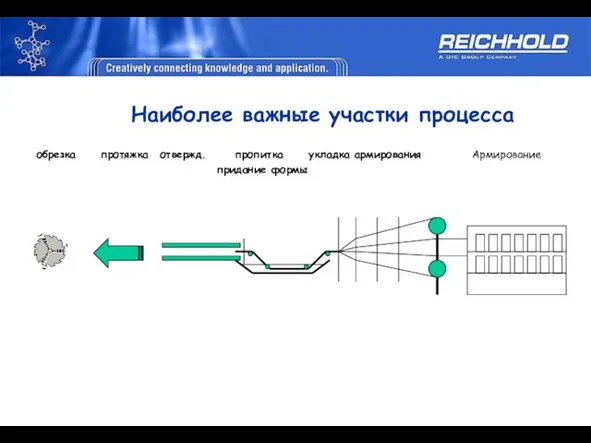

Слайд 3Наиболее важные участки процесса

обрезка протяжка отвержд. пропитка укладка армирования Армирование

Слайд 4Армирующие материалы

Непрерывные ровинги

Для свойств в продольном направлении и эксплуатационных свойств

Непрерывные стекломаты

и/или мультиаксиальные ткани

Усиление в трансверсальном направлении

Вуали/стекломаты

Для улучшения долгосрочных свойств и качества поверхности

Слайд 5 Укладка армирования и придание формы

Правильная укладка армирования и формирование профиля

важно для:

-Правильной укладки армирования

т.к. никаких изменений во время процесса уже не возможно

-Избежать сбоев в работе

узелки , обрывы и т.п.

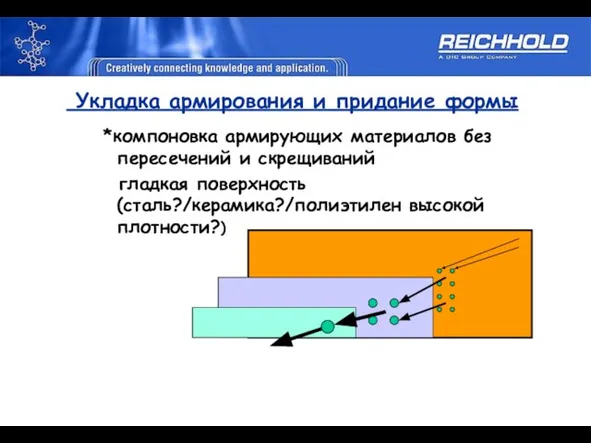

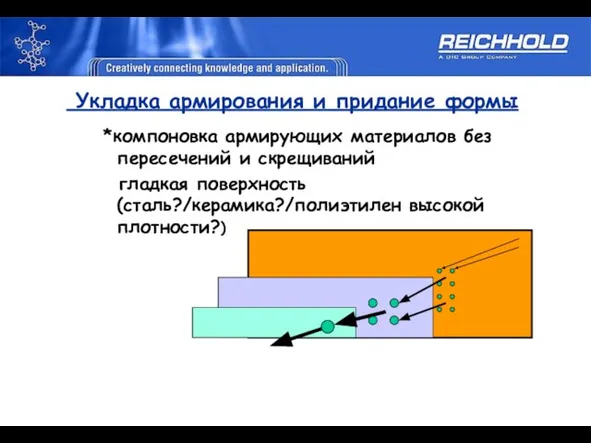

Слайд 6*компоновка армирующих материалов без пересечений и скрещиваний

гладкая поверхность (сталь?/керамика?/полиэтилен высокой плотности?)

Укладка армирования и придание формы

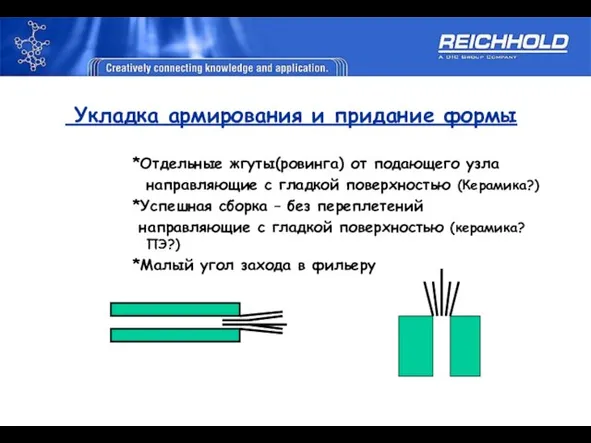

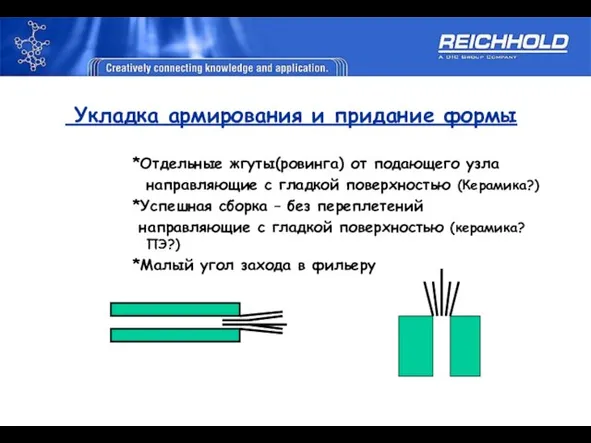

Слайд 7 Укладка армирования и придание формы

*Отдельные жгуты(ровинга) от подающего узла

направляющие с

гладкой поверхностью (Керамика?)

*Успешная сборка – без переплетений

направляющие с гладкой поверхностью (керамика?ПЭ?)

*Малый угол захода в фильеру

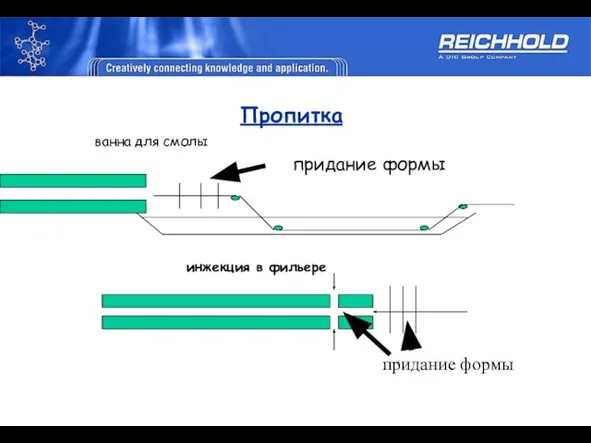

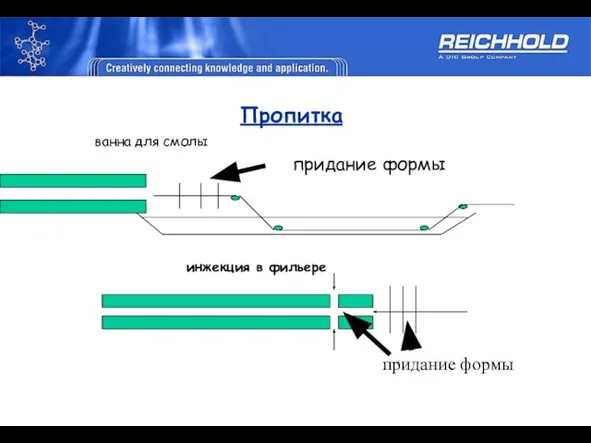

Слайд 8Пропитка

ванна для смолы

придание формы

инжекция в фильере

придание формы

Слайд 9Пропитка

Пропиточная ванна

Наиболее используемый метод

Хорошая пропитка при правильном натяжении и укладки армирующего материала

Испарение

стирола

Усложняется при сложных поперечных сечениях

Слайд 10Пропитка

Инжекция в фильере

- Из резервуара под давлением или насосом.

-Становится популярным для

снижения эмиссии стирола.

-Хорошая пропитка при правильном устройстве пропиточной камеры

-Меньше проблем при сложном переплетении армирования,

легче укладывать сухое стекло

-Более дорогие фильеры.

Слайд 11Пультрузионная (оформляющая)фильера

Хромированная сталь

Параллельность

Расчет входного и выходного отверстия

Конструкция камеры пропиткиI

Слайд 12Стандартная пультрузионная фильера

R=10mm

параллельность ~1000mm

R=5mm

конусность 5°

Слайд 13Стандартная инжекционная фильера

R=5mm

конусность 10°

20-30 mm

параллельность ~100mm

150-200 mm

~25 mm

d~15 mm

параллельность ~1000mm

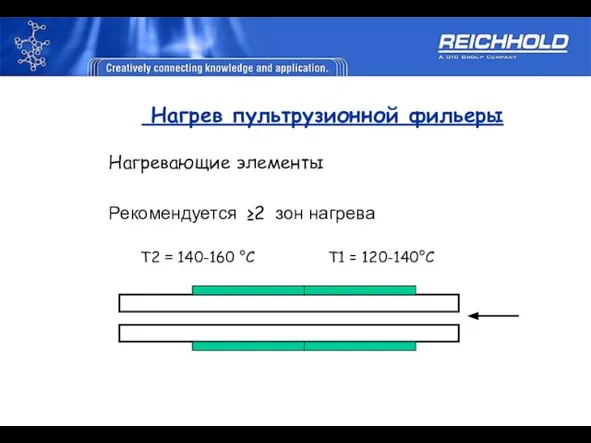

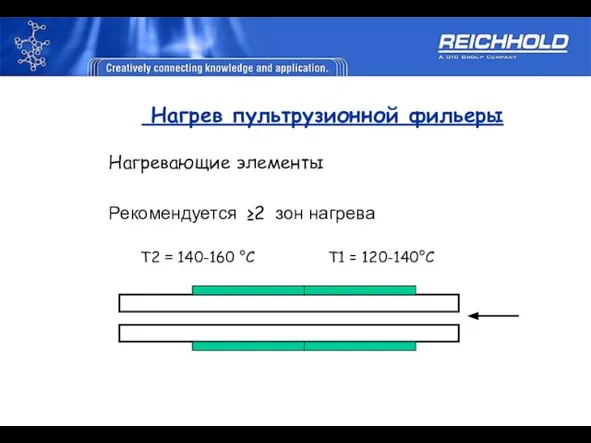

Слайд 14 Нагрев пультрузионной фильеры

Нагревающие элементы

Рекомендуется ≥2 зон нагрева

T2 = 140-160 °C T1

= 120-140°C

Слайд 15Отверждение

темп.

отверждение

нагрев начало отверждения(«толчек»)

Нагрев ,гель и отверждение

жидкость

Твердое в-во

Слайд 16Скорость отверждения/пультрузии

Пик экзотермы происходит до выхода из фильеры!

Положение пика экзотермы в фильере

определяет скорость пультрузии.

*Зависимость от толщины ламината- отверждение в центре ламината

*Зависимость от реактивности- тип смолы/системы отверждения

*Зависимость от количества подаваемого тепла

*Зависимость от длины фильеры

Fly (пилотам)

Fly (пилотам) Центр Славянской культуры

Центр Славянской культуры Социально-психологическое тестирование обучающихся в образовательных организациях Сергиево-Посадского городского округа

Социально-психологическое тестирование обучающихся в образовательных организациях Сергиево-Посадского городского округа Синтаксические нормы

Синтаксические нормы Память

Память Вес тела. Решение задач

Вес тела. Решение задач Туристический сайт GoodDays.ru 2008

Туристический сайт GoodDays.ru 2008 Глава №9. Международные сопоставления ВВП и его компонентов на основе паритетов покупательской способности валют

Глава №9. Международные сопоставления ВВП и его компонентов на основе паритетов покупательской способности валют Влияние обработки семян фасоли растворами химических веществ на рост и развитие растений

Влияние обработки семян фасоли растворами химических веществ на рост и развитие растений Click to edit Master title style Click to edit Master subtitle style

Click to edit Master title style Click to edit Master subtitle style  Синтетические ткани

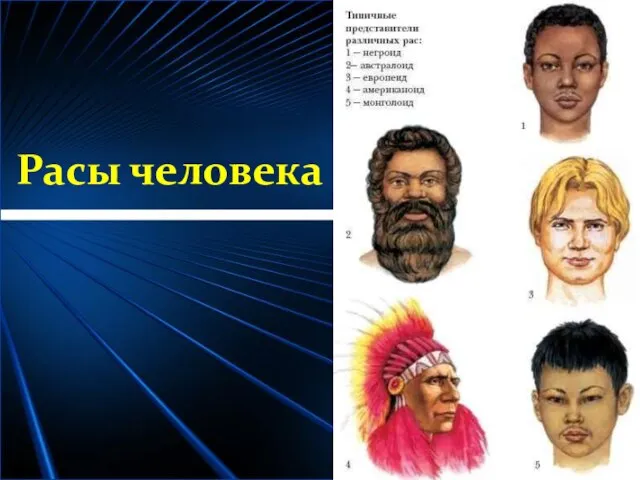

Синтетические ткани Презентация на тему Расы человека

Презентация на тему Расы человека  Урок русского языка в 3В классе Учитель начальных классов Обухова Татьяна Николаевна.

Урок русского языка в 3В классе Учитель начальных классов Обухова Татьяна Николаевна. Как понимал информатикуакадемик Андрей Петрович Ершов

Как понимал информатикуакадемик Андрей Петрович Ершов БИОХИМИЯ ПЕЧЕНИ

БИОХИМИЯ ПЕЧЕНИ  Разработка и внедрение единого регистра детей и подростков с артериальной гипертензией

Разработка и внедрение единого регистра детей и подростков с артериальной гипертензией Развитие психологии как самостоятельной науки до периода открытого кризиса

Развитие психологии как самостоятельной науки до периода открытого кризиса Зеленая страничка

Зеленая страничка Созвездия в античной мифологии

Созвездия в античной мифологии Как руководителю оценить качество подготовки отчетности

Как руководителю оценить качество подготовки отчетности Николай Константинович Рерих (1874-1947)

Николай Константинович Рерих (1874-1947) корень слова 2д

корень слова 2д 20141018_puteshestvie_po_rossii

20141018_puteshestvie_po_rossii Лузан Вероника Анатольевна Научные руководители: Теобальдт Оксана Ивановна, учитель обществознания высшей квалификацион

Лузан Вероника Анатольевна Научные руководители: Теобальдт Оксана Ивановна, учитель обществознания высшей квалификацион Дипломная работа - итоговая квалификационная работа студента-выпускника

Дипломная работа - итоговая квалификационная работа студента-выпускника Древнее Двуречье (Междуречье)

Древнее Двуречье (Междуречье) Методические требования к разработке инструментария оценки аккультурации

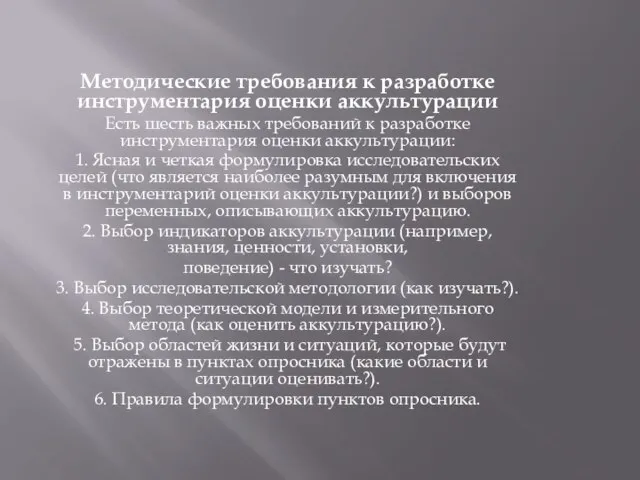

Методические требования к разработке инструментария оценки аккультурации