Слайд 2Резьбовое соединение – соединение деталей с помощью резьбы, обеспечивающее относительную неподвижность деталей

или заданное перемещение одной детали относительно другой.

Резьбовые соединения широко распространены в машиностроении. Они обеспечивают надежность соединения, удобство его сборки и разборки.

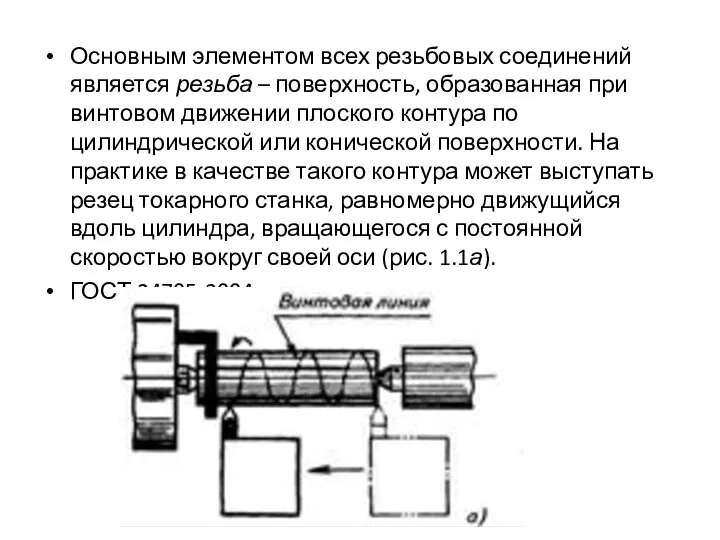

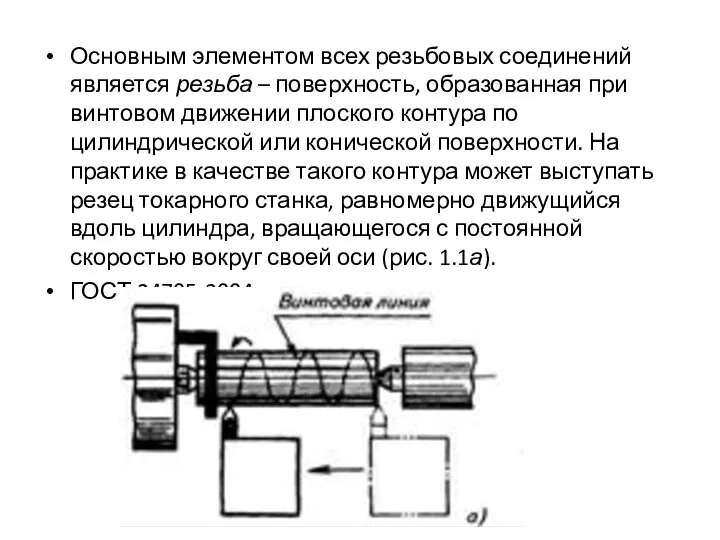

Слайд 3Основным элементом всех резьбовых соединений является резьба – поверхность, образованная при винтовом

движении плоского контура по цилиндрической или конической поверхности. На практике в качестве такого контура может выступать резец токарного станка, равномерно движущийся вдоль цилиндра, вращающегося с постоянной скоростью вокруг своей оси (рис. 1.1а).

ГОСТ 24705-2004

Слайд 4Классификация резьбовых соединений:

резьбовое соединение при непосредственном скручивании соединяемых деталей (резьба имеется на

этих деталях);

резьбовое соединение при помощи дополнительных соединительных деталей, например болтов, шпилек, винтов, гаек и т.д.:

болтовое соединение;

винтовое соединение;

шпилечное соединение.

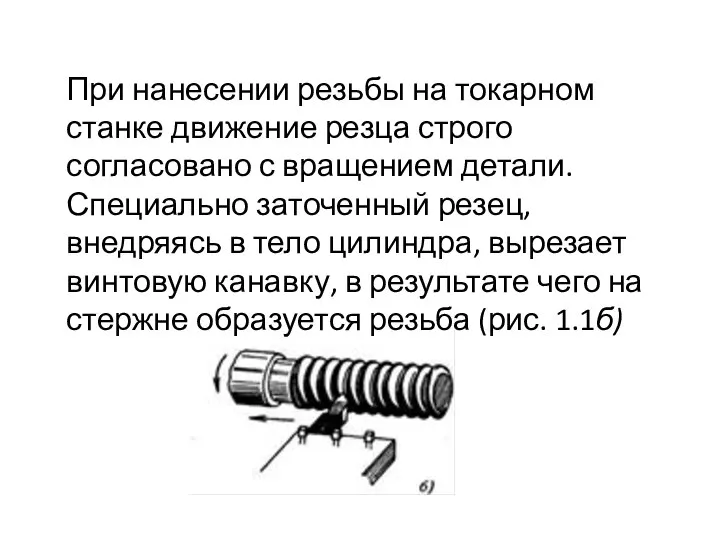

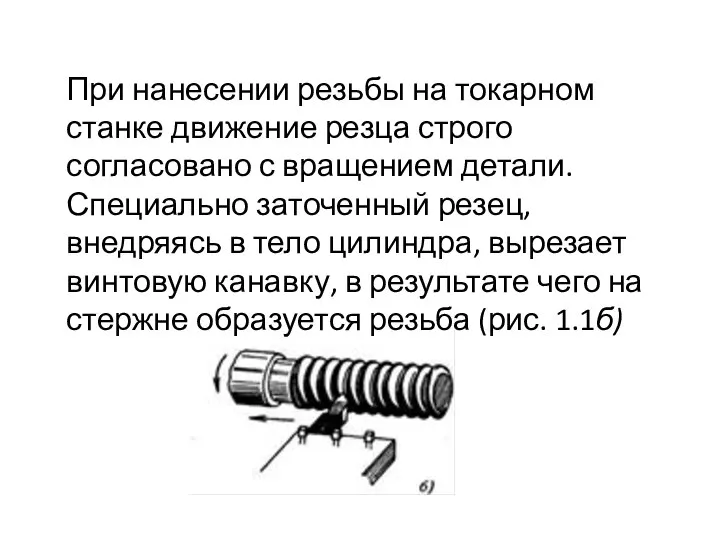

Слайд 5При нанесении резьбы на токарном станке движение резца строго согласовано с вращением

детали. Специально заточенный резец, внедряясь в тело цилиндра, вырезает винтовую канавку, в результате чего на стержне образуется резьба (рис. 1.1б)

Слайд 61.1. Классификация резьб

В зависимости от формы поверхности, на которую нанесена резьба, резьбы подразделяются

на цилиндрические и конические.

В зависимости от расположения резьбы на поверхности стержня или отверстия резьбы подразделяются на наружные и внутренние.

В зависимости от формы профиля различают резьбы треугольного, прямоугольного, трапецеидального, круглого и других профилей.

Слайд 7По эксплуатационному назначению резьбы делятся на:

крепежные, обеспечивающие полное и надежное неподвижное соединение

деталей при статических и динамических нагрузках и различном температурном режиме (метрические и дюймовые);

крепежно-уплотнительные, обеспечивающие герметичность соединения при различном температурном режиме (трубные и конические);

ходовые (кинематические), служащие для преобразования вращательного движения в прямолинейное с восприятием больших усилий при сравнительно малых скоростях движений (трапециедальные, упорные, прямоугольные, круглые резьбы и т. д.).

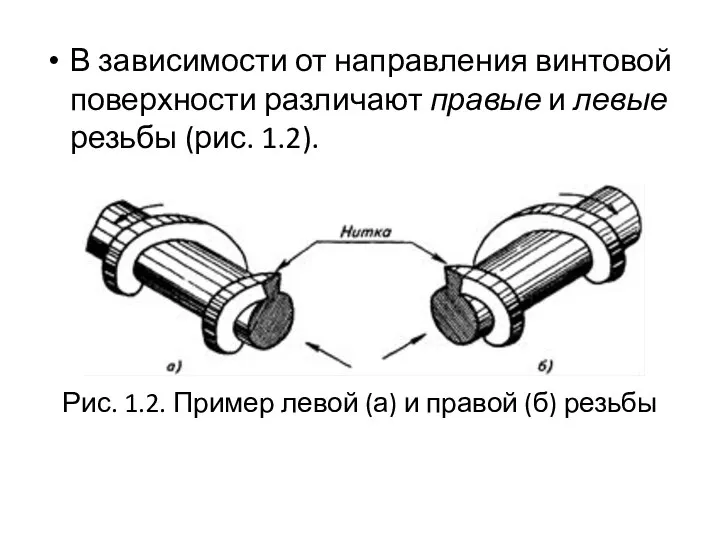

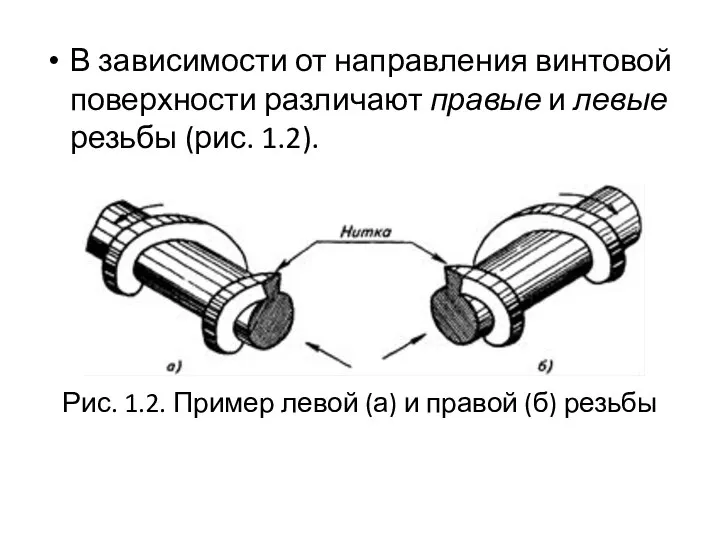

Слайд 8В зависимости от направления винтовой поверхности различают правые и левые резьбы (рис.

1.2).

Рис. 1.2. Пример левой (а) и правой (б) резьбы

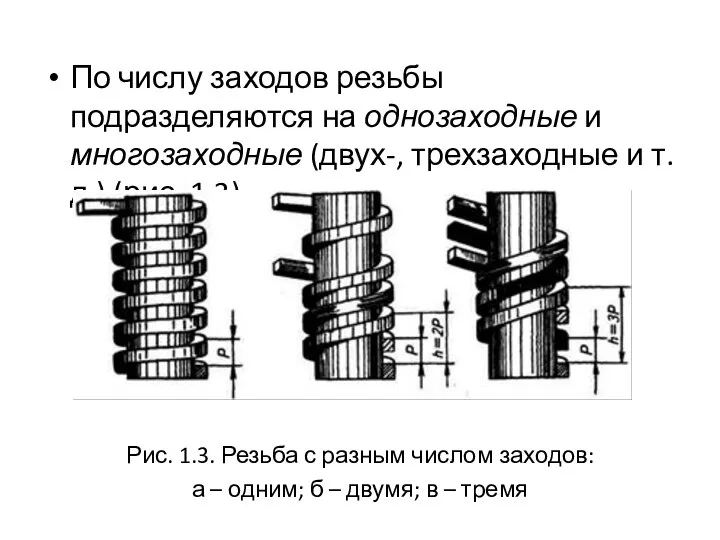

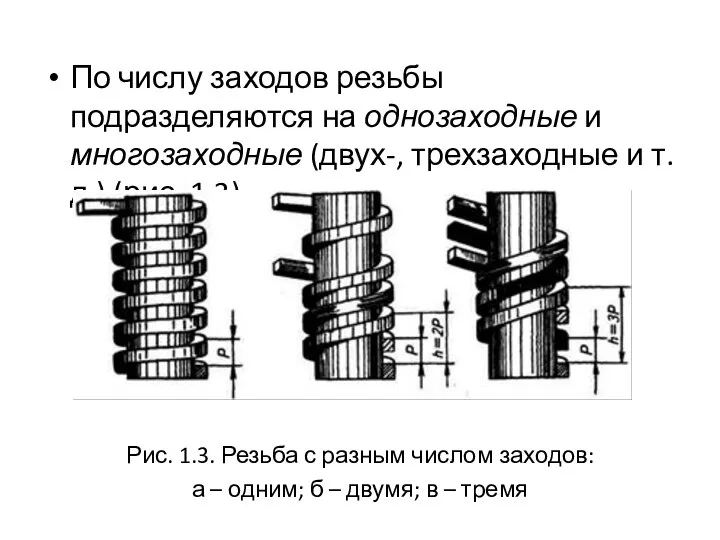

Слайд 9По числу заходов резьбы подразделяются на однозаходные и многозаходные (двух-, трехзаходные и

т.д.) (рис. 1.3).

Рис. 1.3. Резьба с разным числом заходов:

а – одним; б – двумя; в – тремя

Слайд 10Кроме того, все резьбы, используемые в практике, разделяются на две следующие группы:

стандартизованные

– резьбы с установленными стандартом параметрами: профилем, шагом и диаметром;

нестандартизованные, или специальные (резьбы, параметры которых не соответствуют стандартизованным). К числу нестандартизованных (специальных) относятся также прямоугольная и квадратная резьбы

Слайд 111.2. Основные параметры резьб

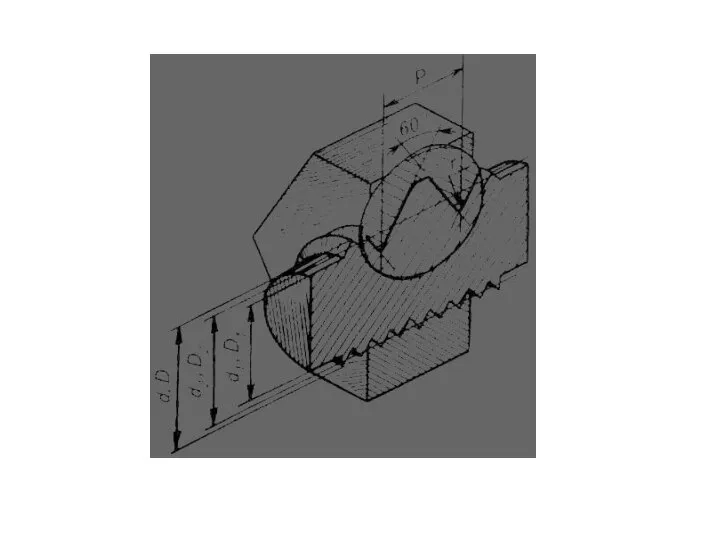

К основным параметрам резьбы относятся:

профиль резьбы – контур сечения резьбы

в плоскости, проходящей через ее ось;

угол профиля – угол между боковыми сторонами профиля;

шаг резьбы Р – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы (рис. 1.3);

Слайд 12ход резьбы h – расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими

одной и той же винтовой поверхности, в направлении, параллельном оси резьбы (рис. 1.3); ход резьбы – величина относительного осевого перемещения винта (гайки) за один оборот;

наружный диаметр резьбы (d – для болта, D – для гайки) – диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или впадин внутренней резьбы;

внутренний диаметр резьбы (d1 – для болта, D1 – для гайки) – диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или в вершины внутренней резьбы;

Слайд 13средний диаметр резьбы (d2 – для болта, D2 – для гайки) –

диаметр воображаемого соосного с резьбой цилиндра, который пересекает витки резьбы таким образом, что ширина выступа резьбы и ширина впадины (канавки) оказываются равными. Средний диаметр резьбы является основным элементом, определяющим характер резьбового соединения и, главное, условие взаимозаменяемости соединяемых на резьбе деталей. Размеры на наружный и внутренний диаметры задаются таким образом, чтобы исключить возможность касания и зацепления по вершинам и впадинам резьбы. Сопряжение резьбового соединения должно происходить только по сторонам (образующим) резьбового профиля.

Слайд 141.3. Конструктивные элементы резьбы

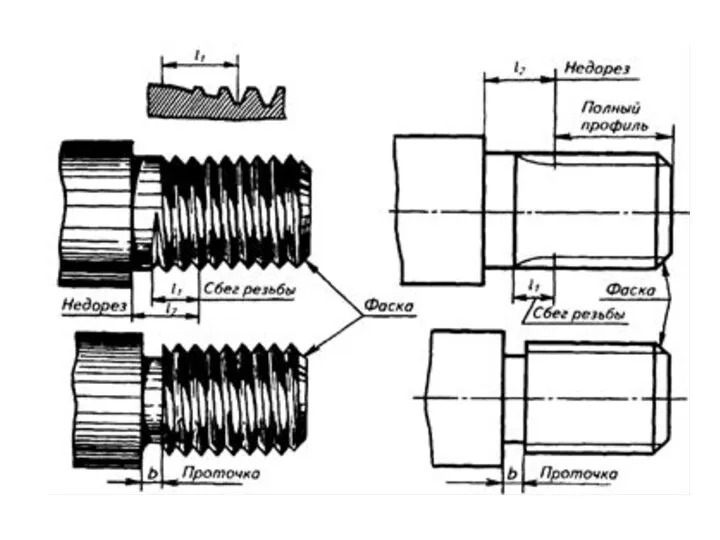

К основным конструктивным элементам резьбы (ГОСТ 10549-80) относятся (рис. 1.4):

сбег

резьбы – участок резьбы неполного профиля, получаемый по технологическим причинам в зоне перехода резьбы изделия к цилиндрической поверхности; чем крупнее профиль резьбы, тем больше величина сбега;

проточка резьбовая – кольцевой желобок на стержне или кольцевая выточка в отверстии, выполняемые по технологическим причинам перед резьбонарезанием для выхода нарезающего инструмента: делается с целью получения одинакового профиля резьбы на всем нарезанном участке без сбега;

Слайд 15недорез – участок изделия, включающий сбег и недовод резьбы; под недоводом понимается

величина ненарезанной части детали между концом сбега и опорной поверхностью детали;

фаска – срезанная в виде усеченного конуса кромка цилиндрического стержня или отверстия. Этот элемент обеспечивает удобство сопряжения деталей, улучшает внешний вид изделия, способствует ликвидации острой режущей кромки, получающейся по технологическим причинам на торцах деталей, предохраняет резьбу от забоя

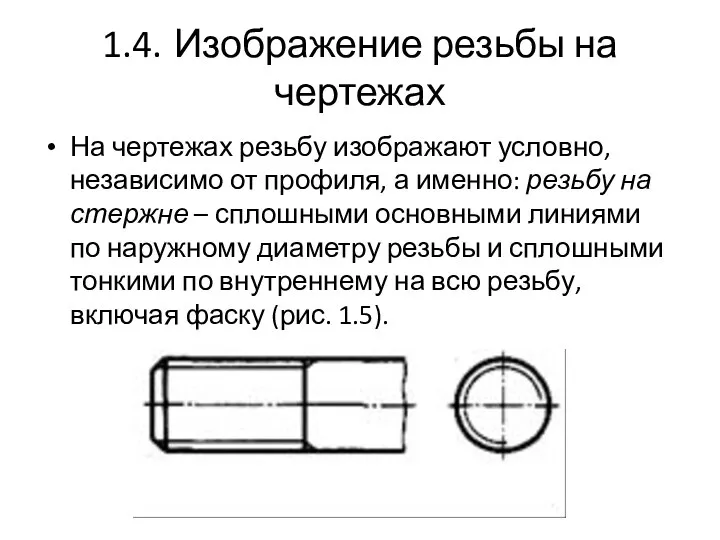

Слайд 171.4. Изображение резьбы на чертежах

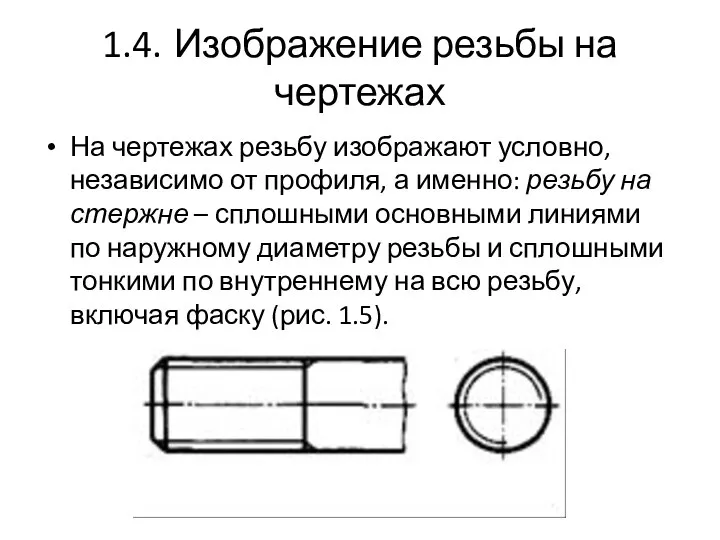

На чертежах резьбу изображают условно, независимо от профиля, а

именно: резьбу на стержне – сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими по внутреннему на всю резьбу, включая фаску (рис. 1.5).

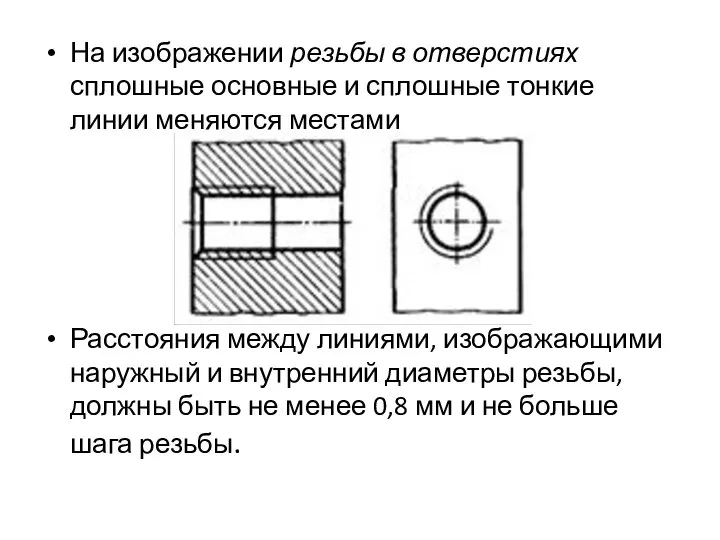

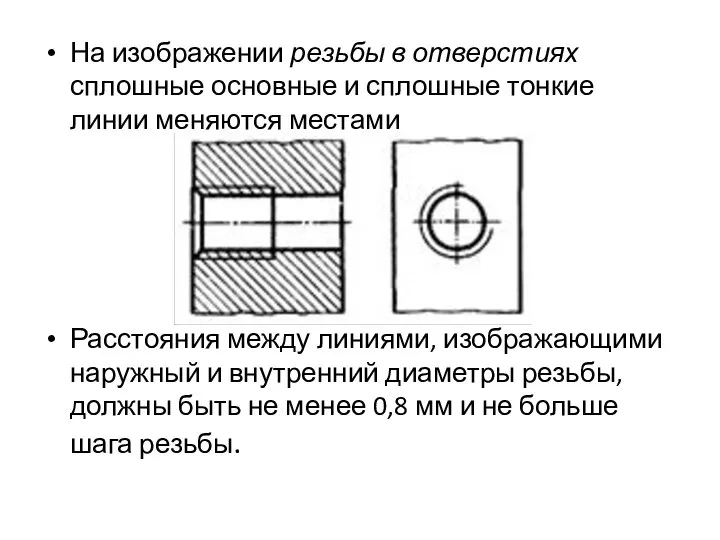

Слайд 18На изображении резьбы в отверстиях сплошные основные и сплошные тонкие линии меняются

местами

Расстояния между линиями, изображающими наружный и внутренний диаметры резьбы, должны быть не менее 0,8 мм и не больше шага резьбы.

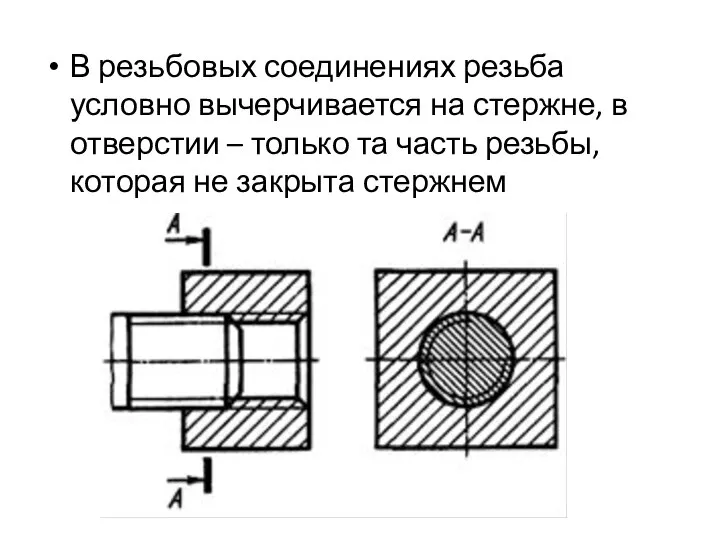

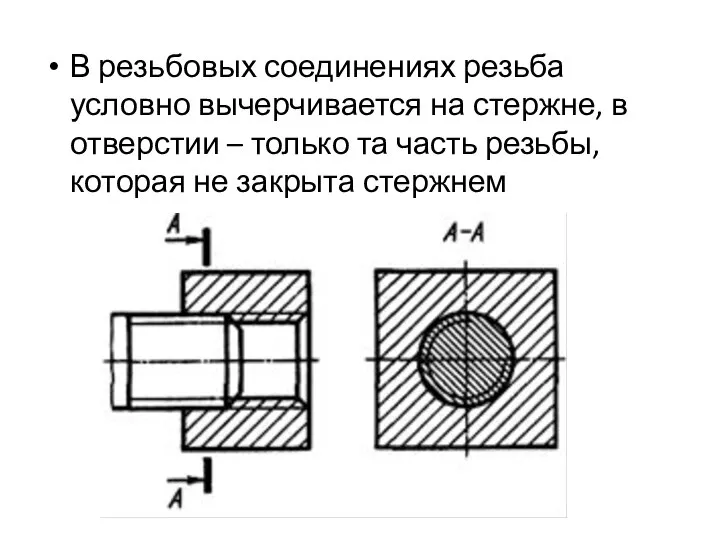

Слайд 19В резьбовых соединениях резьба условно вычерчивается на стержне, в отверстии – только

та часть резьбы, которая не закрыта стержнем

Слайд 201.5. Основные типы резьбы и их обозначение

1.5.1. Крепежная резьба

Метрическая резьба (рис. 1.7).

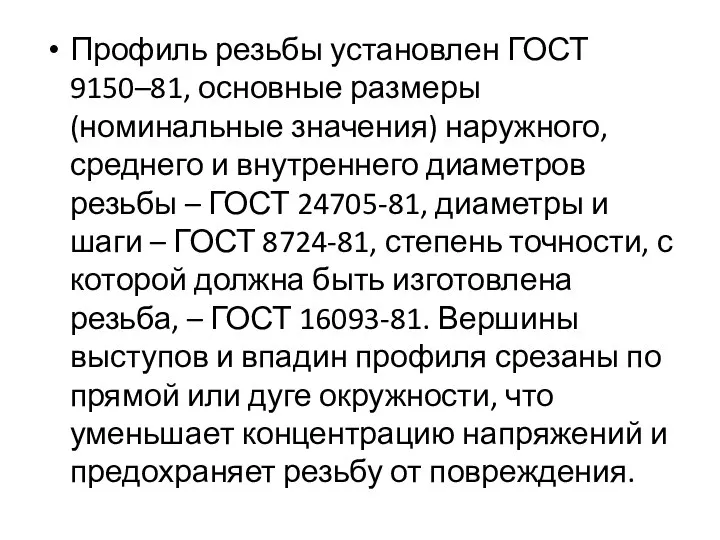

Основным принятым к производству типом крепежной резьбы в нашей стране является метрическая резьба с углом треугольного профиля α = 60°. Размеры ее элементов задаются в миллиметрах.

Слайд 22Профиль резьбы установлен ГОСТ 9150–81, основные размеры (номинальные значения) наружного, среднего и

внутреннего диаметров резьбы – ГОСТ 24705-81, диаметры и шаги – ГОСТ 8724-81, степень точности, с которой должна быть изготовлена резьба, – ГОСТ 16093-81. Вершины выступов и впадин профиля срезаны по прямой или дуге окружности, что уменьшает концентрацию напряжений и предохраняет резьбу от повреждения.

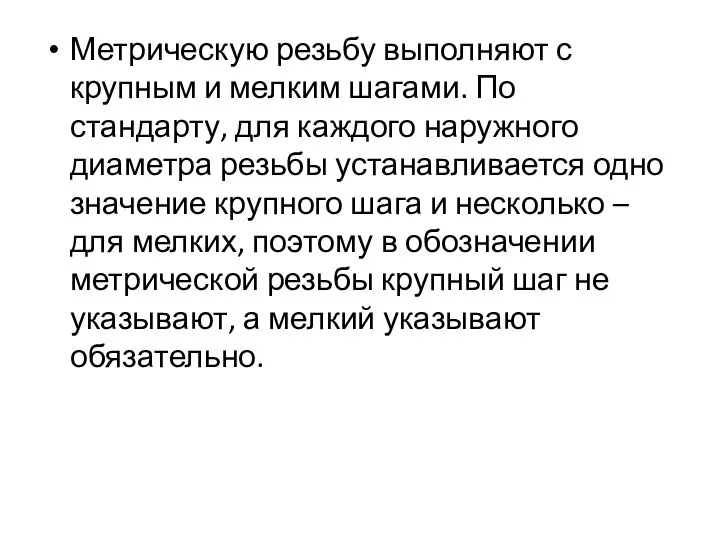

Слайд 23Метрическую резьбу выполняют с крупным и мелким шагами. По стандарту, для каждого

наружного диаметра резьбы устанавливается одно значение крупного шага и несколько – для мелких, поэтому в обозначении метрической резьбы крупный шаг не указывают, а мелкий указывают обязательно.

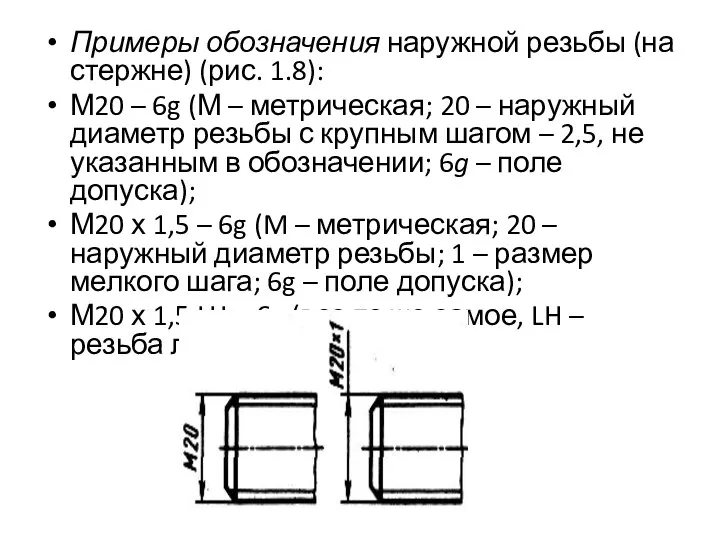

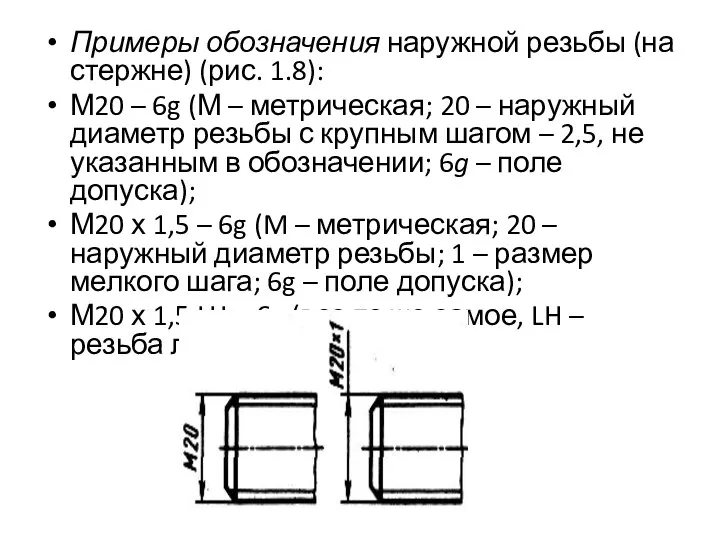

Слайд 24Примеры обозначения наружной резьбы (на стержне) (рис. 1.8):

М20 – 6g (М –

метрическая; 20 – наружный диаметр резьбы с крупным шагом – 2,5, не указанным в обозначении; 6g – поле допуска);

М20 х 1,5 – 6g (M – метрическая; 20 – наружный диаметр резьбы; 1 – размер мелкого шага; 6g – поле допуска);

М20 х 1,5 LH – 6g (все то же самое, LH – резьба левая).

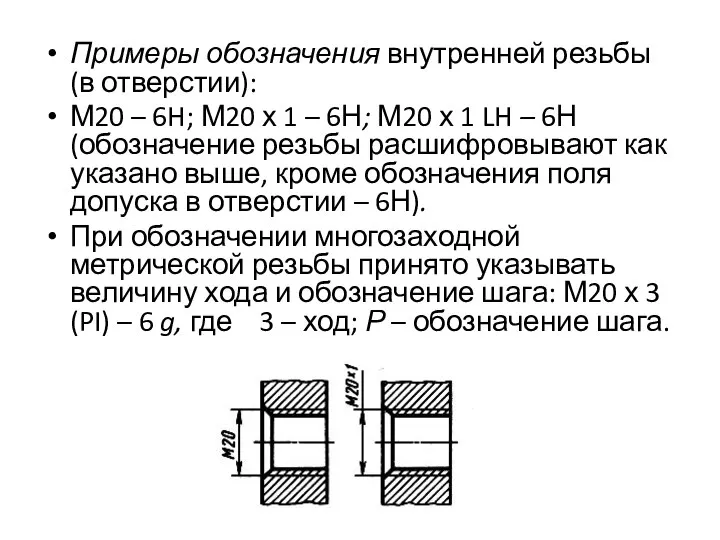

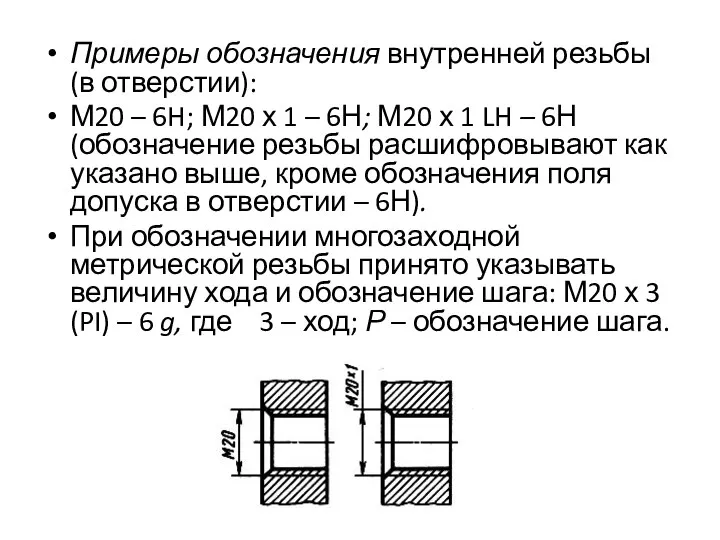

Слайд 25Примеры обозначения внутренней резьбы (в отверстии):

М20 – 6H; М20 х 1 –

6Н; М20 х 1 LH – 6Н (обозначение резьбы расшифровывают как указано выше, кроме обозначения поля допуска в отверстии – 6Н).

При обозначении многозаходной метрической резьбы принято указывать величину хода и обозначение шага: М20 х 3 (PI) – 6 g, где 3 – ход; Р – обозначение шага.

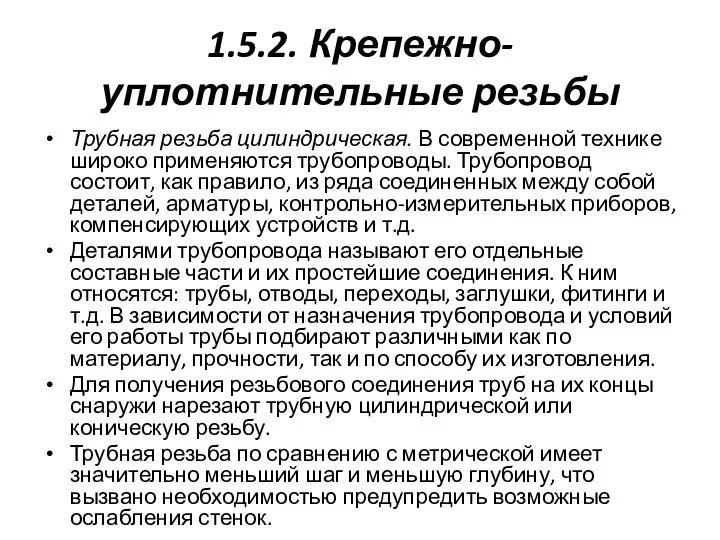

Слайд 261.5.2. Крепежно-уплотнительные резьбы

Трубная резьба цилиндрическая. В современной технике широко применяются трубопроводы. Трубопровод

состоит, как правило, из ряда соединенных между собой деталей, арматуры, контрольно-измерительных приборов, компенсирующих устройств и т.д.

Деталями трубопровода называют его отдельные составные части и их простейшие соединения. К ним относятся: трубы, отводы, переходы, заглушки, фитинги и т.д. В зависимости от назначения трубопровода и условий его работы трубы подбирают различными как по материалу, прочности, так и по способу их изготовления.

Для получения резьбового соединения труб на их концы снаружи нарезают трубную цилиндрической или коническую резьбу.

Трубная резьба по сравнению с метрической имеет значительно меньший шаг и меньшую глубину, что вызвано необходимостью предупредить возможные ослабления стенок.

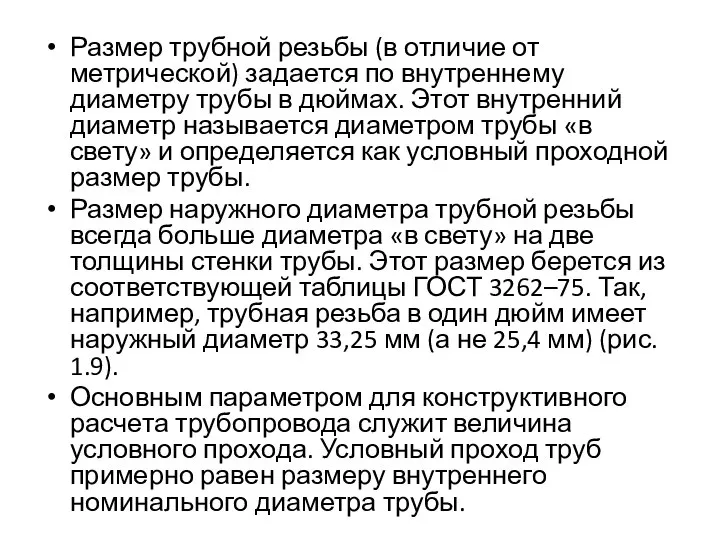

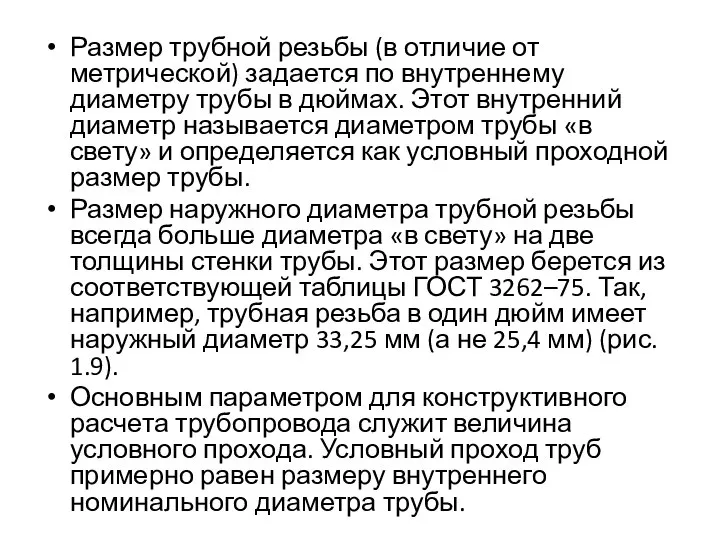

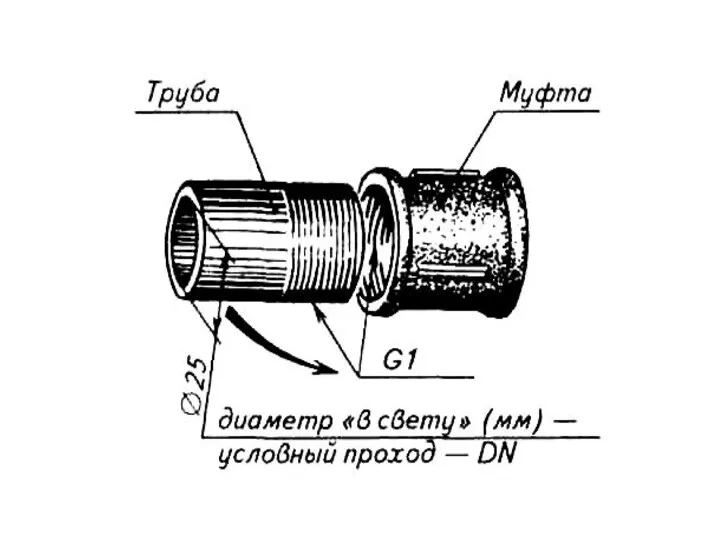

Слайд 27Размер трубной резьбы (в отличие от метрической) задается по внутреннему диаметру трубы

в дюймах. Этот внутренний диаметр называется диаметром трубы «в свету» и определяется как условный проходной размер трубы.

Размер наружного диаметра трубной резьбы всегда больше диаметра «в свету» на две толщины стенки трубы. Этот размер берется из соответствующей таблицы ГОСТ 3262–75. Так, например, трубная резьба в один дюйм имеет наружный диаметр 33,25 мм (а не 25,4 мм) (рис. 1.9).

Основным параметром для конструктивного расчета трубопровода служит величина условного прохода. Условный проход труб примерно равен размеру внутреннего номинального диаметра трубы.

Слайд 29Трубная цилиндрическая резьба по ГОСТ 6357–81 (рис.1.10) применяется на водогазопроводных трубах, деталях

для их соединения (муфтах, угольниках, тройниках и т.д.), трубопроводной арматуре (вентилях, клапанах, задвижках и т.д.).

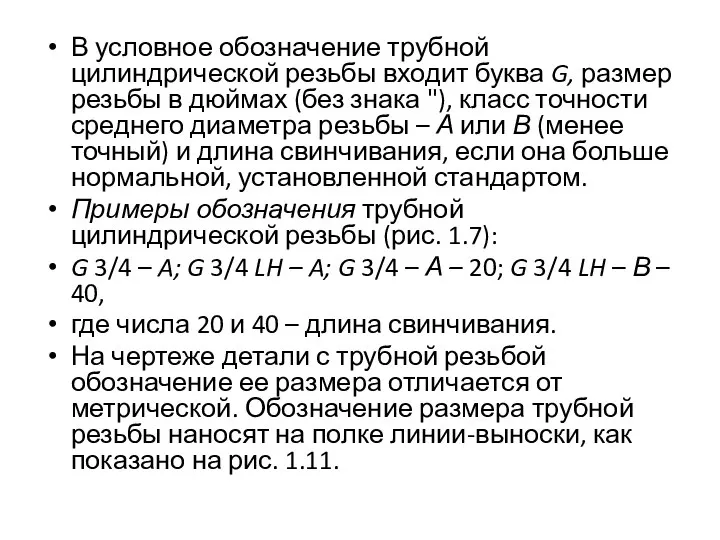

Слайд 30В условное обозначение трубной цилиндрической резьбы входит буква G, размер резьбы в

дюймах (без знака "), класс точности среднего диаметра резьбы – А или В (менее точный) и длина свинчивания, если она больше нормальной, установленной стандартом.

Примеры обозначения трубной цилиндрической резьбы (рис. 1.7):

G 3/4 – A; G 3/4 LH – A; G 3/4 – А – 20; G 3/4 LH – В – 40,

где числа 20 и 40 – длина свинчивания.

На чертеже детали с трубной резьбой обозначение ее размера отличается от метрической. Обозначение размера трубной резьбы наносят на полке линии-выноски, как показано на рис. 1.11.

Слайд 32

1.5.3. Кинематические (или ходовые) резьбы

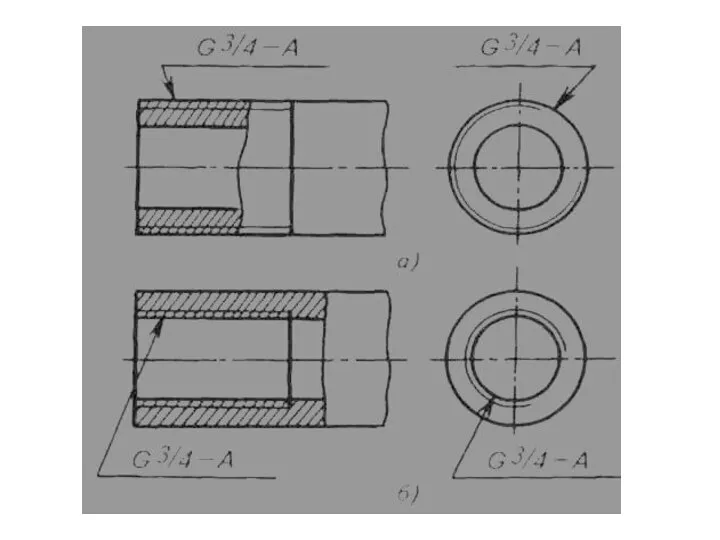

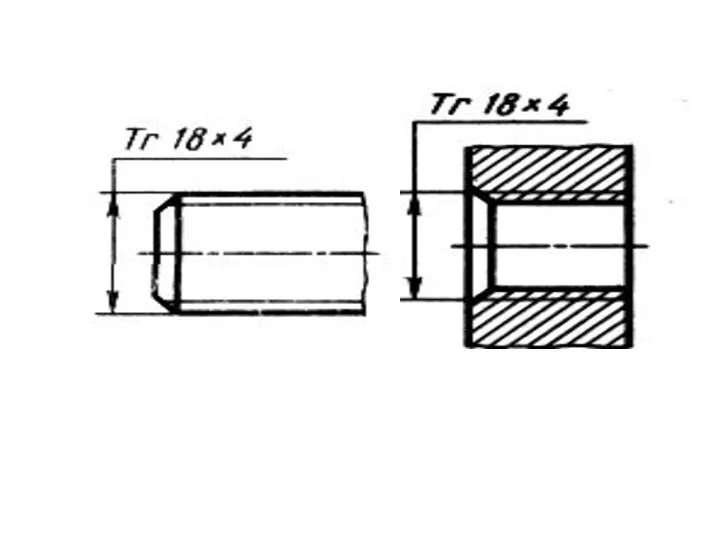

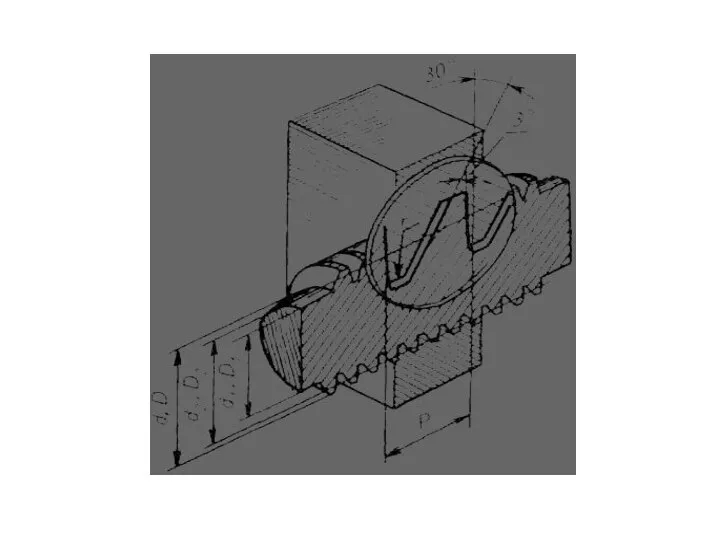

Трапецеидальная резьба (рис. 1.12). Профиль резьбы – равнобокая

трапеция с углом α = 30°. Резьба применяется для передачи осевых усилий и движения в ходовых винтах.

Симметричный профиль резьбы позволяет применять ее для реверсивных винтовых механизмов.

В настоящее время действуют следующие стандарты на трапецеидальную резьбу: профиль резьбы по ГОСТ 9484–81; основные размеры однозаходной резьбы – ГОСТ 24737–81; диаметры и шаги однозаходной резьбы – ГОСТ 24738–81; диаметры, шаги, ходы и допуски многозаходной резьбы – ГОСТ 24739–81; допуски для однозаходной резьбы – ГОСТ 9562–81.

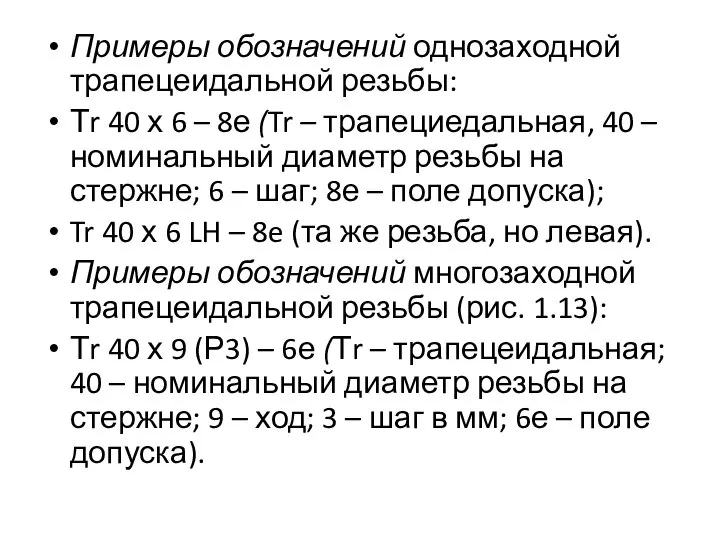

Слайд 34Примеры обозначений однозаходной трапецеидальной резьбы:

Тr 40 х 6 – 8е (Tr –

трапециедальная, 40 – номинальный диаметр резьбы на стержне; 6 – шаг; 8е – поле допуска);

Tr 40 х 6 LH – 8e (та же резьба, но левая).

Примеры обозначений многозаходной трапецеидальной резьбы (рис. 1.13):

Тr 40 х 9 (Р3) – 6е (Тr – трапецеидальная; 40 – номинальный диаметр резьбы на стержне; 9 – ход; 3 – шаг в мм; 6е – поле допуска).

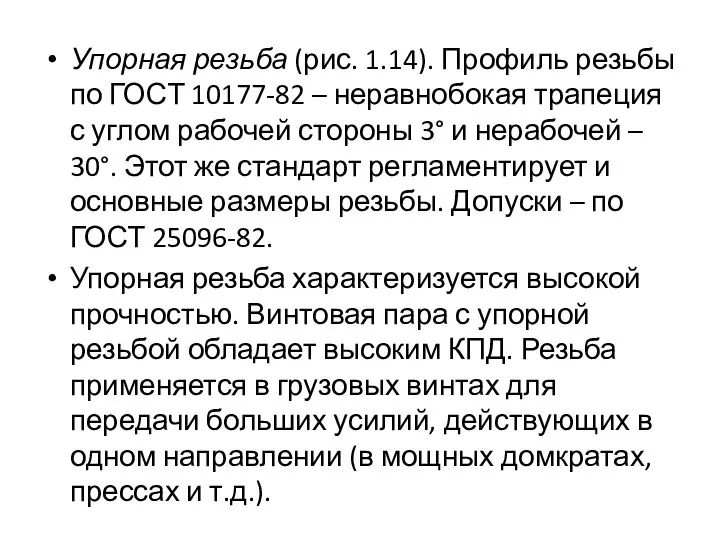

Слайд 36Упорная резьба (рис. 1.14). Профиль резьбы по ГОСТ 10177-82 – неравнобокая трапеция

с углом рабочей стороны 3° и нерабочей – 30°. Этот же стандарт регламентирует и основные размеры резьбы. Допуски – по ГОСТ 25096-82.

Упорная резьба характеризуется высокой прочностью. Винтовая пара с упорной резьбой обладает высоким КПД. Резьба применяется в грузовых винтах для передачи больших усилий, действующих в одном направлении (в мощных домкратах, прессах и т.д.).

Слайд 38Примеры обозначений упорной резьбы (рис. 1.15):

S 80 х 16 – 7h (S

– упорная; 80 – номинальный диаметр; 16 – шаг; 7h – поле допуска);

S 80 х 16 LH – 7h (LН – для отверстия, левая);

S 80 х 20 (Р5) – 7h (80 – номинальный диаметр; 20 – ход; 5 – шаг у четырехзаходной резьбы).

Слайд 39Прямоугольная (квадратная) резьба (рис. 1.16) имеет высокий КПД и дает большой выигрыш

в силе, поэтому подобные резьбы применяют для передачи осевых усилий в грузовых винтах и движения в ходовых винтах.

Слайд 40Прямоугольные (квадратные) резьбы не стандартизованы, так как имеют следующие недостатки:

а) в соединении

(типа «болт – гайка») трудно устранить осевое биение;

б) они обладают меньшей прочностью, чем трапециедальная резьба, так как основание витка у трапециедальной резьбы при одном и том же шаге шире, чем у прямоугольной резьбы;

в) их труднее изготовить, чем трапециедальную.

В ответственных соединениях эти резьбы заменены трапециедальной.

Так как профиль и шаги этой резьбы не стандартизованы, на чертеже изделия с подобной резьбой приводят все данные, необходимые для ее изготовления.

Слайд 41Специальная резьба. Имеет стандартный профиль, но нестандартный шаг или диаметр. В обозначении

специальной резьбы перед буквенным указанием профиля (М, Tr, S) добавляют сокращенное слово Сп, например: Сп М34 х 2 – 6 d.

Слайд 42

1.6. Основные виды резьбовых крепежных изделий(ГОСТ 27017-86)

1.6.1. Болты

Болт представляет собой цилиндрический стержень

с головкой на одном конце и винтовой резьбой на другом (рис. 1.17). Обычно болты применяют для скрепления (соединения) деталей не очень большой толщины, фланцев (рис. 1.18), при необходимости частого соединения и разъединения деталей.

Слайд 43Рис. 1.17. Элементы болта:

1 – фаска; 2 – головка; 3 – стержень;

l – рабочая длина;

l0 – длина резьбы

Слайд 44Изображение болтов на рабочих чертежах выполняют по размерам, указанным в соответствующих таблицах

ГОСТа на резьбовые изделия. На сборочных чертежах болтовые соединения обычно вычерчивают упрощенно, по относительным размерам, за исходный размер в этом случае принимают наружный диаметр резьбы болта d.

Основные размеры болтов с шестигранной головкой класса точности А по ГОСТ 7805-70 и B по ГОСТ 7798-70 приведены в таблицах прил. 1.

Слайд 45Пример условного обозначения болта нормальной точности с шестигранной головкой: болт исполнения 1

(не указывают), с крупным шагом (не указывают), длиной 60 мм, класс прочности 5.8, без покрытия:

Болт М12 – 6g х 60.58 ГОСТ 7798-70.

Слайд 461.6.2. Шпильки

Если болт нельзя пропустить насквозь через обе детали (в случае когда

одна деталь существенно большей толщины), вместо него ставится шпилька, представляющая собой цилиндрический стержень с резьбой на обоих концах (рис. 1.19).

Шпильки изготавливают нормальной и повышенной точности. Один конец шпильки ввертывается до отказа в одну из соединяемых деталей, после чего на другой конец устанавливают скрепляемую деталь и навинчивают гайку (рис. 1.20).

Часть шпильки длиной l (рабочая длина шпильки), на которую устанавливается деталь и навинчивается гайка, называется стяжным концом. В зависимости от толщины подсоединяемой детали определяется необходимая длина стяжного конца.

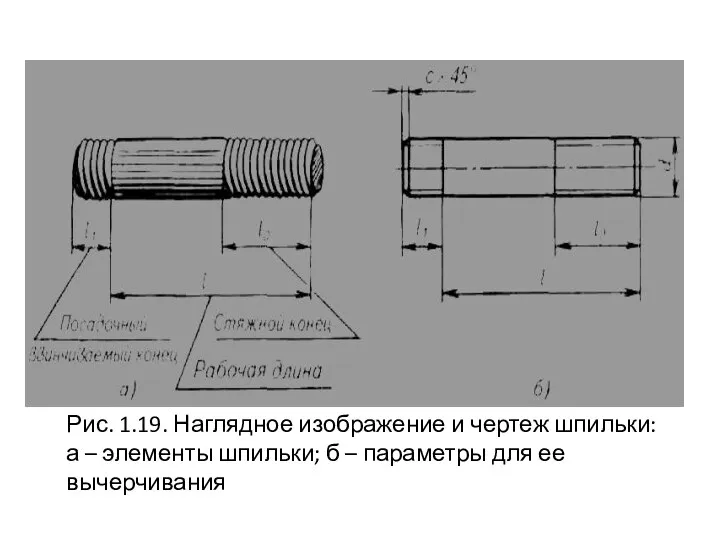

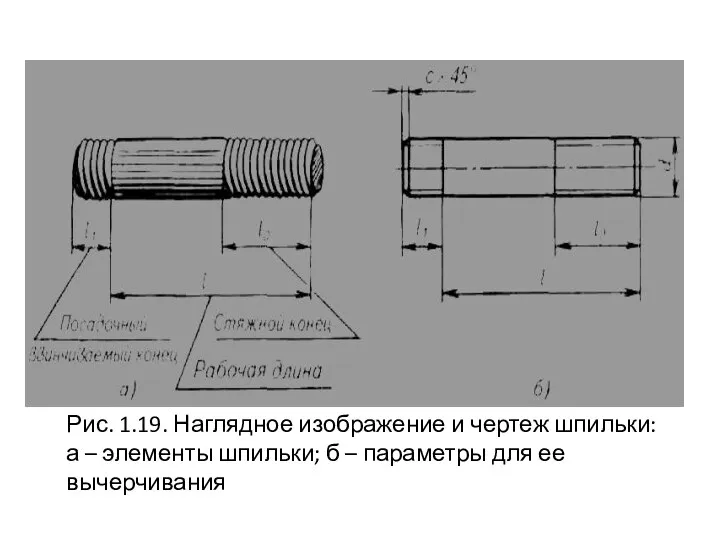

Слайд 47Рис. 1.19. Наглядное изображение и чертеж шпильки:

а – элементы шпильки; б –

параметры для ее вычерчивания

Слайд 48Рис. 1.20. Последовательность соединения

деталей шпильками

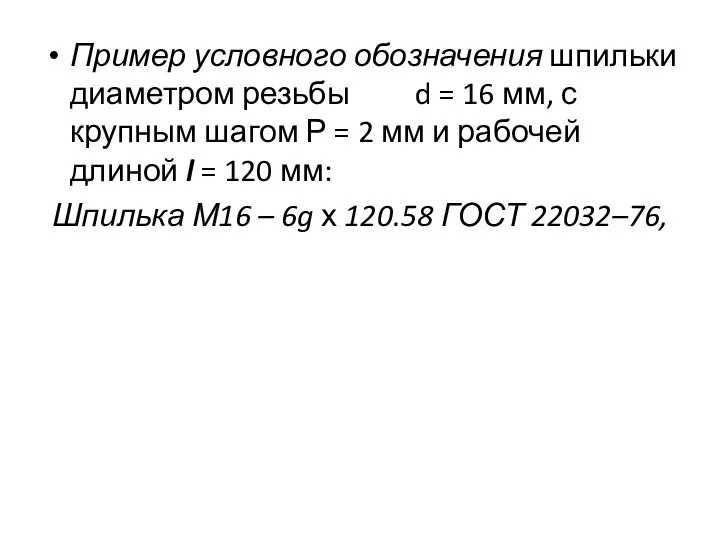

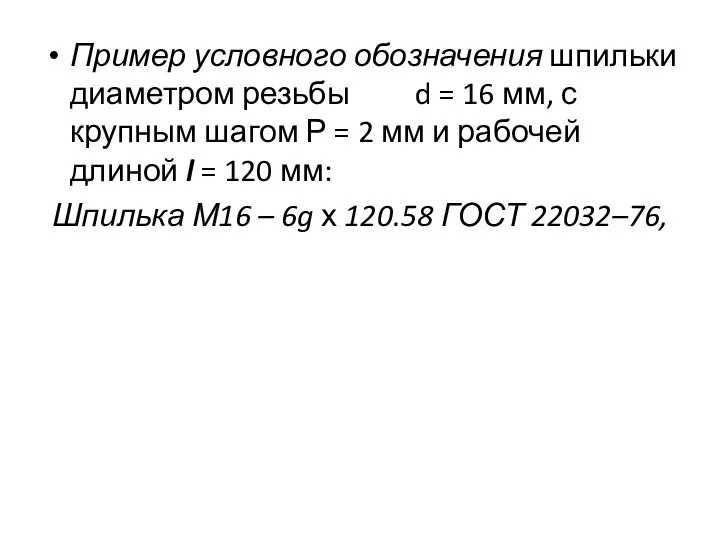

Слайд 49Пример условного обозначения шпильки диаметром резьбы d = 16 мм, с крупным

шагом Р = 2 мм и рабочей длиной l = 120 мм:

Шпилька М16 – 6g х 120.58 ГОСТ 22032–76,

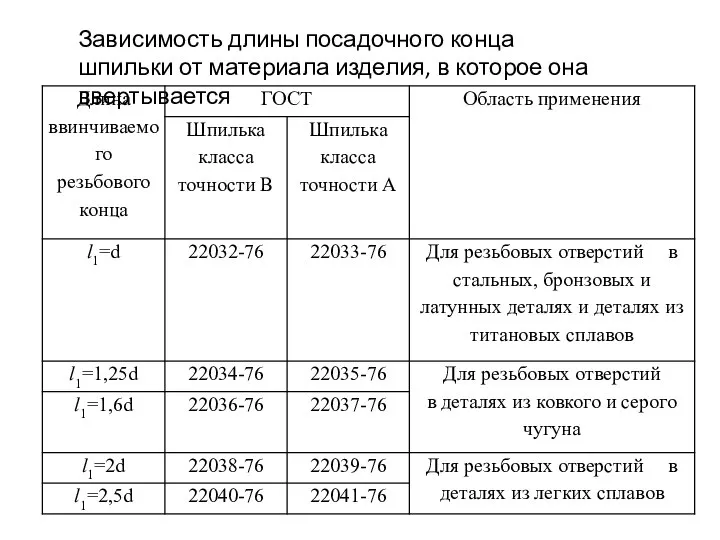

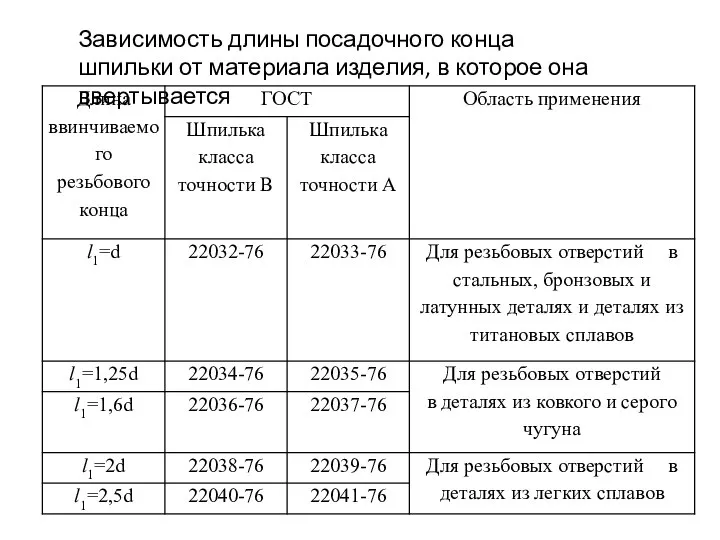

Слайд 50Зависимость длины посадочного конца шпильки от материала изделия, в которое она ввертывается

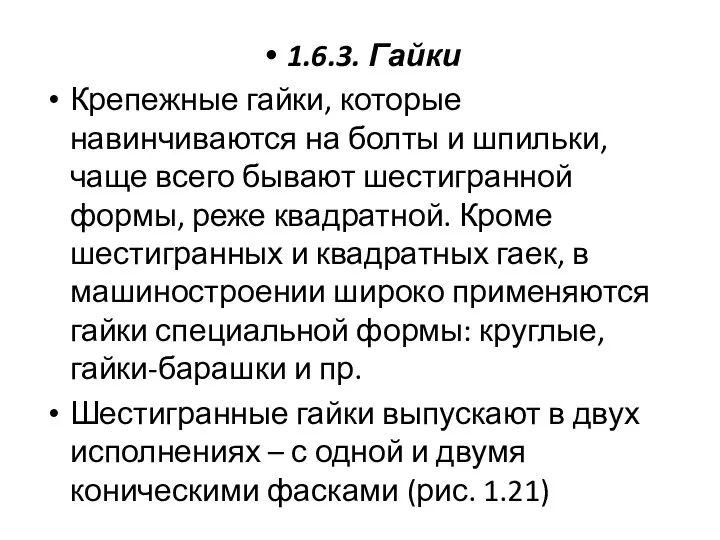

Слайд 511.6.3. Гайки

Крепежные гайки, которые навинчиваются на болты и шпильки, чаще всего бывают

шестигранной формы, реже квадратной. Кроме шестигранных и квадратных гаек, в машиностроении широко применяются гайки специальной формы: круглые, гайки-барашки и пр.

Шестигранные гайки выпускают в двух исполнениях – с одной и двумя коническими фасками (рис. 1.21)

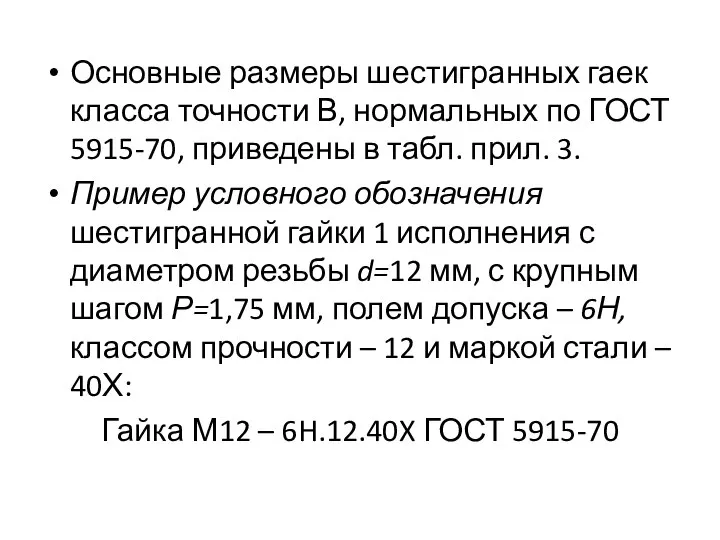

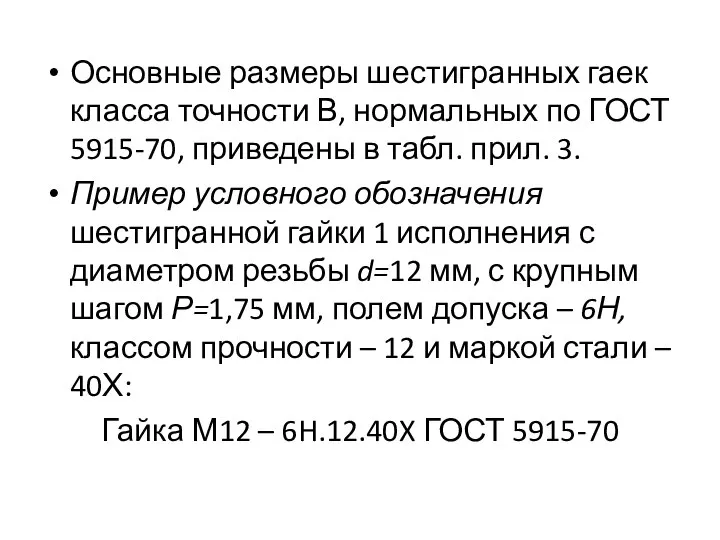

Слайд 52Рис. 1.21. Наглядное изображение и чертеж гайки в двух исполнениях

Слайд 53Основные размеры шестигранных гаек класса точности В, нормальных по ГОСТ 5915-70, приведены

в табл. прил. 3.

Пример условного обозначения шестигранной гайки 1 исполнения с диаметром резьбы d=12 мм, с крупным шагом Р=1,75 мм, полем допуска – 6Н, классом прочности – 12 и маркой стали – 40Х:

Гайка М12 – 6H.12.40X ГОСТ 5915-70

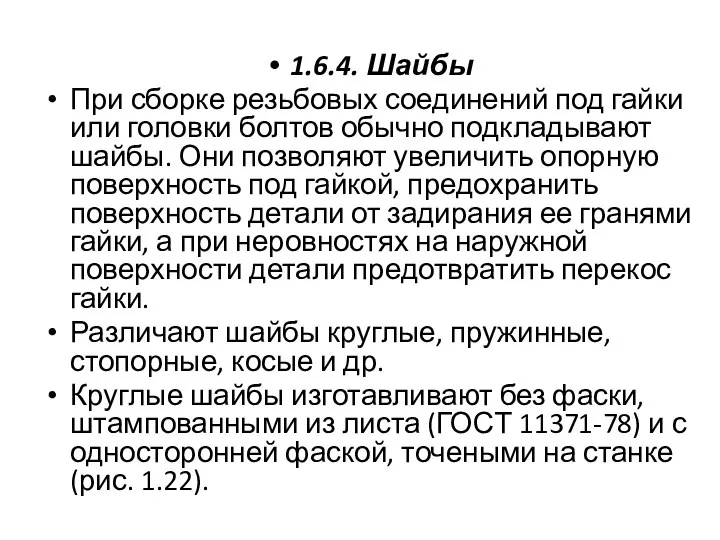

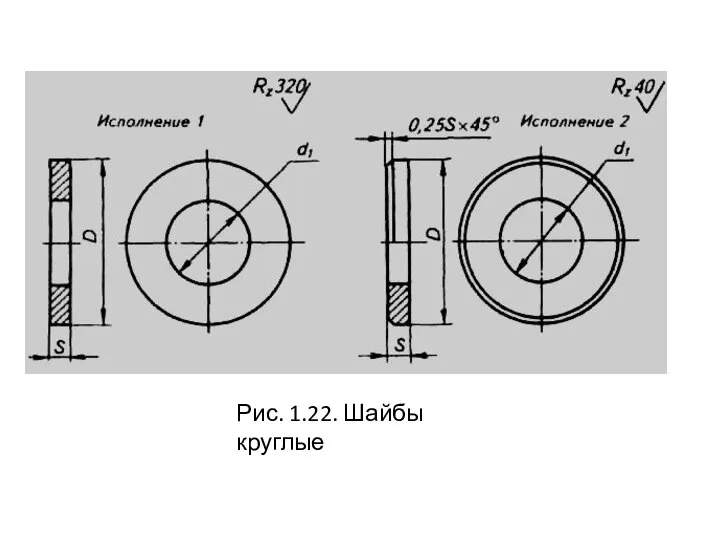

Слайд 541.6.4. Шайбы

При сборке резьбовых соединений под гайки или головки болтов обычно

подкладывают шайбы. Они позволяют увеличить опорную поверхность под гайкой, предохранить поверхность детали от задирания ее гранями гайки, а при неровностях на наружной поверхности детали предотвратить перекос гайки.

Различают шайбы круглые, пружинные, стопорные, косые и др.

Круглые шайбы изготавливают без фаски, штампованными из листа (ГОСТ 11371-78) и с односторонней фаской, точеными на станке (рис. 1.22).

Суффиксы. Причастий

Суффиксы. Причастий В Преддверии Агритехники 2011 – День Российского Дилера С/Х ТехникиОбзорный доклад о ситуации на мировых рынках с/х техники

В Преддверии Агритехники 2011 – День Российского Дилера С/Х ТехникиОбзорный доклад о ситуации на мировых рынках с/х техники Подготовка к ЕГЭ

Подготовка к ЕГЭ Волонтерское движение

Волонтерское движение Реинжиниринг и управление бизнес-процессами. Лекция 7. Оптимизация бизнес-процессов при реинжиниринге

Реинжиниринг и управление бизнес-процессами. Лекция 7. Оптимизация бизнес-процессов при реинжиниринге Информационные технологии в деятельности психолога. Консультирование и кризисная интервенция

Информационные технологии в деятельности психолога. Консультирование и кризисная интервенция Технологии совладания с кризисными ситуациями

Технологии совладания с кризисными ситуациями Потребительская корзина в странах мира

Потребительская корзина в странах мира Картинки с выставки

Картинки с выставки Консерватизм и неоконсерватизм

Консерватизм и неоконсерватизм Презентация на тему Адаптация первоклассника в школе

Презентация на тему Адаптация первоклассника в школе ВОСПИТАТЕЛЬНАЯ ПРОГРАММА УЧРЕЖДЕНИЯ ОТДЫХА И ОЗДОРОВЛЕНИЯ ДЕТЕЙ

ВОСПИТАТЕЛЬНАЯ ПРОГРАММА УЧРЕЖДЕНИЯ ОТДЫХА И ОЗДОРОВЛЕНИЯ ДЕТЕЙ Компания Филатов парк

Компания Филатов парк Многообразие земноводных

Многообразие земноводных Правда и ложь в Интернете

Правда и ложь в Интернете Основы методики самостоятельных занятий физическими упражнениями и самоконтроль за состоянием своего организма

Основы методики самостоятельных занятий физическими упражнениями и самоконтроль за состоянием своего организма Презентация на тему 21 век

Презентация на тему 21 век  Архитектура 18 века Барокко

Архитектура 18 века Барокко Замена щеток в двигателе

Замена щеток в двигателе Организация учебной дисциплины с учётом психологических особенностей учащихся

Организация учебной дисциплины с учётом психологических особенностей учащихся Презентация на тему Анализ рынка труда России современное состояние и динамика развития

Презентация на тему Анализ рынка труда России современное состояние и динамика развития  Природа Дальнего Востока

Природа Дальнего Востока Системы энергоснабжения на основе тепловых труб для объектов АПК

Системы энергоснабжения на основе тепловых труб для объектов АПК 1C:Предприятие 8. Турагентствопрезентация отраслевого решения

1C:Предприятие 8. Турагентствопрезентация отраслевого решения Тема 1. Функциональные возможности ГИСЗанятие № 3. Базы данных и системы управления ими в ГИС

Тема 1. Функциональные возможности ГИСЗанятие № 3. Базы данных и системы управления ими в ГИС Новосибирский театр оперы и балета

Новосибирский театр оперы и балета C.L.U.B. Salon Mentor – Профессиональное развитие парикмахеров

C.L.U.B. Salon Mentor – Профессиональное развитие парикмахеров Технология развития критического мышления

Технология развития критического мышления