Содержание

- 2. Определения: Соединения − неподвижные связи между элементами машин. Соединение деталей – конструктивное обеспечение их контакта с

- 3. Классификация соединений: по возможности разборки без разрушения соединяемых деталей – разъёмные и неразъёмные соединения; по возможности

- 4. Заклёпочные соединения. Определение: Заклёпочное (клёпаное) соединение - неразъёмное неподвижное соединение, образованное с применением специальных закладных деталей

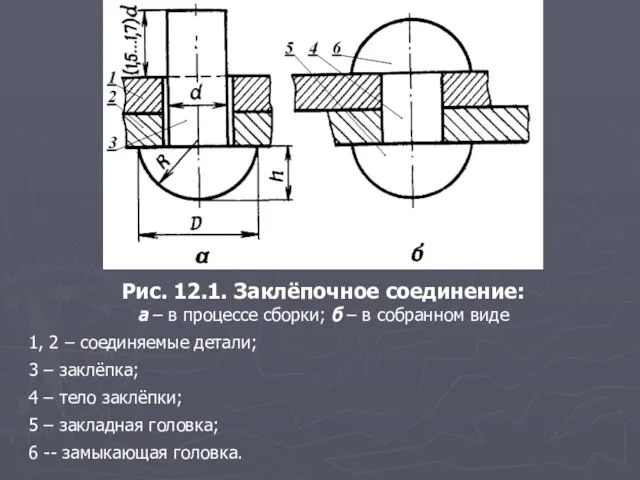

- 5. Рис. 12.1. Заклёпочное соединение: а – в процессе сборки; б – в собранном виде 1, 2

- 6. Определение: Заклёпочный шов − ряд заклёпок, соединяющих кромки двух или нескольких деталей.

- 7. 1) по функциональному назначению – прочные, предназначенные только для передачи нагрузки; плотные, обеспечивающие герметичное разделение сред,

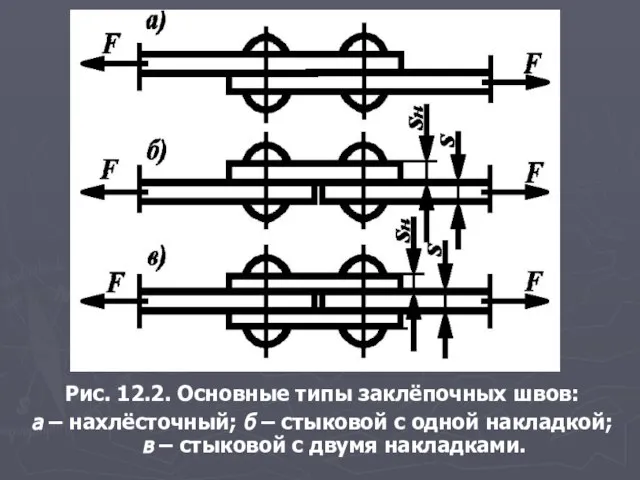

- 8. Рис. 12.2. Основные типы заклёпочных швов: а – нахлёсточный; б – стыковой с одной накладкой; в

- 9. Рис. 12.3. Некоторые виды заклёпок : а) со сферической головкой; б) с потайной головкой; в) с

- 10. Материалы для изготовления заклёпок Требования к материалу заклёпки: 1) высокая пластичность и незакаливаемость при нагревании; 2)

- 11. Рис. 12.5. Напряжения в заклёпочном шве 4 вида возможных разрушений заклёпочного шва: срез заклёпки; смятие заклёпки

- 12. Сварные соединения Определение: Сварные соединения – неразъёмные соединения, образованные посредством установления межатомных связей между деталями при

- 13. Достоинства и недостатки сварных соединений Достоинства : 1) высокая технологичность сварки, обусловливающая низкую стоимость сварного соединения;

- 14. Недостатки: 1) коробление (самопроизвольная деформация) изделий в процессе сварки и при старении; 2) возможность создания в

- 15. Некоторые разновидности технологических процессов получения сварных соединений По наличию источника тепла: холодная сварка, сварка с нагреванием;

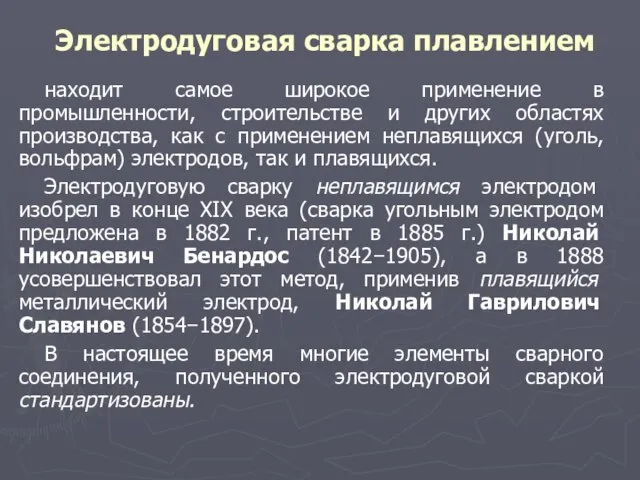

- 16. Электродуговая сварка плавлением находит самое широкое применение в промышленности, строительстве и других областях производства, как с

- 17. Определения: Металл, затвердевший после расплавления и соединяющий сваренные детали соединения, называют сварочным швом. Формирование сварочного шва

- 18. Рис. 12.6. Конструктивные типы сварных соединений: а) стыковое; б) угловое; в) тавровое; г) нахлёсточное; д) торцовое

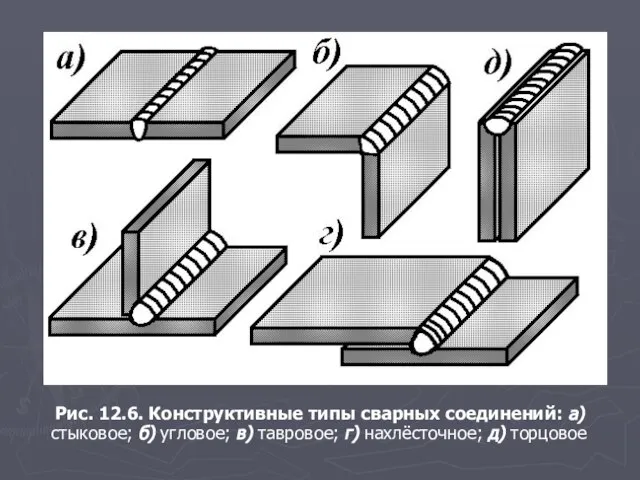

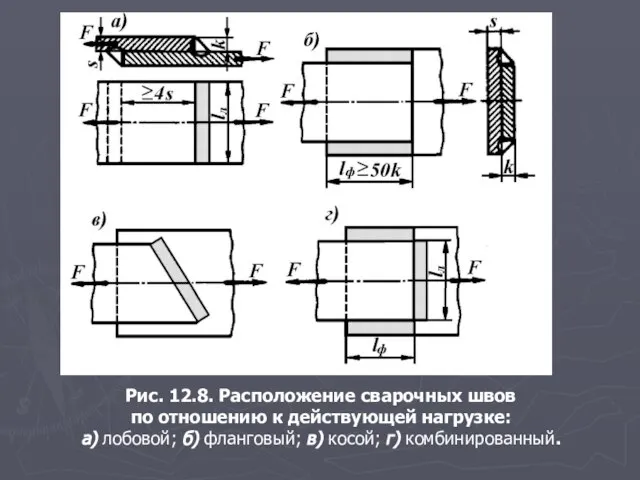

- 20. Рис. 12.8. Расположение сварочных швов по отношению к действующей нагрузке: а) лобовой; б) фланговый; в) косой;

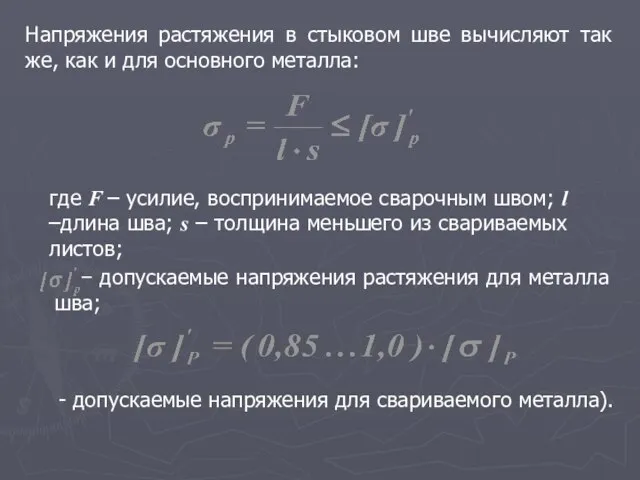

- 21. Напряжения растяжения в стыковом шве вычисляют так же, как и для основного металла: где F –

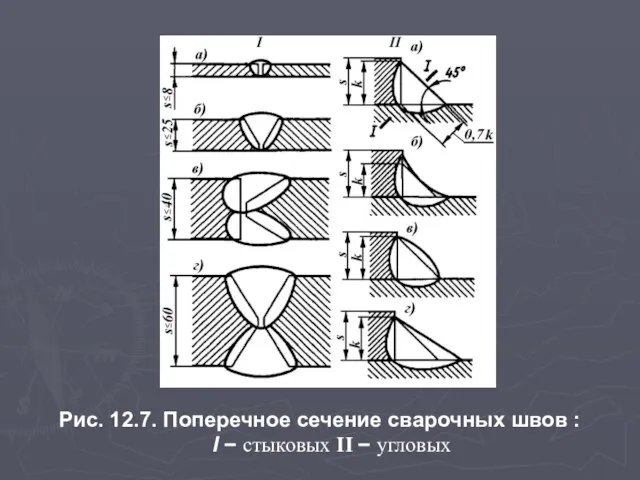

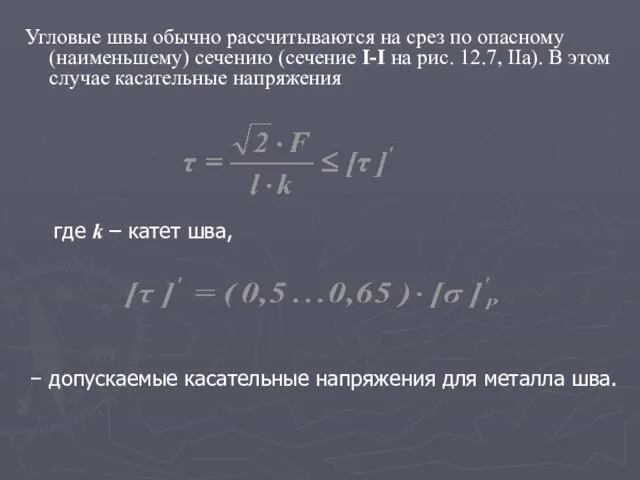

- 22. Угловые швы обычно рассчитываются на срез по опасному (наименьшему) сечению (сечение I-I на рис. 12.7, IIа).

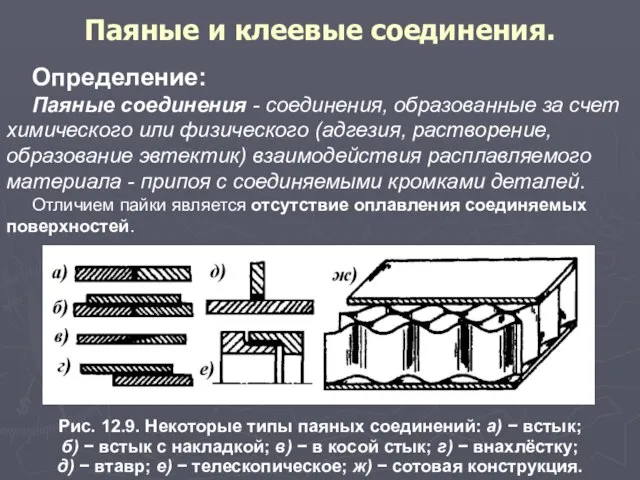

- 23. Паяные и клеевые соединения. Определение: Паяные соединения - соединения, образованные за счет химического или физического (адгезия,

- 24. Достоинства и недостатки паяных соединений Достоинства паяных соединений: 1) возможность соединения разнородных материалов; 2) возможность соединения

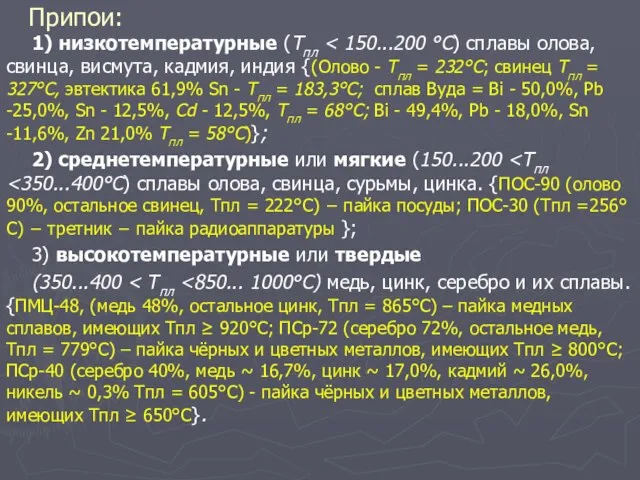

- 25. Припои: 1) низкотемпературные (Тпл 2) среднетемпературные или мягкие (150...200 3) высокотемпературные или твердые (350...400

- 26. Флюсы при пайке предназначены для защиты металла от окисления и удаления окисной пленки. Флюсы бывают твердые,

- 27. Клеевые соединения Определение Клеевые соединения − соединения, образованные под действием адгезионных сил, возникающих при затвердевании или

- 29. Скачать презентацию

Электронная Земля:сетевая среда поиска,интеграции и анализа геоданных

Электронная Земля:сетевая среда поиска,интеграции и анализа геоданных Финансовое прогнозирование в образовательном учреждении

Финансовое прогнозирование в образовательном учреждении Японский дубляж немых фильмов

Японский дубляж немых фильмов Сюжет и содержание в картине. 7 класс

Сюжет и содержание в картине. 7 класс Управление и мониторинг ИТ-инфраструктуры

Управление и мониторинг ИТ-инфраструктуры Правила перспективы Муниципальное общеобразовательное учреждение средняя общеобразовательная школа №6 г.Зарайска Московской

Правила перспективы Муниципальное общеобразовательное учреждение средняя общеобразовательная школа №6 г.Зарайска Московской  Российский потенциал импортозамещающих полимерных пленок

Российский потенциал импортозамещающих полимерных пленок Страна ЗДОРОВЬЯ

Страна ЗДОРОВЬЯ Сила воли. Мотивация. Цель

Сила воли. Мотивация. Цель Административное право

Административное право Политическая система и политический режим

Политическая система и политический режим Наблюдения за семьёй серых ворон в гнездовой период

Наблюдения за семьёй серых ворон в гнездовой период Почему об одном я пою И всегда об одном говорю – Об Иисусе Христе дорогом. Искупителе дивном моем?

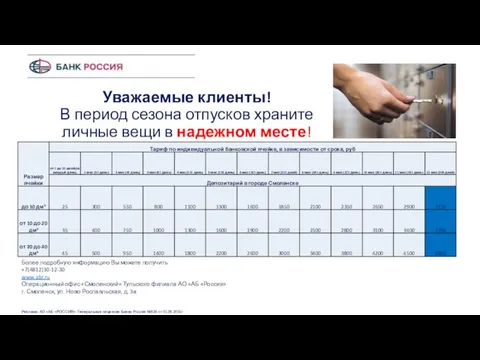

Почему об одном я пою И всегда об одном говорю – Об Иисусе Христе дорогом. Искупителе дивном моем? Тариф по индивидуальной банковской ячейке

Тариф по индивидуальной банковской ячейке Взаимосвязь цветовых предпочтений и типа темперамента человека

Взаимосвязь цветовых предпочтений и типа темперамента человека Революционная технология увеличения ресниц MD Lash Factor Врач дерматокосметолог, физиотерапевт Ю.С. Ляшенко Санкт-Петербург, апрель 20

Революционная технология увеличения ресниц MD Lash Factor Врач дерматокосметолог, физиотерапевт Ю.С. Ляшенко Санкт-Петербург, апрель 20 Компьютерная графика

Компьютерная графика Решение простейших логарифмических неравенств

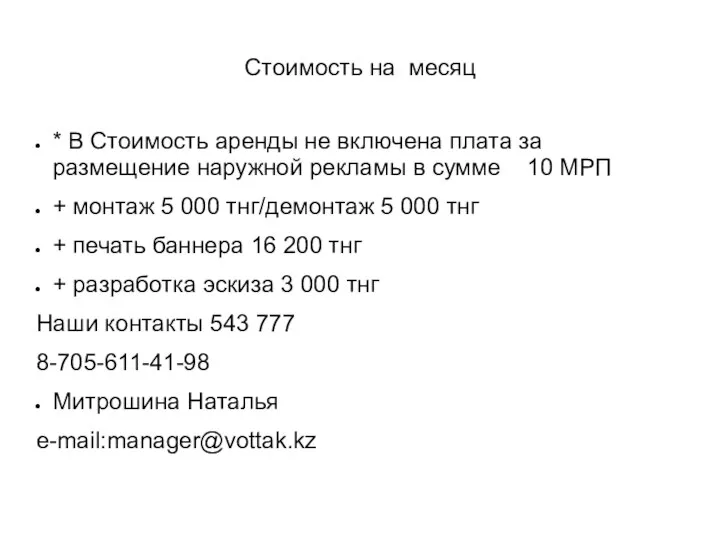

Решение простейших логарифмических неравенств Стоимость на месяц

Стоимость на месяц ФУТБОЛИСТЫ ЗЕНИТА

ФУТБОЛИСТЫ ЗЕНИТА Культурная среда международного бизнеса

Культурная среда международного бизнеса 4-ядерный процессор Intel® Xeon® 7300

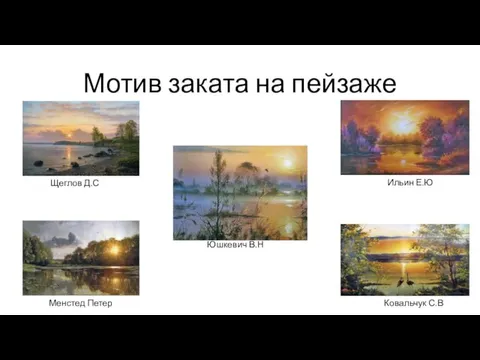

4-ядерный процессор Intel® Xeon® 7300 Мотив заката на пейзаже

Мотив заката на пейзаже Природоохранное законодательство штата Аляска:Требования для предприятий отрасли по разливам

Природоохранное законодательство штата Аляска:Требования для предприятий отрасли по разливам Other forms of tax supervision

Other forms of tax supervision  Особенности использования TimesTen In-Memory Database в высоконагруженной среде

Особенности использования TimesTen In-Memory Database в высоконагруженной среде Презентация на тему: Конфликты. Способы выхода из конфликта. Способы предупреждения конфликтной ситуации

Презентация на тему: Конфликты. Способы выхода из конфликта. Способы предупреждения конфликтной ситуации Иммунитет при туберкулезе

Иммунитет при туберкулезе