Содержание

- 2. 4.1 ЛИТЬЕ В КОКИЛЬ Сущность процесса – расплав заполняет форму под действием сил гравитации. Кокиль –

- 3. Рисунок 4.1 – Упрощенная конструкция створчатого кокиля 1 – стержень; 2 – расплав для гильзы ДВС;

- 4. Сущность процесса состоит в том, что расплав заливают в створчатую форму кокиля. Он предназначен для изготовления

- 5. 4.2 ЛИТЬЕ ПОД ДАВЛЕНИЕМ Сущность процесса литья под давлением (ЛПД) – расплав заполняет полость прессформы и

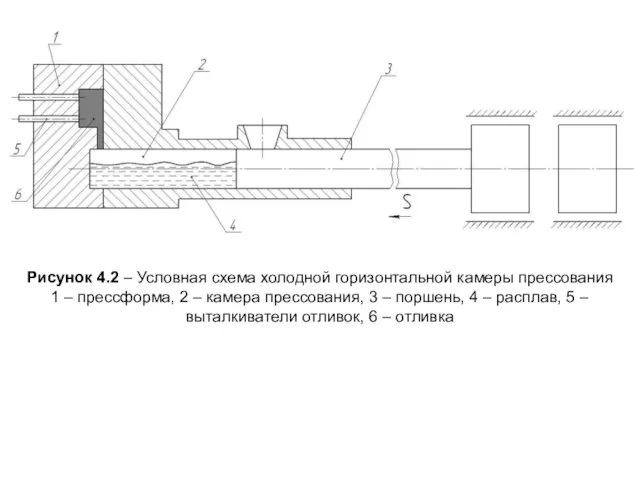

- 6. Рисунок 4.2 – Условная схема холодной горизонтальной камеры прессования 1 – прессформа, 2 – камера прессования,

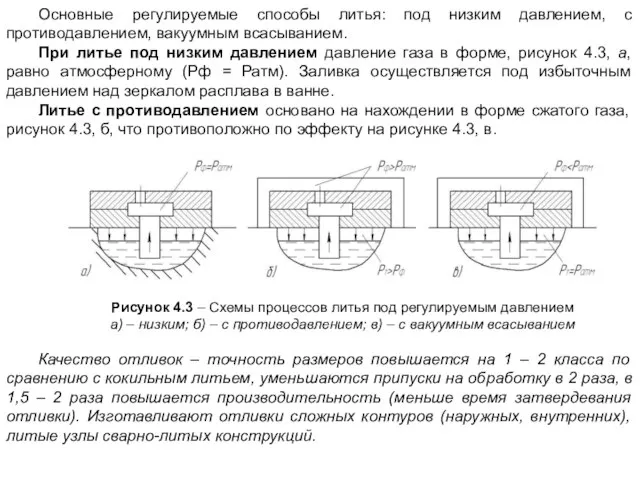

- 7. Основные регулируемые способы литья: под низким давлением, с противодавлением, вакуумным всасыванием. При литье под низким давлением

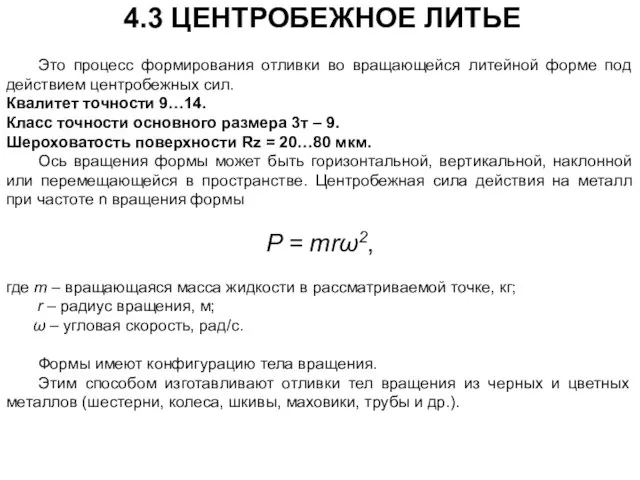

- 8. Это процесс формирования отливки во вращающейся литейной форме под действием центробежных сил. Квалитет точности 9…14. Класс

- 10. Скачать презентацию

Слайд 24.1 ЛИТЬЕ В КОКИЛЬ

Сущность процесса – расплав заполняет форму под действием сил

4.1 ЛИТЬЕ В КОКИЛЬ

Сущность процесса – расплав заполняет форму под действием сил

Кокиль – металлическая форма, рабочие стенки которой выполнены из чугуна, стали, меди или алюминия (АЛ 11) с водоохлаждением. Стенки кокиля имеют покрытие тонкослойные (краски) и толстослойные. Для крупных отливок его величина ≥ 30 мм. Его используют многократно. С его помощью изготавливают отливки из стали, чугуна и цветных металлов в серийном и массовом производствах.

Точность отливок 12…15 квалитет. Шероховатость поверхностей Ra = 8…100 мкм.

По конструктивному принципу кокили делят на разъемные (с вертикальной, горизонтальной, криволинейной плоскостью разъема) и неразъемные (вытряхные).

Кокили могут быть с воздушным, жидкостным или комбинированным охлаждением.

При литье в кокиль чугуна поверхностные слои тонкостенных отливок затвердевают с достаточно большой скоростью, что приводит к образованию в металле структурно-свободного цементита (отбела). Образуется высокая твердость материала (НV 600) и хрупкость, затрудняющие обработку резанием. Для устранения отбела отливки подвергают отжигу, что удлиняет технологический цикл литья, увеличивает энергозатраты.

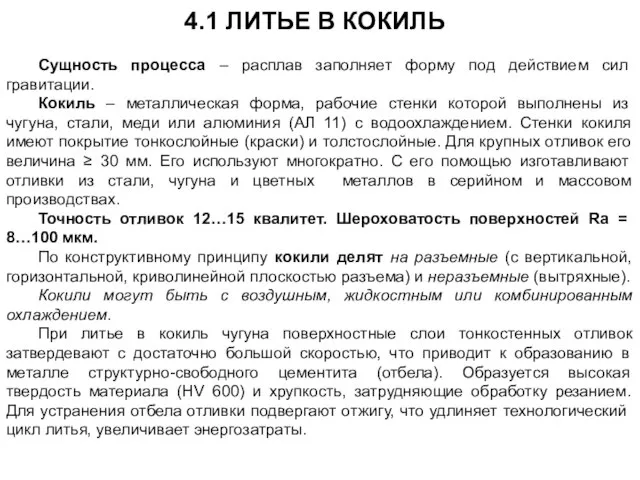

Слайд 3Рисунок 4.1 – Упрощенная конструкция створчатого кокиля

1 – стержень; 2 – расплав

Рисунок 4.1 – Упрощенная конструкция створчатого кокиля

1 – стержень; 2 – расплав

Для предотвращения отбела в Институте технологии металлов НАН Беларуси (г. Могилев) был разработан новый технологический процесс литья в кокиль (рисунок 4.1), который позволил изменить тепловые условия затвердевания отливки.

Слайд 4 Сущность процесса состоит в том, что расплав заливают в створчатую форму кокиля.

Сущность процесса состоит в том, что расплав заливают в створчатую форму кокиля.

Предотвращение образования в отливках из серого чугуна отбела и уменьшения склонности к трещинам достигается также увеличением в нем содержания углерода (3,5…3,8 %) и кремния (2…2,5 %), его модифицированием ферросилицием, силикокальцием и другими модификаторами.

Литьем в кокиль на автоматизированных линиях изготавливают из серого чугуна корпуса редукторов, блоки и головки блоков ДВС, станины электромоторов, распредвалы, гильзы ДВС и др.; из высокопрочного чугуна – коленвалы. Из стали изготавливают детали тракторов, железнодорожных вагонов.

При использовании жидкостекольных смесей для облицовки кокилей изготавливают отливки до 10 т из сталей и чугуна массой до 15 т, что расширяет его возможности.

Слайд 54.2 ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Сущность процесса литья под давлением (ЛПД) – расплав заполняет

4.2 ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Сущность процесса литья под давлением (ЛПД) – расплав заполняет

Соответственно классы точности размеров для отливок из цветных сплавов, чугунных и стальных по ГОСТ 26645-85 3т – 9 (JT9 – JT12) и 5т – 13т (JT10 – JT13). В скобках указан квалитет точности отливки соответствующий классу точности размеров по ГОСТ 25347-82.

Шероховатость поверхностей отливок от Rz 2,5 до Rz 40 мкм.

ЛПД в сравнении с другими способами литья наиболее точное. Изготавливают отливки из магниевых, цинковых сплавов и латуни, бронзы, титана, стали и чугуна.

На рисунке 4.2 представлена технологическая схема получения отливки. Скорость перемещения расплава V = 100 м/с, Р = 10…11 МПа для цинка.

Слайд 6Рисунок 4.2 – Условная схема холодной горизонтальной камеры прессования

1 – прессформа, 2

Рисунок 4.2 – Условная схема холодной горизонтальной камеры прессования

1 – прессформа, 2

Слайд 7 Основные регулируемые способы литья: под низким давлением, с противодавлением, вакуумным всасыванием.

При литье

Основные регулируемые способы литья: под низким давлением, с противодавлением, вакуумным всасыванием.

При литье

Литье с противодавлением основано на нахождении в форме сжатого газа, рисунок 4.3, б, что противоположно по эффекту на рисунке 4.3, в.

Рисунок 4.3 – Схемы процессов литья под регулируемым давлением

а) – низким; б) – с противодавлением; в) – с вакуумным всасыванием

Качество отливок – точность размеров повышается на 1 – 2 класса по сравнению с кокильным литьем, уменьшаются припуски на обработку в 2 раза, в 1,5 – 2 раза повышается производительность (меньше время затвердевания отливки). Изготавливают отливки сложных контуров (наружных, внутренних), литые узлы сварно-литых конструкций.

Слайд 8 Это процесс формирования отливки во вращающейся литейной форме под действием центробежных сил.

Квалитет

Это процесс формирования отливки во вращающейся литейной форме под действием центробежных сил.

Квалитет

Класс точности основного размера 3т – 9.

Шероховатость поверхности Rz = 20…80 мкм.

Ось вращения формы может быть горизонтальной, вертикальной, наклонной или перемещающейся в пространстве. Центробежная сила действия на металл при частоте n вращения формы

P = mrω2,

где m – вращающаяся масса жидкости в рассматриваемой точке, кг;

r – радиус вращения, м;

ω – угловая скорость, рад/с.

Формы имеют конфигурацию тела вращения.

Этим способом изготавливают отливки тел вращения из черных и цветных металлов (шестерни, колеса, шкивы, маховики, трубы и др.).

4.3 ЦЕНТРОБЕЖНОЕ ЛИТЬЕ

Сервис Мечты

Сервис Мечты Основи формування і реєстраціi корисного сигналу в діапазоні

Основи формування і реєстраціi корисного сигналу в діапазоні Комплексная система автоматизации

Комплексная система автоматизации Телепорт

Телепорт Осторожно! Сосульки

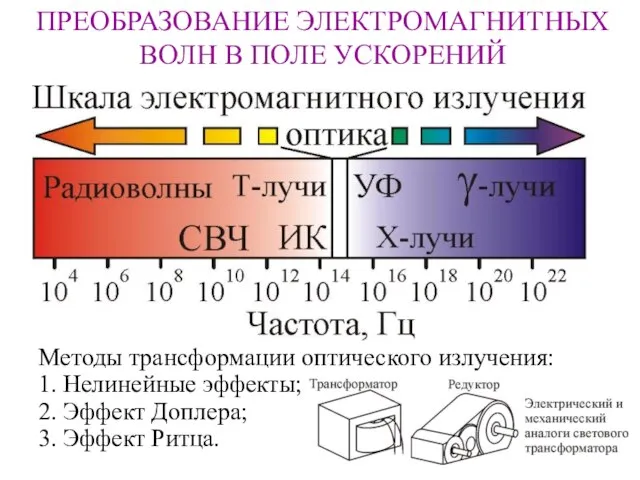

Осторожно! Сосульки ПРЕОБРАЗОВАНИЕ ЭЛЕКТРОМАГНИТНЫХ ВОЛН В ПОЛЕ УСКОРЕНИЙ

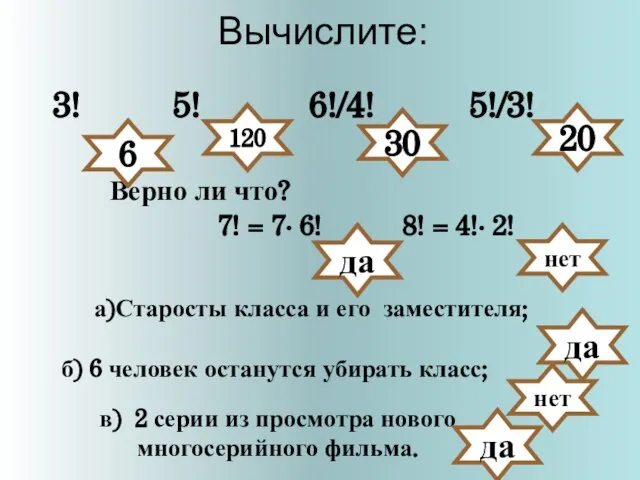

ПРЕОБРАЗОВАНИЕ ЭЛЕКТРОМАГНИТНЫХ ВОЛН В ПОЛЕ УСКОРЕНИЙ Примеры комбинаторных задач (9 класс)

Примеры комбинаторных задач (9 класс) Решение логических задач из курса кибернетики

Решение логических задач из курса кибернетики Бедность

Бедность Nocturnal eczema: Review of sleep and circadian rhythms

Nocturnal eczema: Review of sleep and circadian rhythms Microsoft Office Word 2007

Microsoft Office Word 2007 Международное сотрудничество в освоении космического пространства

Международное сотрудничество в освоении космического пространства Золото

Золото Презентация на тему Загадки о диких животных

Презентация на тему Загадки о диких животных Королева оркестра

Королева оркестра Экологическое просвещение в творчествеВладимира Алексеевича Чивилихина

Экологическое просвещение в творчествеВладимира Алексеевича Чивилихина Ҳозирги замон ҳуқуқи ва унинг моҳияти ҳақидаги концепциялар

Ҳозирги замон ҳуқуқи ва унинг моҳияти ҳақидаги концепциялар Образ Чичикова в поэме "Мертвые души"

Образ Чичикова в поэме "Мертвые души" Табір "Світанок"

Табір "Світанок" Презентация на тему Уфа – столица Башкортостана

Презентация на тему Уфа – столица Башкортостана Онтология

Онтология  Источники загрязнения окружающей среды

Источники загрязнения окружающей среды Project_A

Project_A Типы связи слов в словосочетании

Типы связи слов в словосочетании Всероссийский флешмоб Голубь мира

Всероссийский флешмоб Голубь мира Работа головного мозга находится в прямой зависимости от качества нашего питания, чем оно лучше, тем выше наши интеллектуальные во

Работа головного мозга находится в прямой зависимости от качества нашего питания, чем оно лучше, тем выше наши интеллектуальные во БИОСИНТЕЗ

БИОСИНТЕЗ Сусымалы компоненттерді мөлшерлеу мен қоспалау желісі. Дарис 12

Сусымалы компоненттерді мөлшерлеу мен қоспалау желісі. Дарис 12