Содержание

- 2. Цель работы: - разработка комбинированного метода повышения износостойкости деревообрабатывающего инструмента из твердого сплава - исследование структурно-фазового

- 3. 1. Режим очистки поверхности твердых сплавов: токи дуг катодов – 100А, давление азота в камере 10-1Па,

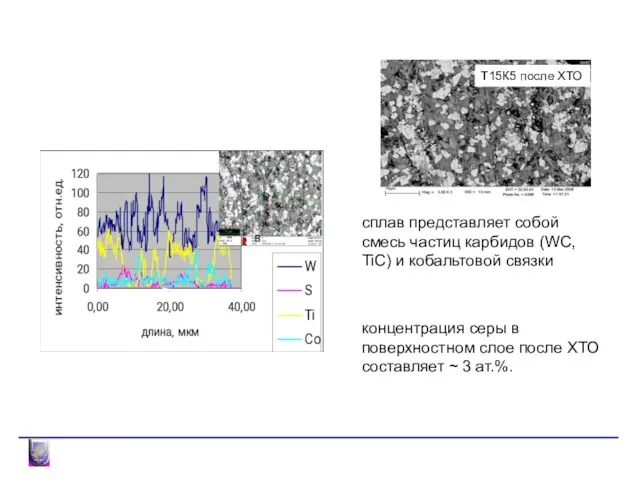

- 4. МИКРОСТРУКТУРА И ЭЛЕМЕНТНЫЙ СОСТАВ сплава Т15К6 (поверхность) сплав представляет собой смесь частиц карбидов (WC, TiC) и

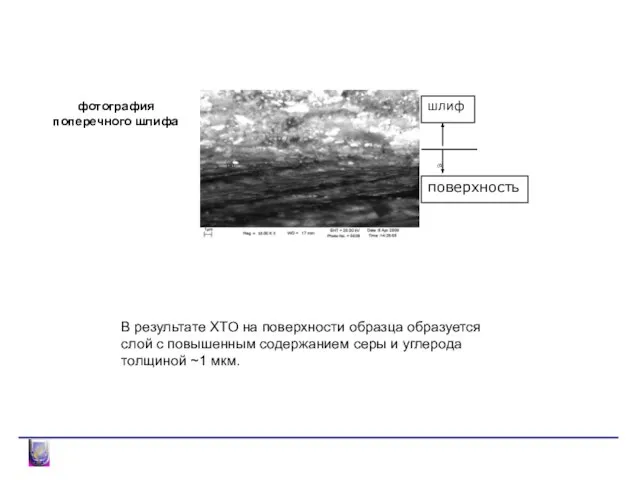

- 5. МИКРОСТРУКТУРА И ЭЛЕМЕНТНЫЙ СОСТАВ сплава Т15К6 после ХТО (поперечный шлиф) фотография поперечного шлифа шлиф поверхность В

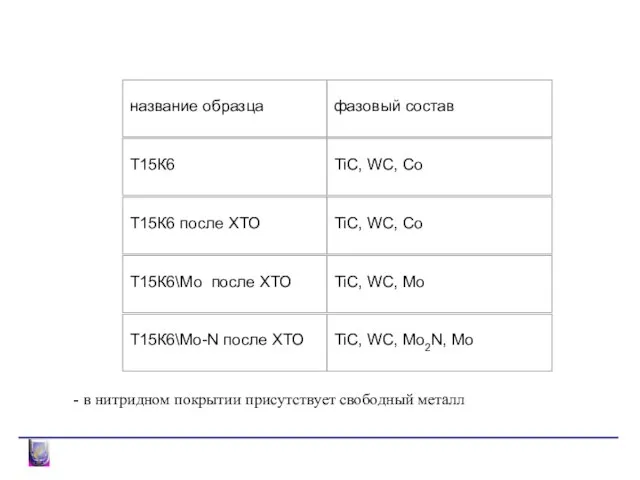

- 6. ФАЗОВЫЙ СОСТАВ - в нитридном покрытии присутствует свободный металл

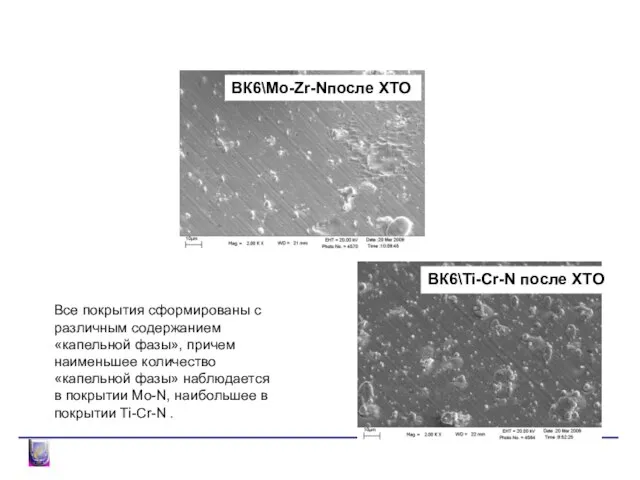

- 7. МИКРОСТРУКТУРА ПОВЕРХНОСТИ Все покрытия сформированы с различным содержанием «капельной фазы», причем наименьшее количество «капельной фазы» наблюдается

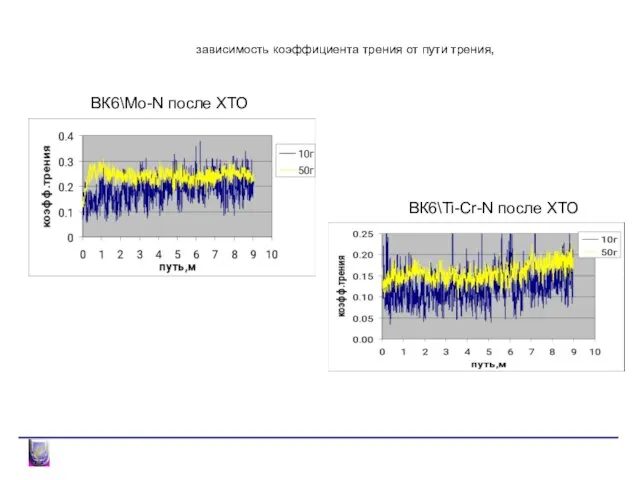

- 8. ТРИБОЛОГИЧЕСКИЕ ИССЛЕДОВАНИЯ ВК6\Ti-Сr-N после ХТО зависимость коэффициента трения от пути трения, ВК6\Мо-N после ХТО

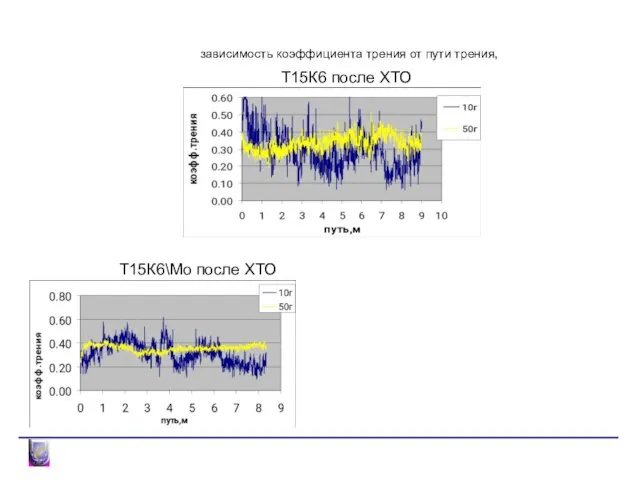

- 9. ТРИБОЛОГИЧЕСКИЕ ИССЛЕДОВАНИЯ зависимость коэффициента трения от пути трения, Т15К6 после ХТО Т15К6\Mo после ХТО

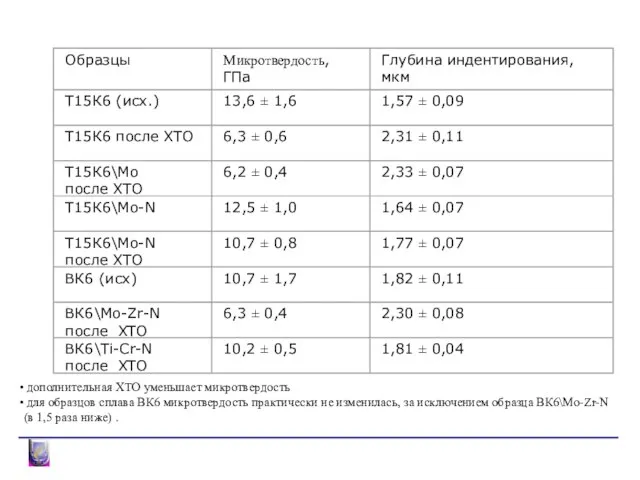

- 10. ИССЛЕДОВАНИЯ МИКРОТВЕРДОСТИ дополнительная ХТО уменьшает микротвердость для образцов сплава ВК6 микротвердость практически не изменилась, за исключением

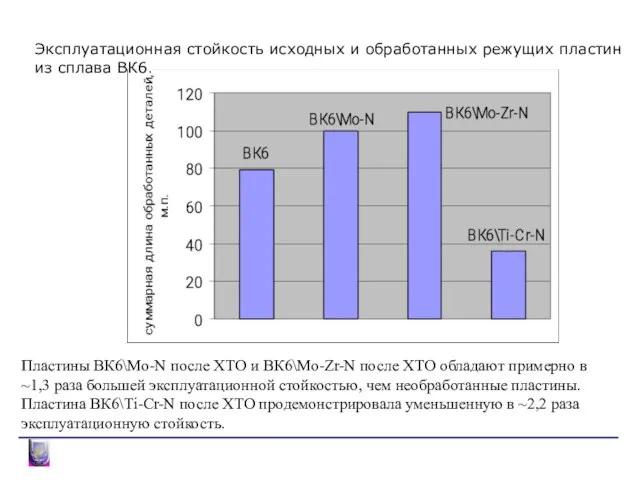

- 11. Промышленные результаты Эксплуатационная стойкость исходных и обработанных режущих пластин из сплава ВК6. Пластины ВК6\Mo-N после ХТО

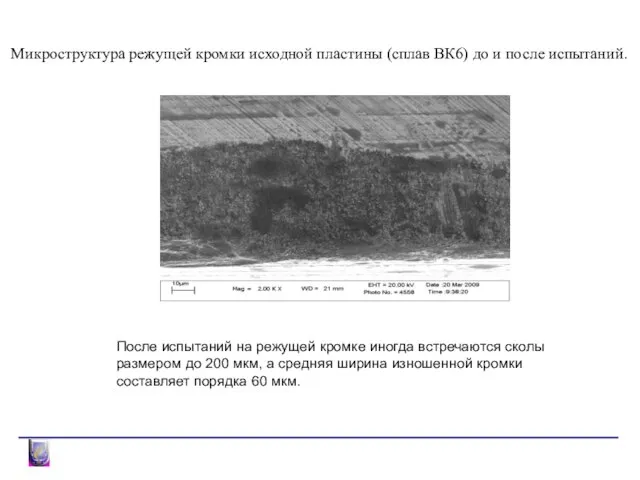

- 12. Промышленные результаты Микроструктура режущей кромки исходной пластины (сплав ВК6) до и после испытаний. После испытаний на

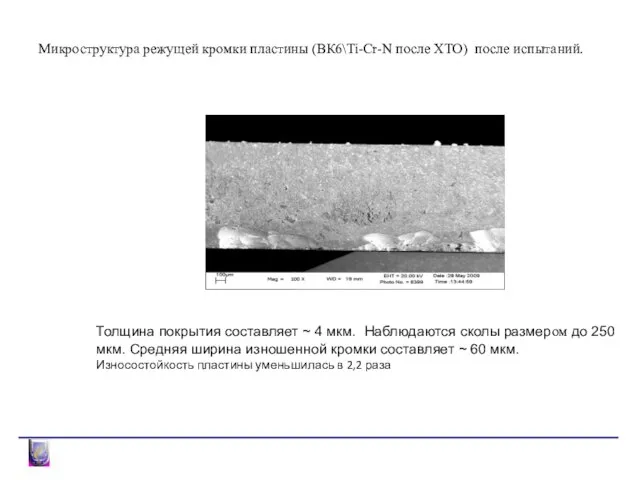

- 13. Промышленные результаты Микроструктура режущей кромки пластины (ВК6\Ti-Cr-N после ХТО) после испытаний. Толщина покрытия составляет ~ 4

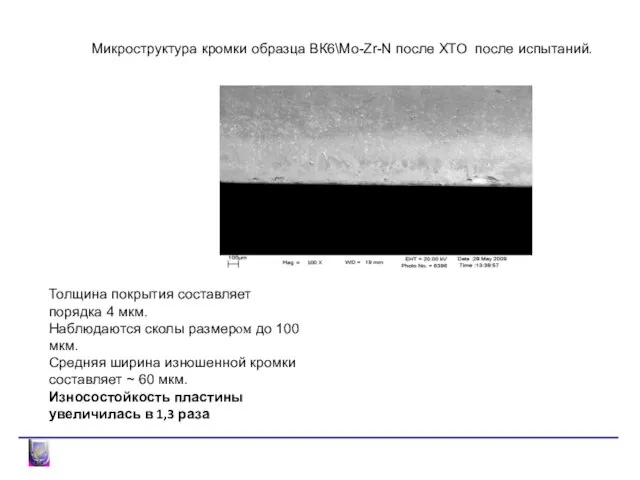

- 14. Промышленные результаты Микроструктура кромки образца ВК6\Mo-Zr-N после ХТО после испытаний. Толщина покрытия составляет порядка 4 мкм.

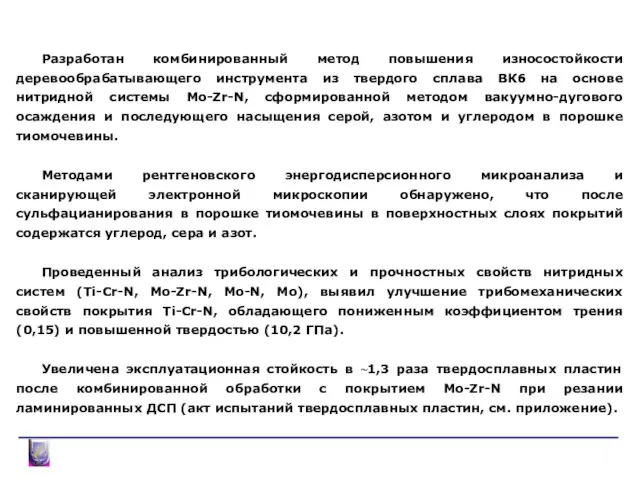

- 15. ЗАКЛЮЧЕНИЕ Разработан комбинированный метод повышения износостойкости деревообрабатывающего инструмента из твердого сплава ВК6 на основе нитридной системы

- 17. Скачать презентацию

Политические режимы

Политические режимы Тройникова Софья автор.

Тройникова Софья автор. Приостановление полномочий судьи и отставки судьи

Приостановление полномочий судьи и отставки судьи Административные правоотношения

Административные правоотношения Экология и культура -будущее России

Экология и культура -будущее России Рынок труда и заработная плата

Рынок труда и заработная плата КОМПЬЮТЕР И ВИДЕОКАМЕРА КАК ИНСТРУМЕНТЫ ОБУЧЕНИЯ ФИЗИКЕ

КОМПЬЮТЕР И ВИДЕОКАМЕРА КАК ИНСТРУМЕНТЫ ОБУЧЕНИЯ ФИЗИКЕ Саба районы Шынар авылы

Саба районы Шынар авылы Презентация на тему Уголовное право. Уголовный процесс

Презентация на тему Уголовное право. Уголовный процесс Новые технологии при тестоведении

Новые технологии при тестоведении ЮГОРСКИЙ ГОСУДАРСТВЕННЫЙУНИВЕРСИТЕТ

ЮГОРСКИЙ ГОСУДАРСТВЕННЫЙУНИВЕРСИТЕТ «Музыка и движение»

«Музыка и движение» ОЦЕНКА КАЧЕСТВА АНАЛЬГЕТИКОВ НЕКОТОРЫХ ПРОИЗВОДИТЕЛЕЙ

ОЦЕНКА КАЧЕСТВА АНАЛЬГЕТИКОВ НЕКОТОРЫХ ПРОИЗВОДИТЕЛЕЙ ДОБРОКАЧЕСТВЕННЫЕ ОПУХОЛИ ЖЕНСКИХ ПОЛОВЫХ ОРГАНОВ (лекция)

ДОБРОКАЧЕСТВЕННЫЕ ОПУХОЛИ ЖЕНСКИХ ПОЛОВЫХ ОРГАНОВ (лекция) Программа курса Семейная фотография

Программа курса Семейная фотография Охрана здоровья и безопасностьИТОГИ 2008 годаОАО «АрселорМиттал Кривой Рог», Украина

Охрана здоровья и безопасностьИТОГИ 2008 годаОАО «АрселорМиттал Кривой Рог», Украина Что такое вредные привычки и каковы причины их возникновения и последствия?

Что такое вредные привычки и каковы причины их возникновения и последствия? Кома

Кома  Презентация на тему Биография и творчество Чингиза Айтматова (1928 – 2008)

Презентация на тему Биография и творчество Чингиза Айтматова (1928 – 2008) Презентация на тему Периметр и площадь прямоугольника

Презентация на тему Периметр и площадь прямоугольника увтро

увтро Economic and Political unification

Economic and Political unification  Авторитет государственной власти

Авторитет государственной власти Провешивание прямой на местности

Провешивание прямой на местности Использование УМК в современной начальной школе. Федеральный перечень учебников

Использование УМК в современной начальной школе. Федеральный перечень учебников proekt_TTU (1)

proekt_TTU (1) Проект.pptx презентация ШЭПР

Проект.pptx презентация ШЭПР Беспроводное устройство управления элементами системы “Умный дом”

Беспроводное устройство управления элементами системы “Умный дом”