Содержание

- 2. СОДЕРЖАНИЕ ЛЕКЦИИ №3 Тема 3. Характеристики способов сварки Классификация способов сварки давлением по основным параметрам процесса

- 3. Формы основных элементарных ячеек пространственных кристаллических решеток: 1 – ОЦК; 2 – ГЦК; 3 – гексагональная

- 4. Структура поверхности металлов А – глубинные слои металла; Б – металлооксидная эвтектика внешнего кристаллического слоя; В

- 5. Схема контактирования идеально ровной поверхности и поверхности с шероховатостью Профилограмма поверхности алюминиевой пластины после зачистки наждачной

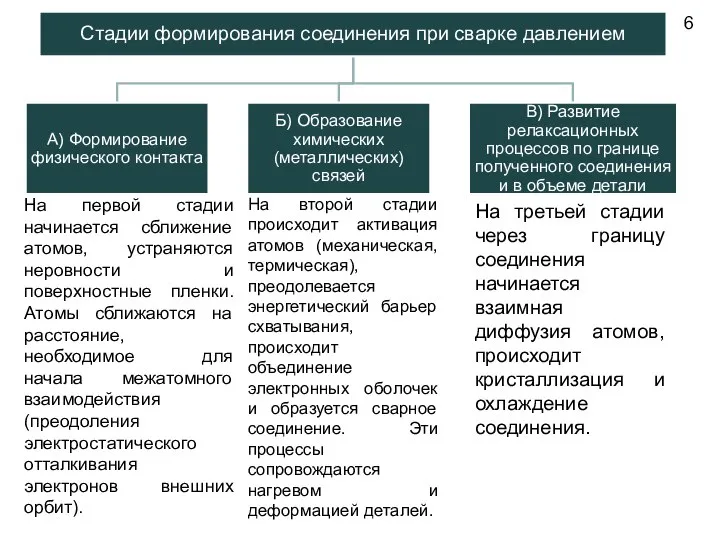

- 6. На первой стадии начинается сближение атомов, устраняются неровности и поверхностные пленки. Атомы сближаются на расстояние, необходимое

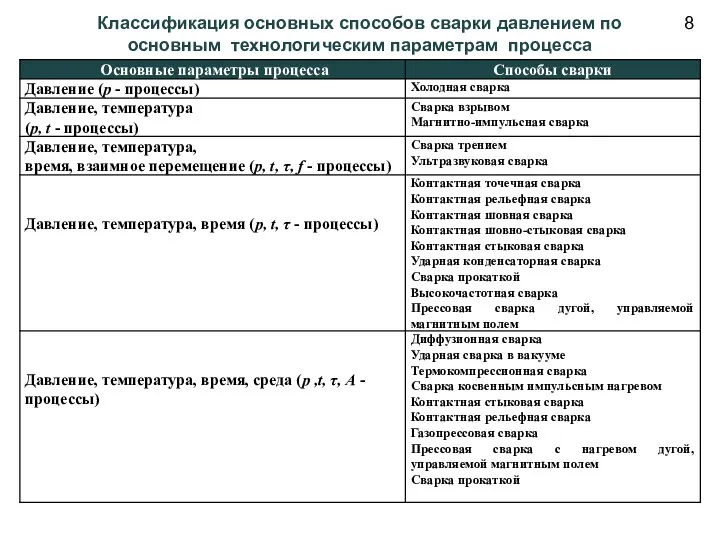

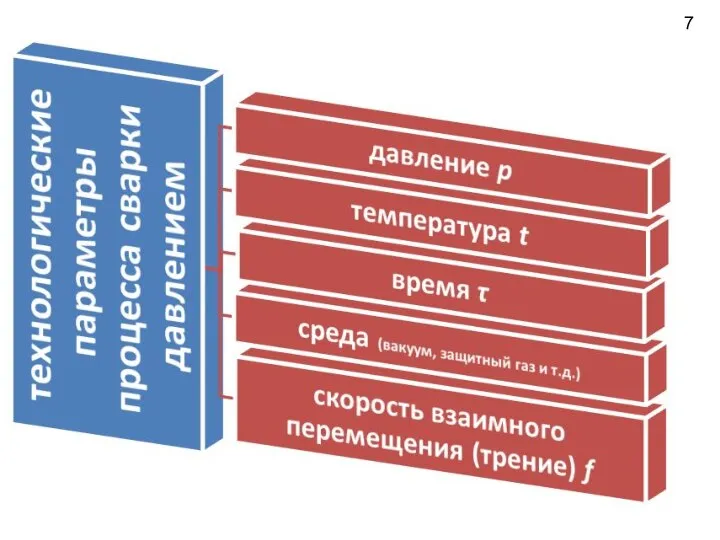

- 8. Классификация основных способов сварки давлением по основным технологическим параметрам процесса

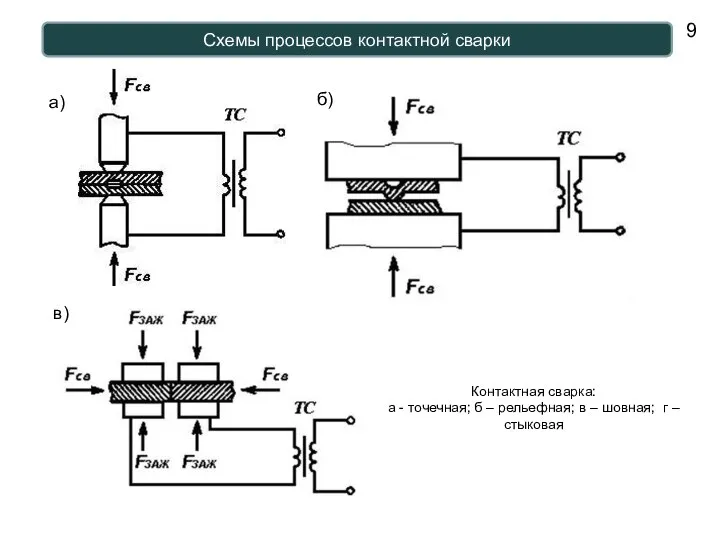

- 9. Схемы процессов контактной сварки Контактная сварка: а - точечная; б – рельефная; в – шовная; г

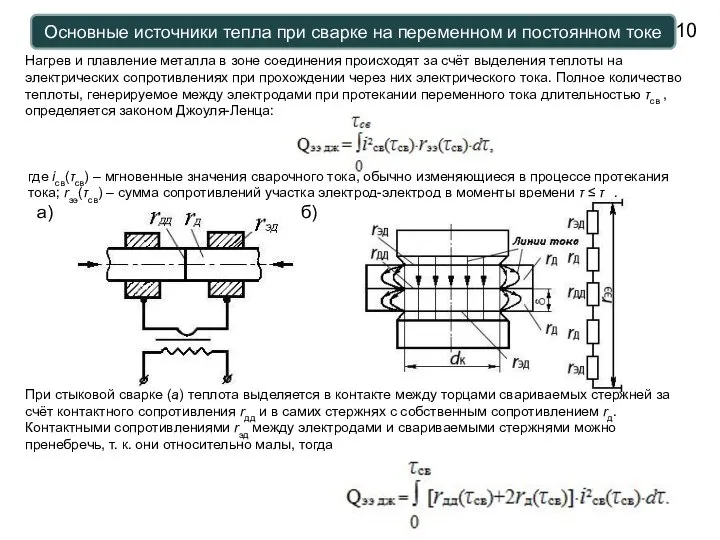

- 10. Основные источники тепла при сварке на переменном и постоянном токе Нагрев и плавление металла в зоне

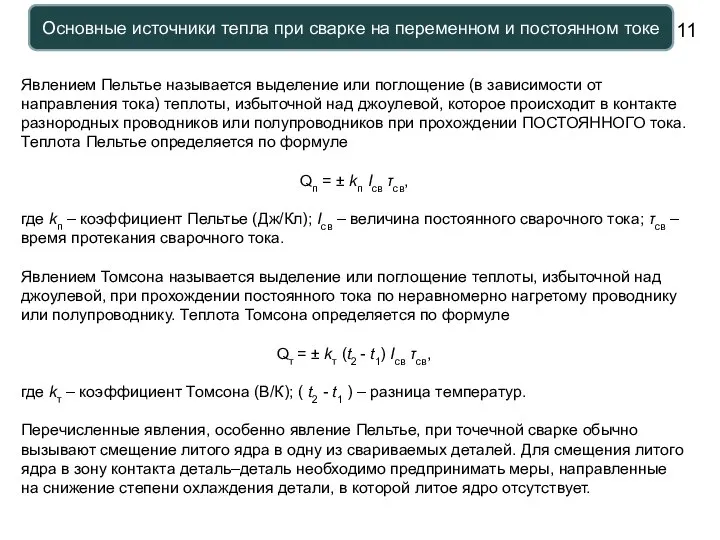

- 11. Основные источники тепла при сварке на переменном и постоянном токе Явлением Пельтье называется выделение или поглощение

- 12. Электрическое сопротивление зоны нагрева. Под контактными сопротивлениями при различных способах контактной сварки понимают сопротивления, сосредоточенные в

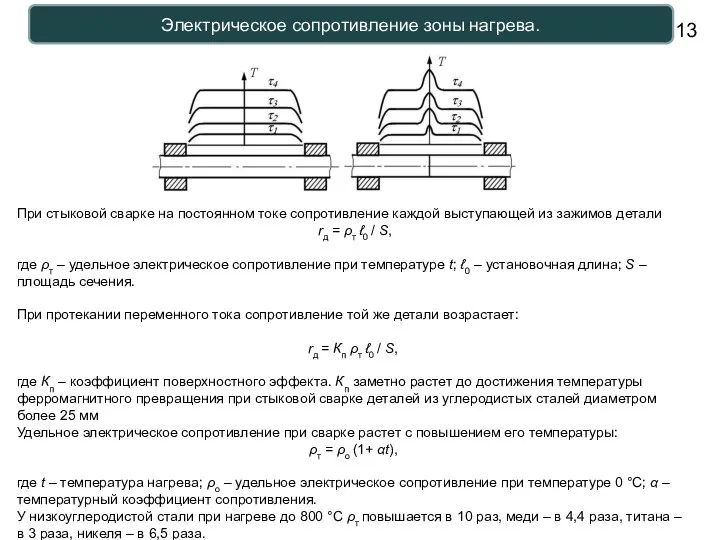

- 13. Электрическое сопротивление зоны нагрева. При стыковой сварке на постоянном токе сопротивление каждой выступающей из зажимов детали

- 14. r-u характеристики свариваемых контактов Зависимость сопротивления контакта rк от падения напряжения на нем называется r-u характеристикой.

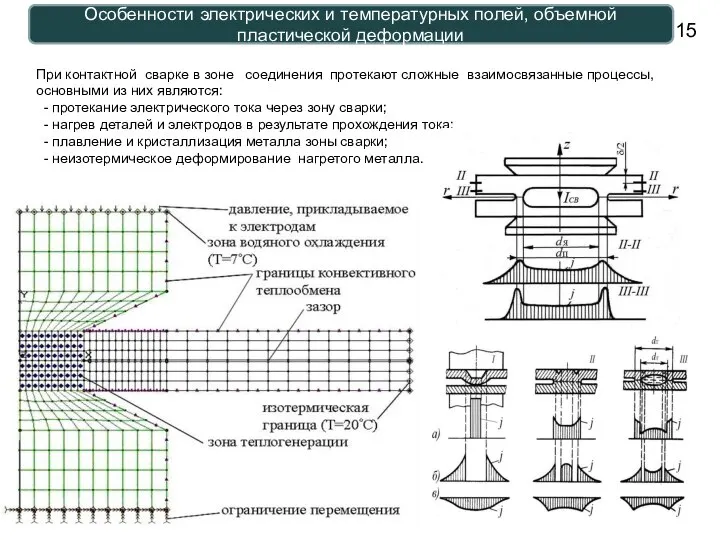

- 15. Особенности электрических и температурных полей, объемной пластической деформации При контактной сварке в зоне соединения протекают сложные

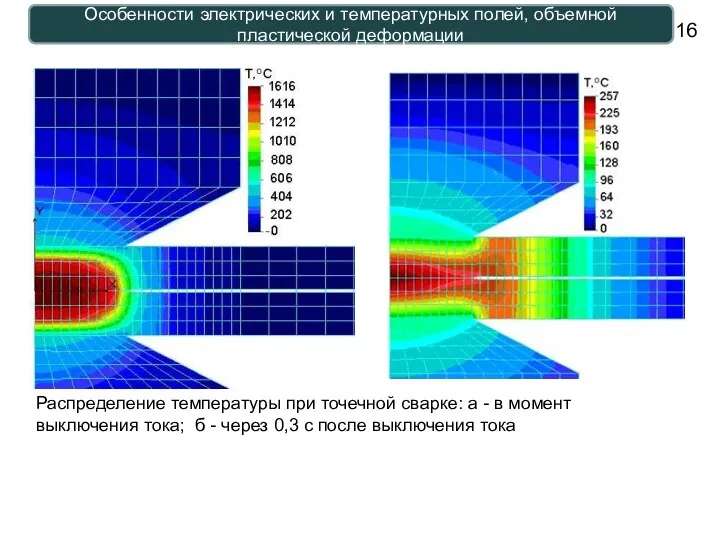

- 16. Особенности электрических и температурных полей, объемной пластической деформации Распределение температуры при точечной сварке: а - в

- 17. Особенности электрических и температурных полей, объемной пластической деформации Анализ графиков изменения температур показывает, что в момент

- 18. Особенности электрических и температурных полей, объемной пластической деформации В зависимости от роли процессов тепловыделения и теплоотвода

- 20. Скачать презентацию

Слайд 2СОДЕРЖАНИЕ ЛЕКЦИИ №3

Тема 3. Характеристики способов сварки

Классификация способов сварки давлением по основным

СОДЕРЖАНИЕ ЛЕКЦИИ №3

Тема 3. Характеристики способов сварки

Классификация способов сварки давлением по основным

Схемы процессов контактной сварки.

Основные источники тепла при сварке на переменном и постоянном токе

Электрическое сопротивление зоны нагрева.

Особенности электрических и температурных полей, объемной пластической деформации.

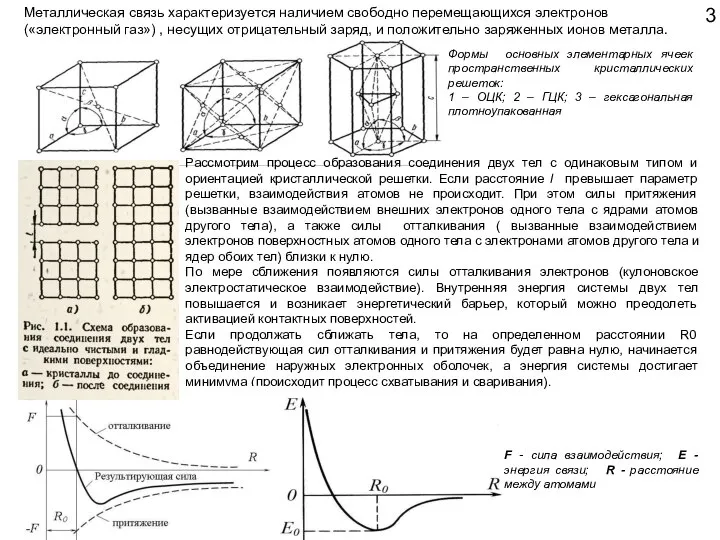

Слайд 3Формы основных элементарных ячеек пространственных кристаллических решеток:

1 – ОЦК; 2 – ГЦК;

Формы основных элементарных ячеек пространственных кристаллических решеток:

1 – ОЦК; 2 – ГЦК;

Металлическая связь характеризуется наличием свободно перемещающихся электронов

(«электронный газ») , несущих отрицательный заряд, и положительно заряженных ионов металла.

Рассмотрим процесс образования соединения двух тел с одинаковым типом и ориентацией кристаллической решетки. Если расстояние l превышает параметр решетки, взаимодействия атомов не происходит. При этом силы притяжения (вызванные взаимодействием внешних электронов одного тела с ядрами атомов другого тела), а также силы отталкивания ( вызванные взаимодействием электронов поверхностных атомов одного тела с электронами атомов другого тела и ядер обоих тел) близки к нулю.

По мере сближения появляются силы отталкивания электронов (кулоновское электростатическое взаимодействие). Внутренняя энергия системы двух тел повышается и возникает энергетический барьер, который можно преодолеть активацией контактных поверхностей.

Если продолжать сближать тела, то на определенном расстоянии R0 равнодействующая сил отталкивания и притяжения будет равна нулю, начинается объединение наружных электронных оболочек, а энергия системы достигает минимума (происходит процесс схватывания и сваривания).

F - cила взаимодействия; E - энергия связи; R - расстояние между атомами

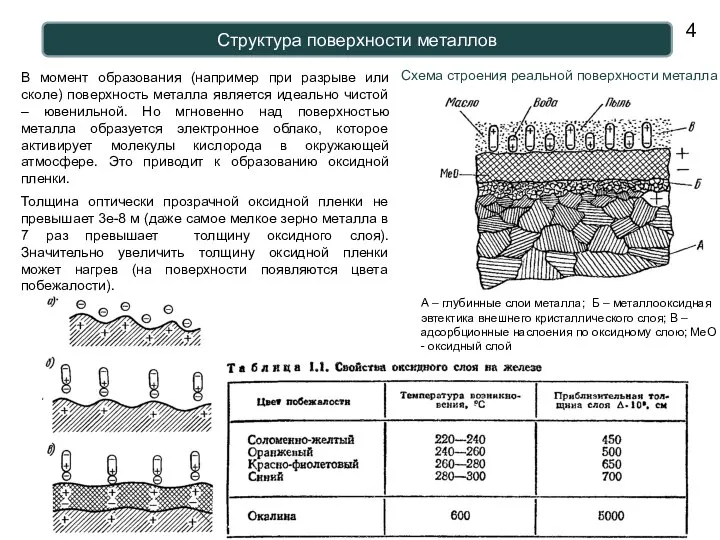

Слайд 4Структура поверхности металлов

А – глубинные слои металла; Б – металлооксидная эвтектика внешнего

Структура поверхности металлов

А – глубинные слои металла; Б – металлооксидная эвтектика внешнего

Схема строения реальной поверхности металла

В момент образования (например при разрыве или сколе) поверхность металла является идеально чистой – ювенильной. Но мгновенно над поверхностью металла образуется электронное облако, которое активирует молекулы кислорода в окружающей атмосфере. Это приводит к образованию оксидной пленки.

Толщина оптически прозрачной оксидной пленки не превышает 3е-8 м (даже самое мелкое зерно металла в 7 раз превышает толщину оксидного слоя). Значительно увеличить толщину оксидной пленки может нагрев (на поверхности появляются цвета побежалости).

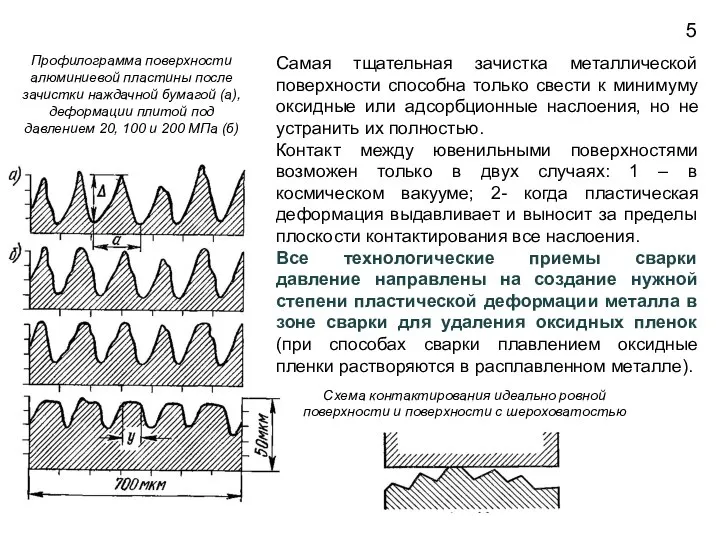

Слайд 5Схема контактирования идеально ровной поверхности и поверхности с шероховатостью

Профилограмма поверхности алюминиевой пластины

Схема контактирования идеально ровной поверхности и поверхности с шероховатостью

Профилограмма поверхности алюминиевой пластины

Самая тщательная зачистка металлической поверхности способна только свести к минимуму оксидные или адсорбционные наслоения, но не устранить их полностью.

Контакт между ювенильными поверхностями возможен только в двух случаях: 1 – в космическом вакууме; 2- когда пластическая деформация выдавливает и выносит за пределы плоскости контактирования все наслоения.

Все технологические приемы сварки давление направлены на создание нужной степени пластической деформации металла в зоне сварки для удаления оксидных пленок (при способах сварки плавлением оксидные пленки растворяются в расплавленном металле).

Слайд 6На первой стадии начинается сближение атомов, устраняются неровности и поверхностные пленки. Атомы

На первой стадии начинается сближение атомов, устраняются неровности и поверхностные пленки. Атомы

На второй стадии происходит активация атомов (механическая, термическая), преодолевается энергетический барьер схватывания, происходит объединение электронных оболочек и образуется сварное соединение. Эти процессы сопровождаются нагревом и деформацией деталей.

На третьей стадии через границу соединения начинается взаимная диффузия атомов, происходит кристаллизация и охлаждение соединения.

Слайд 8Классификация основных способов сварки давлением по основным технологическим параметрам процесса

Классификация основных способов сварки давлением по основным технологическим параметрам процесса

Слайд 9Схемы процессов контактной сварки

Контактная сварка:

а - точечная; б – рельефная; в

Схемы процессов контактной сварки

Контактная сварка:

а - точечная; б – рельефная; в

а)

б)

в)

Слайд 10Основные источники тепла при сварке на переменном и постоянном токе

Нагрев и плавление

Основные источники тепла при сварке на переменном и постоянном токе

Нагрев и плавление

где iсв(τсв) – мгновенные значения сварочного тока, обычно изменяющиеся в процессе протекания тока; rээ(τсв) – сумма сопротивлений участка электрод-электрод в моменты времени τ ≤ τсв.

б)

а)

При стыковой сварке (а) теплота выделяется в контакте между торцами свариваемых стержней за счёт контактного сопротивления rдд и в самих стержнях с собственным сопротивлением rд. Контактными сопротивлениями rэд между электродами и свариваемыми стержнями можно пренебречь, т. к. они относительно малы, тогда

Слайд 11Основные источники тепла при сварке на переменном и постоянном токе

Явлением Пельтье называется

Основные источники тепла при сварке на переменном и постоянном токе

Явлением Пельтье называется

Qп = ± kп Icв τсв,

где kп – коэффициент Пельтье (Дж/Кл); Icв – величина постоянного сварочного тока; τсв – время протекания сварочного тока.

Явлением Томсона называется выделение или поглощение теплоты, избыточной над джоулевой, при прохождении постоянного тока по неравномерно нагретому проводнику или полупроводнику. Теплота Томсона определяется по формуле

Qт = ± kт (t2 - t1) Icв τсв,

где kт – коэффициент Томсона (В/К); ( t2 - t1 ) – разница температур.

Перечисленные явления, особенно явление Пельтье, при точечной сварке обычно вызывают смещение литого ядра в одну из свариваемых деталей. Для смещения литого ядра в зону контакта деталь–деталь необходимо предпринимать меры, направленные на снижение степени охлаждения детали, в которой литое ядро отсутствует.

Слайд 12Электрическое сопротивление зоны нагрева.

Под контактными сопротивлениями при различных способах контактной сварки

Электрическое сопротивление зоны нагрева.

Под контактными сопротивлениями при различных способах контактной сварки

rдд = ∆U дд / I.

Модель волнистой и шероховатой поверхности

Значение контактных сопротивлений двух пластин с различным состоянием поверхностей

Влияние состояния поверхности на сопротивление rДД и rЭД очень велико. В таблице приведены результаты измерений контактных сопротивлений двух различно обработанных пластин из низкоуглеродистой стали толщиной 3 мм, сжатых электродами с усилием 2000 Н (диаметр контактной поверхности электродов 10 мм). Контактное сопротивление уменьшается при росте усилия сжатия. Это вызвано увеличением фактической площади контакта за счёт смятия микровыступов, увеличения их числа, разрушения поверхностных пленок и удаления неэлектропроводных поверхностных образований.

Слайд 13Электрическое сопротивление зоны нагрева.

При стыковой сварке на постоянном токе сопротивление каждой

Электрическое сопротивление зоны нагрева.

При стыковой сварке на постоянном токе сопротивление каждой

rд = ρт ℓ0 / S,

где ρт – удельное электрическое сопротивление при температуре t; ℓ0 – установочная длина; S – площадь сечения.

При протекании переменного тока сопротивление той же детали возрастает:

rд = Кп ρт ℓ0 / S,

где Кп – коэффициент поверхностного эффекта. Кп заметно растет до достижения температуры ферромагнитного превращения при стыковой сварке деталей из углеродистых сталей диаметром более 25 мм

Удельное электрическое сопротивление при сварке растет с повышением его температуры:

ρт = ρо (1+ αt),

где t – температура нагрева; ρо – удельное электрическое сопротивление при температуре 0 °С; α – температурный коэффициент сопротивления.

У низкоуглеродистой стали при нагреве до 800 °С ρт повышается в 10 раз, меди – в 4,4 раза, титана – в 3 раза, никеля – в 6,5 раза.

Слайд 14r-u характеристики свариваемых контактов

Зависимость сопротивления контакта rк от падения напряжения на нем

r-u характеристики свариваемых контактов

Зависимость сопротивления контакта rк от падения напряжения на нем

r-u характеристика может быть легко получена экспериментально. Для этого необходимо в процессе протекания сварки измерять ток iсв и величины падения напряжений на контакте uк. Сопротивление контакта в разные промежутки времени прохождения сварочного тока определяется по закону Ома.

Перед пропусканием сварочного тока начальное холодное сопротивление контакта деталь–деталь равно rко. При включении сварочного тока начинают расти напряжение на контакте и его температура. rк растёт до момента достижения в контакте напряжения Uр, которое называют напряжением размягчения. Этому напряжению соответствует температура, которая называется температурой размягчения Тр. Для сталей Тр = 600...700 С, для алюминиевых сплавов – 400…450 С. При напряжении на контакте, равном Up наблюдается резкое снижение rк из-за увеличения фактической площади контакта.

При достижении в контакте падения напряжения, равного напряжению Uпл, в зоне сварки появляется расплавленный металл и начинается рост зоны расплавления (кривая 1).

Если процесс сварки идет в соответствии с кривой 2, то в зоне свариваемого контакта достигается лишь температура размягчения Тр, плавления металла не происходит, соединение образуется в твердой фазе без образования расплавленного ядра.

При ходе процесса сварки в соответствии с кривой 3 в зоне контакта наблюдается перегрев. Металл нагревается до температуры выше Тпл. Падение напряжения на свариваемом контакте значительно превышает напряжение плавления Uпл, и происходит выплеск расплавленного металла.

Напряжения размягчения и плавления являются характеристиками свариваемых материалов.

Слайд 15Особенности электрических и температурных полей, объемной пластической деформации

При контактной сварке в зоне

Особенности электрических и температурных полей, объемной пластической деформации

При контактной сварке в зоне

- протекание электрического тока через зону сварки;

- нагрев деталей и электродов в результате прохождения тока;

- плавление и кристаллизация металла зоны сварки;

- неизотермическое деформирование нагретого металла.

Слайд 16Особенности электрических и температурных полей, объемной пластической деформации

Распределение температуры при точечной сварке:

Особенности электрических и температурных полей, объемной пластической деформации

Распределение температуры при точечной сварке:

выключения тока; б - через 0,3 с после выключения тока

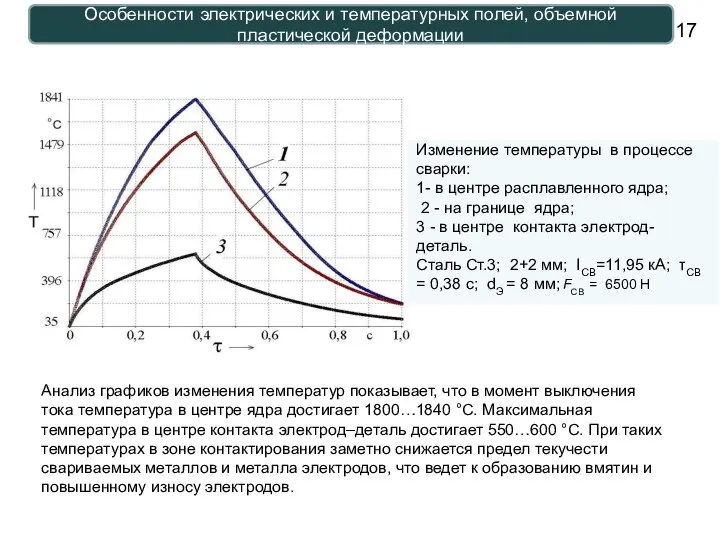

Слайд 17Особенности электрических и температурных полей, объемной пластической деформации

Анализ графиков изменения температур показывает,

Особенности электрических и температурных полей, объемной пластической деформации

Анализ графиков изменения температур показывает,

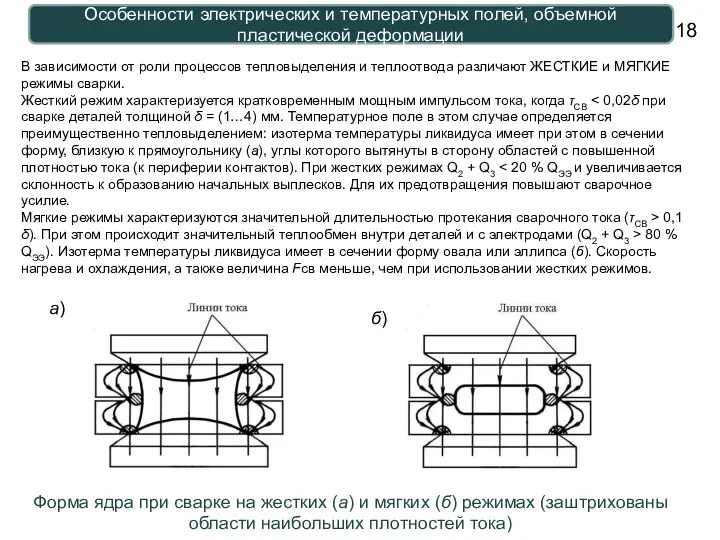

Слайд 18Особенности электрических и температурных полей, объемной пластической деформации

В зависимости от роли процессов

Особенности электрических и температурных полей, объемной пластической деформации

В зависимости от роли процессов

Жесткий режим характеризуется кратковременным мощным импульсом тока, когда τСВ < 0,02δ при сварке деталей толщиной δ = (1…4) мм. Температурное поле в этом случае определяется преимущественно тепловыделением: изотерма температуры ликвидуса имеет при этом в сечении форму, близкую к прямоугольнику (а), углы которого вытянуты в сторону областей с повышенной плотностью тока (к периферии контактов). При жестких режимах Q2 + Q3 < 20 % QЭЭ и увеличивается склонность к образованию начальных выплесков. Для их предотвращения повышают сварочное усилие.

Мягкие режимы характеризуются значительной длительностью протекания сварочного тока (τСВ > 0,1δ). При этом происходит значительный теплообмен внутри деталей и с электродами (Q2 + Q3 > 80 % QЭЭ). Изотерма температуры ликвидуса имеет в сечении форму овала или эллипса (б). Скорость нагрева и охлаждения, а также величина Fсв меньше, чем при использовании жестких режимов.

Форма ядра при сварке на жестких (а) и мягких (б) режимах (заштрихованы области наибольших плотностей тока)

а)

б)

Изготовление модели реактивного двигателяи исследование его действия

Изготовление модели реактивного двигателяи исследование его действия Музей гармоники или как я заинтересовался инструментом, на котором играет мой брат_Дёма Павлов_(8 группа)

Музей гармоники или как я заинтересовался инструментом, на котором играет мой брат_Дёма Павлов_(8 группа) . Ответственность сторон в договоре подряда Выполнила Лихачева А.А. Группа МЭ081

. Ответственность сторон в договоре подряда Выполнила Лихачева А.А. Группа МЭ081 Презентация к уроку «Класс земноводные. Особенности строения и жизнедеятельности как примитивных сухопутных животных»

Презентация к уроку «Класс земноводные. Особенности строения и жизнедеятельности как примитивных сухопутных животных» Уровень школьной мотивации

Уровень школьной мотивации духовность

духовность Инфинитив в церковнославянском языке

Инфинитив в церковнославянском языке Презентация на тему Использование метода ассоциаций на уроке немецкого языка при обучении лексике

Презентация на тему Использование метода ассоциаций на уроке немецкого языка при обучении лексике Производство регулярных сетчатых насадок Шеврон и листовых насадок ПР для колонного оборудования

Производство регулярных сетчатых насадок Шеврон и листовых насадок ПР для колонного оборудования Решение задач на уменьшение числа в несколько раз. Закрепление пройденного материала

Решение задач на уменьшение числа в несколько раз. Закрепление пройденного материала Образование и карьера

Образование и карьера Русская классика на экране

Русская классика на экране Экскурсоведение

Экскурсоведение Решите задачи

Решите задачи Информационное общество. Защита информации

Информационное общество. Защита информации ГОУ ВПО Российско-Армянский (Славянский) Университет Экономический факультет Кафедра экономики и финансов Доклад на тему “Моральность прибыли” Выполнила Студентка 1 курса магистратуры

ГОУ ВПО Российско-Армянский (Славянский) Университет Экономический факультет Кафедра экономики и финансов Доклад на тему “Моральность прибыли” Выполнила Студентка 1 курса магистратуры  Права человека

Права человека группа "Розочка"

группа "Розочка" Банковская конкуренция: современное состояние и перспективы развития (по материалам АО Россельхозбанк)

Банковская конкуренция: современное состояние и перспективы развития (по материалам АО Россельхозбанк) Женский тренажерный зал

Женский тренажерный зал Господин из Сан-Франциско

Господин из Сан-Франциско Presentation Title

Presentation Title  Презентация на тему Демографическая проблема России

Презентация на тему Демографическая проблема России Н.В.Гоголь. Бессмертная комедия «Ревизор»

Н.В.Гоголь. Бессмертная комедия «Ревизор» Tamaq time – қала тұрғындарымен қонақтарына арналған дайын тағамдар өнімін ұсынушы кәсіпорын

Tamaq time – қала тұрғындарымен қонақтарына арналған дайын тағамдар өнімін ұсынушы кәсіпорын Мультипликационные герои

Мультипликационные герои Перспективы развития широкополосного доступа в Интернет в Казахстане Алматы, май 2011. - презентация

Перспективы развития широкополосного доступа в Интернет в Казахстане Алматы, май 2011. - презентация Храм Христа Спасителя

Храм Христа Спасителя