Содержание

- 2. Изготовление труб, шлангов, профилей Процесс получения гладких, перфорированных, армированных, гофрированных труб, шлангов, изоляции кабелей и профилей

- 3. Полимеры для производства труб, преимущества Трубы изготовляют из высоковязких сортов полимеров. Для их производства применяют полиэтилен

- 4. Прочность при длительной эксплуатации труб из ПНД Изменение прочности при длительной эксплуатации труб из ПЭНД с

- 5. Технологические режимы экструзии труб

- 6. Нормативная документация на трубы из пластмасс ГОСТ 18599-2001 Трубы напорные из полиэтилена. Настоящий стандарт распространяется на

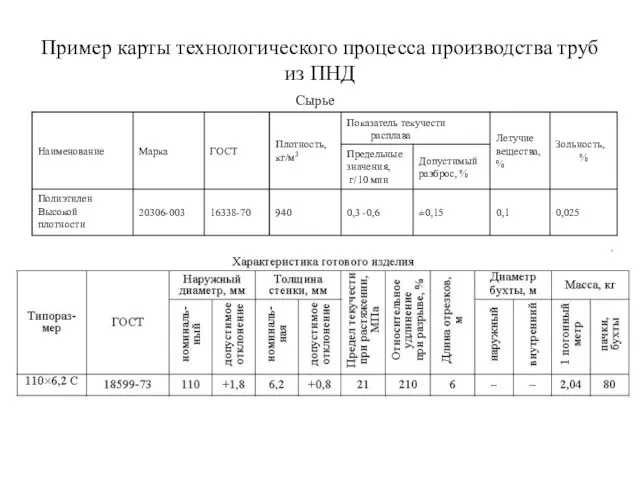

- 7. Пример карты технологического процесса производства труб из ПНД Сырье

- 8. Процесс производства полимерных труб Гранулированный полимерный материал пневмозагрузчиком подается в бункер экструдера, нагревается, пластицируется и в

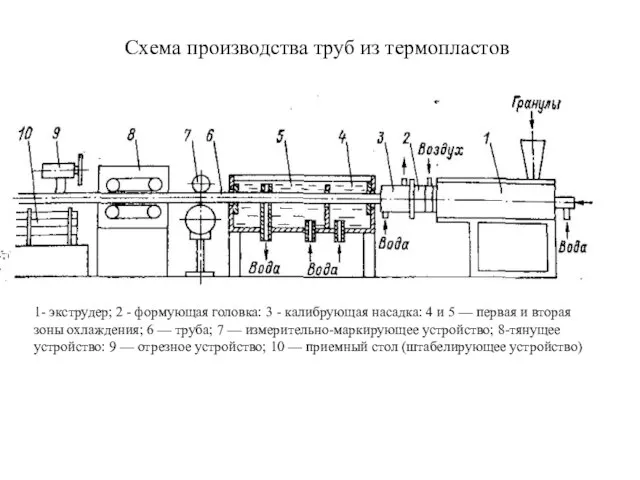

- 9. Схема производства труб из термопластов 1- экструдер; 2 - формующая головка: 3 - калибрующая насадка: 4

- 10. Охлаждение трубы в водяной ванне Охлаждение труб проводится орошением их водой или пропусканием через водяную ванну.

- 11. Тянущее устройство Тянущее устройство предназначено для отвода изделия от формующей головки и перемещения его через охлаждающую

- 12. Резка труб или намотка Резка труб осуществляется пилами различной конструкции (циркульной, ленточной). В процессе резки пила

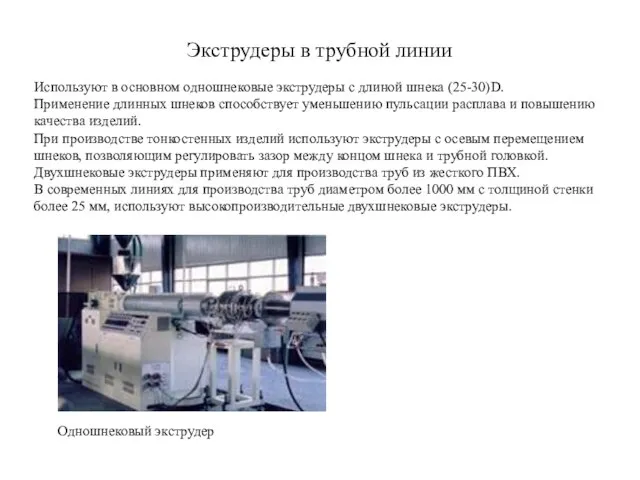

- 13. Экструдеры в трубной линии Используют в основном одношнековые экструдеры с длиной шнека (25-30)D. Применение длинных шнеков

- 14. Виды экструзионных трубных головок Корпус головки состоит из двух частей, между которыми закреплена радиальная решетка дорнодержателя.

- 15. Трубная головка для ПЭ труб большого диаметра Конструкции формующих головок должны удовлетворять следующим общим требованиям: 1)

- 16. Калибрование труб Для придания профилю экструдата заданных размеров и исключения его деформации в охлаждающем устройстве трубы

- 17. Необходимость калибрования труб Для придания калибруемому изделию требуемой формы с последующим ее сохранением процесс должен начинаться

- 18. Калибрование сжатым воздухом При калибровании по наружному диаметру с использованием сжатого воздуха трубчатая заготовка поступает внутрь

- 19. Параметры калибрования труб Давление воздуха Избыточное давление калибрующего воздуха (МПа) – (0,08…0,1)/(0,1…0,12). Давление расплава в головке

- 20. Калибрование вакуумом При калибровании вакуумом необходимо обеспечить герметичность между зкструдатом и гильзой (стенкой калибратора) на входе,

- 21. Калибрование по внутреннему диаметру трубы Для калибровки трубы по внутреннему диаметру применяют перфорированную насадку, охлаждаемую водой

- 22. Характеристика линии для производства труб из ПВХ

- 23. Параметры технологического процесса производства труб из ПВХ

- 24. Производительность оборудования для производства труб из ППД

- 25. Соответствие трубной продукции из ПНД нормативной документации Вся трубная продукция должна соответствовать ГОСТ 18599-2001 (водоснабжение), ГОСТ

- 26. Трубы из ПЭ 80 и ПЭ 100 Различие между полиэтиленами ПЭ100 и ПЭ80 Если не переходить

- 27. Виды брака Виды брака при производстве труб. Шероховатая наружная или внутренняя поверхность труб получается: • при

- 29. Скачать презентацию

Слайд 2Изготовление труб, шлангов, профилей

Процесс получения гладких, перфорированных, армированных, гофрированных труб, шлангов,

Изготовление труб, шлангов, профилей

Процесс получения гладких, перфорированных, армированных, гофрированных труб, шлангов,

Основными и общими элементами схемы являются:

• формование исходной заготовки методом экструзии расплава через головку соответствующего профиля;

• калибровка (для изделии с большой размерной точностью);

• одно- и двухстадийное охлаждение готового изделия;

• соответствующее профилю тянущее устройство.

намоточное или обрезное устройство

Под трубами понимают изделия кольцевого сечения закрытого профиля цилиндрические или гофрированные диаметром от 5 до 2000 мм.

Тонкостенные изделия с толщиной стенки 1-1,5 мм диаметром до 25 мм принято называть шлангами. Трубки диаметром менее 5 мм со стенками толщиной менее 0,5 мм называют капиллярами. Название «труба» является обобщающим.

Слайд 3Полимеры для производства труб, преимущества

Трубы изготовляют из высоковязких сортов полимеров. Для их

Полимеры для производства труб, преимущества

Трубы изготовляют из высоковязких сортов полимеров. Для их

В зависимости от свойств используемых полимеров пластмассовые трубы могут обладать не только низкой плотностью, щелоче-, кислотостойкостью, но и термостойкостью до 120-150°С, высокими электроизоляционными свойствами, бензо- и маслостойкостью, не ржавеют в процессе использования. Пропускная способность пластиковых труб больше, чем металлических, вследствие незначительных потерь на преодоление трения жидкости о полимерную поверхность.

Использование полимерных труб обычно дает ощутимый экономический эффект: затраты на транспортировку и монтаж сокращаются по сравнению со стальными трубами в несколько раз, значительный срок службы (около 50 лет), отсутствие расходов в период эксплуатации. В результате монтаж, например, выполненный из труб и фитингов из полипропилена, даст удешевление на 15–20% по сравнению с трубопроводом, выполненным из стальных оцинкованных труб.

Ещё одно важное достоинство пластмассовых труб - технологичность их соединения в трубопроводные системы.

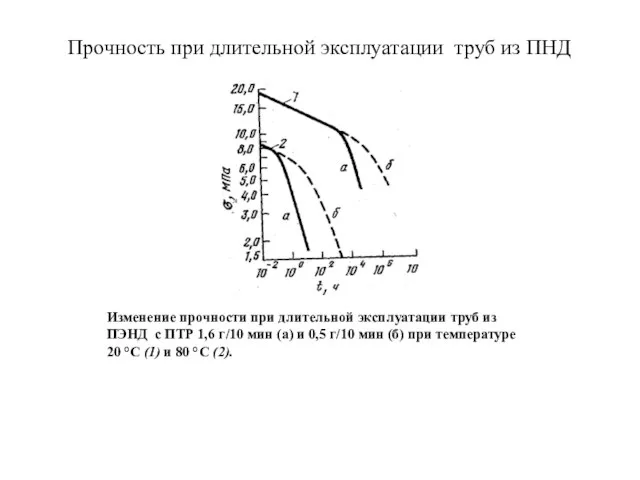

Слайд 4Прочность при длительной эксплуатации труб из ПНД

Изменение прочности при длительной эксплуатации труб

Прочность при длительной эксплуатации труб из ПНД

Изменение прочности при длительной эксплуатации труб

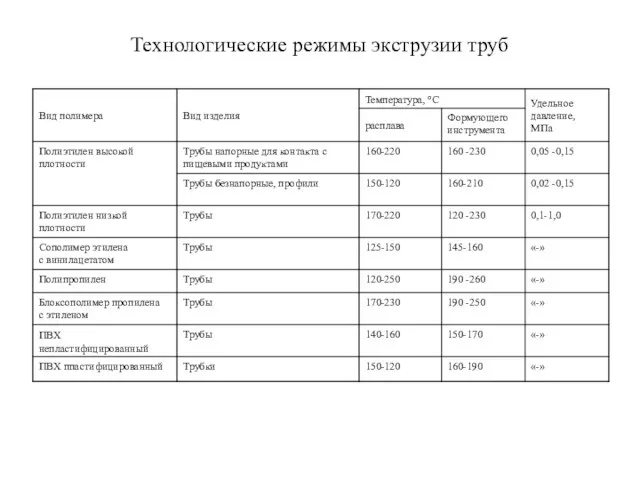

Слайд 5Технологические режимы экструзии труб

Технологические режимы экструзии труб

Слайд 6Нормативная документация на трубы из пластмасс

ГОСТ 18599-2001 Трубы напорные из полиэтилена.

Настоящий стандарт

Нормативная документация на трубы из пластмасс

ГОСТ 18599-2001 Трубы напорные из полиэтилена.

Настоящий стандарт

Для напорных труб важен показатель MRS:

Минимальная длительная прочность MRS (МПа): Напряжение, определяющее свойства материала, применяемого для изготовления труб, полученное путем экстраполяции на срок службы 50 лет при температуре 20 °С данных испытаний труб на стойкость к внутреннему гидростатическому давлению с нижним доверительным интервалом 97,5 % и округленное до ближайшего нижнего значения ряда R10 по ГОСТ 8032.

Выбор марок ПНД происходит на основе MRS: для труб с MRS=6,3 применяют марки ПЭ-63.

ГОСТ Р 50838-2009 «Трубы из полиэтилена для газопроводов» распространяется на трубы из ПНД 80 и ПНД 100 для подземных газопроводов.

Для канализационных труб и фитингов к ним из ПНД и ПВД есть свои стандарты - ГОСТ 22689.0-89 и ГОСТ 22689.2-89 22689.2-89.

Трубы ПВХ электротехнические и для канализации изготавливают по ГОСТ 51613-2000 «Трубы напортные из непластифицированного поливинилхлорида» и

ГОСТ 32412-2013 «Трубы и фасонные части из непластифицированного поливинилхлорида для систем внутренней канализации.»

Трубы из термопластов производят также по межгосударственному стандарту ГОСТ 32415-2013. Трубы напорные из термопластов и соединительные детали к ним для систем водоснабжения и отопления. Распространяется на трубы диаметром от 10 до 1600 мм из ПП, ПНД, ПВХ, ПВД.

Слайд 7Пример карты технологического процесса производства труб из ПНД

Сырье

Пример карты технологического процесса производства труб из ПНД

Сырье

Слайд 8Процесс производства полимерных труб

Гранулированный полимерный материал пневмозагрузчиком подается в бункер экструдера, нагревается,

Процесс производства полимерных труб

Гранулированный полимерный материал пневмозагрузчиком подается в бункер экструдера, нагревается,

Для нанесения надписей служит счетно-маркирующее устройство.

Трубы диаметром более 50 мм нарезаются на отрезки заданной длины дисковой или гильотинной пилой, перемещающейся вдоль трубы со скоростью ее отвода, и укладываются манипулятором в штабеля. Трубы диаметром менее 50 мм наматываются в бухты тянуще-намоточным устройством.

Слайд 9Схема производства труб из термопластов

1- экструдер; 2 - формующая головка: 3 -

Схема производства труб из термопластов

1- экструдер; 2 - формующая головка: 3 -

Слайд 10Охлаждение трубы в водяной ванне

Охлаждение труб проводится орошением их водой или пропусканием через

Охлаждение трубы в водяной ванне

Охлаждение труб проводится орошением их водой или пропусканием через

По торцам ванны имеются отверстия для входа и выхода трубы. Эти отверстия имеют резиновые манжеты, плотно прилегающие к скользящей поверхности движущейся трубы. Манжеты не пропускают воду наружу из ванны. Внутри ванны помещаются ролики, которые поддерживают трубу.

Слайд 11Тянущее устройство

Тянущее устройство предназначено для отвода изделия от формующей головки и перемещения его

Тянущее устройство

Тянущее устройство предназначено для отвода изделия от формующей головки и перемещения его

Слайд 12Резка труб или намотка

Резка труб осуществляется пилами различной конструкции (циркульной, ленточной). В процессе

Резка труб или намотка

Резка труб осуществляется пилами различной конструкции (циркульной, ленточной). В процессе

Намотка труб. При производстве безнапорных труб из полиэтилена или ПП-труб малого диаметра вместо штабелера может использоваться автоматический намотчик, оснащенный регулируемым по диаметру намоточным барабаном, электроприводом и системой счетчика метража, позволяющий получать на выходе бухты заданной длины. Для намотки тонких труб, кабелей используют тяговые барабаны диаметром 400…2500 мм.

Отрезное устройство

Намоточное устройство

Слайд 13Экструдеры в трубной линии

Используют в основном одношнековые экструдеры с длиной шнека (25-30)D.

Экструдеры в трубной линии

Используют в основном одношнековые экструдеры с длиной шнека (25-30)D.

Применение длинных шнеков способствует уменьшению пульсации расплава и повышению качества изделий.

При производстве тонкостенных изделий используют экструдеры с осевым перемещением шнеков, позволяющим регулировать зазор между концом шнека и трубной головкой.

Двухшнековые экструдеры применяют для производства труб из жесткого ПВХ.

В современных линиях для производства труб диаметром более 1000 мм с толщиной стенки более 25 мм, используют высокопроизводительные двухшнековые экструдеры.

Одношнековый экструдер

Слайд 14Виды экструзионных трубных головок

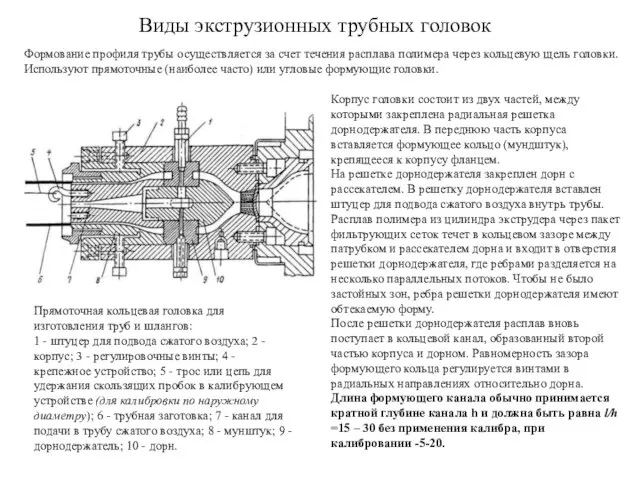

Корпус головки состоит из двух частей, между которыми закреплена

Виды экструзионных трубных головок

Корпус головки состоит из двух частей, между которыми закреплена

На решетке дорнодержателя закреплен дорн с рассекателем. В решетку дорнодержателя вставлен штуцер для подвода сжатого воздуха внутрь трубы. Расплав полимера из цилиндра экструдера через пакет фильтрующих сеток течет в кольцевом зазоре между патрубком и рассекателем дорна и входит в отверстия решетки дорнодержателя, где ребрами разделяется на несколько параллельных потоков. Чтобы не было застойных зон, ребра решетки дорнодержателя имеют обтекаемую форму. После решетки дорнодержателя расплав вновь поступает в кольцевой канал, образованный второй частью корпуса и дорном. Равномерность зазора формующего кольца регулируется винтами в радиальных направлениях относительно дорна.

Длина формующего канала обычно принимается кратной глубине канала h и должна быть равна l/h =15 – 30 без применения калибра, при калибровании -5-20.

Прямоточная кольцевая головка для изготовления труб и шлангов:

1 - штуцер для подвода сжатого воздуха; 2 - корпус; 3 - регулировочные винты; 4 - крепежное устройство; 5 - трос или цепь для удержания скользящих пробок в калибрующем устройстве (для калибровки по наружному диаметру); 6 - трубная заготовка; 7 - канал для подачи в трубу сжатого воздуха; 8 - мунштук; 9 - дорнодержатель; 10 - дорн.

Формование профиля трубы осуществляется за счет течения расплава полимера через кольцевую щель головки. Используют прямоточные (наиболее часто) или угловые формующие головки.

Слайд 15Трубная головка для ПЭ труб большого диаметра

Конструкции формующих головок должны удовлетворять следующим

Трубная головка для ПЭ труб большого диаметра

Конструкции формующих головок должны удовлетворять следующим

Слайд 16Калибрование труб

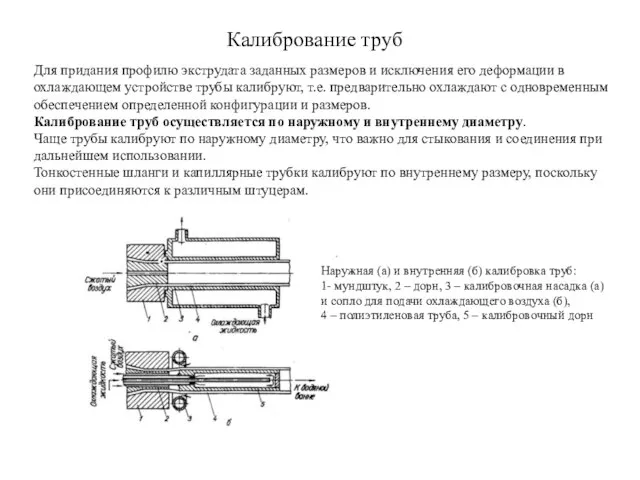

Для придания профилю экструдата заданных размеров и исключения его деформации в

Калибрование труб

Для придания профилю экструдата заданных размеров и исключения его деформации в

Калибрование труб осуществляется по наружному и внутреннему диаметру.

Чаще трубы калибруют по наружному диаметру, что важно для стыкования и соединения при дальнейшем использовании.

Тонкостенные шланги и капиллярные трубки калибруют по внутреннему размеру, поскольку они присоединяются к различным штуцерам.

Наружная (а) и внутренняя (б) калибровка труб:

1- мундштук, 2 – дорн, 3 – калибровочная насадка (а)

и сопло для подачи охлаждающего воздуха (б),

4 – полиэтиленовая труба, 5 – калибровочный дорн

Слайд 17Необходимость калибрования труб

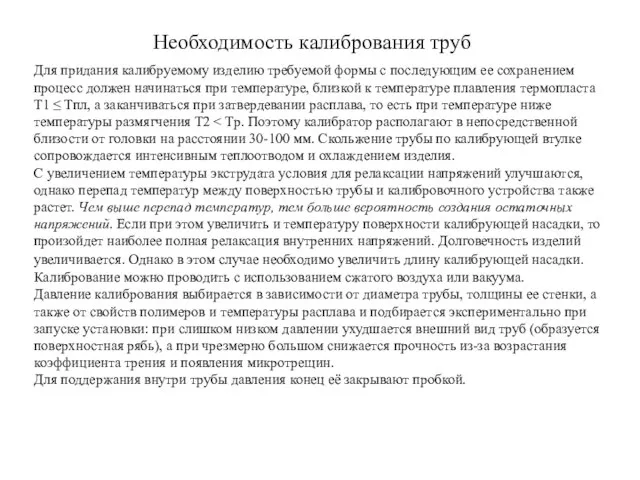

Для придания калибруемому изделию требуемой формы с последующим ее сохранением

Необходимость калибрования труб

Для придания калибруемому изделию требуемой формы с последующим ее сохранением

С увеличением температуры экструдата условия для релаксации напряжений улучшаются, однако перепад температур между поверхностью трубы и калибровочного устройства также растет. Чем выше перепад температур, тем больше вероятность создания остаточных напряжений. Если при этом увеличить и температуру поверхности калибрующей насадки, то произойдет наиболее полная релаксация внутренних напряжений. Долговечность изделий увеличивается. Однако в этом случае необходимо увеличить длину калибрующей насадки. Калибрование можно проводить с использованием сжатого воздуха или вакуума.

Давление калибрования выбирается в зависимости от диаметра трубы, толщины ее стенки, а также от свойств полимеров и температуры расплава и подбирается экспериментально при запуске установки: при слишком низком давлении ухудшается внешний вид труб (образуется поверхностная рябь), а при чрезмерно большом снижается прочность из-за возрастания коэффициента трения и появления микротрещин.

Для поддержания внутри трубы давления конец её закрывают пробкой.

Слайд 18Калибрование сжатым воздухом

При калибровании по наружному диаметру с использованием сжатого воздуха трубчатая

Калибрование сжатым воздухом

При калибровании по наружному диаметру с использованием сжатого воздуха трубчатая

Схема калибрования трубы внутренним давлением ∆q.

1 — головка; 2 — дорн; 3 — калибрующая втулка; 4 – корпус с охлаждающей водой; 5 — трос; 6 — пробка.

δ – толщина стенки трубы; L – длина охлаждающей зоны; T1 и T2 – температуры на входе в насадку и на внутренней поверхности трубы, lк – длина калибратора

Раздувание сжатым воздухом позволяет создавать внутри трубы высокое давление. Этот способ калибрования используют при производстве труб диаметром более 100 мм и толщиной стенки более 5 мм.

Слайд 19Параметры калибрования труб

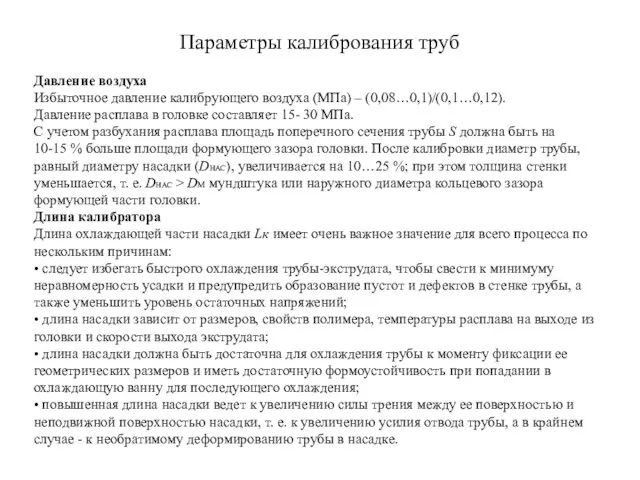

Давление воздуха

Избыточное давление калибрующего воздуха (МПа) – (0,08…0,1)/(0,1…0,12).

Давление

Параметры калибрования труб

Давление воздуха

Избыточное давление калибрующего воздуха (МПа) – (0,08…0,1)/(0,1…0,12).

Давление

С учетом разбухания расплава площадь поперечного сечения трубы S должна быть на

10-15 % больше площади формующего зазора головки. После калибровки диаметр трубы, равный диаметру насадки (DНАС), увеличивается на 10…25 %; при этом толщина стенки уменьшается, т. е. DНАС > DM мундштука или наружного диаметра кольцевого зазора формующей части головки.

Длина калибратора

Длина охлаждающей части насадки Lк имеет очень важное значение для всего процесса по нескольким причинам:

• следует избегать быстрого охлаждения трубы-экструдата, чтобы свести к минимуму неравномерность усадки и предупредить образование пустот и дефектов в стенке трубы, а также уменьшить уровень остаточных напряжений;

• длина насадки зависит от размеров, свойств полимера, температуры расплава на выходе из головки и скорости выхода экструдата;

• длина насадки должна быть достаточна для охлаждения трубы к моменту фиксации ее геометрических размеров и иметь достаточную формоустойчивость при попадании в охлаждающую ванну для последующего охлаждения;

• повышенная длина насадки ведет к увеличению силы трения между ее поверхностью и неподвижной поверхностью насадки, т. е. к увеличению усилия отвода трубы, а в крайнем случае - к необратимому деформированию трубы в насадке.

Слайд 20Калибрование вакуумом

При калибровании вакуумом необходимо обеспечить герметичность между зкструдатом и гильзой (стенкой

Калибрование вакуумом

При калибровании вакуумом необходимо обеспечить герметичность между зкструдатом и гильзой (стенкой

Вакуумный калибратор

Схема вакуумкалибровки трубы:

1 — головка; 2 — дорн; 3 — изделие;

4 —калибрующая втулка; 5 — полости охлаждения

Слайд 21Калибрование по внутреннему диаметру трубы

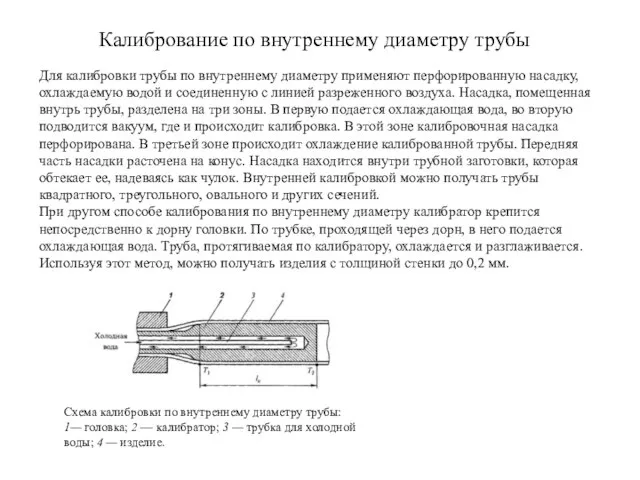

Для калибровки трубы по внутреннему диаметру применяют перфорированную

Калибрование по внутреннему диаметру трубы

Для калибровки трубы по внутреннему диаметру применяют перфорированную

При другом способе калибрования по внутреннему диаметру калибратор крепится непосредственно к дорну головки. По трубке, проходящей через дорн, в него подается охлаждающая вода. Труба, протягиваемая по калибратору, охлаждается и разглаживается. Используя этот метод, можно получать изделия с толщиной стенки до 0,2 мм.

Схема калибровки по внутреннему диаметру трубы:

1— головка; 2 — калибратор; 3 — трубка для холодной воды; 4 — изделие.

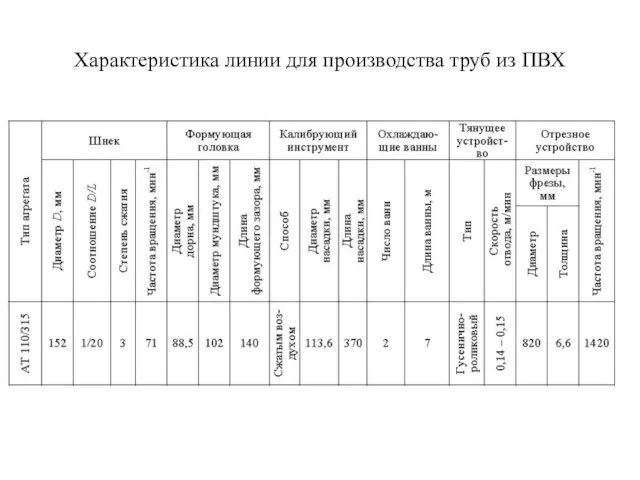

Слайд 22Характеристика линии для производства труб из ПВХ

Характеристика линии для производства труб из ПВХ

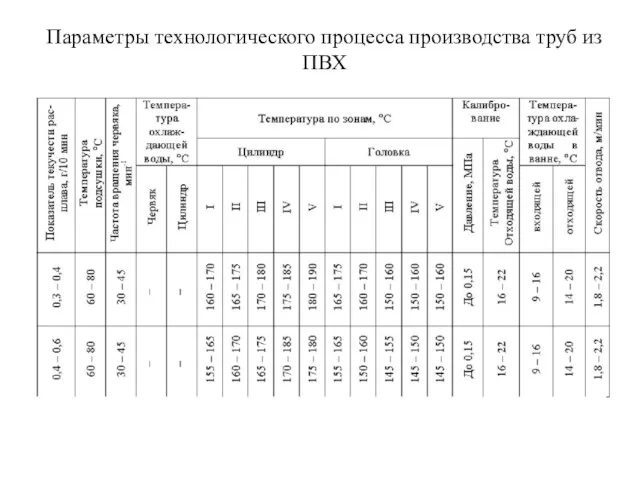

Слайд 23Параметры технологического процесса производства труб из ПВХ

Параметры технологического процесса производства труб из ПВХ

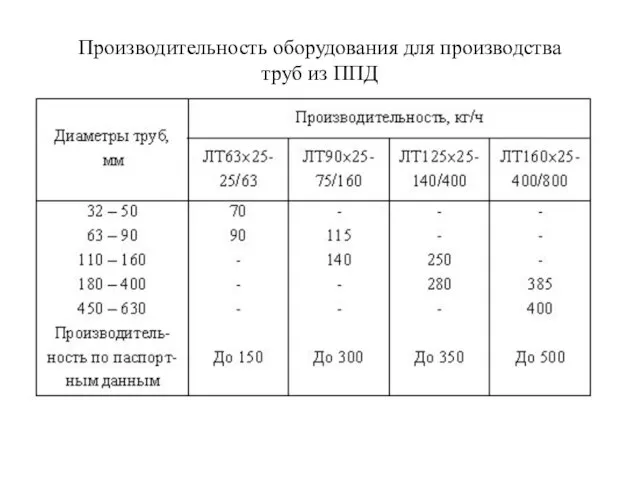

Слайд 24Производительность оборудования для производства

труб из ППД

Производительность оборудования для производства

труб из ППД

Слайд 25Соответствие трубной продукции из ПНД нормативной документации

Вся трубная продукция должна соответствовать ГОСТ

Соответствие трубной продукции из ПНД нормативной документации

Вся трубная продукция должна соответствовать ГОСТ

Трубы из данных марок полиэтилена могут быть использованы для прокладки наружных (подземных) коммуникаций с максимальным давлением до 25 атмосфер (2.5 МПа) для трубопроводов питьевого и технического водоснабжения, с давлением до 12 атмосфер (1.2 МПа) для трубопроводов транспортирующих газ, а также могут быть использованы в безнапорных (самотечных) системах ливневой канализации, системах дренажа и защиты различных кабелей прокладываемых в земле (техническая труба).

Что такое SDR

SDR - это отношение диаметра трубы к ее толщине стенки. Чем выше значение SDR трубы, тем меньше ее толщина стенки и наоборот, чем ниже показатель SDR, тем толще стенка трубы.

Взяв наружный диаметр трубы и толщину ее стенки можно легко узнать значение SDR трубы:

Наружный диаметр трубы /разделить на/ Толщину стенки =получится Значение SDR

Зная значение SDR можно узнать толщину стенки трубы:

Наружный диаметр трубы /разделить на/ Значение SDR =получится Толщина стенки

Данная маркировка прописана ГОСТ-ом и используется при производстве труб из полиэтилена ПНД марки ПЭ100 и ПЭ80. Соответствующая маркировка наносится на трубы при их производстве.

Слайд 26Трубы из ПЭ 80 и ПЭ 100

Различие между полиэтиленами ПЭ100 и ПЭ80

Если

Трубы из ПЭ 80 и ПЭ 100

Различие между полиэтиленами ПЭ100 и ПЭ80

Если

Возьмем две одинаковые трубы для питьевой воды из разных марок полиэтилена:

Диаметр - 160 мм, толщина стенки - 14.6 мм, вес в 1 метре трубы - 6,67 кг.

Трубы совершенно одинаковые по своим физическим качествам — одного диаметра, с одинаковой толщиной стенки и равным весом.

Единственным отличием данных труб будет максимальное давление, которое смогут выдержать трубы.

С данными техническими характеристиками, труба 160 диаметра из полиэтилена ПЭ100 способна постоянно выдерживать давление в 16 атмосфер (1.6 МПа), а труба из марки ПЭ80 только 12.5 атмосфер (1.25 МПа).

Единственным существенным отличием, между марками полиэтилена ПЭ100 и ПЭ80, является плотность самого полиэтилена.

Слайд 27Виды брака

Виды брака при производстве труб.

Шероховатая наружная или внутренняя поверхность труб

Виды брака

Виды брака при производстве труб.

Шероховатая наружная или внутренняя поверхность труб

• при наличии в материале повышенного содержания влаги;

• при загрязнении поверхности формующей части головки;

• в случае низкой температуры расплава.

Несоответствие геометрических размеров изделия чертежам на него может происходить из-за неполадок в оборудовании:

• разнотолщинность – из-за неотрегулированного формующего зазора щели;

• овальность – из-за смещения дорна относительно оси симметрии дорн- мундштук или из-за овальности калибрующей насадки, и т. п.

Продольные трещины, как непосредственно видимые после изготовления, так и возникающие при специальных контрольных испытаниях труб, образуются из-за плохой свариваемости потоков расплава полимера при его рассечении дорнодержателем. Свариваемость улучшается, если увеличить взаимодиффузию сегментов поверхности отдельных потоков расплава. Последнее достигается увеличением температуры расплава, а также повышением давления.

Концентрические складки, кольца по длине трубы образуются:

• из-за большой пульсации расплава полимера при экструзии;

• из-за неравномерного по времени охлаждения;

• из-за неравномерной скорости отвода трубы тянущим устройством.

Низкий уровень механических свойств, долговечности при эксплуатации обусловлен наличием высоких остаточных напряжений. Необходимо изменить температуру, скорость выхода экструдата и температурно-временные условия предварительного охлаждения трубной заготовки так, чтобы произошла максимальная релаксация напряжений.

Повышенная усадка при тепловых испытаниях изделий связана с большим уровнем ориентации цепей полимера либо в осевом, либо в радиальном направлении. Это негативное явление устраняется за счет уменьшения степени радиальной и осевой вытяжки труб на стадии калибрования, а также наиболее полной релаксации напряжений.

Презентация на тему Родник

Презентация на тему Родник Система ценообразования стримеров

Система ценообразования стримеров Сочинение по картине Ивана Ивановича Шишкина Корабельная роща

Сочинение по картине Ивана Ивановича Шишкина Корабельная роща Быт и культура коренных народов Севера. 9 класс

Быт и культура коренных народов Севера. 9 класс Наши добрые дела

Наши добрые дела Технические средства и инженерно-технические системы обеспечения транспортной безопасности

Технические средства и инженерно-технические системы обеспечения транспортной безопасности  Экономика возобновляемой энергетики и ветроэнергетики

Экономика возобновляемой энергетики и ветроэнергетики Кинетика нелинейных процессов

Кинетика нелинейных процессов Презентация на тему Материальные и экономические трудности

Презентация на тему Материальные и экономические трудности Презентация на тему Устройства ввода информации

Презентация на тему Устройства ввода информации  Anne Bronte

Anne Bronte Основы алгоритмизации и программирования

Основы алгоритмизации и программирования Информационно-практический проектна тему:«Соблюдение Правил дорожного движения пешеходами».

Информационно-практический проектна тему:«Соблюдение Правил дорожного движения пешеходами». ЗАВИСИМОСТЬ МЕЖДУ СИНУСОМ, КОСИНУСОМ И ТАНГЕНСОМ ОДНОГО И ТОГО ЖЕ УГЛА

ЗАВИСИМОСТЬ МЕЖДУ СИНУСОМ, КОСИНУСОМ И ТАНГЕНСОМ ОДНОГО И ТОГО ЖЕ УГЛА Учет и хранение фондов музея образовательной организации

Учет и хранение фондов музея образовательной организации Ернест Хамингуей

Ернест Хамингуей  SMM. Галкина Любовь

SMM. Галкина Любовь Эскиз

Эскиз Привлечение инвестиций

Привлечение инвестиций Методика анализа и оценки степени риска

Методика анализа и оценки степени риска AMPHIBIANS BULLFROG CROAK EGG FROG GILLS GUNGLE LEGS LEOPARD METAMORPHOSIS POND TADPOLE

AMPHIBIANS BULLFROG CROAK EGG FROG GILLS GUNGLE LEGS LEOPARD METAMORPHOSIS POND TADPOLE лекция 7 тема 1

лекция 7 тема 1 36f368566b7b47859a7e1559c9c90b96 (1)

36f368566b7b47859a7e1559c9c90b96 (1) Готовность ребёнка к школе

Готовность ребёнка к школе Презентация на тему Откуда взялся сфетофор

Презентация на тему Откуда взялся сфетофор Способы двигательной деятельности

Способы двигательной деятельности Сведения о морфемике и словообразовании

Сведения о морфемике и словообразовании В институтах Евросоюза официально равноправно используются 24 языка

В институтах Евросоюза официально равноправно используются 24 языка