Слайд 21. Понятие о качестве поверхности.

Качество поверхности деталей машин определяется:

- совокупностью геометрических параметров

(шероховатостью, волнистостью, погрешностью формы);

физико-механическими характеристиками поверхностного слоя

(HV - микротвёрдость, σв – предел прочности);

- микроструктурой слоя;

остаточными напряжения.

Кроме того, поверхностный слой может иметь отличные от основного материала химические свойства.

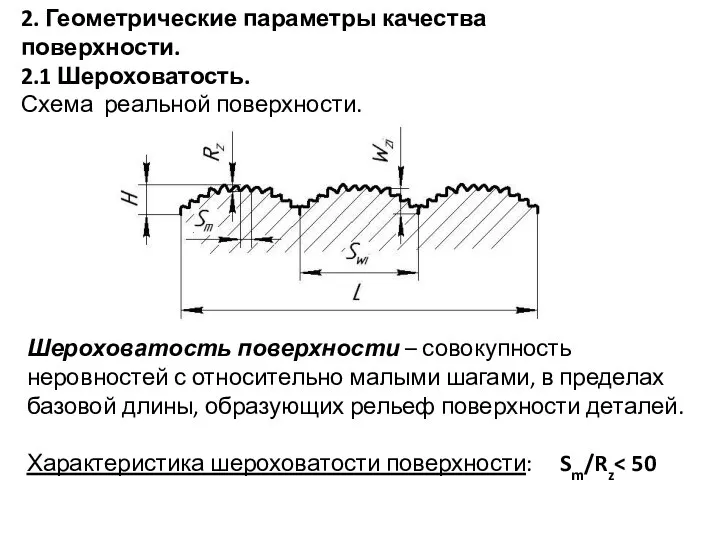

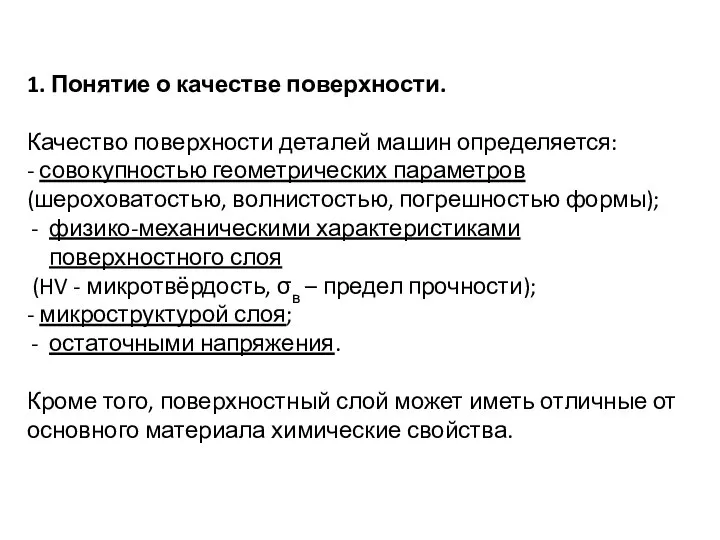

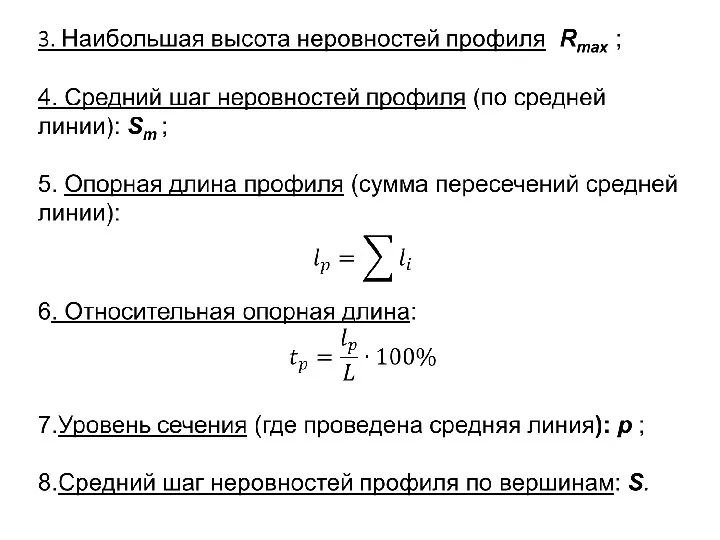

Слайд 32. Геометрические параметры качества поверхности.

2.1 Шероховатость.

Схема реальной поверхности.

Шероховатость поверхности – совокупность неровностей

с относительно малыми шагами, в пределах базовой длины, образующих рельеф поверхности деталей.

Характеристика шероховатости поверхности: Sm/Rz< 50

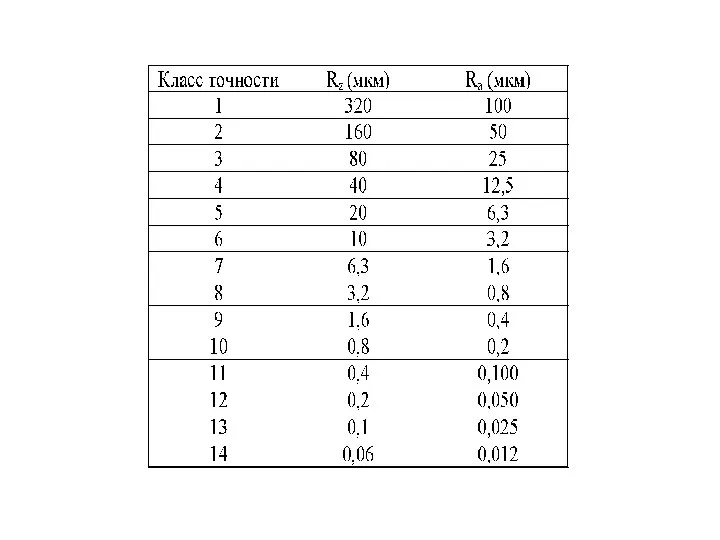

Слайд 10Контроль шероховатости.

Для грубых классов (Ra 100÷6,3) – контроль визуальный;

Для Ra 3,2÷1,6 –

контроль визуальный с лупой;

Для Ra 0,8÷0,012 – контроль осуществляют приборами (профилометрами, которые снабжены регистрирующими устройствами, поверхность ощупывается алмазной иглой; а так же профилографами).

Слайд 12Материал заготовки.

Разные материалы при одних и тех же методах и условиях

обработки приобретают различные шероховатости.

Причины такого колебания – это различная склонность к образованию нароста и явлению адгезии.

Шероховатость выше при обработке малоуглеродистых, чем при обработке высокоуглеродистых сталей

Шероховатость Rz меньше

при обработке сталей, в состав которых входит Свинец и Сера;

При обработке сталей с мелкозернистой структурой.

Слайд 13Шероховатость поверхности зависит и от технологических условий получения заготовок:

Прокат – на нём

остаются следы погрешностей прокатных валков:

Rz горячекатаного проката – до 150 мкм;

Rz холоднокатаного проката – до 50 мкм.

Поковки:

Поковка свободной ковкой – до 1,5…4 мм;

Поковка горячей штамповкой – до 50 мкм.

Отливки:

Литьё в песчаной форме – до 500 мкм (мелкие);

Литьё в песчаной форме – до 1500 мкм (крупные);

Литьё в кокиль и центробежное – до 200 мкм;

Литьё по выплавляемым моделям – до 40 мкм;

Литьё под давлением – до 10 мкм.

Слайд 142. Метод обработки и режимы резания

Каждому способу обработки соответствует определенный диапазон высоты

шероховатости:

Черновое точение - 150 – 80 мкм

Тонкое точение - 10 – 6 мкм

Сверление - 10 – 20 мкм

Зенкерование - 4 – 10 мкм

Фрезерование

цилиндрическое черновое - 10 мкм

чистовое – 2,5 мкм

тонкое - 1,25 мкм

торцовое - 10 – 0,63 мкм

Развертывание предварительное – 4 – 2,5 мкм

чистовое - 1,25 мкм

тонкое - 0,63 мкм

Протягивание чистовое - 2,5 – 1,25 мкм

Отделочное – 0,63 мкм

Круглое шлифование - 0,63 – 0,32 мкм

Хонингование - 0, 8 – 0,2 мкм

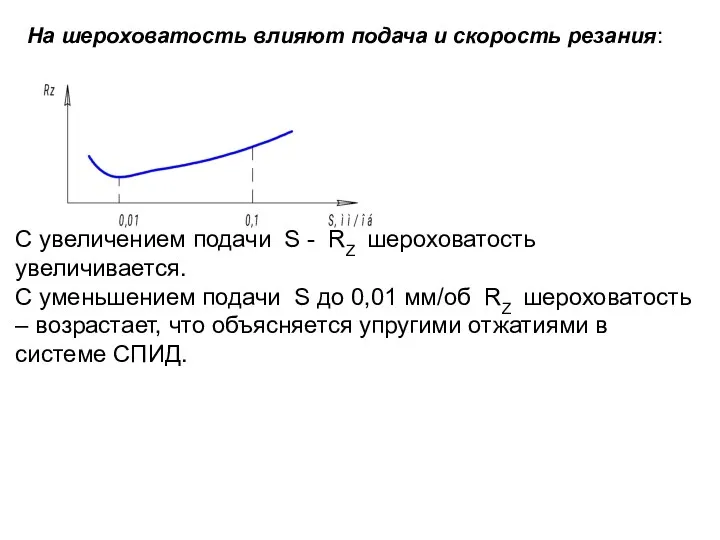

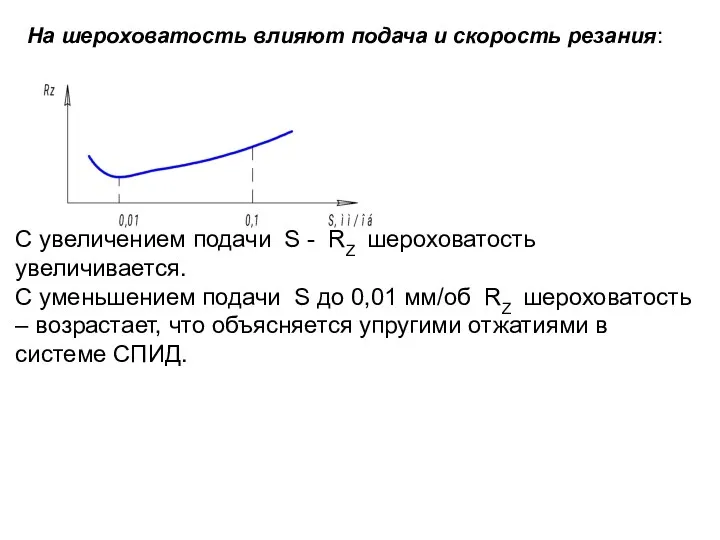

Слайд 15На шероховатость влияют подача и скорость резания:

С увеличением подачи S -

RZ шероховатость увеличивается.

С уменьшением подачи S до 0,01 мм/об RZ шероховатость – возрастает, что объясняется упругими отжатиями в системе СПИД.

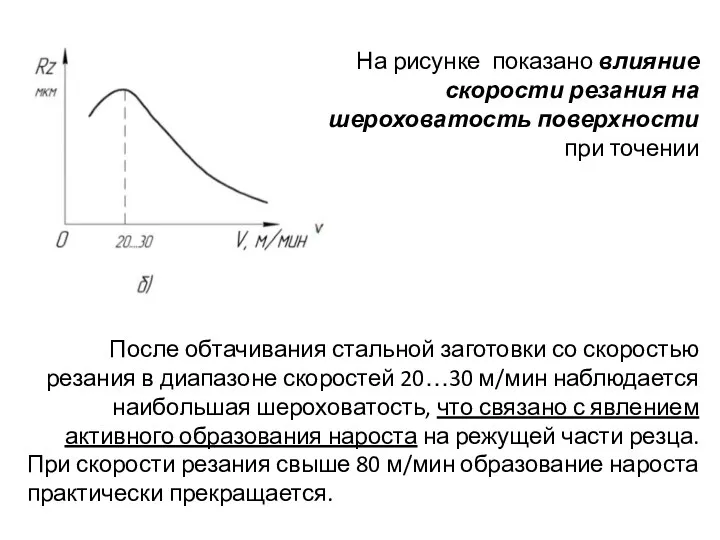

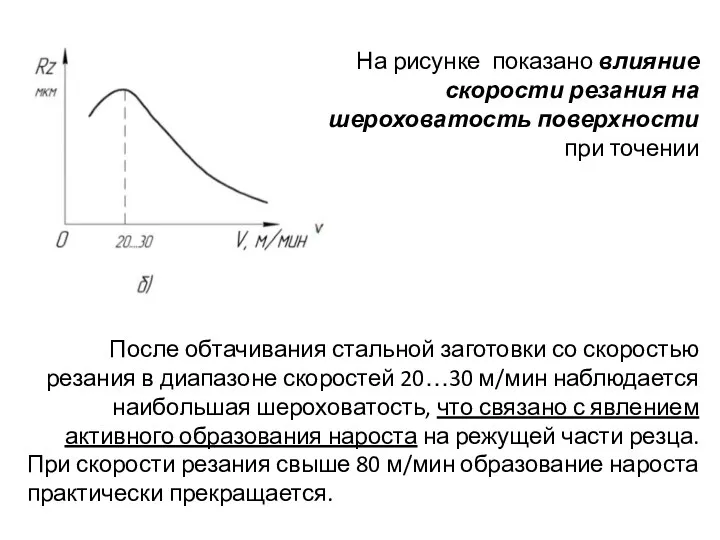

Слайд 16

На рисунке показано влияние

скорости резания на

шероховатость поверхности

при точении

После обтачивания стальной

заготовки со скоростью резания в диапазоне скоростей 20…30 м/мин наблюдается наибольшая шероховатость, что связано с явлением активного образования нароста на режущей части резца.

При скорости резания свыше 80 м/мин образование нароста практически прекращается.

Слайд 17

3. Геометрия режущего инструмента

Геометрия инструмента в большой мере сказывается на величине шероховатости,

в первую очередь – радиус при вершине r, затем ϕ и ϕ1, и другие углы.

Для уменьшения шероховатости нужно увеличивать радиус при вершине, сделать равным ∞. Такие резцы удобно использовать при чистовой обработке.

Значительное влияние на шероховатость поверхности оказывает состояние режущей кромки инструмента.

Затупление режущего инструмента приводит к увеличению шероховатости обработанной поверхности.

Для получения низкой шероховатости обработанной поверхности рабочие поверхности инструмента изготавливают на 3…4 параметра выше параметра шероховатости поверхности детали.

Слайд 184. Жесткость системы СПИД

Вибрации оказывают отрицательное воздействие, на процесс резания, ухудшая качество

и точность обработанной поверхности, так как изменяют положение режущей кромки инструмента.

Для уменьшения вибраций необходимо:

- подбор СОЖ;

- увеличить жесткость системы СПИД;

- правильный выбор термобработки детали;

- правильный выбор геометрии (применение виброгасящей фаски);

- правильный выбор режимов резания;

- выбор виброгасителя.

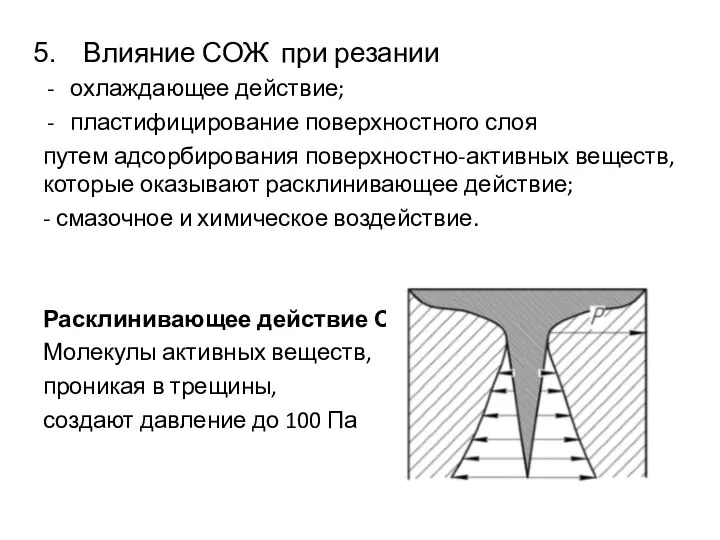

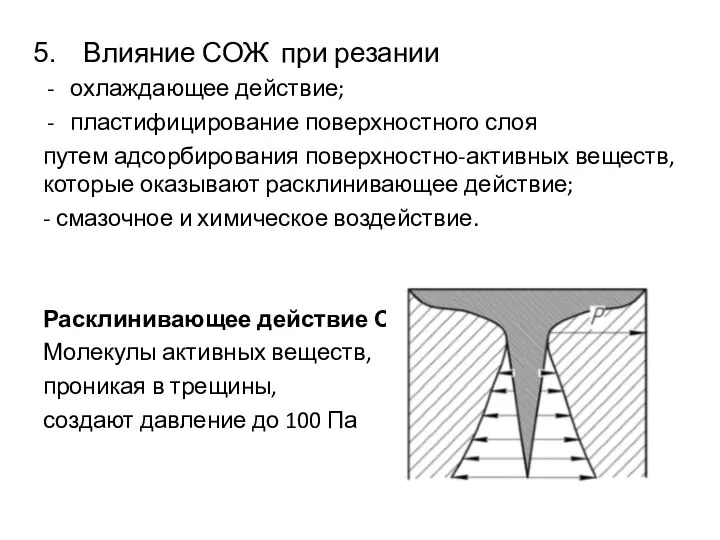

Слайд 19Влияние СОЖ при резании

охлаждающее действие;

пластифицирование поверхностного слоя

путем адсорбирования поверхностно-активных веществ, которые оказывают

расклинивающее действие;

- смазочное и химическое воздействие.

Расклинивающее действие СОЖ

Молекулы активных веществ,

проникая в трещины,

создают давление до 100 Па

Слайд 20Существуют эмпирические зависимости для определения параметров шероховатости Ra, Rz и др. поверхностного

слоя от элементов режима резания V, S, D и др. условий <γ, [σp] и вида обработки.

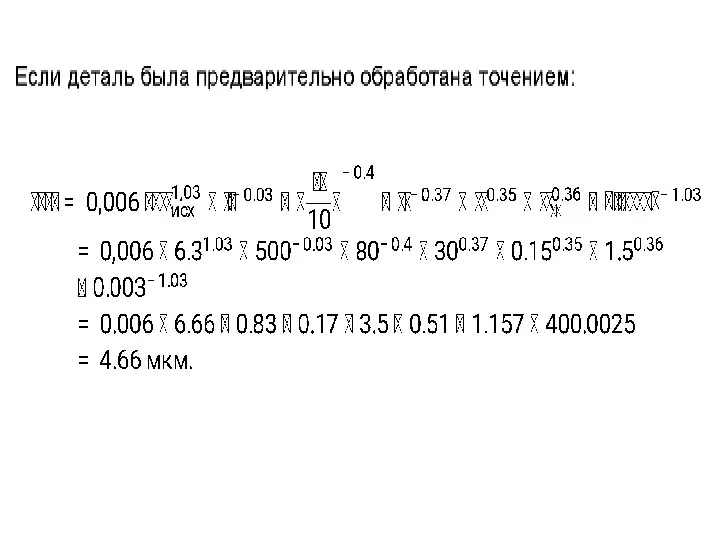

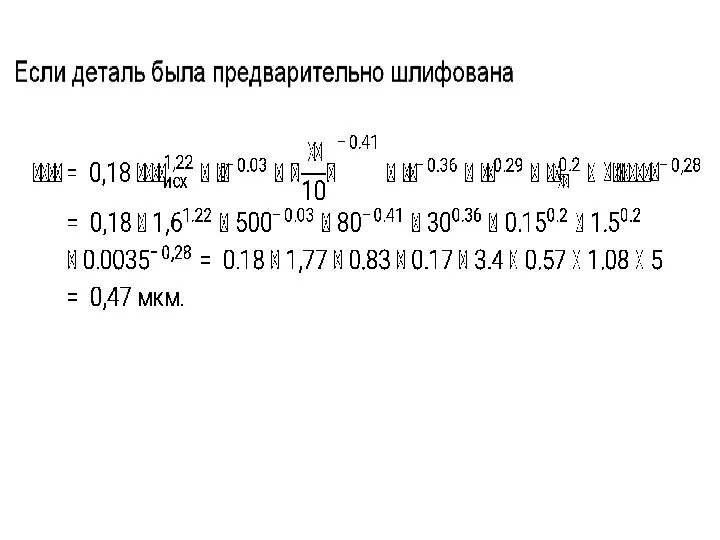

Пример 1.

Определить Ra профиля шероховатости при электромеханической обработке (ЭМО) наружных цилиндрических поверхностей деталей из ст. 45, предварительно обработанных точением (Ra=6,3 мкм) и шлифованием (Ra=1,6 мкм).

Условия ЭМО: проф. радиус работы раб. ролика ρр= 1.5мм, задний угол вдавливания ролика φ 0,20о, сила тока I= 500А, сила давления рабочего ролика на обрабатываемую поверхность P= 800 Н, окружная vдетали= 30 м/мин, S= 0,15 мм/об.

Подставим исходные данные в уравнение:

Слайд 23Рекомендации по выбору высоты шероховатости в зависимости от требуемой точности обработки.

При d

> 50 мм, Rz=(0,10÷0,15)Td;

18 < d <50 мм, Rz=(0,15÷0,20)Td;

При d < 18 мм, Rz=(0,20÷0,25)Td.

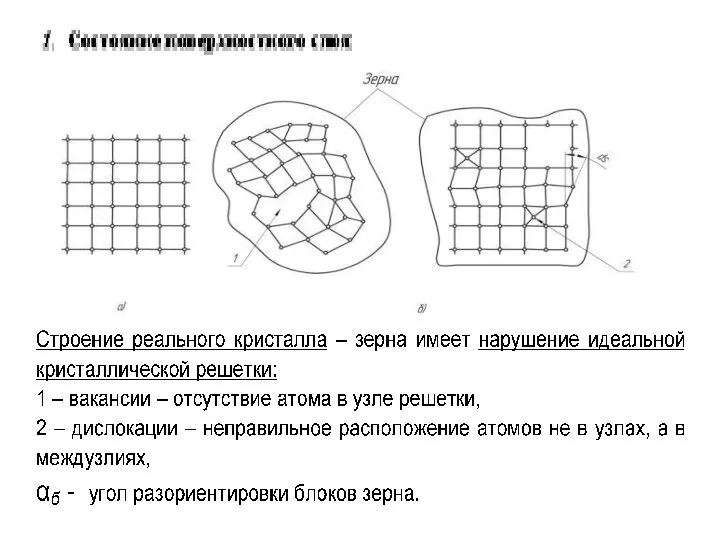

Слайд 25Mеталл подвергается сначала упругой, затем пластической деформации, а затем наступает разрушение –

снятие припуска.

- Пластическая деформация объясняется тем, что по самой слабой дислокации происходит сдвиг элементов кристаллической решетки, то есть происходит движение дислокации, и происходить оно будет до тех пор, пока атомы дислокации не займут более прочное, выгодное положение, чем первоначальное. И так далее при дальнейшем увеличении силы.

Таким образом механизм перемещения дислокаций объясняет явление упрочнения металла по мере пластической деформации, которая кроме того сопровождается увеличением плотности дислокаций, повышая его напряженность.

Взаимодействие полей напряжений дислокаций между собой и с другими дефектами решетки затрудняет движение дислокаций, сопротивление пластической деформации возрастает – металл упрочняется.

Слайд 26В процессе пластической деформации выделяется тепло.

При этом почти вся работа деформации (98-99%)

переходит в тепло и лишь – 1-2% затрачивается на образование новых поверхностей.

С одной стороны, Температура резания (не выше 300◦С- для стали) способствует повышению активности колебаний глубже расположенных атомов в поверхностном слое, что приводит к более глубокому упрочнению.

С другой стороны, Температура резания, близкая к критической (для стали – более 500◦С), способствует восстановлению первоначального положения атомов, что приводит к разупрочнению поверхностного слоя.

Т.е. в результате пластической деформации в поверхностном слое в зависимости от количества тепла, выделяющегося при резании, преобладает либо процесс упрочнения (малые скорости резания – малые температуры резания), либо разупрочнения (высокие скорости – высокие температуры).

Слайд 27Кроме того влияние процессов резания лезвийным инструментом на изменения поверхностного слоя (сталей

с HRC до 40) проявляется в виде возникновения остаточных напряжений в поверхностном слое, которое может быть объяснено рядом причин:

- при резании на малых скоростях Режущий инструмент вытягивает верхние волокна подрезцового слоя, которые претерпевают деформацию растяжения.

После удаления Реж. инструмента верхние волокна обработанной поверхности приобретают остаточные напряжения сжатия, а нижележащие – напряжения растяжения.

При обработке металлов с большими скоростями резания и при температуре более 500◦С в поверхностных слоях образуются напряжения растяжения (скоростное резание – точение, фрезерование).

Слайд 284.Влияние качества поверхности на эксплуатационные свойства деталей.

Эксплуатационные свойства деталей машин находятся в прямой

связи с геометрическими характеристиками поверхности и свойствами поверхностного слоя.

Долговечность детали зависит от возможностей детали сопротивляться коррозии, износу и усталостному разрушению и от способности сохранять в процессе эксплуатации прочность неподвижных соединений.

Слайд 29Шероховатость поверхности детали оказывает значительное влияние и на ее коррозионную стойкость, так как

с уменьшением микронеровностей поверхности уменьшается и площадь соприкосновения с корродирующей средой, следовательно, меньше влияние среды.

С увеличением глубины впадин микронеровностей и резкости их очертаний повышается разрушающее действие коррозии, направленное вглубь металла.

Слайд 302. На износостойкость поверхности влияют

сопротивляемость поверхностного слоя разрушению

и макрогеометрические

отклонения, которые вызывают неравномерное изнашивание отдельных участков.

Волнистость приводит к увеличению удельного давления, так как трущиеся поверхности соприкасаются с выступами волн.

Вершины макронеровностей могут вызвать разрывы масляной пленки, вследствие чего в местах разрывов создается сухое трение.

Слайд 313. Усталостная прочность деталей также зависит от шероховатости поверхности, так как наличие рисок,

глубоких и острых царапин создает очаги концентрации внутренних напряжений, приводящих к разрушению деталей.

Такими очагами могут являться и впадины между гребешками микронеровностей, что не относится к деталям из чугуна и цветных сплавов, в которых концентрация напряжений возможна в меньшей степени.

Слайд 324.От шероховатости поверхности (особенно от высоты микронеровностей) зависит прочность прессовых соединений, поскольку при

запрессовке одной детали происходит «сглаживание» неровностей сопрягаемых поверхностей, вызывающее ослабление натяга.

Волнистость и огранка оказывают значительное влияние на качество запрессовки, так как они снижают фактическую поверхность контакта деталей и снижают прочность запрессовки.

Слайд 335.Наклеп на поверхностном слое сопрягаемых деталей уменьшает смятие поверхностных гребешков при запрессовке

и эксплуатации и поэтому увеличивает надежность прессовых соединений.

6.Наличие в поверхностном слое втулки сжимающих напряжений, а в поверхностном слое вала растягивающих напряжений – способствует наименьшему износу прессовых соединений.

Слайд 34

Технологическое обеспечение требуемых эксплуатационных качеств деталей машин.

С целью уменьшения разности в твёрдости

различных участков поверхности детали и для снижения уровня неблагоприятных остаточных напряжений,

в технологический процесс вводят

методы поверхностно-пластического деформирования, а так же

методы термической и термохимической обработки.

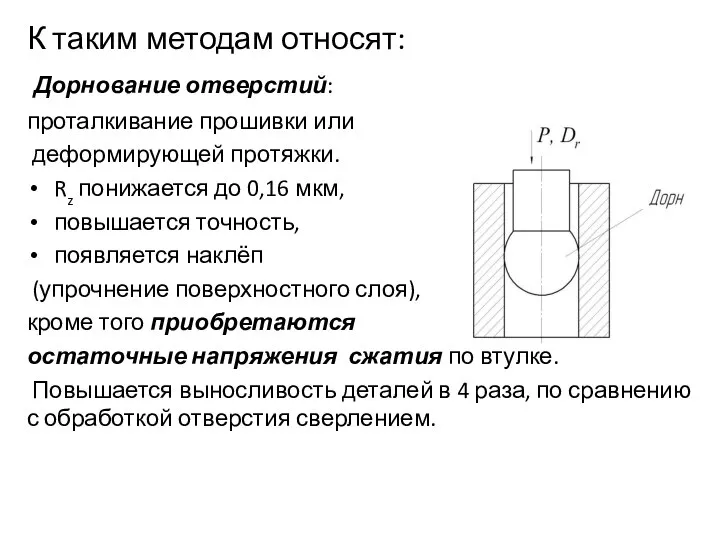

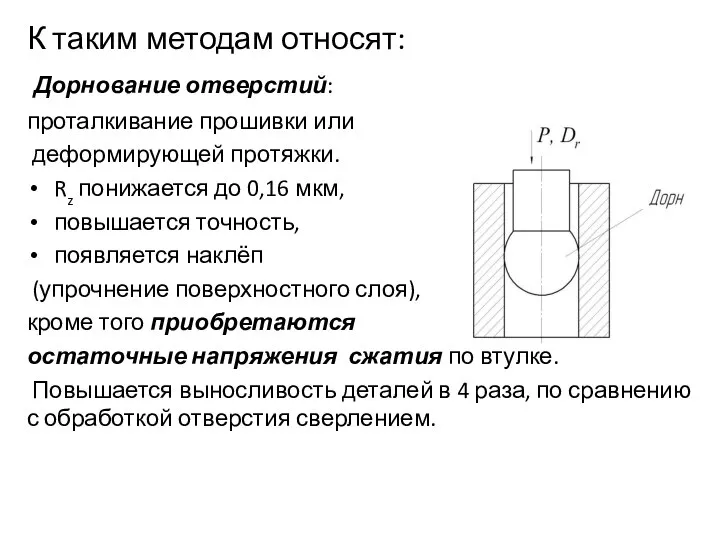

Слайд 35К таким методам относят:

Дорнование отверстий:

проталкивание прошивки или

деформирующей протяжки.

Rz понижается

до 0,16 мкм,

повышается точность,

появляется наклёп

(упрочнение поверхностного слоя),

кроме того приобретаются

остаточные напряжения сжатия по втулке.

Повышается выносливость деталей в 4 раза, по сравнению с обработкой отверстия сверлением.

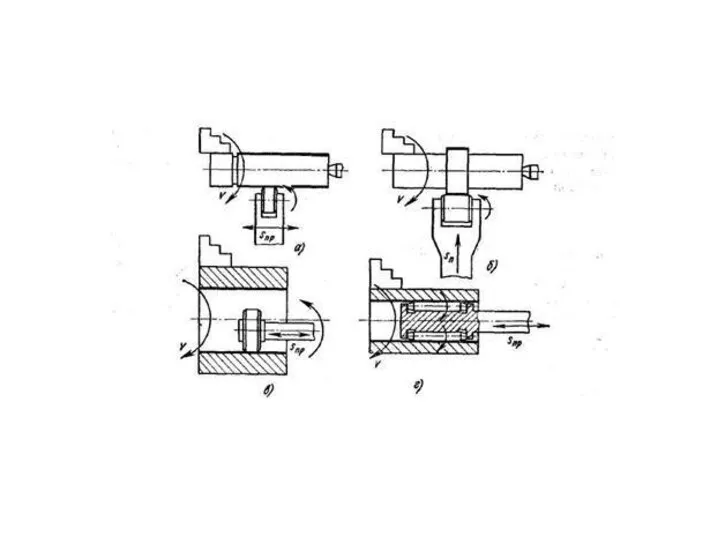

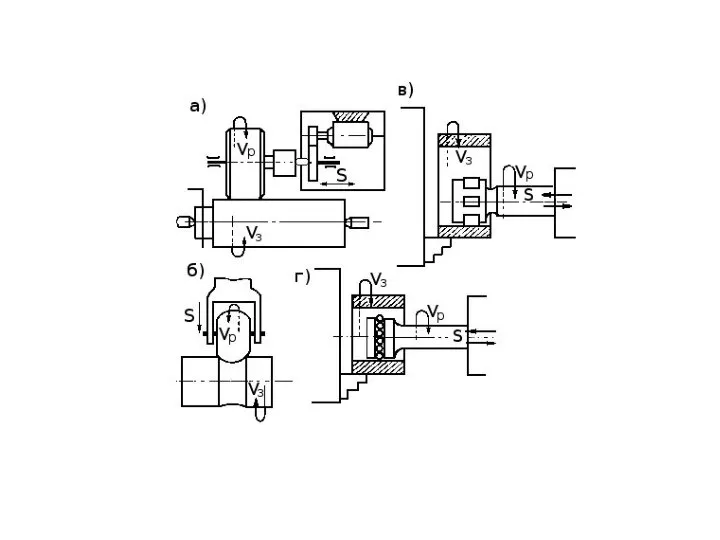

Слайд 36Обкатывание шариками и роликами.

Осуществляется на станках токарной группы.

Сила прижима ролика –

Р=1000… 3000 Н

Число проходов – 2..3

Можно получить шероховатость Rа 0,63 .. 0,16 мкм

Глубина наклепа h = 4…5 мм

Усталостная прочность обкатанных образцов по сравнению с шлифованными возрастает в несколько раз!

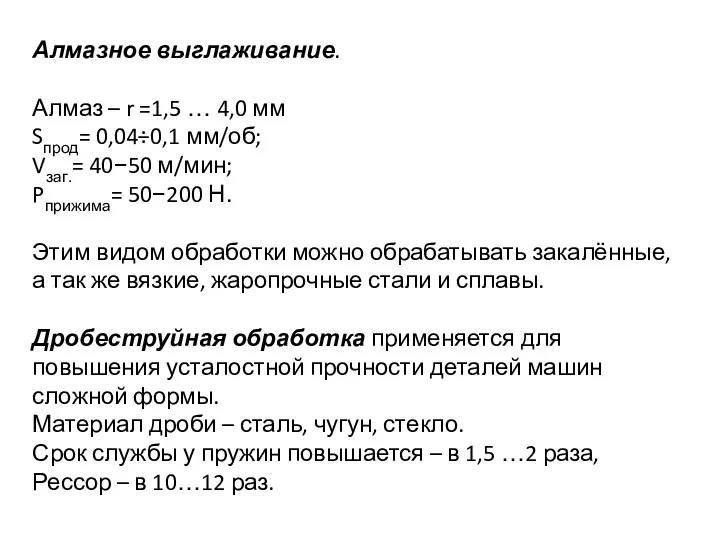

Слайд 39Алмазное выглаживание.

Алмаз – r =1,5 … 4,0 мм

Sпрод= 0,04÷0,1 мм/об;

Vзаг.= 40−50 м/мин;

Pприжима=

50−200 Н.

Этим видом обработки можно обрабатывать закалённые, а так же вязкие, жаропрочные стали и сплавы.

Дробеструйная обработка применяется для повышения усталостной прочности деталей машин сложной формы.

Материал дроби – сталь, чугун, стекло.

Срок службы у пружин повышается – в 1,5 …2 раза,

Рессор – в 10…12 раз.

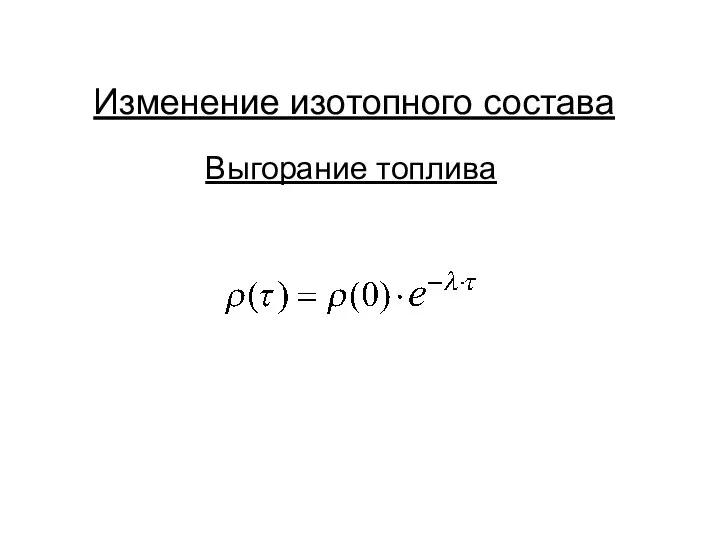

Изменение изотопного состава. Выгорание топлива

Изменение изотопного состава. Выгорание топлива Длина пути машинки с крутой и пологой горки

Длина пути машинки с крутой и пологой горки Презентация на тему Люминесцентный анализ

Презентация на тему Люминесцентный анализ  Электроосветительные приборы

Электроосветительные приборы Равномерное движение по окружности

Равномерное движение по окружности Механические колебания. Физика 9 класс

Механические колебания. Физика 9 класс Зубчатые передачи

Зубчатые передачи Презентация на тему Виды теплопередачи. Конвекция

Презентация на тему Виды теплопередачи. Конвекция  Повторялка

Повторялка Источники света. Распространение света

Источники света. Распространение света маятник. волны

маятник. волны Презентация на тему Низкочастотные колебания

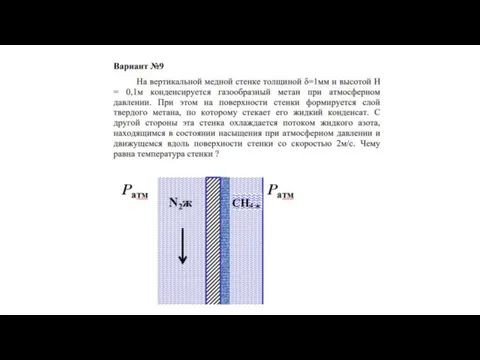

Презентация на тему Низкочастотные колебания  Задача по физике. Вариант №9 (решение)

Задача по физике. Вариант №9 (решение) Испарение и конденсация. Насыщенный пар

Испарение и конденсация. Насыщенный пар Антенно-мачтовые сооружения

Антенно-мачтовые сооружения Ток смещения. Вихревое электрическое поле

Ток смещения. Вихревое электрическое поле Движение тела по наклонной плоскости. Решение задач

Движение тела по наклонной плоскости. Решение задач Опыты с магнитом

Опыты с магнитом Радіо. Історія виникнення радіозв'язку

Радіо. Історія виникнення радіозв'язку Последовательное соединение проводников

Последовательное соединение проводников Закон Ома. Розв’язування задач

Закон Ома. Розв’язування задач Презентация по физике "Давление и сила давления" -

Презентация по физике "Давление и сила давления" -  Что такое давление?

Что такое давление? Презентация на тему Применение аккумуляторов

Презентация на тему Применение аккумуляторов  Передача контраста изображений, полученных с использованием лазерной системы видения

Передача контраста изображений, полученных с использованием лазерной системы видения Презентация на тему Применение фотоэффекта

Презентация на тему Применение фотоэффекта  Плавание тел

Плавание тел Трансформаторы

Трансформаторы