Содержание

- 2. Цель работы Оптимизация корпусов ГТД с целью получения конструкции обеспечивающей требования по удержанию оборвавшейся лопатки вентилятора

- 3. Отказы и повреждения возникающие в процессе эксплуатации газотурбинных двигателей обрыв рабочих лопаток компрессоров и турбин трещины

- 4. Актуальность проблемы обрыва лопатки

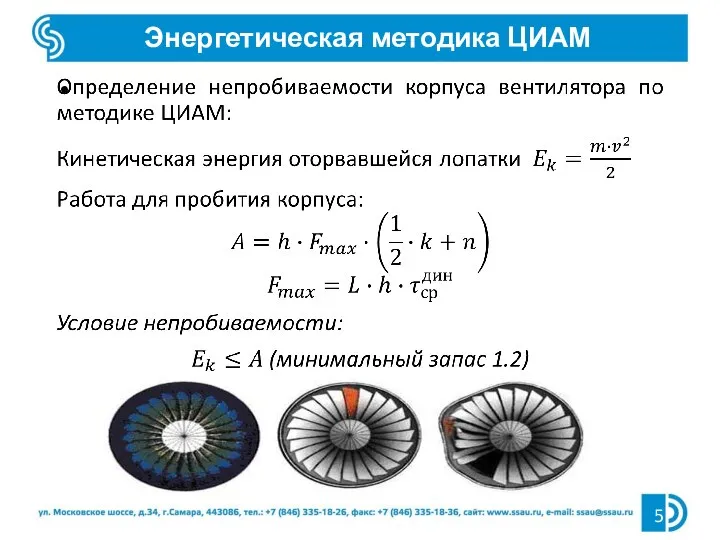

- 5. Энергетическая методика ЦИАМ

- 6. Испытание вентилятора на обрыв лопатки Испытания изделия проводились в полном соответствии с программой. После выхода на

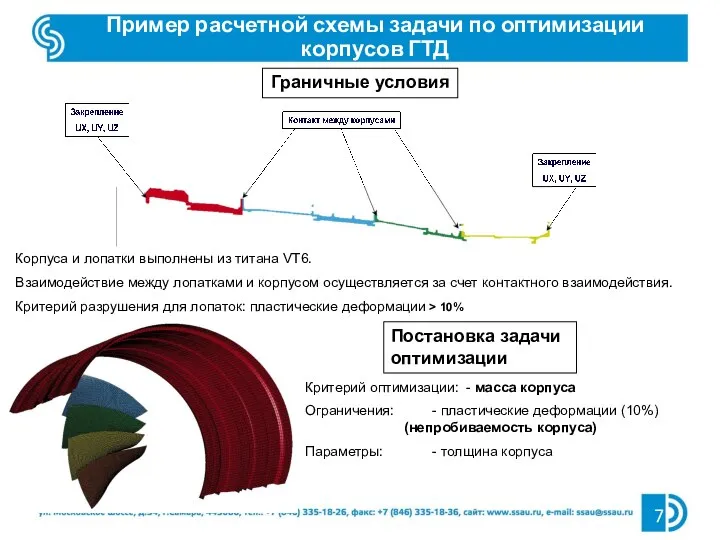

- 7. Пример расчетной схемы задачи по оптимизации корпусов ГТД Корпуса и лопатки выполнены из титана VT6. Взаимодействие

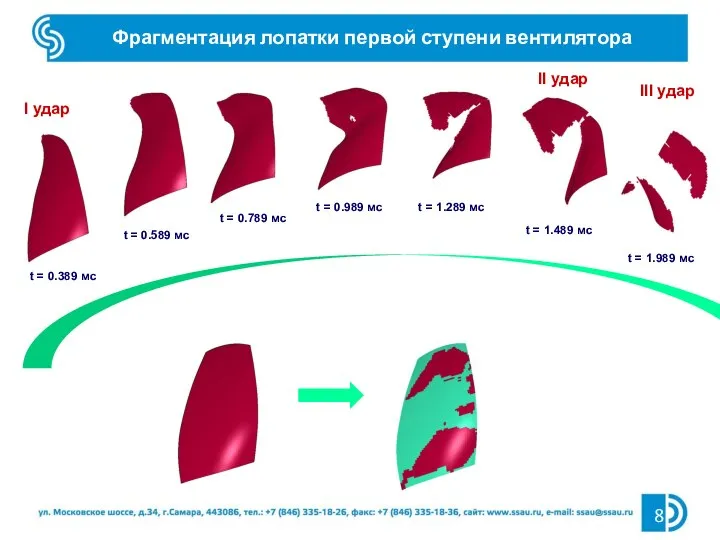

- 8. Фрагментация лопатки первой ступени вентилятора t = 1.489 мс t = 0.389 мс t = 0.589

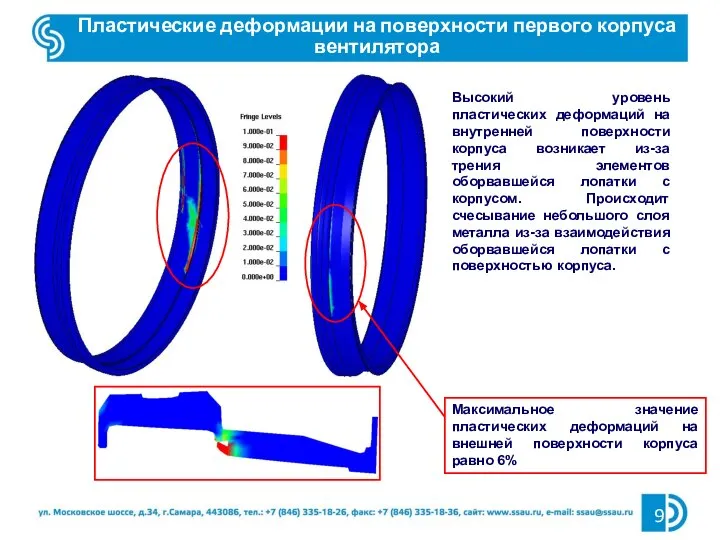

- 9. Пластические деформации на поверхности первого корпуса вентилятора Высокий уровень пластических деформаций на внутренней поверхности корпуса возникает

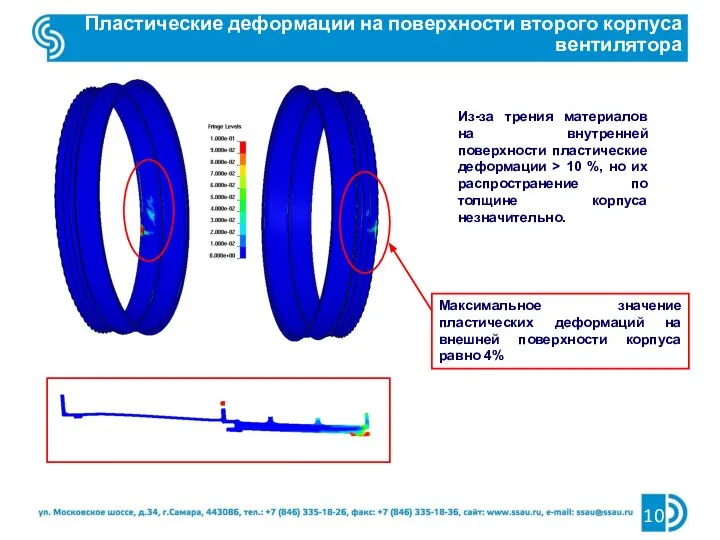

- 10. Пластические деформации на поверхности второго корпуса вентилятора Из-за трения материалов на внутренней поверхности пластические деформации >

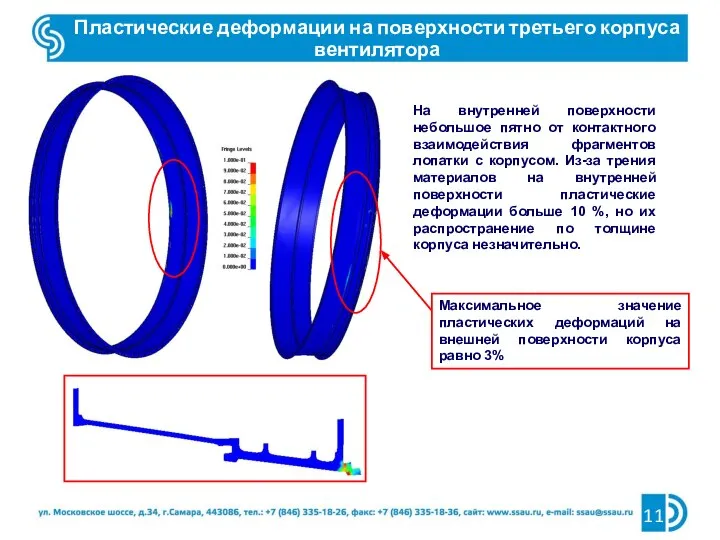

- 11. Пластические деформации на поверхности третьего корпуса вентилятора На внутренней поверхности небольшое пятно от контактного взаимодействия фрагментов

- 12. Результат оптимизации Корпус первой ступени Корпус второй ступени Корпус третьей ступени

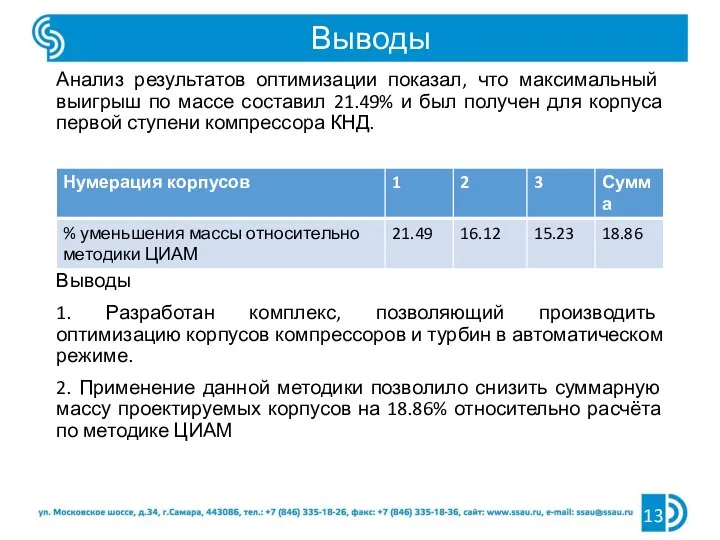

- 13. Выводы Анализ результатов оптимизации показал, что максимальный выигрыш по массе составил 21.49% и был получен для

- 15. Скачать презентацию

Анализ питьевых вод

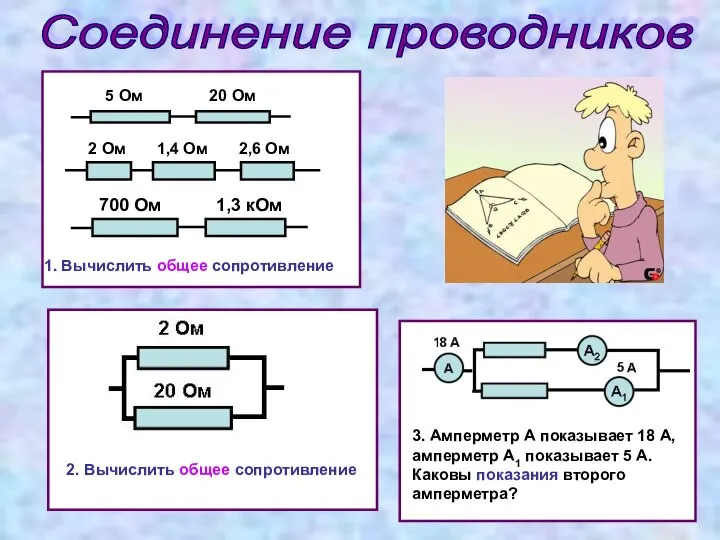

Анализ питьевых вод Соединение проводников

Соединение проводников Презентация по физике "Электростатика. Электрические заряды" -

Презентация по физике "Электростатика. Электрические заряды" -  Итоговый тест на тему: Изменение агрегатных состояний вещества

Итоговый тест на тему: Изменение агрегатных состояний вещества Кинематика. 9 класс. Контрольная работа

Кинематика. 9 класс. Контрольная работа Физическая викторина

Физическая викторина Источники электрического тока

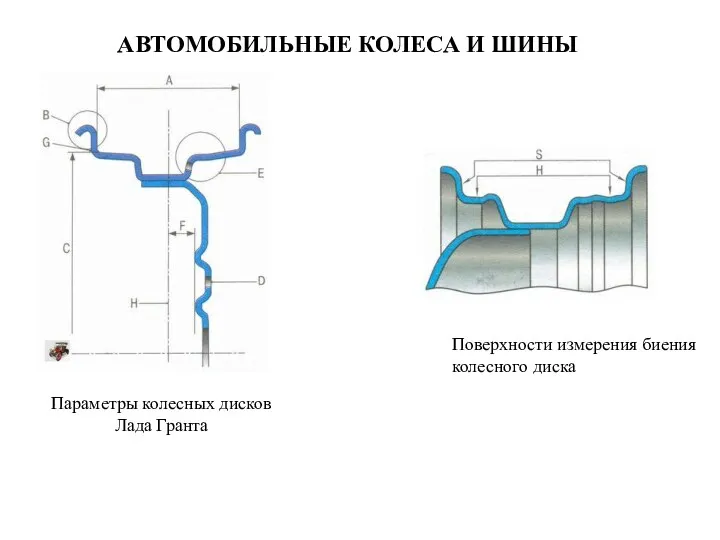

Источники электрического тока Автомобильные колеса и шины. Поверхности измерения биения колесного диска. Параметры колесных дисков Лада Гранта

Автомобильные колеса и шины. Поверхности измерения биения колесного диска. Параметры колесных дисков Лада Гранта Триггеры и сумматоры Устройства АЛУ

Триггеры и сумматоры Устройства АЛУ Работа и мощность. Решение задач

Работа и мощность. Решение задач Технология формирования пленок оксида свинца

Технология формирования пленок оксида свинца Изменение агрегатных состояний вещества. Решение задач

Изменение агрегатных состояний вещества. Решение задач Силы в природе. 10 класс

Силы в природе. 10 класс Система термической стабилизации масла в системе смазки подшипников скольжения

Система термической стабилизации масла в системе смазки подшипников скольжения Сила упругости. Закон Гука

Сила упругости. Закон Гука Электричество и магнетизм. Лекция № 1

Электричество и магнетизм. Лекция № 1 Молекулярная физика. Тепловые явления

Молекулярная физика. Тепловые явления Введение в специальность Квантовая метрология. Ядерные часы

Введение в специальность Квантовая метрология. Ядерные часы Физико-математическая викторина для учащихся 7-8 классов

Физико-математическая викторина для учащихся 7-8 классов Приводные муфты

Приводные муфты Закон электромагнитной индукции. Правило Ленца. Явление самоиндукции. Индуктивность

Закон электромагнитной индукции. Правило Ленца. Явление самоиндукции. Индуктивность Лист лотоса. Оптические и СЗМ изображения

Лист лотоса. Оптические и СЗМ изображения Презентация на тему Тепловые двигатели 10 класс

Презентация на тему Тепловые двигатели 10 класс  Измерение фокусного расстояния собирающей линзы. Получение изображений при помощи линзы

Измерение фокусного расстояния собирающей линзы. Получение изображений при помощи линзы Механические колебания. Колебательные движения

Механические колебания. Колебательные движения Автомобили III

Автомобили III Конденсаторы. Электроёмкость конденсатора. Энергия заряжённого конденсатора. Применение конденсаторов

Конденсаторы. Электроёмкость конденсатора. Энергия заряжённого конденсатора. Применение конденсаторов Тема 1.2 Нормир.точности. продолжение

Тема 1.2 Нормир.точности. продолжение