Содержание

- 2. Лекция 2: Соединение и посадки.

- 3. Предметом курса «Основы взаимозаменяемости» является выяснение условий обеспечения взаимозаменяемости при конструировании приборов и решении других задач,

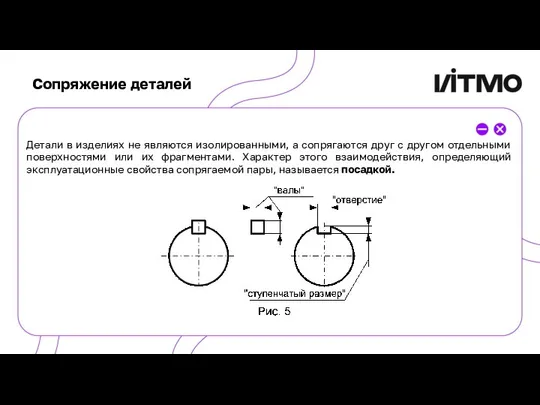

- 4. Сопряжение деталей Детали в изделиях не являются изолированными, а сопрягаются друг с другом отдельными поверхностями или

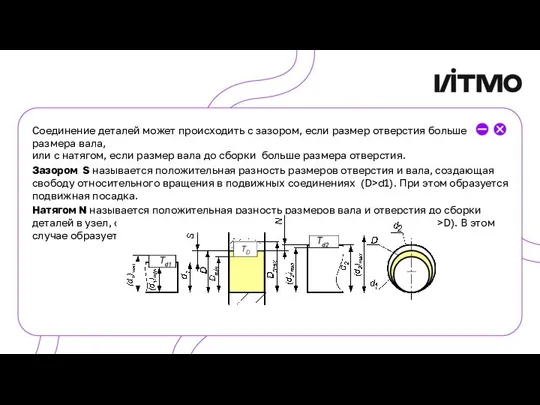

- 5. Соединение деталей может происходить с зазором, если размер отверстия больше размера вала, или с натягом, если

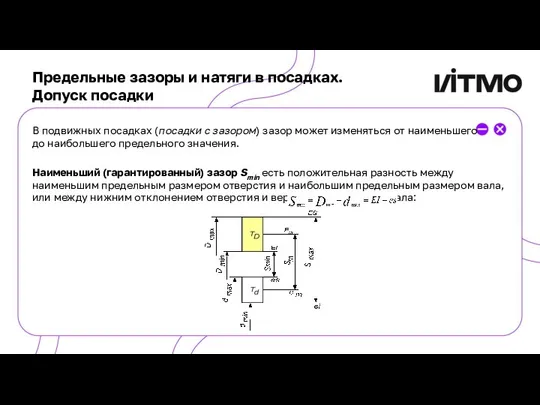

- 6. Предельные зазоры и натяги в посадках. Допуск посадки В подвижных посадках (посадки с зазором) зазор может

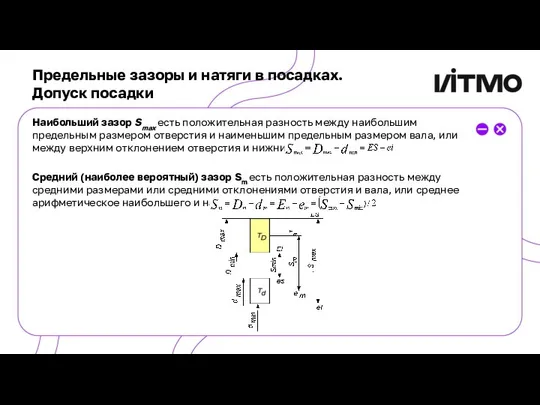

- 7. Предельные зазоры и натяги в посадках. Допуск посадки Наибольший зазор Smax есть положительная разность между наибольшим

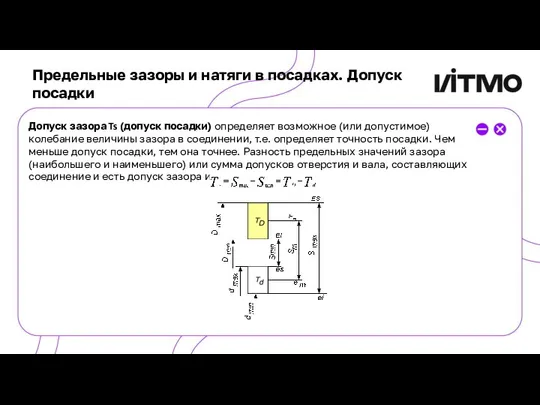

- 8. Предельные зазоры и натяги в посадках. Допуск посадки Допуск зазора Ts (допуск посадки) определяет возможное (или

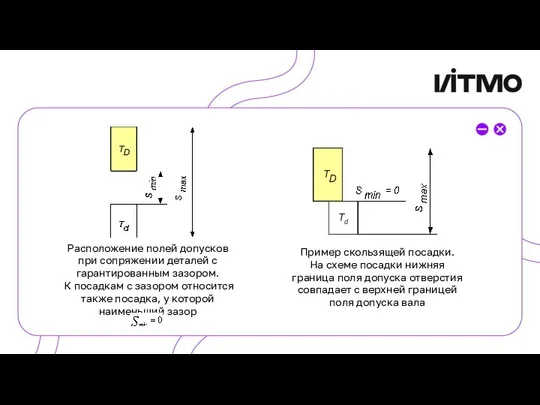

- 9. Расположение полей допусков при сопряжении деталей с гарантированным зазором. К посадкам с зазором относится также посадка,

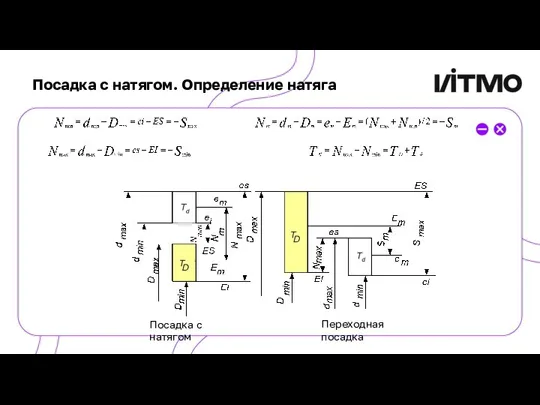

- 10. Посадка с натягом. Определение натяга Посадка с натягом Переходная посадка

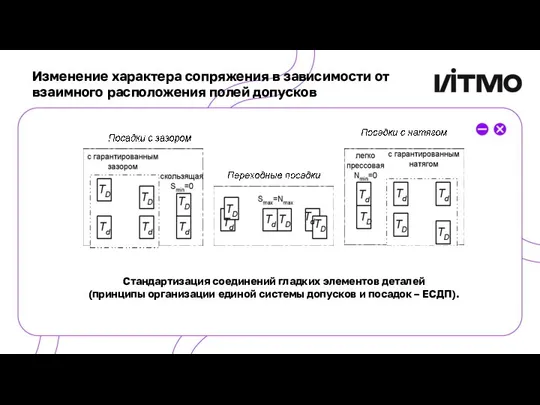

- 11. Изменение характера сопряжения в зависимости от взаимного расположения полей допусков Стандартизация соединений гладких элементов деталей (принципы

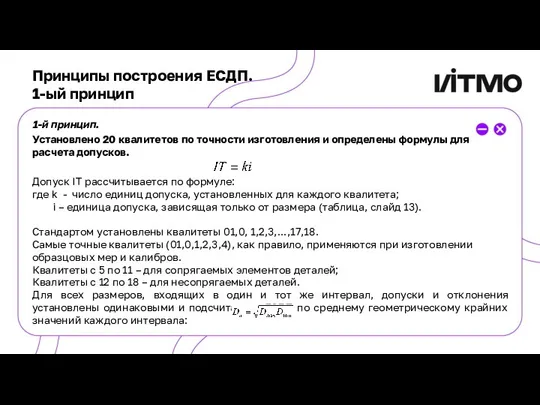

- 12. Принципы построения ЕСДП. 1-ый принцип 1-й принцип. Установлено 20 квалитетов по точности изготовления и определены формулы

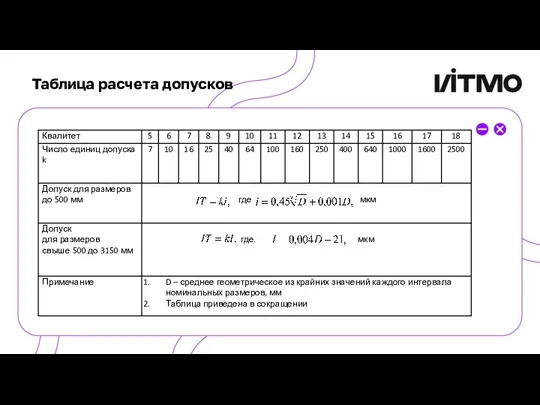

- 13. Таблица расчета допусков

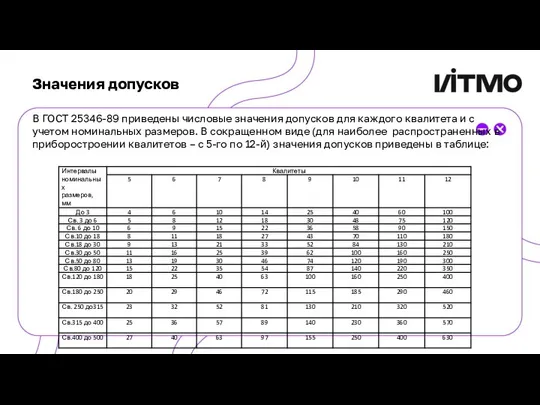

- 14. Значения допусков В ГОСТ 25346-89 приведены числовые значения допусков для каждого квалитета и с учетом номинальных

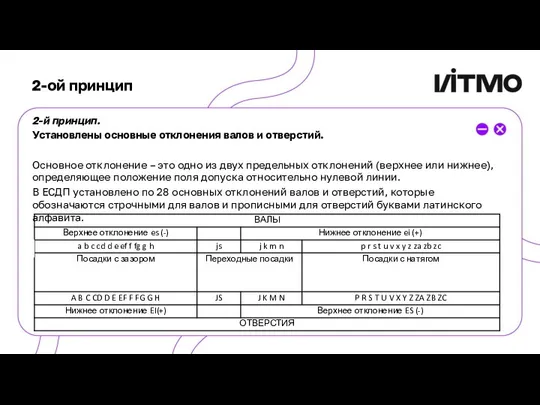

- 15. 2-ой принцип 2-й принцип. Установлены основные отклонения валов и отверстий. Основное отклонение – это одно из

- 16. Схема расположения основных отклонений валов

- 17. 3-ий принцип 3-й принцип. Предусмотрены системы образования посадок. Посадки в системе отверстия – посадки, в которых

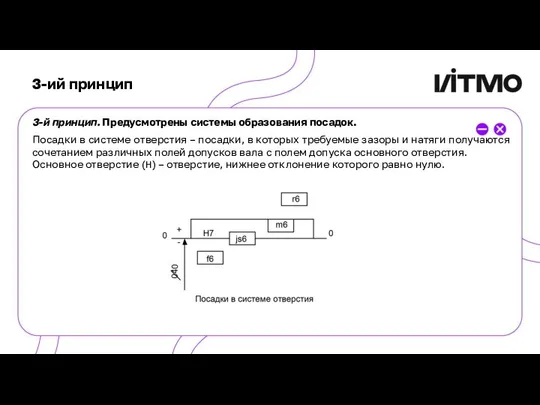

- 18. Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей

- 19. 4-ый принцип 4-й принцип. Установлена нормальная температура. Допуски и предельные отклонения, установленные в стандарте, относятся к

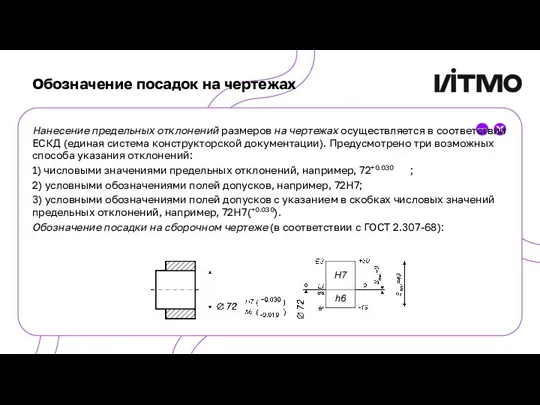

- 20. Обозначение посадок на чертежах Нанесение предельных отклонений размеров на чертежах осуществляется в соответствии ЕСКД (единая система

- 21. Обязательно необходимо проставлять предельные отклонения: а) для размеров, не входящих в ряды нормальных линейных размеров по

- 22. Лекция 3: Рекомендуемые посадки.

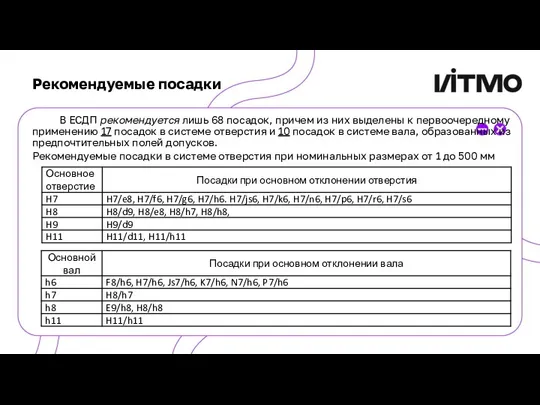

- 23. Рекомендуемые посадки В ЕСДП рекомендуется лишь 68 посадок, причем из них выделены к первоочередному применению 17

- 24. Выбор технологического процесса, обеспечивающего требуемую точность изделия Валы 5-го квалитета и отверстия 5 и 6 квалитетов

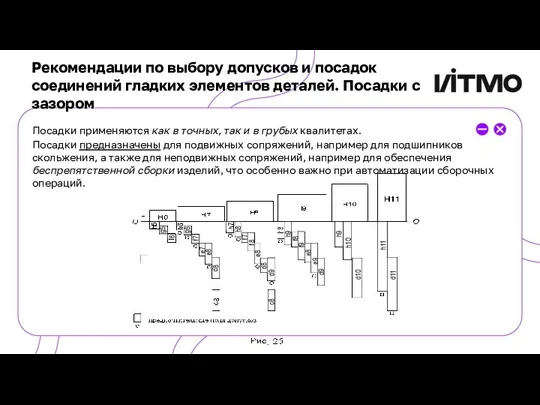

- 25. Рекомендации по выбору допусков и посадок соединений гладких элементов деталей. Посадки с зазором Посадки применяются как

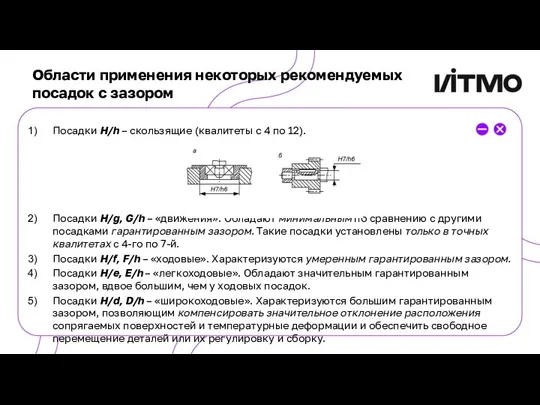

- 26. Области применения некоторых рекомендуемых посадок с зазором Посадки H/h – скользящие (квалитеты с 4 по 12).

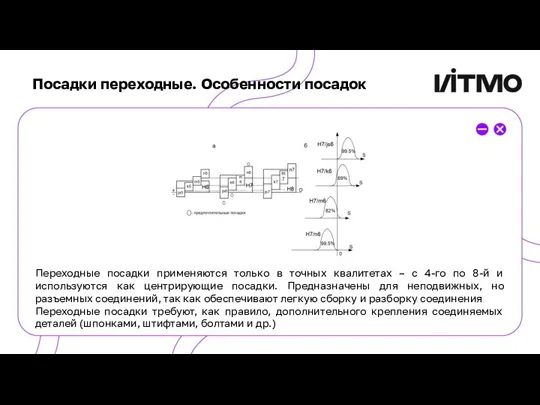

- 27. Посадки переходные. Особенности посадок Переходные посадки применяются только в точных квалитетах – с 4-го по 8-й

- 28. Особенности применения некоторых рекомендуемых переходных посадок Посадки H/js, Js/h – «плотные». Вероятность получения натяга не выше

- 29. Посадки с натягом. Особенности посадок В сопряжении рассматриваемого вида образуются только натяги. На рисунке приведена в

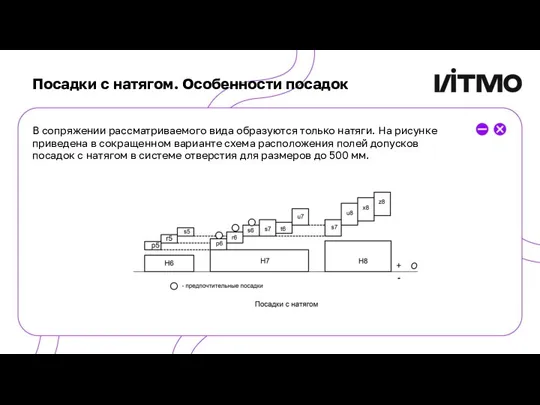

- 30. Особенности применения некоторых рекомендуемых посадок с натягом Посадки H/p, P/h – «легкопрессовые». Имеют минимальный гарантированный натяг.

- 31. Гладкие конические соединения Гладкие конические соединения (ГКС) широко используются в конструкциях машин, приборов, технологического оборудования, бытовой

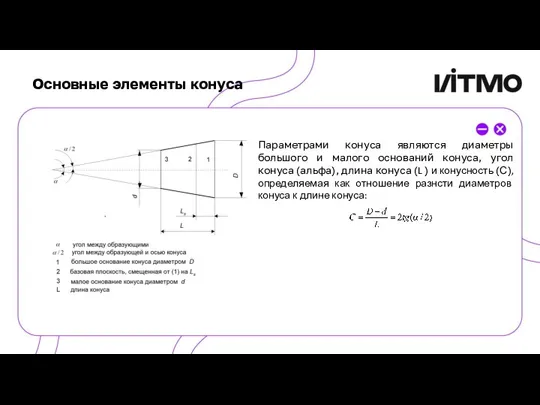

- 32. Основные элементы конуса Параметрами конуса являются диаметры большого и малого оснований конуса, угол конуса (альфа), длина

- 33. Различают три вида расположения поля допуска относительно номинального положения при образовании посадок конических соединений: смещение в

- 34. Посадки конических соединений а) с фиксацией путем совмещения конструктивных элементов (до совмещения базовых плоскостей); б) с

- 35. Применение Неподвижные конические соединения применяют: для передачи крутящего момента; плотные соединения – для создания газо- водо-

- 37. Скачать презентацию

Основы технологического конструированияя

Основы технологического конструированияя Гравитационные волны

Гравитационные волны Механическое движение. Практическая работа №1. Относительность движения

Механическое движение. Практическая работа №1. Относительность движения Устройство микросамолёта R-20 Птенец-2

Устройство микросамолёта R-20 Птенец-2 Электрический ток в вакууме. 10 класс

Электрический ток в вакууме. 10 класс Электромобиль

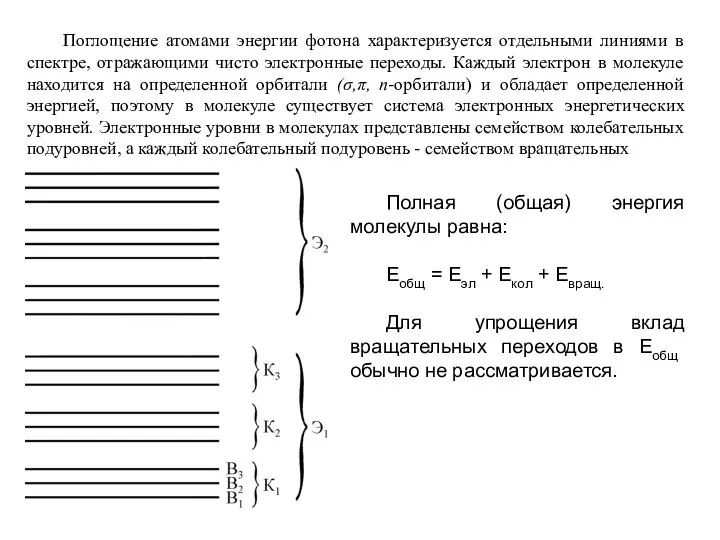

Электромобиль Квантовая биофизика

Квантовая биофизика Свободное падение тел

Свободное падение тел Численная модель квазистационарного электромагнитного поля, индуцируемого в проводниках с дефектами

Численная модель квазистационарного электромагнитного поля, индуцируемого в проводниках с дефектами Сравнение предметов по различным признакам

Сравнение предметов по различным признакам Ядерный реактор

Ядерный реактор Электрический ток в вакууме

Электрический ток в вакууме Телескоп из одной линзы

Телескоп из одной линзы Все о нагрузках. Практическое занятие

Все о нагрузках. Практическое занятие Относительность движения

Относительность движения Презентация на тему Рычаг

Презентация на тему Рычаг  Механическая работа и мощность

Механическая работа и мощность Первое начало термодинамики. Теплота и работа

Первое начало термодинамики. Теплота и работа Абсолютное топливо

Абсолютное топливо Технология проверки технического состояния направляющих и ведущих колёс

Технология проверки технического состояния направляющих и ведущих колёс Корпускулярно-волновой дуализм

Корпускулярно-волновой дуализм Закон сохранения и превращения энергии

Закон сохранения и превращения энергии Штангенциркуль ШЦ-I

Штангенциркуль ШЦ-I Применение бегущих волн в определении поврежденности интерфейсов в слоистых композитах

Применение бегущих волн в определении поврежденности интерфейсов в слоистых композитах Электроснабжение. Схемы к расчетному заданию

Электроснабжение. Схемы к расчетному заданию Резание слесарной ножовкой. 6класс

Резание слесарной ножовкой. 6класс Статика. Блоки

Статика. Блоки Силы в природе

Силы в природе