Слайд 22

Основные элементы коленчатого вала

1. Коренная шейка – опора вала, лежащая в коренном

подшипнике, размещённом в картере двигателя.

2. Шатунная шейка – опора, при помощи которой вал связывается с шатунами (для смазки шатунных подшипников имеются масляные каналы).

3. Щёки – связывают коренные и шатунные шейки.

4. Передняя выходная часть вала (носок) – часть вала, на которой крепится зубчатое колесо или шкив отбора мощности для привода газораспределительного механизма (ГРМ) и различных вспомогательных узлов, систем и агрегатов.

5. Задняя выходная часть вала (хвостовик) – часть вала, соединяющаяся с маховиком или массивной шестернёй отбора основной части мощности.

6. Противовесы – обеспечивают разгрузку коренных подшипников от центробежных сил инерции первого порядка неуравновешенных масс кривошипа и нижней части шатуна.

Слайд 33

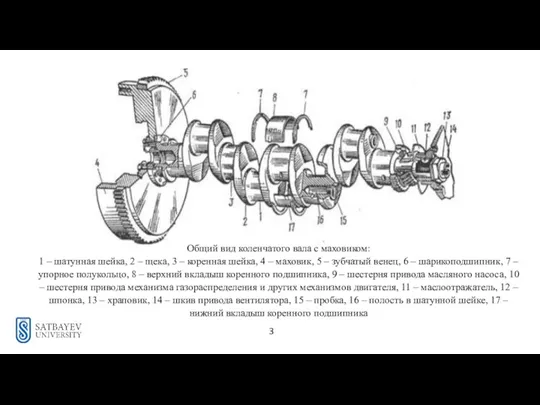

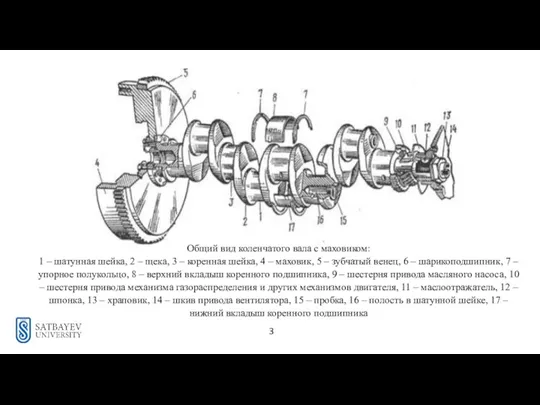

Общий вид коленчатого вала с маховиком:

1 – шатунная шейка, 2 – щека,

3 – коренная шейка, 4 – маховик, 5 – зубчатый венец, 6 – шарикоподшипник, 7 – упорное полукольцо, 8 – верхний вкладыш коренного подшипника, 9 – шестерня привода масляного насоса, 10 – шестерня привода механизма газораспределения и других механизмов двигателя, 11 – маслоотражатель, 12 – шпонка, 13 – храповик, 14 – шкив привода вентилятора, 15 – пробка, 16 – полость в шатунной шейке, 17 – нижний вкладыш коренного подшипника

Слайд 44

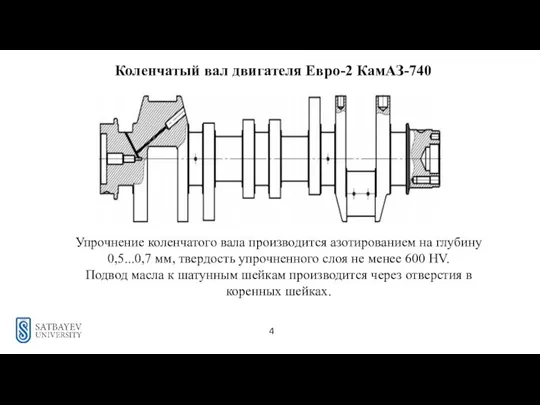

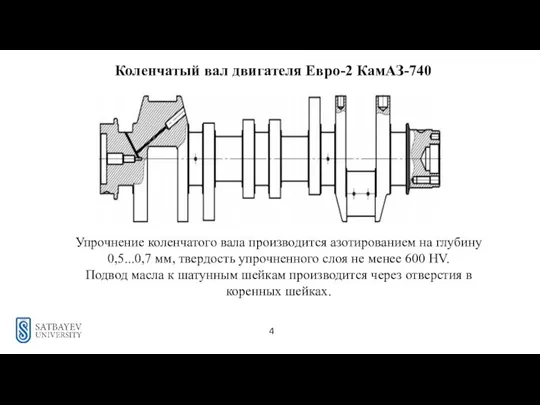

Коленчатый вал двигателя Евро-2 КамАЗ-740

Упрочнение коленчатого вала производится азотированием на глубину

0,5...0,7 мм, твердость упрочненного слоя не менее 600 HV.

Подвод масла к шатунным шейкам производится через отверстия в коренных шейках.

Слайд 55

Износ и дефекты коленчатого вала

Основные дефекты коленчатых валов [30]:

1. Изгиб

![5 Износ и дефекты коленчатого вала Основные дефекты коленчатых валов [30]: 1.](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1033350/slide-4.jpg)

вала;

2. Износ посадочных мест и шпоночных канавок под шестерню или шкив вала;

3. Повреждение или износ резьбы под храповик;

4. Износ отверстий или резьбы во фланце для крепления маховика;

5. Износ шеек и т. д.

Слайд 6Износ и дефекты коленчатого вала

Слайд 7Износ и дефекты коленчатого вала

Слайд 86

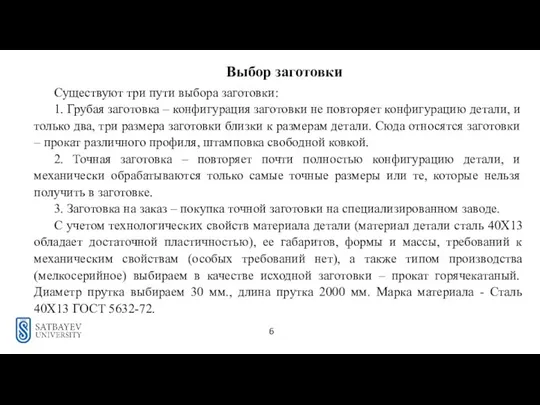

Выбор заготовки

Существуют три пути выбора заготовки:

1. Грубая заготовка – конфигурация

заготовки не повторяет конфигурацию детали, и только два, три размера заготовки близки к размерам детали. Сюда относятся заготовки – прокат различного профиля, штамповка свободной ковкой.

2. Точная заготовка – повторяет почти полностью конфигурацию детали, и механически обрабатываются только самые точные размеры или те, которые нельзя получить в заготовке.

3. Заготовка на заказ – покупка точной заготовки на специализированном заводе.

С учетом технологических свойств материала детали (материал детали сталь 40X13 обладает достаточной пластичностью), ее габаритов, формы и массы, требований к механическим свойствам (особых требований нет), а также типом производства (мелкосерийное) выбираем в качестве исходной заготовки – прокат горячекатаный. Диаметр прутка выбираем 30 мм., длина прутка 2000 мм. Марка материала - Сталь 40X13 ГОСТ 5632-72.

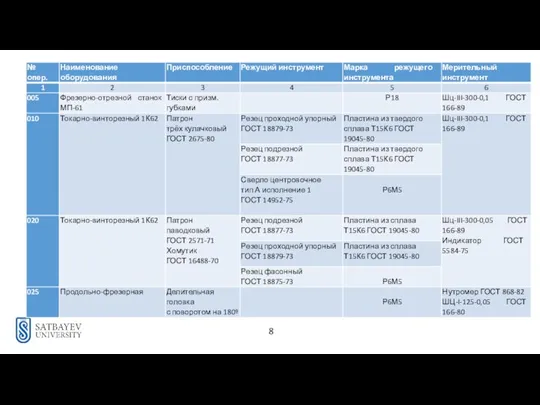

Слайд 97

Выбор оборудования и технологической оснастки

1. Соответствие основных размеров станка габаритным размерам

обрабатываемой детали;

2. Соответствие производительности станка количеству деталей, подлежащих обработке в течение года;

3. Возможно, более полное использование станка по мощности и по времени;

4. Наименьшая затрата времени на обработку;

5. Наименьшая себестоимость обработки;

6. Наименьшая отпускная цена станка;

7. Реальная возможность приобретения того или другого станка;

8. Необходимость использование имеющихся станков.

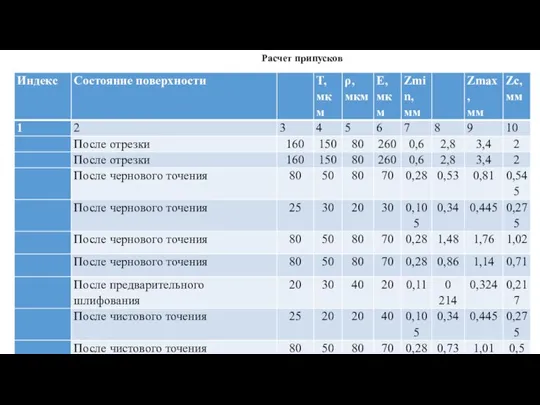

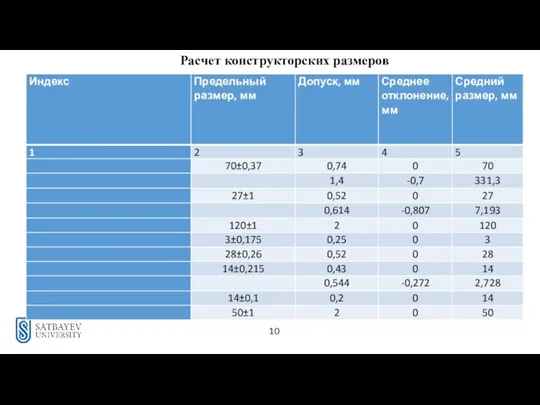

Слайд 1210

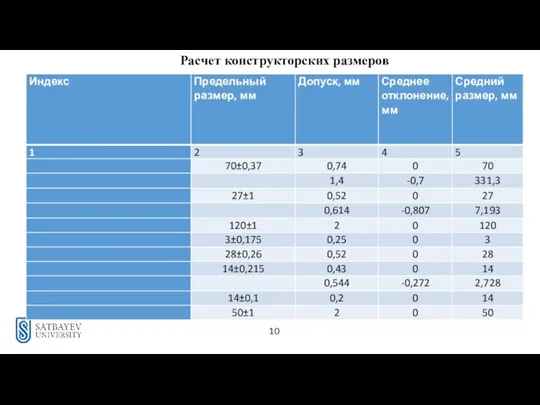

Расчет конструкторских размеров

Слайд 1311

Расчет режимов резания

Выбор величин элементов резания и параметров инструмента для точения

ведется в следующем порядке:

1. Выбирается глубина резания, устанавливаемая в зависимости от припуска на обработку и числа проходов.

2. Выбирается режущий инструмент - устанавливаются его тип, размер, материал и хорошая геометрия в зависимости от:

• вида обрабатываемой детали;

• характера обработки;

• материала режущей части инструмента;

• жесткости и виброустойчивости системы.

![5 Износ и дефекты коленчатого вала Основные дефекты коленчатых валов [30]: 1.](/_ipx/f_webp&q_80&fit_contain&s_1440x1080/imagesDir/jpg/1033350/slide-4.jpg)

Свойства материалов

Свойства материалов Система обнаружения и блокировки излучения радиосигнала

Система обнаружения и блокировки излучения радиосигнала Способы соединения частей: шестеренки

Способы соединения частей: шестеренки Проверь себя!!!

Проверь себя!!! Механическое движение (7 класс)

Механическое движение (7 класс) Исследование точечных внешних воздействий на квазиодномерные структуры атомов переходных металлов

Исследование точечных внешних воздействий на квазиодномерные структуры атомов переходных металлов Тепловые явления

Тепловые явления Обзор способов получения диоксида титана

Обзор способов получения диоксида титана Электрические явления в живой природе

Электрические явления в живой природе Аномалия теплового расширения воды

Аномалия теплового расширения воды Статика

Статика Презентация на тему Примеры потребления электроэнергии

Презентация на тему Примеры потребления электроэнергии  Молекулярная физика. Основные положения МКТ

Молекулярная физика. Основные положения МКТ Парогенератор. Оболочка ТВЕЛа

Парогенератор. Оболочка ТВЕЛа Физика плазмы

Физика плазмы Энергия топлива. Удельная теплота сгорания топлива

Энергия топлива. Удельная теплота сгорания топлива Исследование закономерностей параллельного соединения проводников

Исследование закономерностей параллельного соединения проводников Принцип работы 4-х тактного дизельного двигателя

Принцип работы 4-х тактного дизельного двигателя Физико-химические МУН. Лекция 6

Физико-химические МУН. Лекция 6 Ядерный реактор. Ядерная энергетика. Экологические проблемы работы атомных электростанций

Ядерный реактор. Ядерная энергетика. Экологические проблемы работы атомных электростанций Погрузочно-транспортные машины типа пд и пт

Погрузочно-транспортные машины типа пд и пт Внутренняя энергия

Внутренняя энергия Влажность воздуха. Насыщенный и ненасыщенный пар

Влажность воздуха. Насыщенный и ненасыщенный пар Применение современных образовательных технологий в обучении физике с ограниченными возможностями здоровья учащихся

Применение современных образовательных технологий в обучении физике с ограниченными возможностями здоровья учащихся Подсистема управления маршрутами общественного транспорта

Подсистема управления маршрутами общественного транспорта Аналогия между механическими и электромагнитными колебаниями

Аналогия между механическими и электромагнитными колебаниями Разделение смесей

Разделение смесей Мёссбауэровская спектроскопия наночастиц core-shell типа

Мёссбауэровская спектроскопия наночастиц core-shell типа