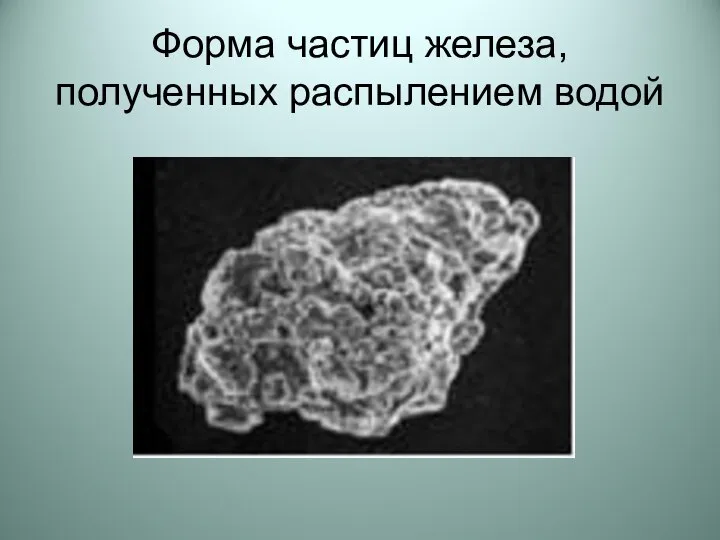

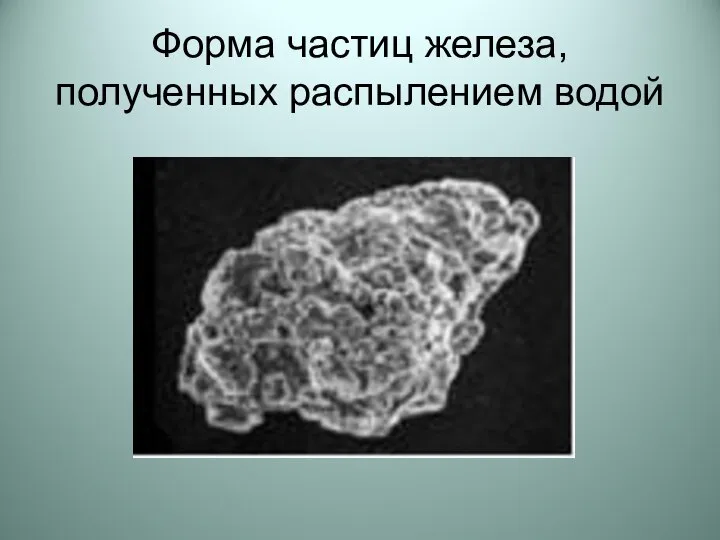

Слайд 2Форма частиц железа, полученных распылением водой

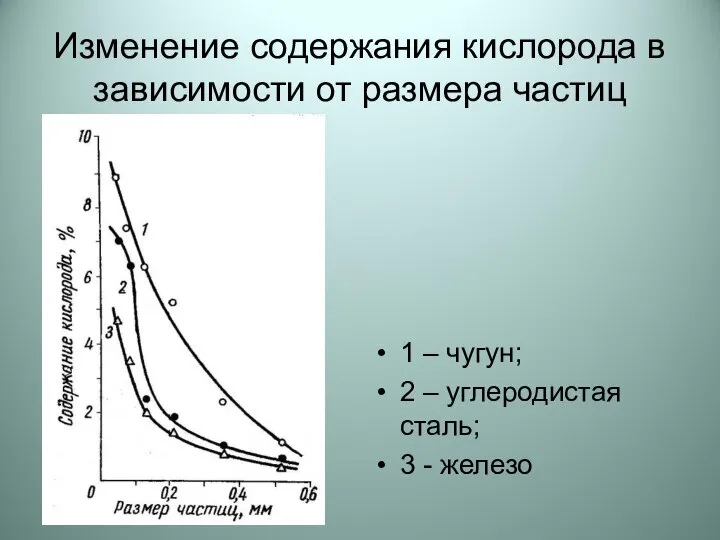

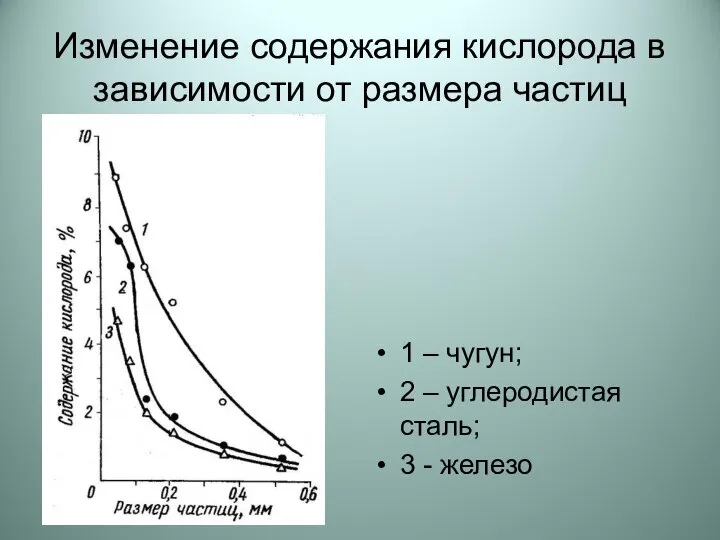

Слайд 3Изменение содержания кислорода в зависимости от размера частиц

1 – чугун;

2

– углеродистая сталь;

3 - железо

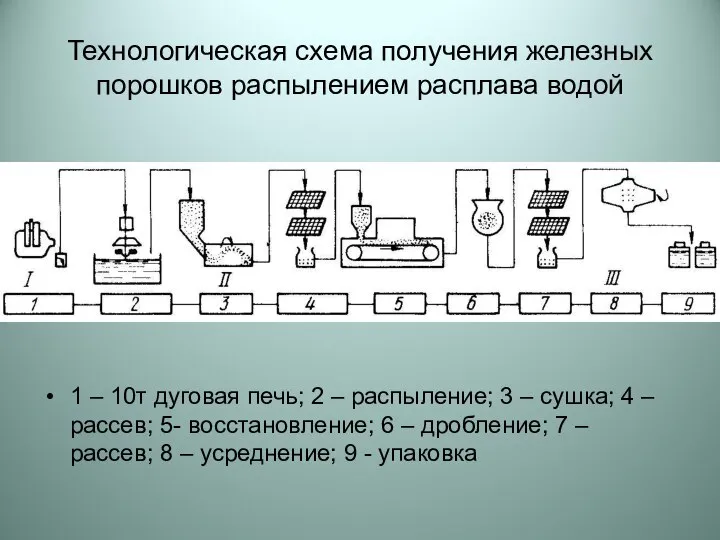

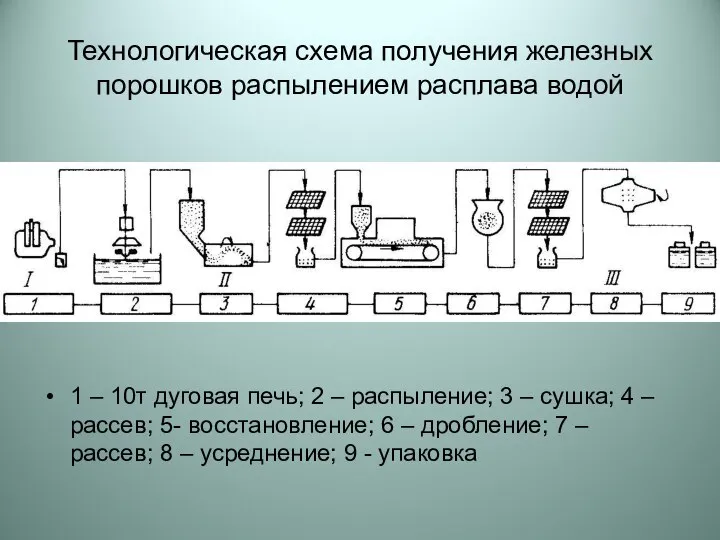

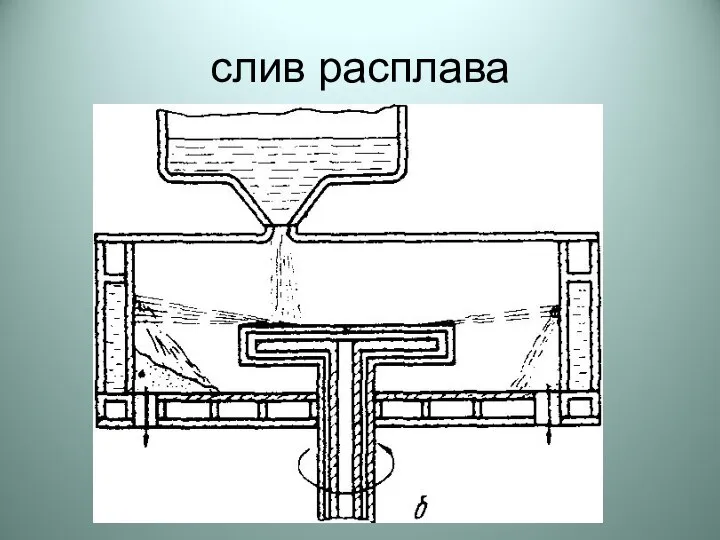

Слайд 4Технологическая схема получения железных порошков распылением расплава водой

1 – 10т дуговая печь;

2 – распыление; 3 – сушка; 4 – рассев; 5- восстановление; 6 – дробление; 7 – рассев; 8 – усреднение; 9 - упаковка

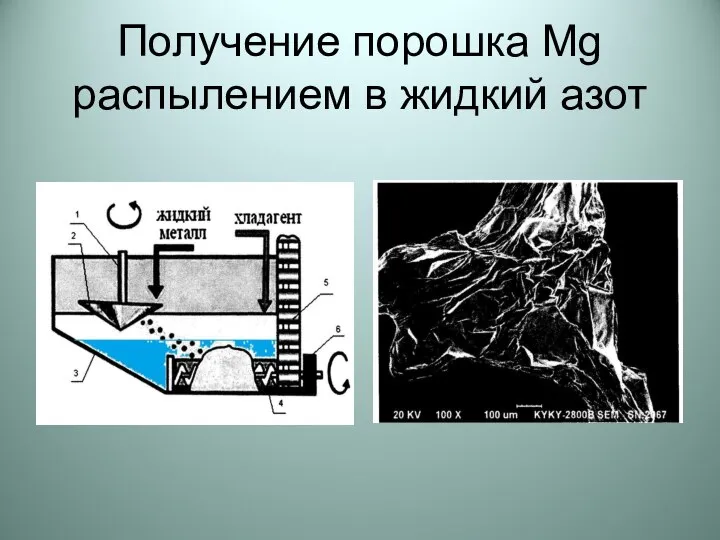

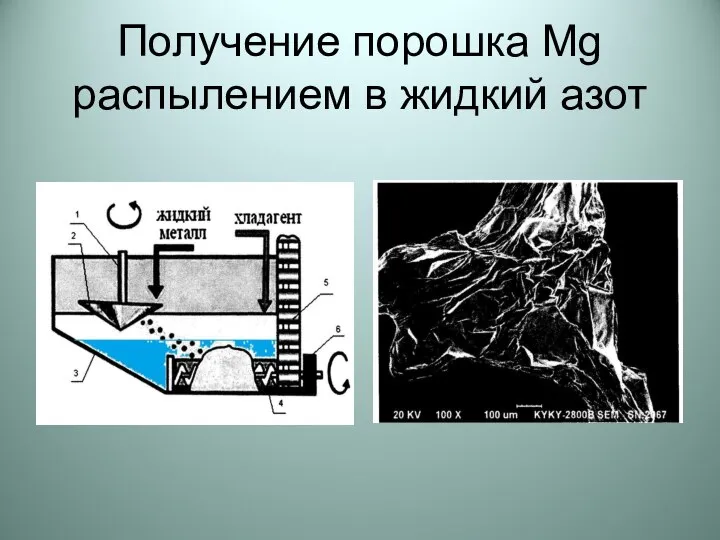

Слайд 5Получение порошка Mg распылением в жидкий азот

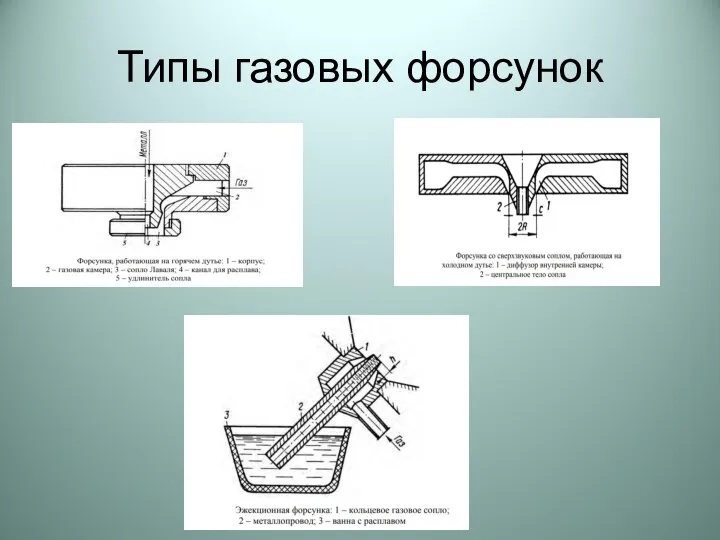

Слайд 6Распыление газом

1 –контрольный пост;

2 – вакуумная индукционная печь;

3 – конический

питатель;

4 – кольцевое сопло;

5 – линия подачи аргона;

6 – камера для распыления;

7 – трубопровод и насос для удаления аргона из камеры; 8 – контейнер для порошка

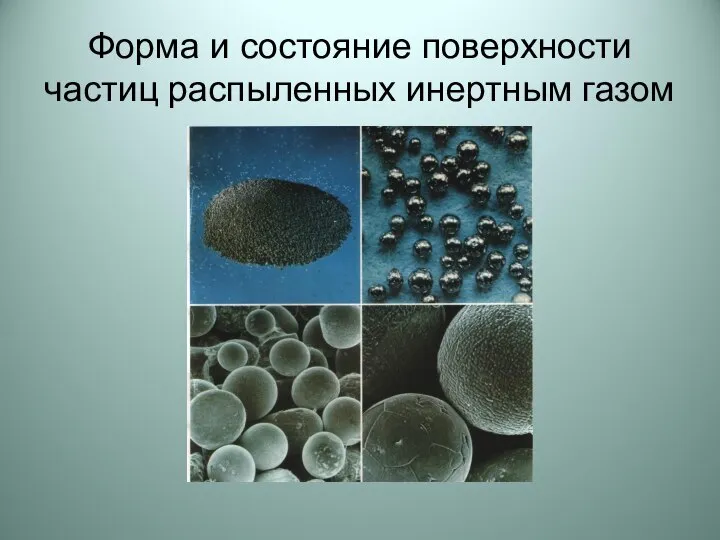

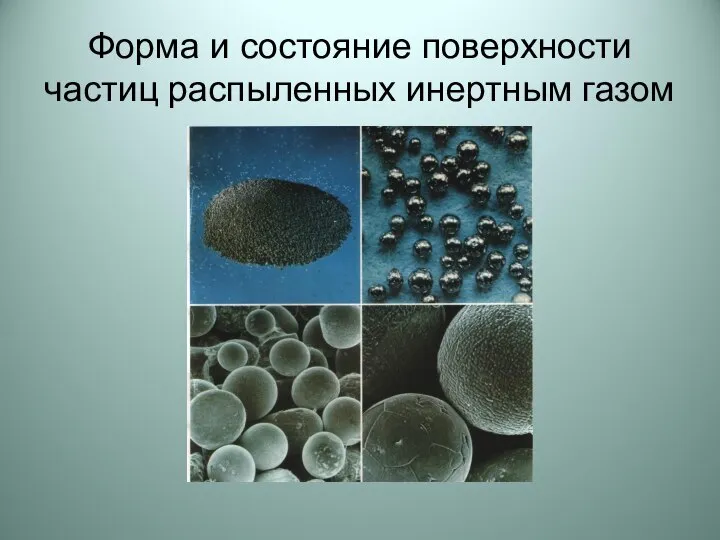

Слайд 8Форма и состояние поверхности частиц распыленных инертным газом

Слайд 9Получение порошка Mg распылением гелием

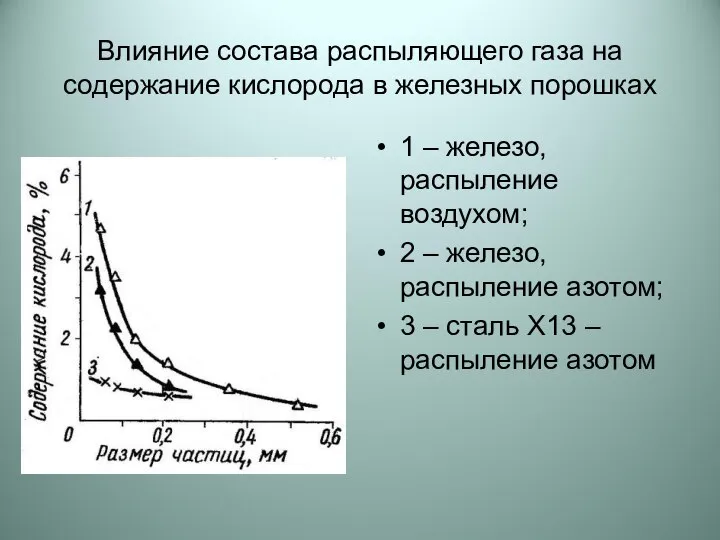

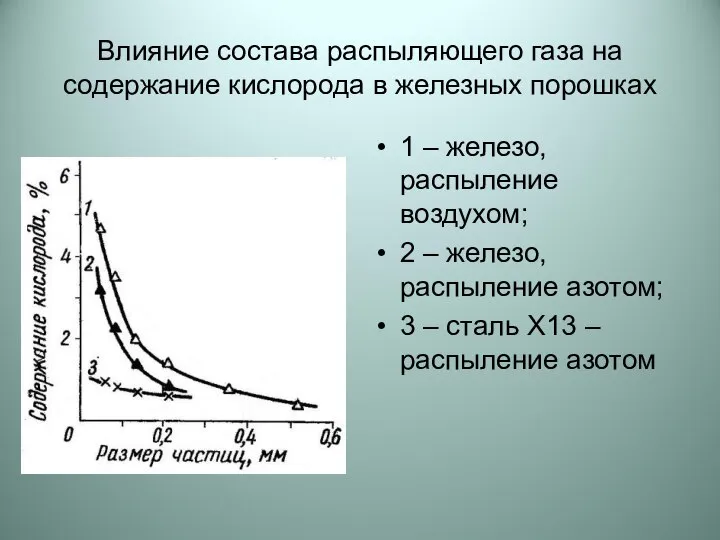

Слайд 10Влияние состава распыляющего газа на содержание кислорода в железных порошках

1 – железо,

распыление воздухом;

2 – железо, распыление азотом;

3 – сталь Х13 – распыление азотом

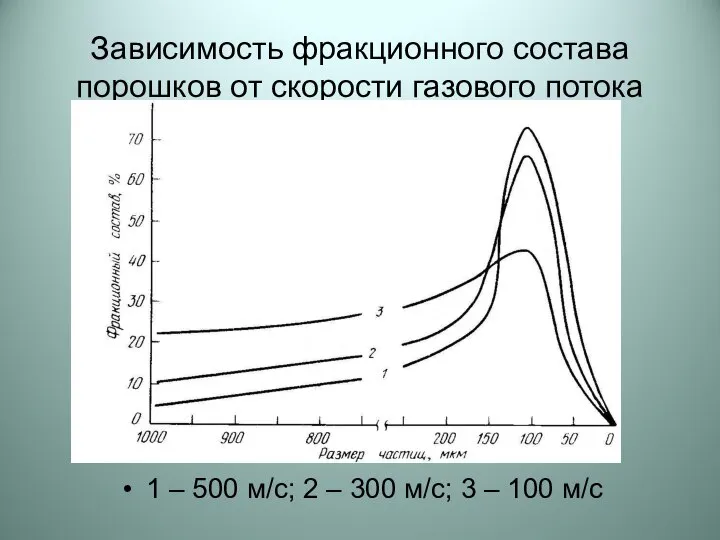

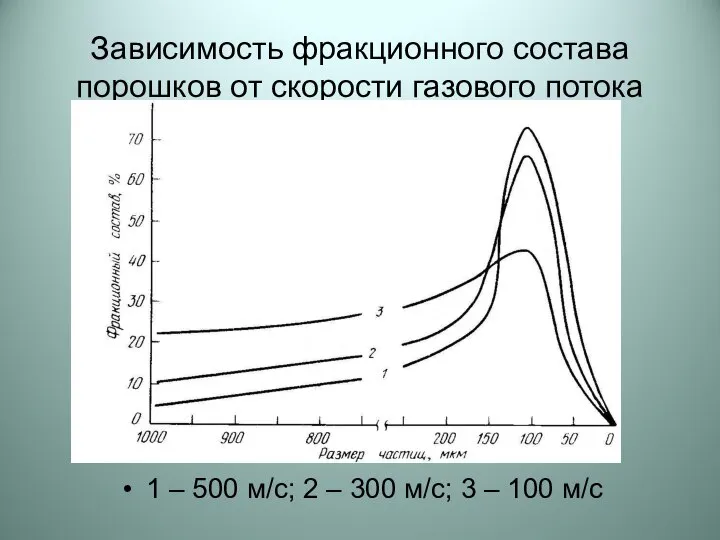

Слайд 11Зависимость фракционного состава порошков от скорости газового потока

1 – 500 м/с; 2

– 300 м/с; 3 – 100 м/с

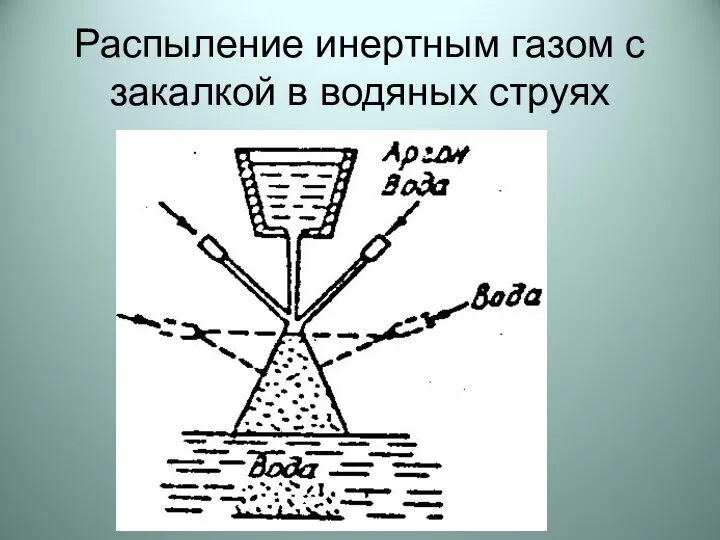

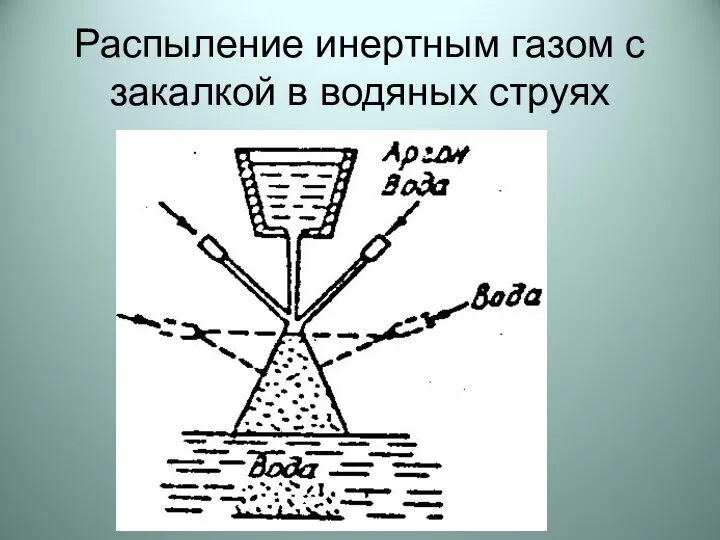

Слайд 13Распыление инертным газом с закалкой в водяных струях

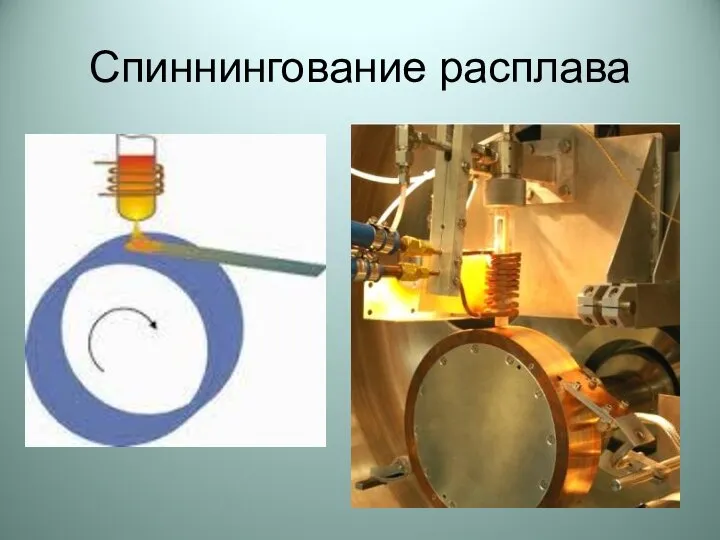

Слайд 15Центробежное распыление вращающегося электрода

Последовательное соединение проводников

Последовательное соединение проводников Техническая механика. Термины и определения

Техническая механика. Термины и определения Колебательный контур. Получение электромагнитных колебаний

Колебательный контур. Получение электромагнитных колебаний Вес и сила тяжести. Оформление задач

Вес и сила тяжести. Оформление задач Зависимость сопротивления от температуры

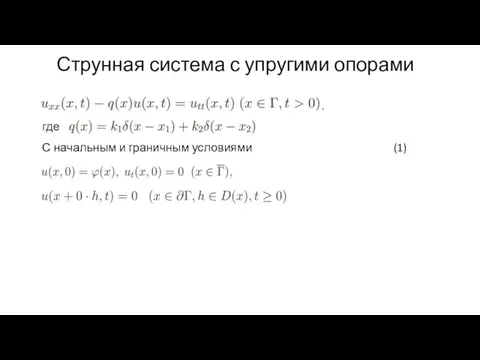

Зависимость сопротивления от температуры Струнная система с упругими опорами

Струнная система с упругими опорами Презентация на тему Сила тяжести. Вес тела. Сила упругости

Презентация на тему Сила тяжести. Вес тела. Сила упругости  Решение задач по физике. Задания В-1 - В-14

Решение задач по физике. Задания В-1 - В-14 Физика и технология наноструктур

Физика и технология наноструктур Холлофайбер – универсальный теплоизоляционный материал нового века

Холлофайбер – универсальный теплоизоляционный материал нового века Принципы работы с микроскопом

Принципы работы с микроскопом Виды теплопередачи

Виды теплопередачи Мероприятия по усилению конструкции фюзеляжа вертолета Ми-8МТ

Мероприятия по усилению конструкции фюзеляжа вертолета Ми-8МТ Импульс

Импульс Основы термодинамики. Внутренняя энергия

Основы термодинамики. Внутренняя энергия Колебательное движение. Свободные колебания

Колебательное движение. Свободные колебания Трение. Сила трения. Коэффициент трения скольжения

Трение. Сила трения. Коэффициент трения скольжения Движение жидкостей и газов. Закон Бернулли

Движение жидкостей и газов. Закон Бернулли Интерференция и дифракция световых волн

Интерференция и дифракция световых волн Петля КМПЦ

Петля КМПЦ Сила трения

Сила трения Презентация на тему Электролитическая диссоциация. Электролиты и неэлектролиты

Презентация на тему Электролитическая диссоциация. Электролиты и неэлектролиты  Презентация на тему Электромагнитная природа света

Презентация на тему Электромагнитная природа света  Атомы

Атомы Напряжения в эллиптической оболочке, соединенной с цилиндром

Напряжения в эллиптической оболочке, соединенной с цилиндром Конденсатор. Энергия заряженного конденсатора

Конденсатор. Энергия заряженного конденсатора Лампочка. История изобретения

Лампочка. История изобретения Моя профессия - тракторист-машинист

Моя профессия - тракторист-машинист