Содержание

- 2. Общая структура дисциплины Модуль 1: Комплексная микроминиатюризация и современные технологии сборки элементной базы Модуль 2: Многоуровневые

- 3. Состав модуля 1: Комплексная микроминиатюризация электронной аппаратуры. Роль компьютерно-интегрированных технологий монтажа и сборки в обеспечении тактико-технических

- 4. Бескорпусная элементная база (б/к) Находит широкое применение и отвечает всем проблемам комплексной миниатюризации. б/к имеет свой

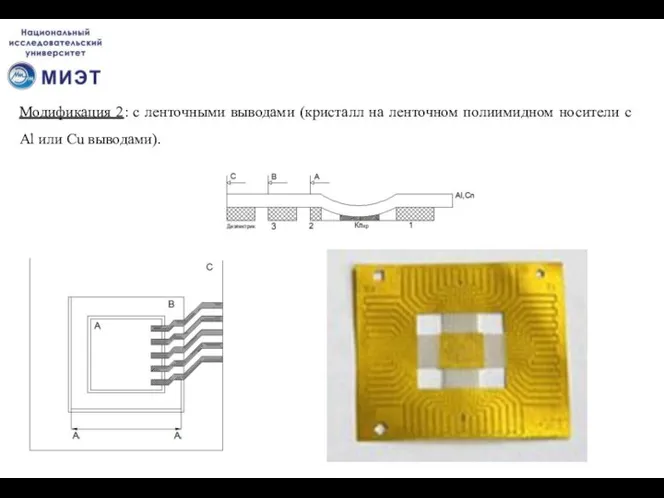

- 5. Модификация 2: с ленточными выводами (кристалл на ленточном полиимидном носители с Al или Cu выводами).

- 6. Модификация 3: с жесткими выводами, шариковыми и столбиковыми.

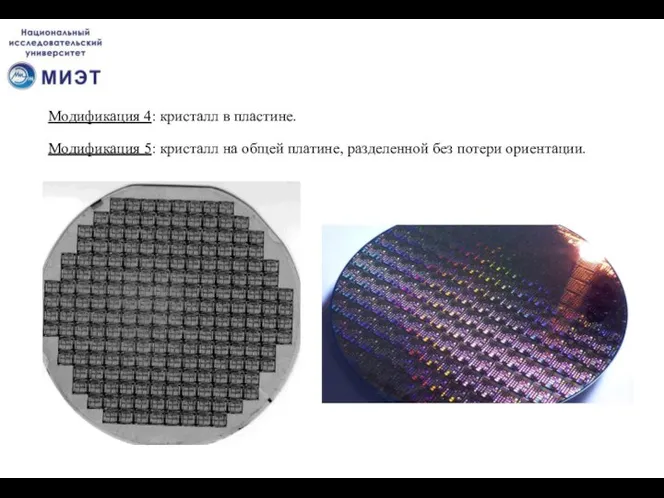

- 7. Модификация 4: кристалл в пластине. Модификация 5: кристалл на общей платине, разделенной без потери ориентации.

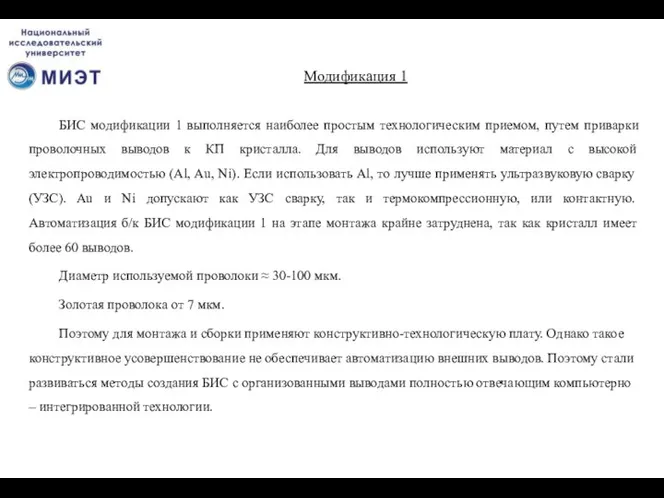

- 8. БИС модификации 1 выполняется наиболее простым технологическим приемом, путем приварки проволочных выводов к КП кристалла. Для

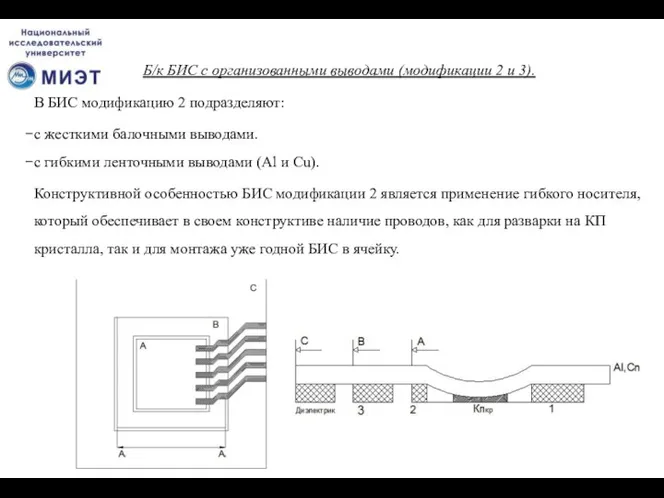

- 9. Б/к БИС с организованными выводами (модификации 2 и 3). В БИС модификацию 2 подразделяют: с жесткими

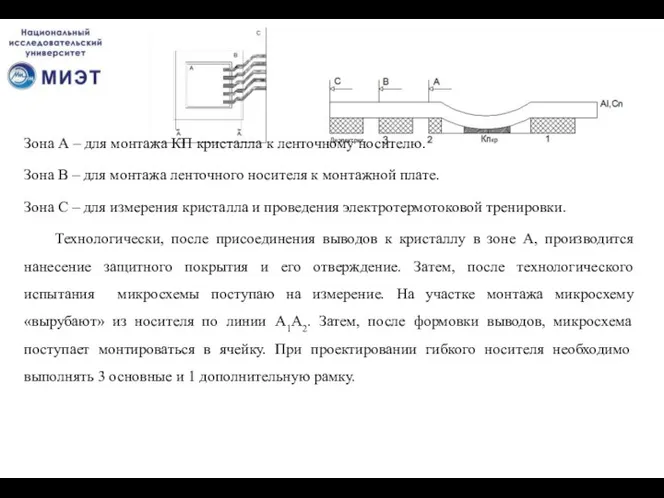

- 10. Зона А – для монтажа КП кристалла к ленточному носителю. Зона В – для монтажа ленточного

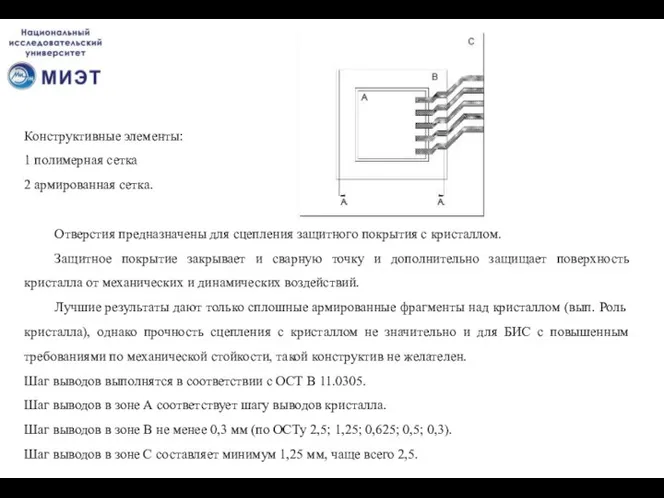

- 11. Конструктивные элементы: 1 полимерная сетка 2 армированная сетка. Отверстия предназначены для сцепления защитного покрытия с кристаллом.

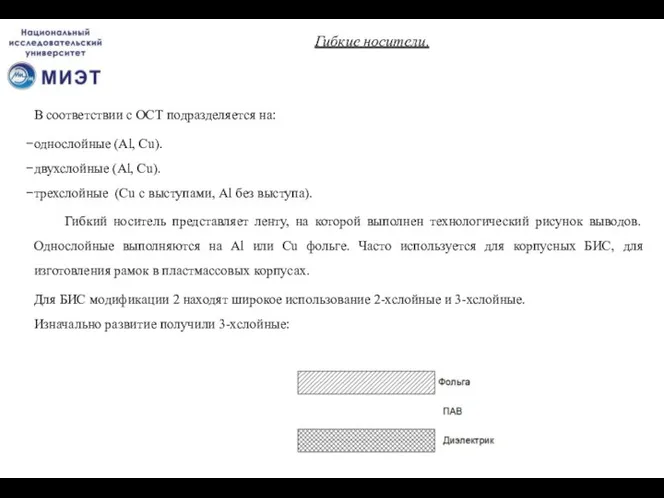

- 12. В соответствии с ОСТ подразделяется на: однослойные (Al, Cu). двухслойные (Al, Cu). трехслойные (Cu с выступами,

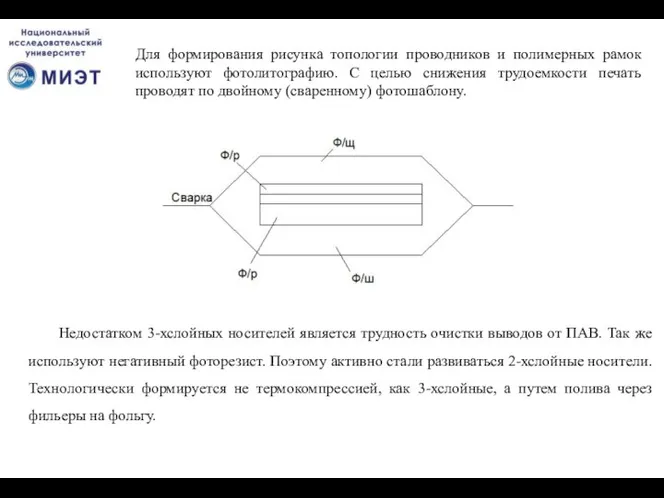

- 13. Для формирования рисунка топологии проводников и полимерных рамок используют фотолитографию. С целью снижения трудоемкости печать проводят

- 14. Основные полимерные материалы для носителей: полиимид. тефлон. полиэтилен. Технические характеристики носителей: рабочая температура. влагопоглащение. ТКЛР. диэлектрическая

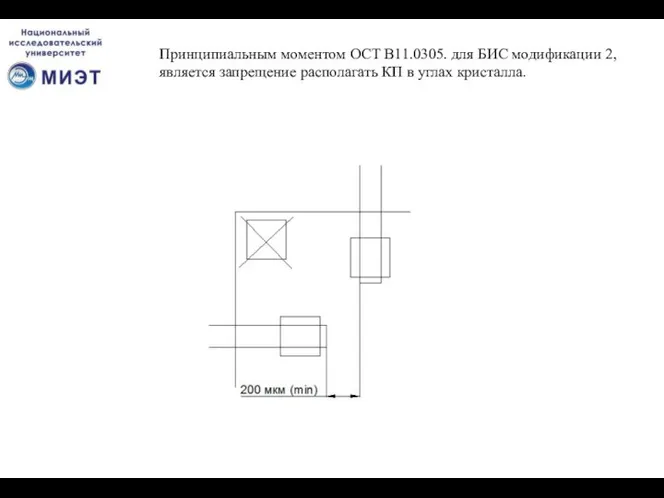

- 15. Принципиальным моментом ОСТ В11.0305. для БИС модификации 2, является запрещение располагать КП в углах кристалла.

- 16. Конструктивно – технологические особенности сборки и монтажа БИС модификации 2 с медными выводами. Технологические особенности такой

- 17. Формирование шариков возможно 2-я способами: газовая горелка. высоковольтный разряд. В настоящее время активно используется метод высоковольтного

- 18. Если модифицировать КП кристалла, то производится монтаж посредствам пайки. Если модифицируется вывод носителя, то микроконтактирование проводят

- 19. БИС модификации 3. Характерной особенностью является наличие ПМВ (паяемые микровыступы) на кристалле. Монтажное знакоместо на плате

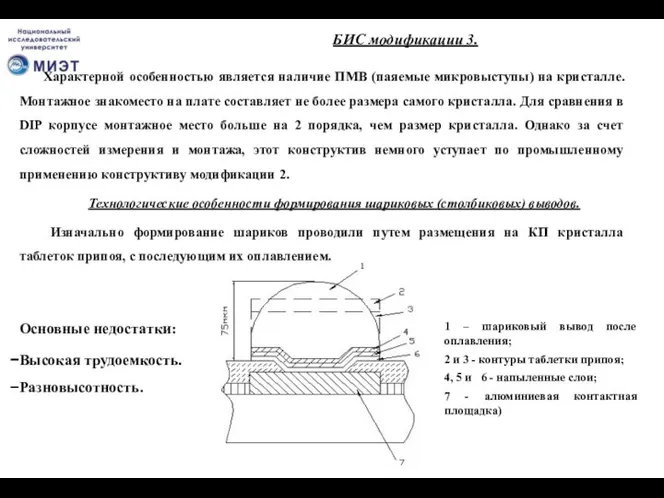

- 20. Вслед за методом таблетки припоя с целью воспроизведения по высоте предложено использовать твердые Cu шарики с

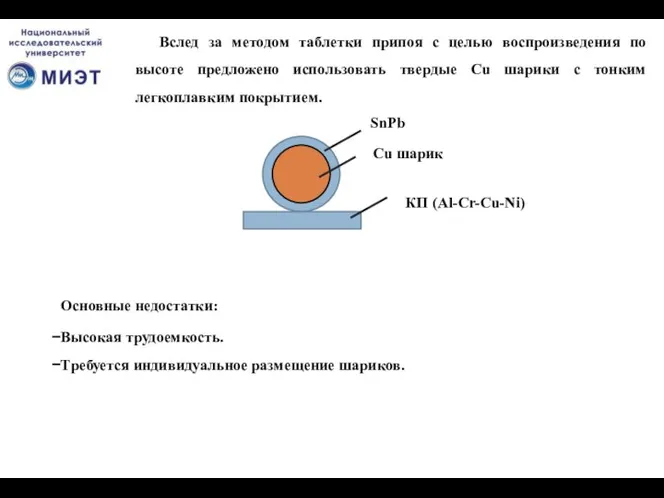

- 21. Гальванический метод формирования шариков. 1 - припойное покрытие; 2 - слой Cu, напыленный с подслоем TiW;

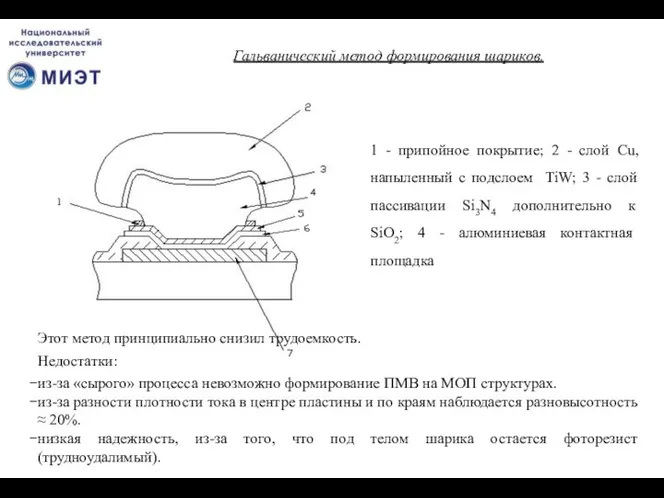

- 22. Современные технология формирования ПМВ гальваническими методами основана на достижениях тонкопленочной тохнологии полученя толстых слоев Cu в

- 23. Кардинальным решением является переход ПМВ на сухие процессы – использование сварки. В этом случае ПМВ формируются

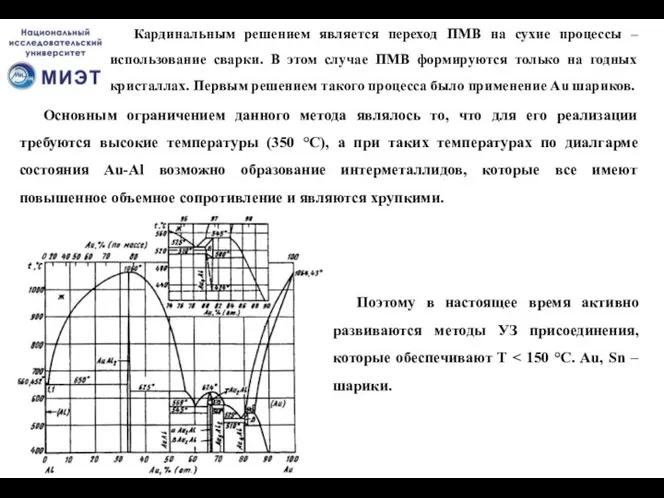

- 24. С частичным погружением ПМВ в припой. С полным погружением Особенности монтажа БИС мод.3 на плату Геометрия

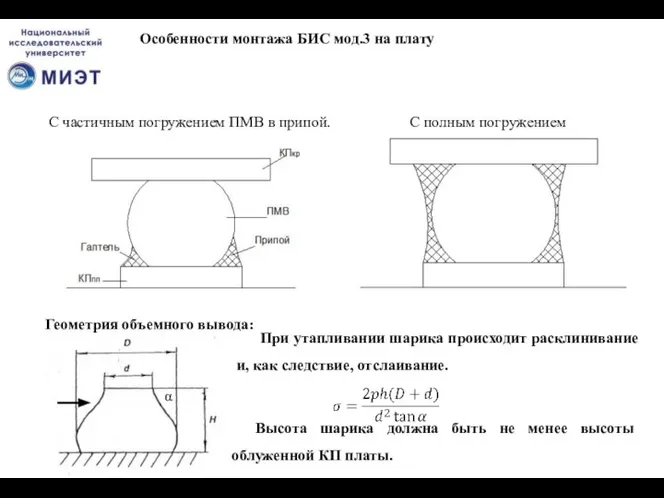

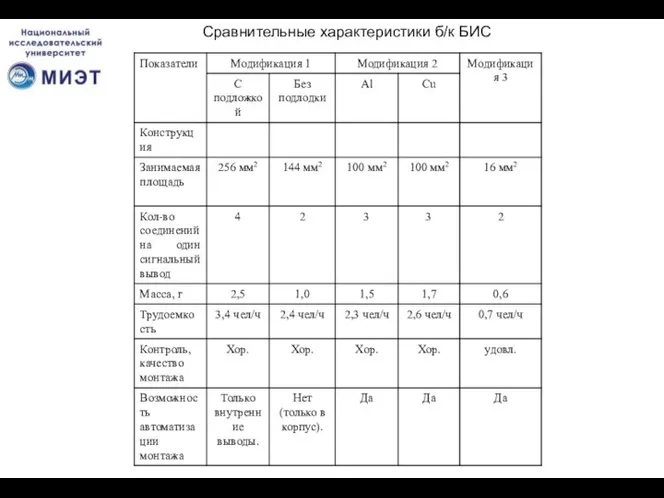

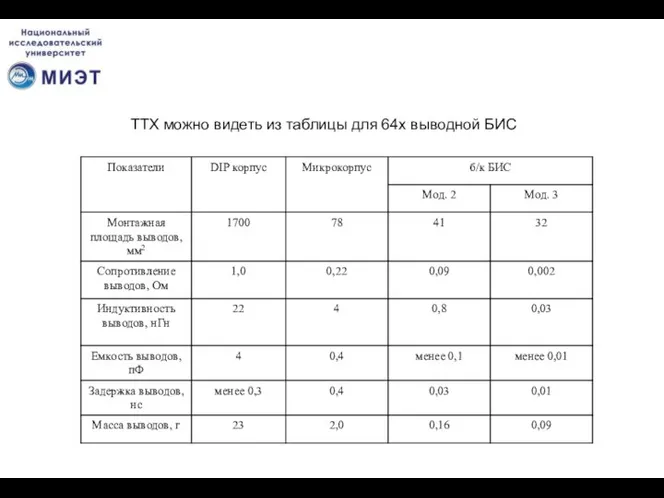

- 25. Сравнительные характеристики б/к БИС

- 26. ТТХ можно видеть из таблицы для 64х выводной БИС

- 28. Скачать презентацию

Осуществление поиска информации в Интернете

Осуществление поиска информации в Интернете Игра

Игра 30 сентября - День интернета в России

30 сентября - День интернета в России Оценка эффективности информационной системы

Оценка эффективности информационной системы Руководство по комплектованию персонального компьтера

Руководство по комплектованию персонального компьтера Программирование линейных алгоритмов

Программирование линейных алгоритмов Сервисы для создания дидактических материалов

Сервисы для создания дидактических материалов Преобразование форматов данных

Преобразование форматов данных Базовые аспекты поиска и устранения неисправностей

Базовые аспекты поиска и устранения неисправностей Понятие. Существенные свойства объекта

Понятие. Существенные свойства объекта Введение в Eclipse

Введение в Eclipse Сервер DropBox

Сервер DropBox numPy

numPy Дельта-кодирование. Delta Encoding

Дельта-кодирование. Delta Encoding Проект Лабиринт

Проект Лабиринт Общие понятия о направлении Системный анализ и управление

Общие понятия о направлении Системный анализ и управление Комплектование библиотечных фондов организаций СПО с помощью современных цифровых решений

Комплектование библиотечных фондов организаций СПО с помощью современных цифровых решений Способы представления информации. Носители информации. Урок 4

Способы представления информации. Носители информации. Урок 4 Оператор выбора Case

Оператор выбора Case Программное средство обмена текстовой и мультимедийной информации

Программное средство обмена текстовой и мультимедийной информации Виды информационных систем

Виды информационных систем Системы счисления

Системы счисления Требования к программному обеспечению

Требования к программному обеспечению Алгоритмическая конструкция следование. Основные алгоритмические конструкции

Алгоритмическая конструкция следование. Основные алгоритмические конструкции Логические функции Excel

Логические функции Excel Система твердотельного моделирования обработки детали NCTuner

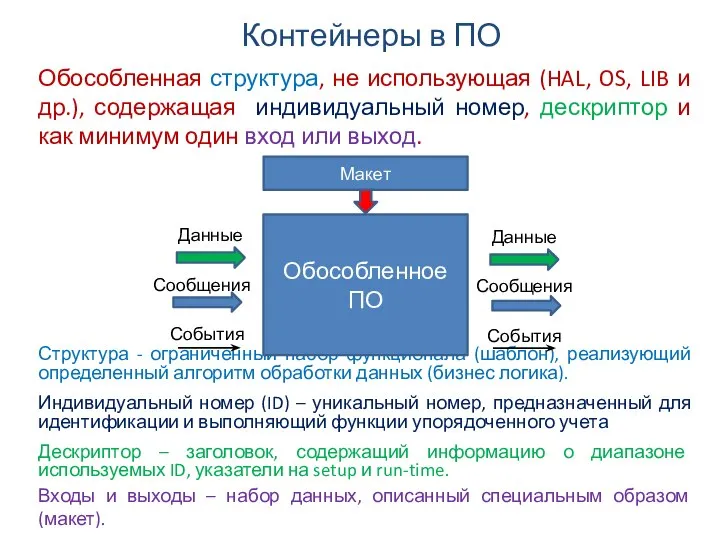

Система твердотельного моделирования обработки детали NCTuner Контейнеры в программном обеспечении

Контейнеры в программном обеспечении Стандарты моделирования IDEF

Стандарты моделирования IDEF