Содержание

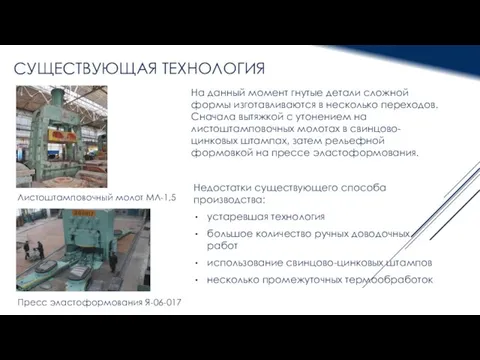

- 2. СУЩЕСТВУЮЩАЯ ТЕХНОЛОГИЯ Недостатки существующего способа производства: устаревшая технология большое количество ручных доводочных работ использование свинцово-цинковых штампов

- 3. ЦЕЛЬ РАБОТЫ: УСОВЕРШЕНСТВОВАТЬ ТЕХНОЛОГИЮ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЗАДАЧИ: заменить метод формообразования на гидроэластоформование; провести моделирование процесса формообразования

- 4. Деталь типа «профиль» изготавливается из дюралюминиевого сплава 1163АМ, толщина детали 1,5 мм. Габаритные размеры 520,3×53,6×40 мм.

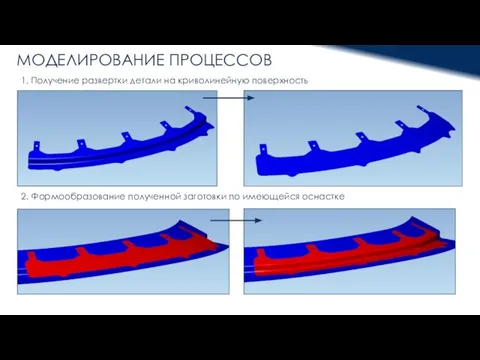

- 5. МОДЕЛИРОВАНИЕ ПРОЦЕССОВ 1. Получение развертки детали на криволинейную поверхность 2. Формообразование полученной заготовки по имеющейся оснастке

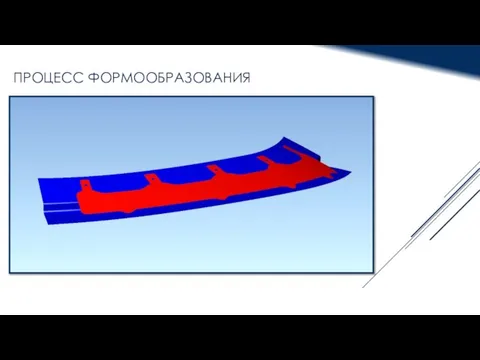

- 6. ПРОЦЕСС ФОРМООБРАЗОВАНИЯ

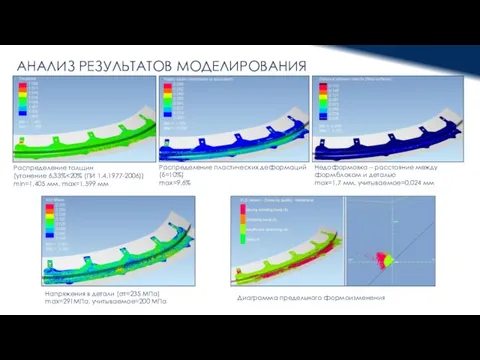

- 7. АНАЛИЗ РЕЗУЛЬТАТОВ МОДЕЛИРОВАНИЯ Распределение толщин (утонение 6,33% min=1,405 мм, max=1,599 мм Недоформовка – расстояние между формблоком

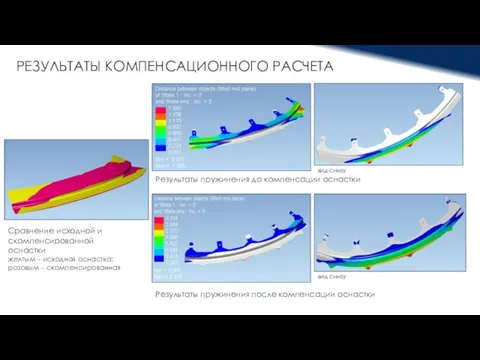

- 8. РЕЗУЛЬТАТЫ КОМПЕНСАЦИОННОГО РАСЧЕТА Результаты пружинения до компенсации оснастки Результаты пружинения после компенсации оснастки Сравнение исходной и

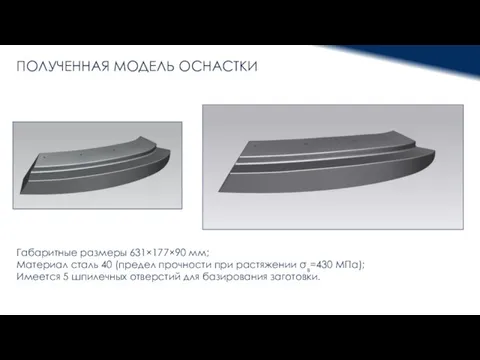

- 9. ПОЛУЧЕННАЯ МОДЕЛЬ ОСНАСТКИ Габаритные размеры 631×177×90 мм; Материал сталь 40 (предел прочности при растяжении σв=430 МПа);

- 10. ИСПОЛЬЗУЕМОЕ ОБОРУДОВАНИЕ Максимальное давление 100 МПа Высота штампуемой детали не более 150 мм Площадь стола 1200×3000

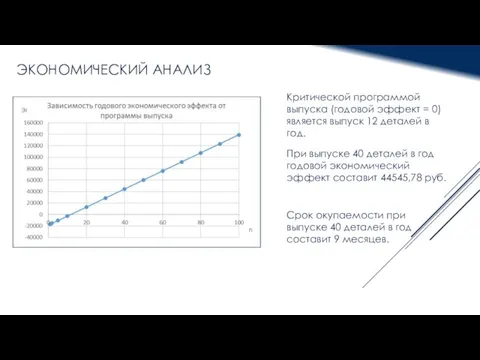

- 11. ЭКОНОМИЧЕСКИЙ АНАЛИЗ Критической программой выпуска (годовой эффект = 0) является выпуск 12 деталей в год. При

- 13. Скачать презентацию

Естественнонаучная дисциплина информатика. (8 класс)

Естественнонаучная дисциплина информатика. (8 класс) Классификация сетей по топологии

Классификация сетей по топологии События jQuery

События jQuery Прикладне програмування

Прикладне програмування ВКР: Справочник учебных заведений города

ВКР: Справочник учебных заведений города Как мы познаем окружающий мир

Как мы познаем окружающий мир Использование текстовых и обучающих программ

Использование текстовых и обучающих программ Персональное информационное пространство

Персональное информационное пространство Фотосессия. Мисс серебряный возраст

Фотосессия. Мисс серебряный возраст Разработка вэб-сайта поддержки деятельности по защите информации

Разработка вэб-сайта поддержки деятельности по защите информации Безопасность, гигиена, эргономика, защита информации

Безопасность, гигиена, эргономика, защита информации 10u-2c_Кодирование-III

10u-2c_Кодирование-III Хранение информации

Хранение информации The Internet

The Internet Презентация на тему Обучение Word'у

Презентация на тему Обучение Word'у  Wish list

Wish list Методы и средства создания и сопровождения сайта. Язык разметки гипертекстовых документов HTML

Методы и средства создания и сопровождения сайта. Язык разметки гипертекстовых документов HTML Використання програмних засобів у процесі створення лінгводидактичних матеріалів для занять з мови та літератури

Використання програмних засобів у процесі створення лінгводидактичних матеріалів для занять з мови та літератури Презентация на тему Операционные системы мобильных устройств

Презентация на тему Операционные системы мобильных устройств  Общие правила оформления презентаций

Общие правила оформления презентаций Использование прикладных компьютерных программ в экологических исследованиях

Использование прикладных компьютерных программ в экологических исследованиях Компьютерный вирус и что это такое

Компьютерный вирус и что это такое Системы объектов

Системы объектов Модульность и стандартизация вычислительных сетей. Источники стандартов. (Тема 9)

Модульность и стандартизация вычислительных сетей. Источники стандартов. (Тема 9) Инновации в видеоиграх

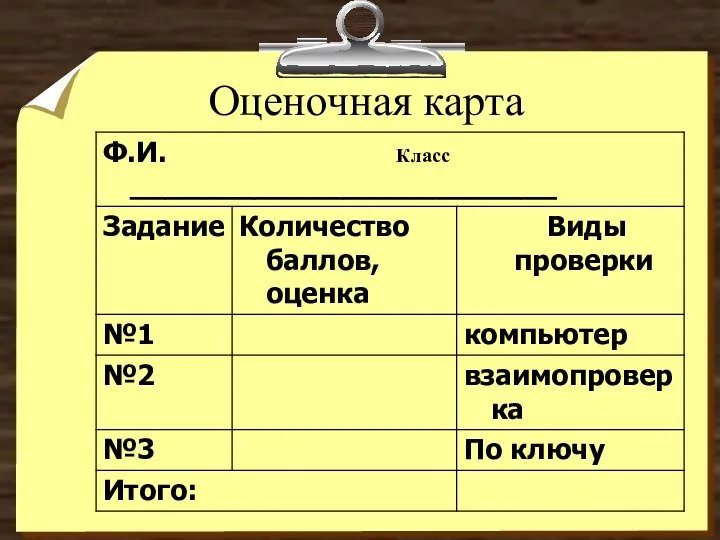

Инновации в видеоиграх Оценочная карта. Шаблон

Оценочная карта. Шаблон меняем цвет выделенной области

меняем цвет выделенной области Operating System. Лабораторная работа 2

Operating System. Лабораторная работа 2