Слайд 2Пластмассы

Пластмассы – материалы, основу которых, составляют полимеры, находящиеся в период формования в

вязкотекучем или высокоэластичном, а при эксплуатации в стеклообразном или кристаллическом состоянии.

Слайд 5Требования к пластмассам

Базисные материалы и другие пластмассы, применяемые в ортопедической стоматологии, в

связи с условиями назначения, применения и переработки должны иметь следующие медико-технические свойства:

1) не раздражать слизистую оболочку полости рта и быть безвредными для организма;

2) обладать достаточной прочностью при создании жевательного давления на протез;

3) прочно соединяться с искусственными зубами, металлом и фарфором (лучшим соединением является химическая связь, а не механическая);

4) не деформироваться и не изменять объема в процессе пользования протезом, при изменении температуры в полости рта;

Слайд 6Требования к пластмассам

5) обладать высоким усталостным сопротивлением на изгиб в связи с

податливой подвижностью слизистой оболочки и переменным жевательным давлением на базис;

6) иметь достаточную твердость и низкую истираемость;

7) хорошо шлифоваться и полироваться, сохранять гладкую поверхность при использовании;

8) не изменять окраски при воздействии пищи, света и других факторов;

9) поддаваться починке в случае поломки;

10) обладать незначительной теплопроводностью для сохранения постоянной температуры слизистой оболочки под протезом;

11) не иметь вкуса и запаха, легко дезинфицироваться;

12) соответствовать окраске слизистой оболочки полости рта или (для мостовидных протезов) окраске эмали зуба;

13) не адсорбировать пищевые вещества и микрофлору;

14) иметь небольшой удельный вес, быть дешевым при выработке и нетрудоемким материалом при переработке.

Слайд 7Состав пластмасс

Все пластмассы состоят из порошка и жидкости.

Жидкость: мономер – метилметакрилат

– бесцветная, летучая жидкость с резким запахом, легко воспламеняется. Реакция самополимеризации может произойти под действием тепла, света и воздуха, поэтому фасуется в непрозрачный сосуд с притертыми крышками и хранят в прохладном месте.

В состав мономера могут входить: - ингибитор, который замедляет процесс самополимеризации (Гидрохинон) - сшивагент – повышает твердость, теплостойкость, понижает растворимость (Метилметакриламид); - катализатор – (перекись бензоила); - активатор – (диметилпаратолуидин).

Слайд 8Состав пластмасс

Порошок: полимер – полиметилметакрилат – твердое прозрачное вещество, полученное из

мономера, воды и эмульгатора (крахмала). Способ получения – эмульсионный

В него вводятся: - красители (судан-3, судан-4); - замутнители (окись цинка, окись титана); - пластификаторы (дибутилфталат, салол); - инициаторы (перекись бензоила).

Слайд 9Свойства

Отрицательные свойства:

- недостаточная прочность (20-40% протезов ломаются); - наличие остаточного мономера

(0,5%), является причиной воспаления слизистой.

Положительные свойства:

- высокая химическая стойкость; - малое водопоглощение.

Слайд 12Замешивание и набухание пластмассы

Для изготовления базиса съемного протеза (при частичном дефекте зубного

ряда) отвешивают от 5 до 8 .г эмульсионного порошка, а для базиса съемного протеза беззубой челюсти 10—11 г. Отвешенную порцию высыпают в чистый стакан и добавляют Уз или '/а объемной части мономера. Мономер отмеряют мерной мензуркой или мерным стаканом. Смоченный в стакане полимер перемешивают стеклянной, фарфоровой палочкой или совершенно чистым никелированным зубоврачебным шпателем до равномерного увлажнения порошка. Полученную смесь оставляют в стакане, закрытом стеклянной пластинкой, для набухания на 20—25 минут в условиях комнатной температуры.

Слайд 13Замешивание и набухание пластмассы

В процессе набухания или созревания пластмассовые шарики эмульсионного порошка,

смоченные мономером, постепенно растворяются. Масса приобретает тестообразную консистенцию. Созревание пластмассы считается законченным, когда полученная тестообразная масса тянется тонкими нитками.

Слайд 14Замешивание и набухание пластмассы

В процессе набухания различают 4 стадии: 1. Песочная (гранулярная).

Мономер проникает в зерна полимера. Вид массы имеет вид мокрого песка.

2. Тянущиеся нити. По мере проникновения мономера в полимер зернистость уменьшается и исчезает, масса становится липкой. При перемешивании за шпателем тянутся тонкие нити.

Слайд 15Замешивание и набухание пластмассы

3. Тестообразная. Консистенция не липнет к рукам, мягкая. Период

для формовки пластмассы в кювету.

4. Резиноподобная. Период постепенного затвердевания массы, понижается ее эластичность, т. е.нельзя проводить формовку пластмассы.

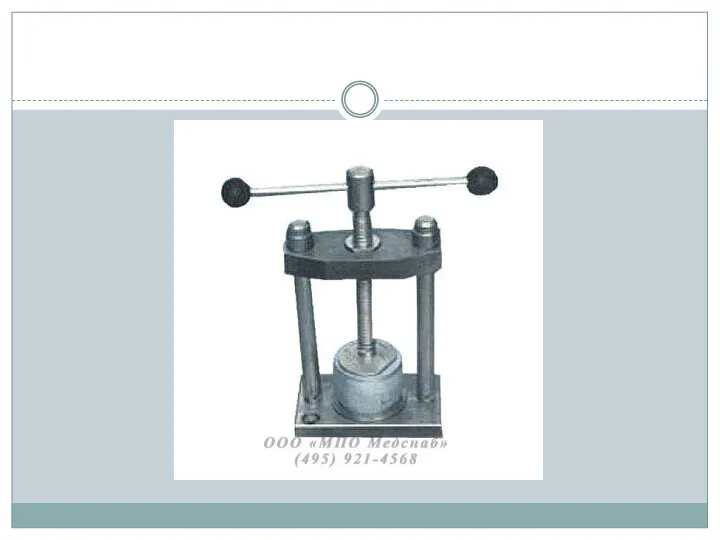

Слайд 16Замешивание и набухание пластмассы

Приготовленную пластмассу выбирают из стакана шпателем, чистыми руками разделяют

на отдельные порции, придают форму валика или лепешки, укладывают в подготовленную кювету и прессуют. В процессе прессовки под прессом пластмасса формируется, заполняет все участки протезного базиса. После формовки и прессования пластмассу подвергают полимеризации.

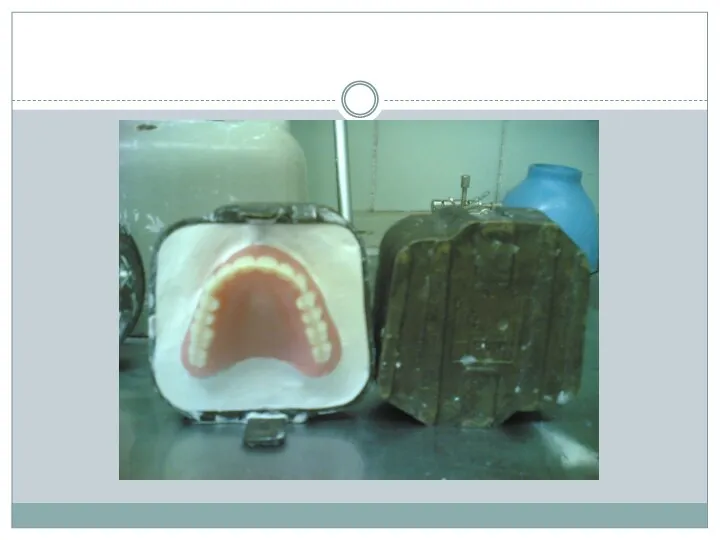

Слайд 20Режим полимеризации пластмассы.

Процесс полимеризации при изготовлении базисов протезов преследует цель перевести пластмассу

из пластического в твердое состояние. Для полимеризации кювету, в которой заформирована пластмасса, укладывают в бюгель и погружают в кастрюлю или другой сосуд с водой комнатной температуры. Сосуд устанавливают на электрическую плитку или газовую горелку и медленно, в течение 30—40 минут, нагревают до кипения.

Слайд 21Режим полимеризации пластмассы.

Кипячение продолжают 35—

40 минут, затем сосуд снимают с огня и

охлаждают до комнатной температуры. Только после полного охлаждения разрешается открыть кювету и извлечь протез. Соблюдение режима полимеризации пластмассы обеспечивает многие положительные качества будущего протеза и в первую очередь его прочность.

Слайд 22Режим полимеризации пластмассы.

Нарушение правил приготовления пластмассы, несоблюдение правил режима полимеризации, особенно быстрое

охлаждение кюветы, делают базис хрупким, непрочным.

Наиболее распространенными методами борьбы с силой и величиной полимеризационной усадки является применение жидкотекучих композитов и композитов химического отверждения.

Слайд 23Режим полимеризации пластмассы.

Способы борьбы с полимеризационной усадкой

Компрессионный метод получения пластмассового базиса протеза.

Инжекционно-литьевой

метод получения пластмассы.

СВЧ-полимеризация.

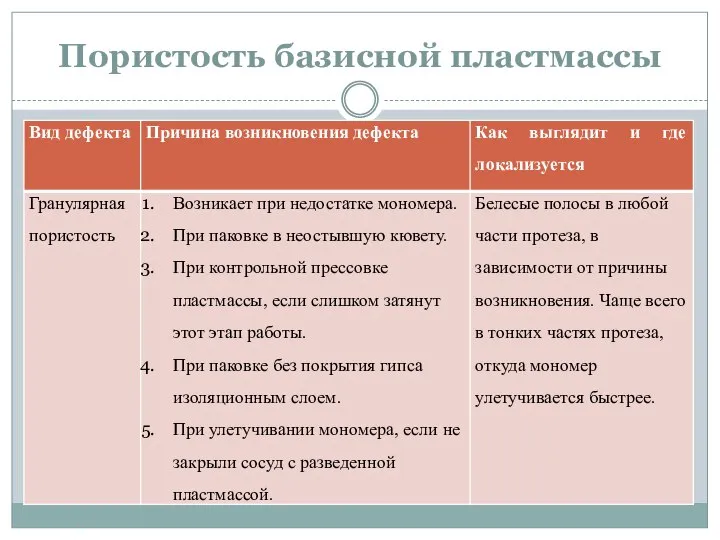

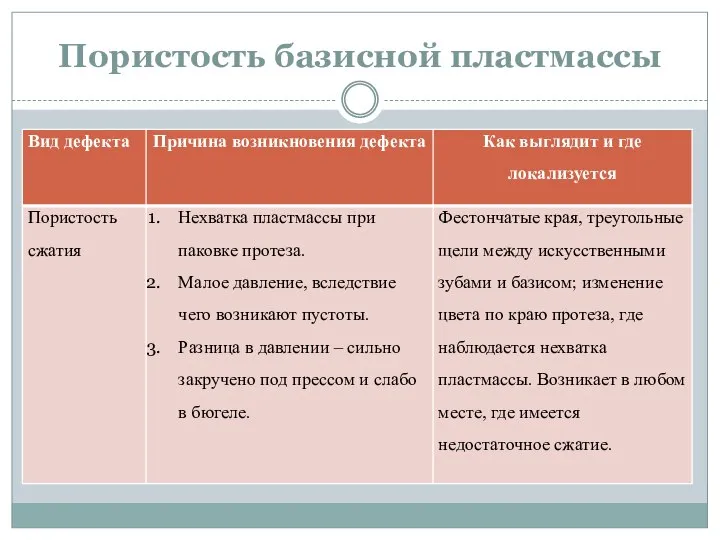

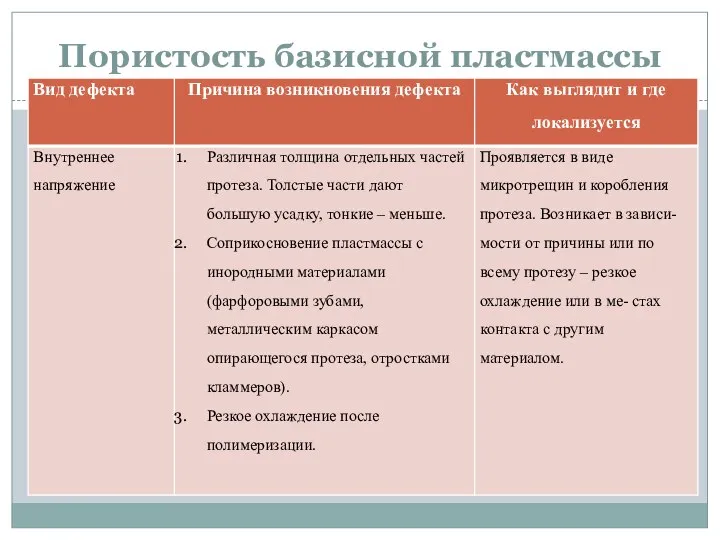

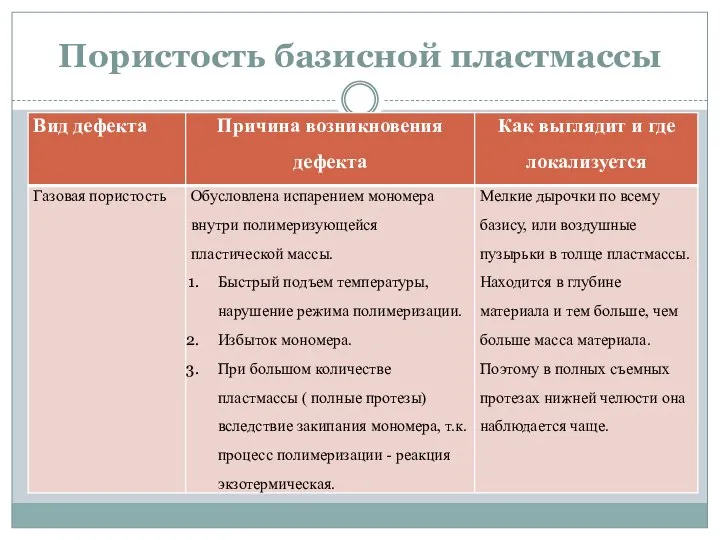

Слайд 24Пористость базисной пластмассы

Нарушение режима полимеризации приводит к дефектам готовых изделий (пузырьки, пористость,

разводы, участки с повышенным внутренним напряжением), к растрескиванию, короблению и поломкам протеза.

Anxiety and Depression in Older Adults

Anxiety and Depression in Older Adults Средства, влияющие на систему крови

Средства, влияющие на систему крови Спинномозговые нервы

Спинномозговые нервы Обзор доклинических данных, подтверждающих секретомоторную активность Синупрета экстракта(BNO 1016*/BNO 1011**)

Обзор доклинических данных, подтверждающих секретомоторную активность Синупрета экстракта(BNO 1016*/BNO 1011**) Вводное заседание. СНК Офтальмологии Педиатрического факультета РНИМУ им. Н.И. Пирогова ARGUS

Вводное заседание. СНК Офтальмологии Педиатрического факультета РНИМУ им. Н.И. Пирогова ARGUS Патологическая анатомия. Препараты

Патологическая анатомия. Препараты Значение анатомо-физиологических особенностей детского организма при гнойно-воспалительных заболеваниях

Значение анатомо-физиологических особенностей детского организма при гнойно-воспалительных заболеваниях Иммунитет при туберкулезе

Иммунитет при туберкулезе Методы исследования и особенности системы дыхания у детей

Методы исследования и особенности системы дыхания у детей Бесплодие

Бесплодие Миокардит.ppt

Миокардит.ppt Медицина и философия

Медицина и философия Добро пожаловать в ГБУ РМЭ Моркинская ЦРБ

Добро пожаловать в ГБУ РМЭ Моркинская ЦРБ Фитофармакология средств, используемые при диарее

Фитофармакология средств, используемые при диарее Безопасность сестринской деятелньности

Безопасность сестринской деятелньности Группы крови

Группы крови Нанизм Mulibrey

Нанизм Mulibrey Влияние мобильных устройств на организм человека

Влияние мобильных устройств на организм человека Фармакология средств, используемых для лечения болезней ЖКТ

Фармакология средств, используемых для лечения болезней ЖКТ Клинические аспекты применения мезенхимальных стволовых клеток. Молекулярные механизмы действия МСК при различных патологиях

Клинические аспекты применения мезенхимальных стволовых клеток. Молекулярные механизмы действия МСК при различных патологиях Рак печени

Рак печени Толстокишечная непроходимость

Толстокишечная непроходимость Пищевые токсикоинфекции

Пищевые токсикоинфекции Болезни, вызываемые нарушением регуляции экспрессии генов

Болезни, вызываемые нарушением регуляции экспрессии генов Противоэпидемические мероприятия

Противоэпидемические мероприятия Кости нижней конечности

Кости нижней конечности Депрессия. Современные методы диагностики и лечения

Депрессия. Современные методы диагностики и лечения Гериатриядағы лабораториялық диагносика

Гериатриядағы лабораториялық диагносика