Содержание

- 2. Прокатка процесс обжатия заготовки между вращающимися валками за счет сил трения. Комплект валков со станиной называется

- 3. Схема прокатки: а – продольная – заготовка втягивается в зазор между валками за счет сил трения

- 4. Оборудование для прокатки - прокатные станы Классификация прокатных станов: 1 - по назначению - по роду

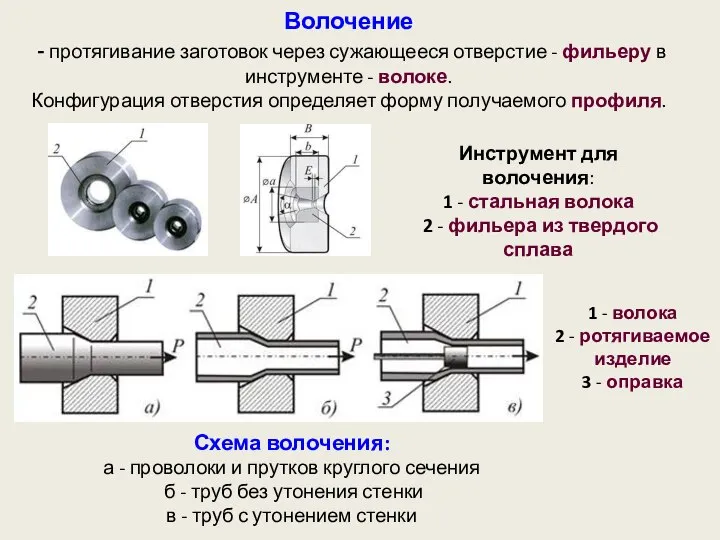

- 5. Волочение - протягивание заготовок через сужающееся отверстие - фильеру в инструменте - волоке. Конфигурация отверстия определяет

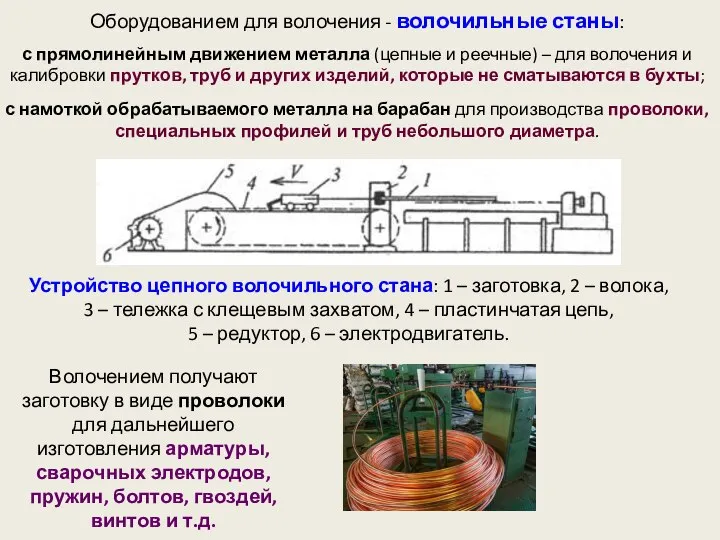

- 6. Оборудованием для волочения - волочильные станы: с прямолинейным движением металла (цепные и реечные) – для волочения

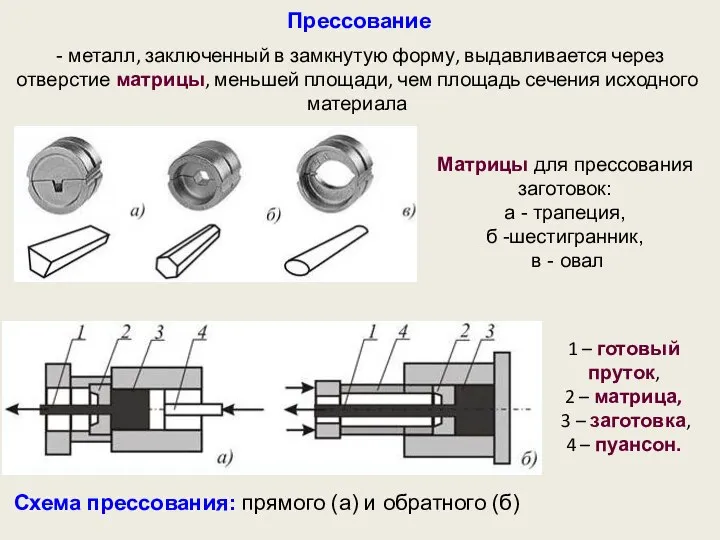

- 7. Прессование - металл, заключенный в замкнутую форму, выдавливается через отверстие матрицы, меньшей площади, чем площадь сечения

- 8. Прессованием получают различные профильные заготовки: - пруток, - трубы, - профиль сложного сечения сплошной и полый

- 9. Свободная ковка - деформирование нагретого металла осуществляется многократными ударами молота или однократным давлением пресса. При этом

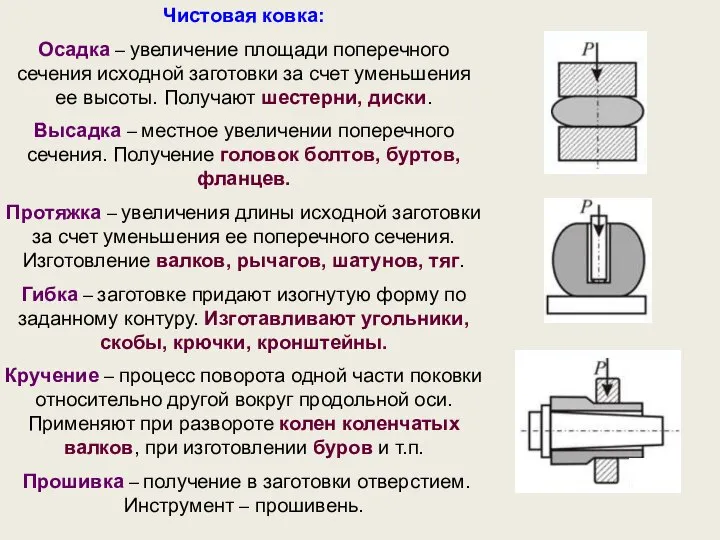

- 10. Чистовая ковка: Осадка – увеличение площади поперечного сечения исходной заготовки за счет уменьшения ее высоты. Получают

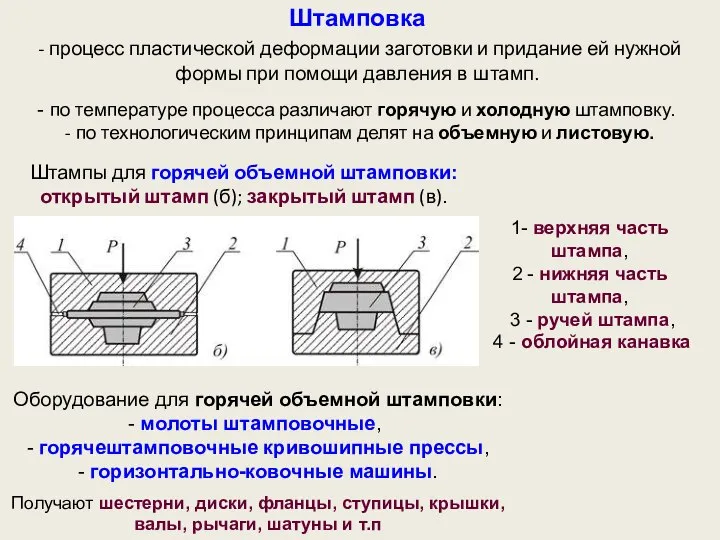

- 11. Штампы для горячей объемной штамповки: открытый штамп (б); закрытый штамп (в). Штамповка - процесс пластической деформации

- 12. Листовая штамповка - материал деформируется в холодном или подогретом состоянии. разделительные процессы - одну часть заготовки

- 13. https://www.youtube.com/watch?v=Epbf5btnVwo Оборудование для ротационной вытяжки - ротационно-давильная установка. Это токарный станок в шпиндель которого закрепляется оправка.

- 16. Скачать презентацию

Технология приготовления Таджикской Чакка

Технология приготовления Таджикской Чакка Центробежные насосы, современные конструкции центробежных насосов

Центробежные насосы, современные конструкции центробежных насосов Логистика распределения и сбыта

Логистика распределения и сбыта Экономика спрос предложение и равновесная цена

Экономика спрос предложение и равновесная цена Презентация на тему Класс Паукообразные

Презентация на тему Класс Паукообразные  Регистрация на портале Gosuslugi.ru

Регистрация на портале Gosuslugi.ru «Донорство в Озинском районе»

«Донорство в Озинском районе» Автоматизация общего анализа кровиГематологические анализаторы Diatron (Австрия)

Автоматизация общего анализа кровиГематологические анализаторы Diatron (Австрия) УЛЬТРАЗВУКОВАЯ ИДЕНТИФИКАЦИЯ

УЛЬТРАЗВУКОВАЯ ИДЕНТИФИКАЦИЯ Концепция институционализма

Концепция институционализма КУЛЬТУРА РОССИИ В XVI в Выполнила Тарасова Е.В.

КУЛЬТУРА РОССИИ В XVI в Выполнила Тарасова Е.В. Старинные меры длины и веса

Старинные меры длины и веса Khimicheskoe_oruzhie_xA_Vidy_posledstvia_deystvie_na_cheloveka

Khimicheskoe_oruzhie_xA_Vidy_posledstvia_deystvie_na_cheloveka Оформление и защита проекта

Оформление и защита проекта Чистоговорки на уроках литературного чтения

Чистоговорки на уроках литературного чтения Схемы

Схемы Тема урока

Тема урока Суицид. О мерах профилактики среди детей и подростков

Суицид. О мерах профилактики среди детей и подростков Презентация "Орфей и Эвридика" - скачать презентации по МХК

Презентация "Орфей и Эвридика" - скачать презентации по МХК Девиантное поведение школьников как фактор социальной опасности и его профилактика

Девиантное поведение школьников как фактор социальной опасности и его профилактика Композиционное, стилевое и цветовое единство в изделиях народных промыслов. Искусство Гжели

Композиционное, стилевое и цветовое единство в изделиях народных промыслов. Искусство Гжели Безопасностьобразовательного учреждения

Безопасностьобразовательного учреждения Вопросы взаимодействия учреждений здравоохранения и Регионального отделения Фонда социального страхования Российской Федерац

Вопросы взаимодействия учреждений здравоохранения и Регионального отделения Фонда социального страхования Российской Федерац Росстат

Росстат Преемственность в подходах к реализации основных образовательных программ ДОУ и НОО. Требования к результатам освоения ООП НОО в

Преемственность в подходах к реализации основных образовательных программ ДОУ и НОО. Требования к результатам освоения ООП НОО в  Лестница. Элементы лестницы

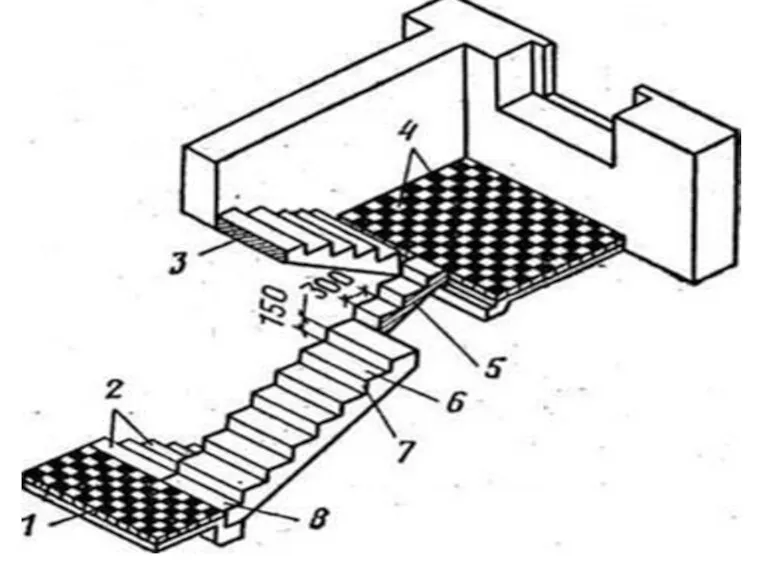

Лестница. Элементы лестницы МОУ ДОД «Детско-юношеский центр»

МОУ ДОД «Детско-юношеский центр» Планирование и проектирование организации

Планирование и проектирование организации