Содержание

- 2. Преимущества Антикоррозийная обработка ФТОРТИТАНОМ Повышенная теплоотдача – 207 В Запас прочности свыше - 48 Атм Секции

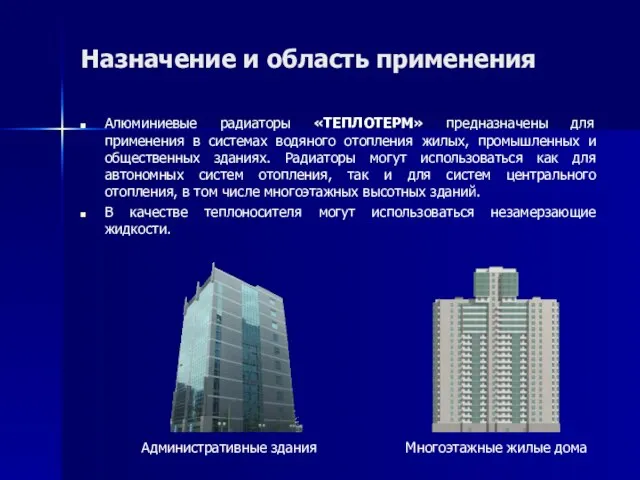

- 3. Назначение и область применения Алюминиевые радиаторы «ТЕПЛОТЕРМ» предназначены для применения в системах водяного отопления жилых, промышленных

- 4. Поселки средней этажности Коттеджи, загородные дома Торговые и развлекательные комплексы Мойки, станции автосервиса, АЗС Складские комплексы

- 5. Внешний вид радиатора «ТЕПЛОТЕРМ» Лицевая сторона Задняя сторона Боковая сторона

- 6. Технические характеристики Условия эксплуатации ✔ рабочее давление: 1,6 МПа (16 бар) ✔ испытательное давление: 2,4 МПа

- 7. Конструкция Алюминиевые секционные радиаторы «ТЕПЛОТЕРМ» разработаны специально для работы в российских условиях, с учетом гидроударов в

- 8. Современный дизайн радиаторов «ТЕПЛОТЕРМ» позволяет вписать их в любой интерьер, украсить комнату, кухню, прихожую или гостиную.

- 9. Технология изготовления Процесс изготовления алюминиевых радиаторов «ТЕПЛОТЕРМ» подразделяется на следующие этапы: Изготовление отливки радиатора методом литья

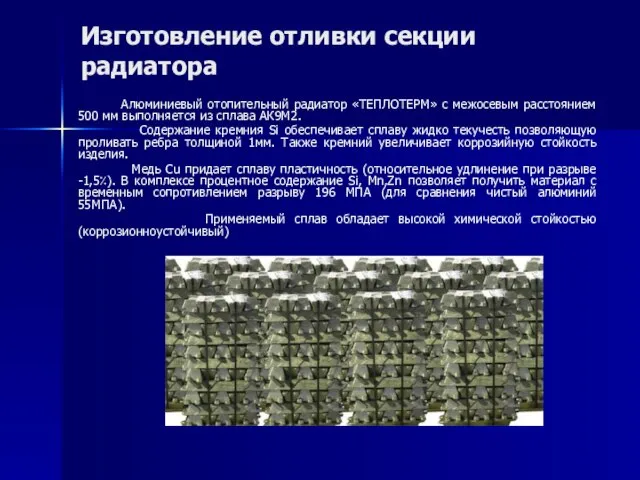

- 10. Изготовление отливки секции радиатора Алюминиевый отопительный радиатор «ТЕПЛОТЕРМ» с межосевым расстоянием 500 мм выполняется из сплава

- 11. Изготовление отливки секции радиатора Данный сплав выплавляется в газовой плавильной печи «Striko» немецкого производства и разливается

- 12. Изготовление отливки секции радиатора По окончании кристаллизации отливки пресс форма раскрывается, срабатывают автоматические выталкиватели. Робот манипулятор

- 13. Мех. обработка радиаторов «ТЕПЛОТЕРМ» Зачистка секций производится на шлифовальных ленточных станках по лицевой, задней и верхней

- 14. Шлифовальные станки Резьбонарезной станок

- 15. Покраска радиаторов «ТЕПЛОТЕРМ» Производится на электростатической порошковой покрасочной линии. Окраска секций будет производиться в два этапа.

- 16. Покраска радиаторов «ТЕПЛОТЕРМ» В начальной стадии процесса окрашивания производится предварительная подготовка поверхности. Это самый трудоемкий и

- 17. Покраска радиаторов «ТЕПЛОТЕРМ» На первом этапе происходит обезжиривание и очистка обрабатываемой поверхности химическим путём. Она осуществляется

- 18. Покраска радиаторов «ТЕПЛОТЕРМ» После того как секции покидают участок предварительной подготовки, они ополаскиваются и высушиваются. Сушка

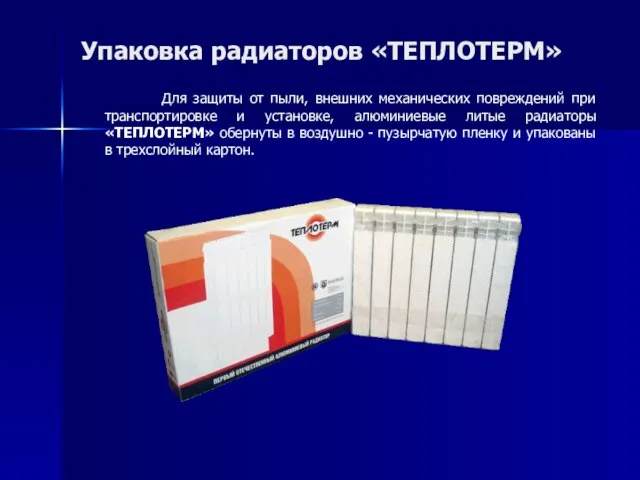

- 19. Упаковка радиаторов «ТЕПЛОТЕРМ» Для защиты от пыли, внешних механических повреждений при транспортировке и установке, алюминиевые литые

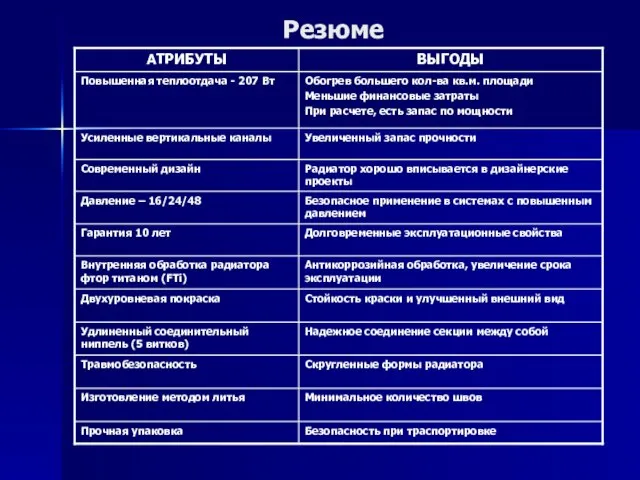

- 20. Резюме

- 22. Скачать презентацию

Презентация на тему Презентация Венгрия

Презентация на тему Презентация Венгрия Материалы к круглому столу на тему:«О возможных схемах и механизмах финансирования управляющих компаний (организаций), профессио

Материалы к круглому столу на тему:«О возможных схемах и механизмах финансирования управляющих компаний (организаций), профессио Описание пищевой (легкой) промышленности России

Описание пищевой (легкой) промышленности России Законы арифметических действий

Законы арифметических действий Анализ особенностей трансляционных рисков в промышленности

Анализ особенностей трансляционных рисков в промышленности Проблема бытия в философии Нового времени

Проблема бытия в философии Нового времени Презентация Нутрициология

Презентация Нутрициология Барокко как стиль в искусстве

Барокко как стиль в искусстве Приемы видеомонтажа. Восьмерка

Приемы видеомонтажа. Восьмерка Водоросли

Водоросли Сталинград перед войной Сталинградская битва 23 августа 1942 года – 2 февраля 1943 года.

Сталинград перед войной Сталинградская битва 23 августа 1942 года – 2 февраля 1943 года. Обзор продукции Valtec

Обзор продукции Valtec Презентация по географии на тему:«Санкт-Петербург»

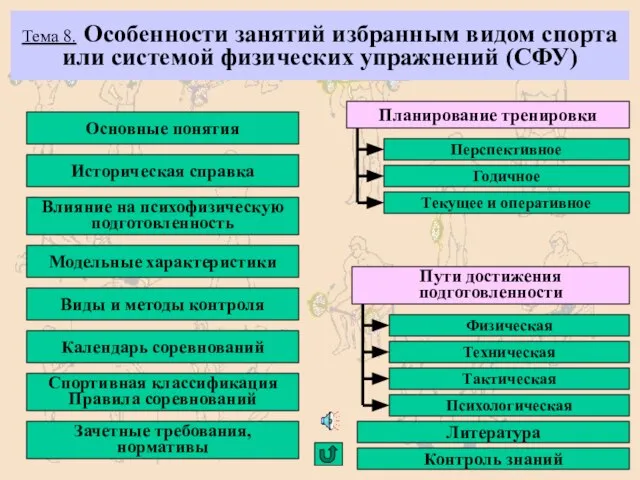

Презентация по географии на тему:«Санкт-Петербург» Особенности занятий избранным видом спорта

Особенности занятий избранным видом спорта «Основам информационных технологий»

«Основам информационных технологий» икона Николая Чудотворца

икона Николая Чудотворца История о том как Землю изгнали из центра Вселенной

История о том как Землю изгнали из центра Вселенной Old PostcardsСтарые почтовые открытки Музыка

Old PostcardsСтарые почтовые открытки Музыка Жужжалочка. Дидактическая игра для автоматизации звука Ж в словах

Жужжалочка. Дидактическая игра для автоматизации звука Ж в словах Дипломная работа. Виды диспетчерской документации, этапы обработки, документооборот диспетчера на автотранспортного предприятия

Дипломная работа. Виды диспетчерской документации, этапы обработки, документооборот диспетчера на автотранспортного предприятия «Система мониторинга освоения детьми планируемых результатов освоения Программы».

«Система мониторинга освоения детьми планируемых результатов освоения Программы». Об итогах социально – экономического развития Никифоровского сельского поселения Чусовского муниципального района Пермского кр

Об итогах социально – экономического развития Никифоровского сельского поселения Чусовского муниципального района Пермского кр Презентация на тему Паразиты человека

Презентация на тему Паразиты человека  Маска для искусственного сна

Маска для искусственного сна Работа с концептами как одна из форм реализации лингвокультурологического подхода

Работа с концептами как одна из форм реализации лингвокультурологического подхода Инкотермс 2010 Подготовили Столбова А.А.Т-086 Тихомирова Л.В.Т-083

Инкотермс 2010 Подготовили Столбова А.А.Т-086 Тихомирова Л.В.Т-083 Презентация на тему Динамика Масса и импульс тела Силы

Презентация на тему Динамика Масса и импульс тела Силы

Урок по повести Н. В. Гоголя «Портрет»

Урок по повести Н. В. Гоголя «Портрет»