Содержание

- 2. Аддитивные технологии являются способом изготовления изделий различной формы по данным компьютерной модели путем послойного добавления материала

- 3. Один из методов воздействия сфероидизации порошков – термическое воздействие потока плазмы. Температура в струе плазмы достигает

- 4. Принцип работы: Высокочастотная плазма представляет собой ионизированный газ (например, аргон), нагретый до высокой температуры в переменном

- 6. Скачать презентацию

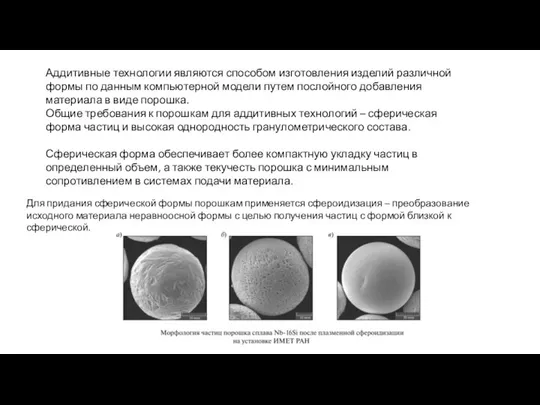

Слайд 2Аддитивные технологии являются способом изготовления изделий различной формы по данным компьютерной модели

Аддитивные технологии являются способом изготовления изделий различной формы по данным компьютерной модели

Общие требования к порошкам для аддитивных технологий – сферическая форма частиц и высокая однородность гранулометрического состава.

Сферическая форма обеспечивает более компактную укладку частиц в определенный объем, а также текучесть порошка с минимальным сопротивлением в системах подачи материала.

Для придания сферической формы порошкам применяется сфероидизация – преобразование исходного материала неравноосной формы с целью получения частиц с формой близкой к сферической.

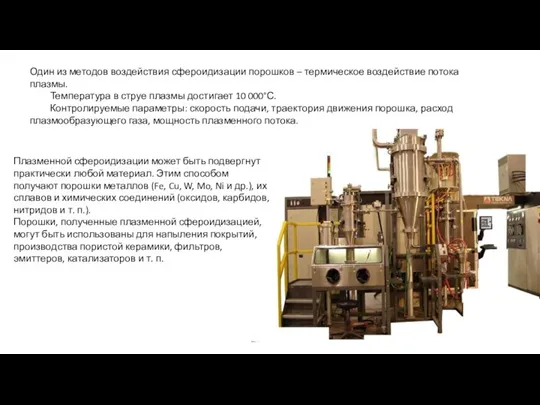

Слайд 3Один из методов воздействия сфероидизации порошков – термическое воздействие потока плазмы.

Температура в

Один из методов воздействия сфероидизации порошков – термическое воздействие потока плазмы.

Температура в

Контролируемые параметры: скорость подачи, траектория движения порошка, расход плазмообразующего газа, мощность плазменного потока.

Плазменной сфероидизации может быть подвергнут практически любой материал. Этим способом получают порошки металлов (Fe, Cu, W, Mo, Ni и др.), их сплавов и химических соединений (оксидов, карбидов, нитридов и т. п.).

Порошки, полученные плазменной сфероидизацией, могут быть использованы для напыления покрытий, производства пористой керамики, фильтров, эмиттеров, катализаторов и т. п.

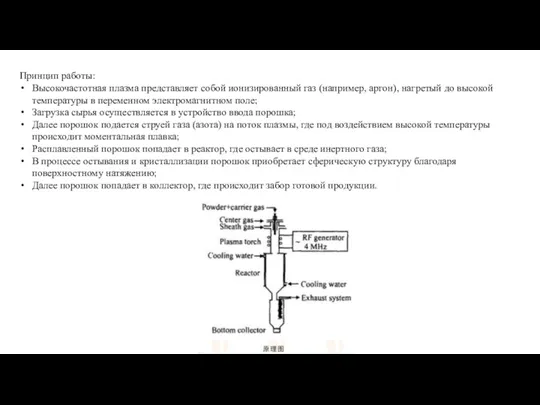

Слайд 4Принцип работы:

Высокочастотная плазма представляет собой ионизированный газ (например, аргон), нагретый до высокой

Принцип работы:

Высокочастотная плазма представляет собой ионизированный газ (например, аргон), нагретый до высокой

Загрузка сырья осуществляется в устройство ввода порошка;

Далее порошок подается струей газа (азота) на поток плазмы, где под воздействием высокой температуры происходит моментальная плавка;

Расплавленный порошок попадает в реактор, где остывает в среде инертного газа;

В процессе остывания и кристаллизации порошок приобретает сферическую структуру благодаря поверхностному натяжению;

Далее порошок попадает в коллектор, где происходит забор готовой продукции.

Магазин спортивной одежды и спортинвентаря для фабрики предпринимательства

Магазин спортивной одежды и спортинвентаря для фабрики предпринимательства Риск в производственном менеджменте

Риск в производственном менеджменте Мировые культуры и межкультурные коммуникации. Лекция 7

Мировые культуры и межкультурные коммуникации. Лекция 7 Нарушения углеводного обмена

Нарушения углеводного обмена Лекция_6 ЭТД ФТД.ppt

Лекция_6 ЭТД ФТД.ppt Особенности русской живописи XIX века

Особенности русской живописи XIX века Национальные костюмы народов России

Национальные костюмы народов России Тест по психологии

Тест по психологии Общество и культура

Общество и культура Презентация на тему Автограф

Презентация на тему Автограф Peter Paul Rubens (1577 -1640)

Peter Paul Rubens (1577 -1640) Русские народные праздники

Русские народные праздники Жизнь и творчество И.С.Тургенева 1818 -1883

Жизнь и творчество И.С.Тургенева 1818 -1883 курсач

курсач Угадай-ка по картинам. Для 5-7 классов

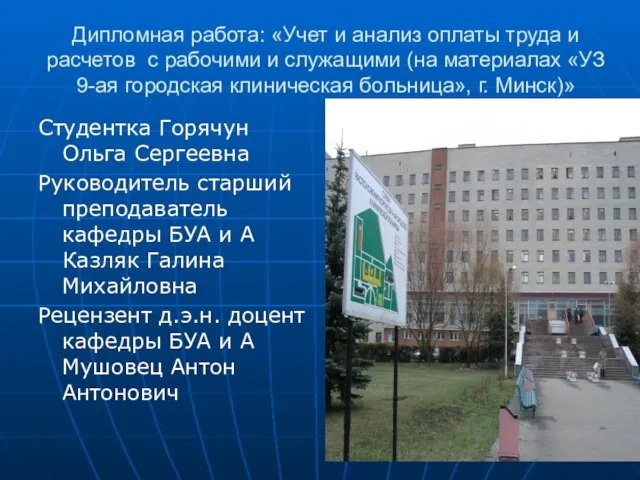

Угадай-ка по картинам. Для 5-7 классов Дипломная работа: «Учет и анализ оплаты труда и расчетов с рабочими и служащими (на материалах «УЗ 9-ая городская клиническая больн

Дипломная работа: «Учет и анализ оплаты труда и расчетов с рабочими и служащими (на материалах «УЗ 9-ая городская клиническая больн День отца

День отца Creetings nohg

Creetings nohg Презентация на тему Мир дельфинов

Презентация на тему Мир дельфинов Презентация на тему Развивающее обучение что это такое

Презентация на тему Развивающее обучение что это такое  Конструктивные схемы каркасных гражданских зданий. Область применения

Конструктивные схемы каркасных гражданских зданий. Область применения «Наши таланты».

«Наши таланты». Аудитория Интернета

Аудитория Интернета Электроустановки и электрические сети

Электроустановки и электрические сети 1

1 Круглый стол д.э.н., проф. Кузнецовой О.Д.

Круглый стол д.э.н., проф. Кузнецовой О.Д. Razvitie_ponyatia_o_chisle_Tselye_i_ratsionalnye_chisla_Deystvitelnye_chisla

Razvitie_ponyatia_o_chisle_Tselye_i_ratsionalnye_chisla_Deystvitelnye_chisla 1

1