Слайд 2Поток создания ценности (value stream, псц)

– это последовательность всех операций, которые осуществляются

с продуктом от начала проектирования и оформления концепции до доставки к клиенту

Слайд 3Управление потоком создания ценности (VSM – Value Stream Management)

- это планирование и

преобразование процессов с целью минимизации использования имеющихся ресурсов, таких, как материальные ресурсы, время и трудозатраты

Слайд 4программа реализации VSM

1 шаг. постановка целей;

2 шаг. выбор области применения;

3 шаг. обучение

персонала;

4-6 шаг. картирование процесса «как есть и как оно должно быть;

7-8 шаг. создание и внедрение планов по методологии Кайдзен

Слайд 5Все действия, которые составляют поток создания ценности, делятся на три категории:

1) действия,

создающие ценность, как, например, выполнение и изготовление деталей, выполнение сборочных работ и испытаний;

2) действия, не создающие ценность, но неизбежные в силу ряда причин, например, такие как проверка качества изготовления или сборки(муда первого рода);

3) действия, не создающие ценность, которые можно немедленно исключить из процесса (муда второго рода).

Слайд 6Составление карты потока создания ценности (этапы)

1) Построение схемы процесса.

2) Детальное описание

процесса.

3) Разработка карты текущего состояния потока создания ценности процесса.

4) Разработка контрольных листков, помогающих выявить причины потерь на каждом этапе процесса.

5) Сбор статистических сведений о времени создания ценности и времени потерь, а так же любой другой информации, свидетельствующей о наличии потерь, при помощи разработанных контрольных листков.

6) Анализ причин потерь и устранение процедур, не создающих ценность готового изделия.

Слайд 7Составление карты потока создания ценности (этапы)

7) Построение карты будущего состояния потока создания

ценности (без потерь).

8) Разработка плана внедрения потока создания ценности.

9) Реализация плана внедрения потока создания ценности.

10) Стандартизация новых рабочих процедур и использование их в других аналогичных процессах.

11) Совершенствование движения потока создания ценности.

Слайд 9Рекомендации по составлению схем

Всегда следует собирать данные о текущем состоянии, лично проходя

по фактическим потокам материалов и информации.

Следует начинать с быстрого прохождения по всему потоку стоимости «от двери к двери» для того, чтобы получить представление о потоке и последовательности процессов. После быстрого прохождения следует вернуться и собрать данные для каждого процесса.

Следует начинать с этапа отгрузки и предшествующих операций работ, а не начинать со склада поступления сырья и прохождения последующих операций. Этот способ позволяет начинать составление схемы процессов, которые наиболее связаны непосредственно с заказчиком, что должно задавать тон для других процессов в дальнейших предшествующих операциях.

Следует приносить собственный секундомер и не полагаться на стандартные периоды времени или данные, которые получены от других лиц, а не лично.).

Составить весь поток стоимости самостоятельно, несмотря на участие нескольких других человек. Понимание всего потока – вот что представляет из себя составление схемы потока стоимости..

Всегда следует рисовать схему от руки карандашом. Следует начинать с чернового наброска прямо на производственном участке при проведении анализа текущего состояния и затем позднее подчистить его – снова от руки и карандашом. Не следует поддаваться искушению использовать для этого компьютер.

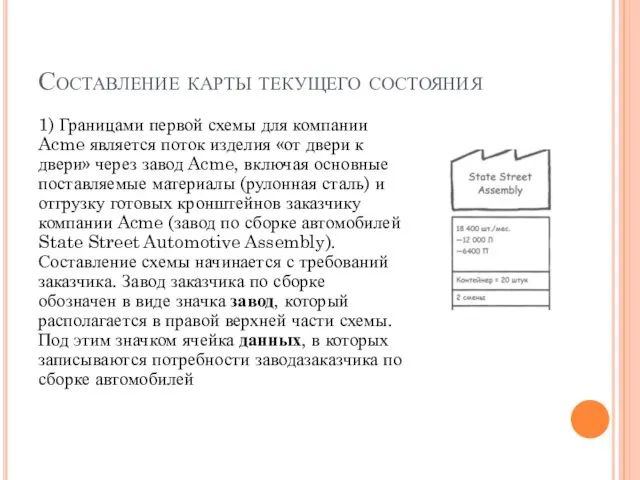

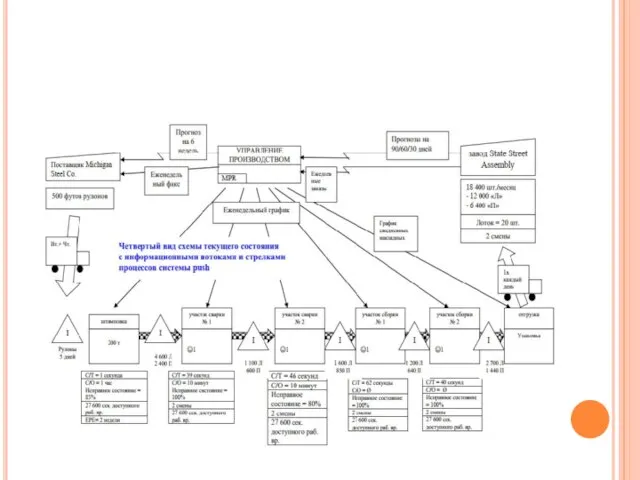

Слайд 10Составление карты текущего состояния

1) Границами первой схемы для компании Acme является поток

изделия «от двери к двери» через завод Acme, включая основные поставляемые материалы (рулонная сталь) и отгрузку готовых кронштейнов заказчику компании Acme (завод по сборке автомобилей State Street Automotive Assembly). Составление схемы начинается с требований заказчика. Завод заказчика по сборке обозначен в виде значка завод, который располагается в правой верхней части схемы. Под этим значком ячейка данных, в которых записываются потребности заводазаказчика по сборке автомобилей

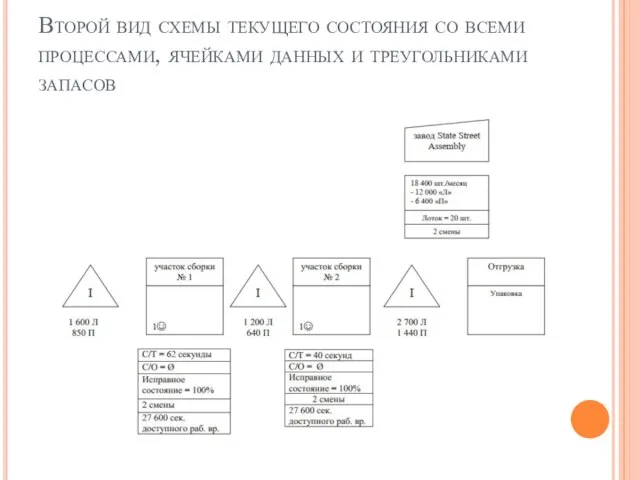

Слайд 11Завод State Street Assembly

Работает в две смены.

Использует 18 400 кронштейнов поворотного

кулака

в месяц и требует ежедневных отгрузок.

Каждый месяц требуется 12 000 кронштейнов для «левостороннего управления» и 6 400

кронштейнов для «правостороннего управления».

Требует упаковку в виде возвратной тары, пригодной для пакетирования в лотках на поддонах, с размещением 20 кронштейнов на лотке до 10 лотков на поддоне.

В заказе требуется несколько лотков, поэтому «размер упаковки» составляет один лоток с 20 деталями. Все кронштейны на каждом поддоне должны быть для левостороннего или правостороннего управления.

Слайд 12Составление карты текущего состояния

2) Разработка основных производственных процессов.

для отображения процессов используется ячейка

процессов;

ячейка процессов указывает на процесс, в который входит поток материалов;

ячейка процессов останавливается там, где процессы прерываются, и поток материалов

останавливается;

Слайд 13Составление карты текущего состояния

Поток материалов располагается слева на право в нижней половине

схемы в порядке технологических операций.

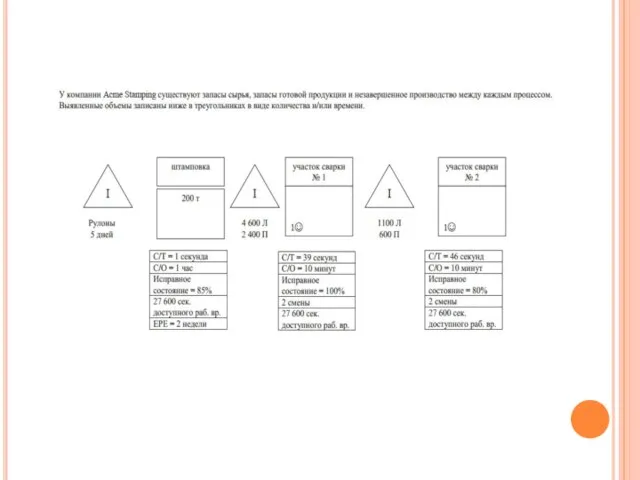

Для компании Acme выделяют шесть процессов в потоке материалов для кронштейнов поворотного кулака, которые выполняются в следующем порядке: штамповка; сварка №1, сварка №2, сборка №1, сборка №2 и отгрузка

Слайд 14Составление карты текущего состояния

Список типичных технологических данных:

С/Т – время цикла;

С/О - время

переналадки;

исправное состояние (требуемая продолжительность работы машины в исправном состоянии);

ЕРЕ – размер производственной партии;

количество операторов;

количество вариантов изделия;

размер упаковки;

рабочее время (минус перерывы);

процент брака.

Слайд 15Составление карты текущего состояния

время цикла - время, которое истекает между выхождением одной

детали из процесса до следующей детали, которая выходит из процесса, в

секундах;

время переналадки для переключения с производства одного типа изделия на другой (в этом случае переключение на производство кронштейнов для левостороннего и правостороннего управления);

количество персонала, которое необходимо для

выполнения процесса (которое можно указать с использованием значка оператора, как это показано);

доступное рабочее время на одну смену для этого процесса (в секундах, минус перерыв, собрание и время на уборку участка);

данные о продолжительности работы машины в исправном состоянии.

Слайд 16Составление карты текущего состояния

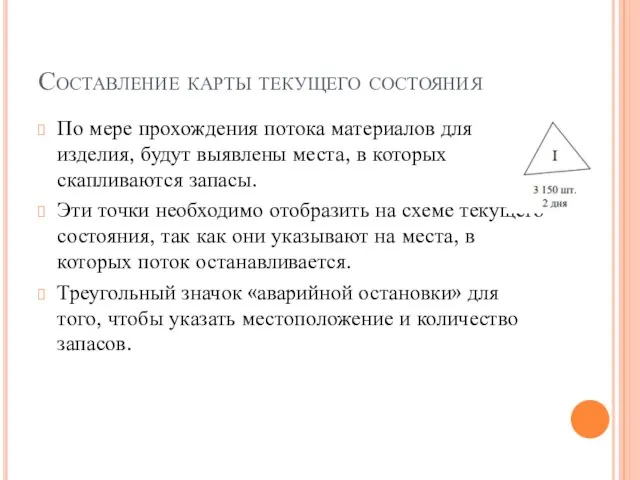

По мере прохождения потока материалов для изделия, будут выявлены

места, в которых скапливаются запасы.

Эти точки необходимо отобразить на схеме текущего состояния, так как они указывают на места, в которых поток останавливается.

Треугольный значок «аварийной остановки» для того, чтобы указать местоположение и количество запасов.

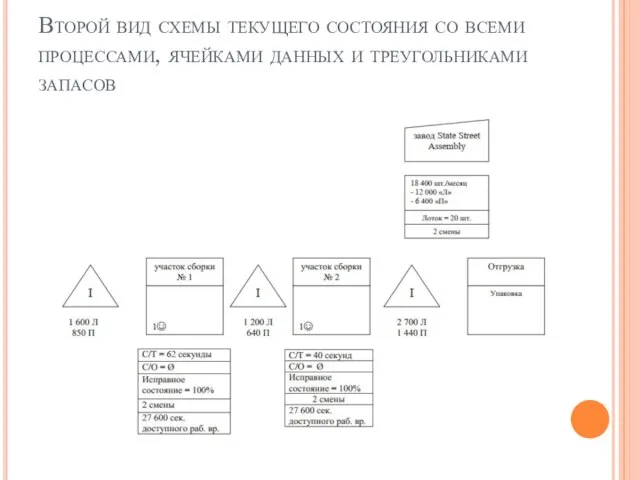

Слайд 18Второй вид схемы текущего состояния со всеми процессами, ячейками данных и треугольниками

запасов

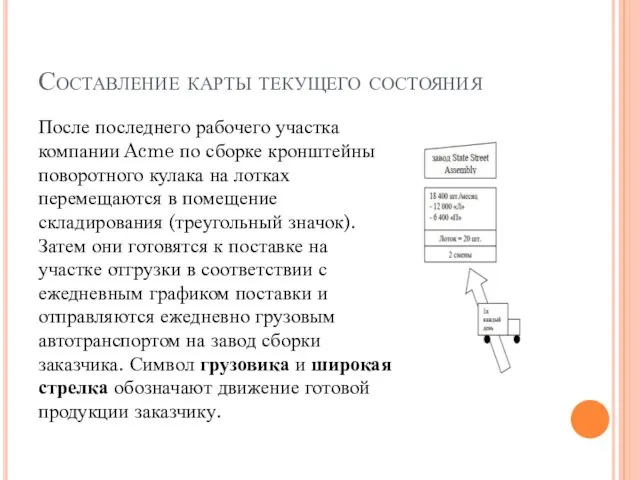

Слайд 19Составление карты текущего состояния

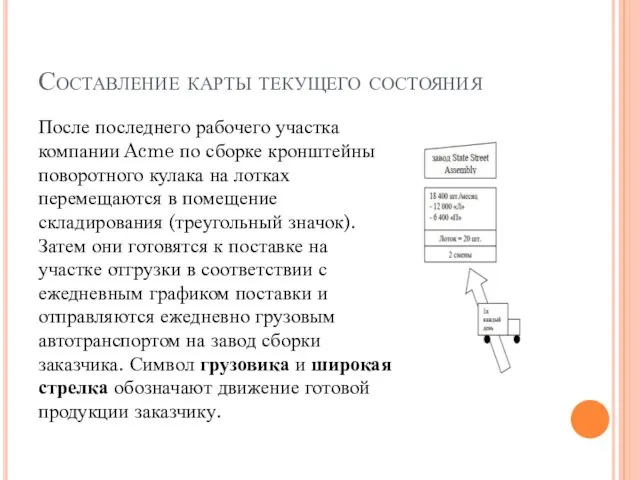

После последнего рабочего участка компании Acme по сборке кронштейны

поворотного кулака на лотках перемещаются в помещение складирования (треугольный значок). Затем они готовятся к поставке на участке отгрузки в соответствии с ежедневным графиком поставки и отправляются ежедневно грузовым автотранспортом на завод сборки заказчика. Символ грузовика и широкая стрелка обозначают движение готовой продукции заказчику.

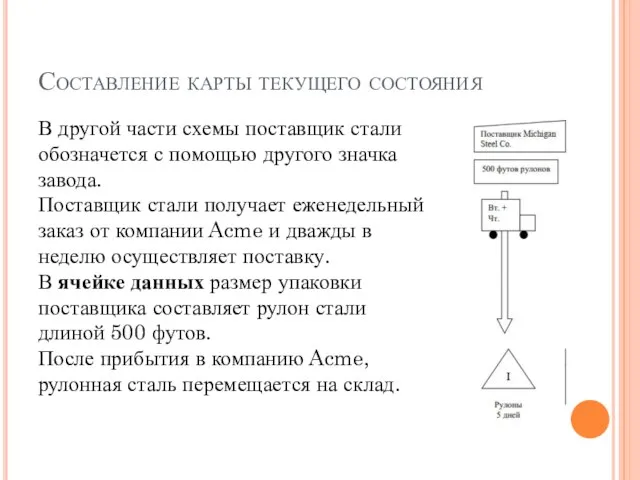

Слайд 20Составление карты текущего состояния

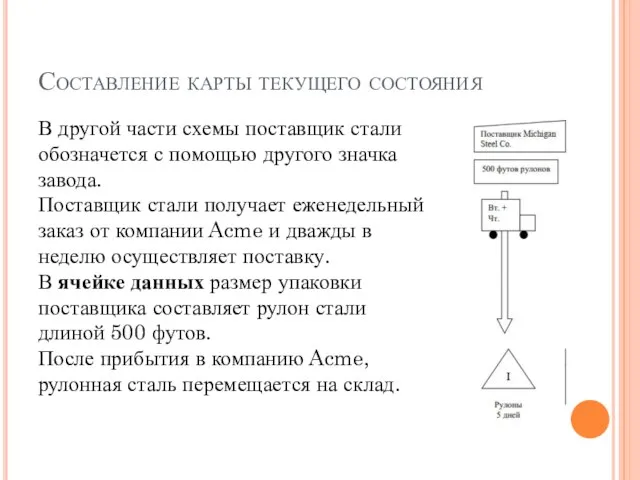

В другой части схемы поставщик стали обозначется с помощью

другого значка завода.

Поставщик стали получает еженедельный заказ от компании Acme и дважды в неделю осуществляет поставку.

В ячейке данных размер упаковки поставщика составляет рулон стали длиной 500 футов.

После прибытия в компанию Acme, рулонная сталь перемещается на склад.

Слайд 21Составление карты текущего состояния

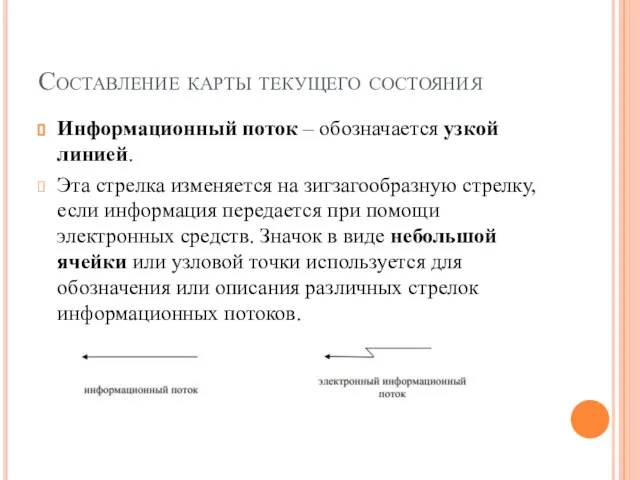

Информационный поток – обозначается узкой линией.

Эта стрелка изменяется

на зигзагообразную стрелку, если информация передается при помощи электронных средств. Значок в виде небольшой ячейки или узловой точки используется для обозначения или описания различных стрелок информационных потоков.

Слайд 22Составление карты текущего состояния

Подразделение по управлению производством компании Acme отображается с ячейкой

процессов, включая примечание о том, что компания Acme использует автоматизированную информационную систему планирования потребностей в материалах (MPR) для

составления графика деятельности производственных цехов.

Подразделение по управлению производством компании Acme выполняет сбор данных от заказчиков и производственных подразделений, объединяет и обрабатывает их и направляет определенные инструкции о том, что и когда следует производить в каждом производственном процессе.

Также подразделение по управлению процессом направляет ежедневные

графики поставки в отдел отгрузки.

Слайд 23Составление карты текущего состояния

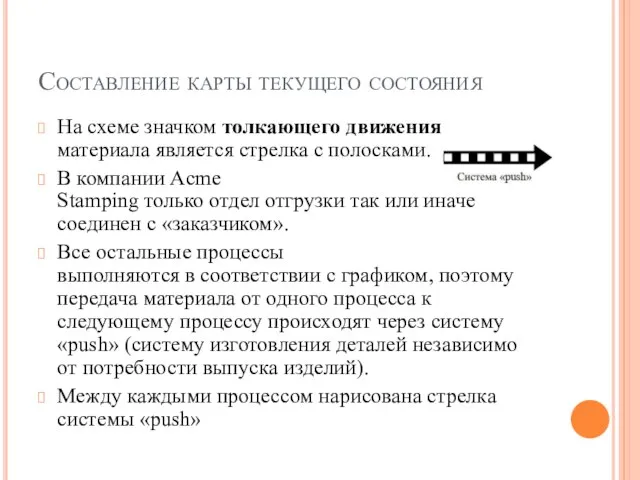

На схеме значком толкающего движения материала является стрелка с

полосками.

В компании Acme

Stamping только отдел отгрузки так или иначе соединен с «заказчиком».

Все остальные процессы

выполняются в соответствии с графиком, поэтому передача материала от одного процесса к следующему процессу происходят через систему «push» (систему изготовления деталей независимо от потребности выпуска изделий).

Между каждыми процессом нарисована стрелка системы «push»

Слайд 25Составление карты текущего состояния

Время выполнения заказа (в днях) для каждого треугольника с

указанием запасов рассчитывается следующим образом: количество запасов разделить на ежедневные потребности заказчика.

Прибавив значения времени выполнения заказа в каждый процесс и в каждый треугольник с запасами в потоке материалов, можно получить хорошее расчетное значение общей длительности производственного цикла. Для компании Acme Stamping это число составляет 23,6 дней.

Теперь необходимо добавить только значения времени процессов, добавляющих стоимость, или продолжительности обработки для каждого процесса в потоке стоимости.

Для компании Acme Stamping общая продолжительность обработки, которое требуется для производства одной детали, составляет только 188 секунд, в то время как для прохождения этой детали через все операции на предприятии необходимо 23,6 дней.

Составное именное сказуемое (8 класс)

Составное именное сказуемое (8 класс) Северный Казахстан

Северный Казахстан Трудовое законодательство. Викторина

Трудовое законодательство. Викторина Оценка стоимости избирательной кампании по выборам в Госдуму в одномандатном округе

Оценка стоимости избирательной кампании по выборам в Госдуму в одномандатном округе Драматический театр в пореформенное время:традиции и новации

Драматический театр в пореформенное время:традиции и новации UNIVERSITY OF NICOSIA DEPARTMENT OF OIL AND GAS

UNIVERSITY OF NICOSIA DEPARTMENT OF OIL AND GAS Весенний лед – источник повышенной опасности

Весенний лед – источник повышенной опасности Основные функции ведения личного дела

Основные функции ведения личного дела «Счастливый случай»

«Счастливый случай» Дизайн ПК и его периферийных устройств

Дизайн ПК и его периферийных устройств Океан Лексики

Океан Лексики Японский сад

Японский сад ВОДА - КАПЛЯ ЖИЗНИ ДЛЯ РАСТЕНИЙ

ВОДА - КАПЛЯ ЖИЗНИ ДЛЯ РАСТЕНИЙ Методика организации и проведения сетевых образовательных проектов

Методика организации и проведения сетевых образовательных проектов ПРАВИЛА СТРЕЛЬБЫ ИЗ СТРЕЛКОВОГО ОРУЖИЯ И ГРАНАТОМЕТАНИЯ

ПРАВИЛА СТРЕЛЬБЫ ИЗ СТРЕЛКОВОГО ОРУЖИЯ И ГРАНАТОМЕТАНИЯ Теоретическая информатика

Теоретическая информатика 20141110_prezentatsiya4

20141110_prezentatsiya4 Ты рожден человеком,но Человеком надо статьВ.А. Сухомлинский

Ты рожден человеком,но Человеком надо статьВ.А. Сухомлинский Лабиринт. Задача прохождения лабиринта.

Лабиринт. Задача прохождения лабиринта. Опыт внедрения в образовательную практику модели индивидуального прогресса и управление по результатам мониторинга.

Опыт внедрения в образовательную практику модели индивидуального прогресса и управление по результатам мониторинга. Древесина

Древесина Упражнения для мышц кисти и предплечья

Упражнения для мышц кисти и предплечья Highter education in britain

Highter education in britain Пути минимизации НДС

Пути минимизации НДС Презентация «Конус» Автор: ученица 11 «Б» класса Поротова Юля.

Презентация «Конус» Автор: ученица 11 «Б» класса Поротова Юля. Историко-географический проект Тропа памяти

Историко-географический проект Тропа памяти По страницам Красной книги

По страницам Красной книги ПРАВИЛА ДЛЯ ПЕШЕХОДОВ: В городе передвигаться только по тротуарам и пешеходным дорожкам За городом, где нет тротуаров двигаться н

ПРАВИЛА ДЛЯ ПЕШЕХОДОВ: В городе передвигаться только по тротуарам и пешеходным дорожкам За городом, где нет тротуаров двигаться н