Содержание

- 2. Основной материал – сталь Выбор определяется условиями работы: давление, температура, механическая нагрузка, коррозионные процессы, свойства среды

- 3. Стали в энергомашиностроении - углеродистые и легированные стали Углеродистые – двухкомпонентные (железо и углерод) Легированные стали

- 4. Аустенитные стали обладают наилучшими свойствами (высокие жаростойкость, жаропрочность, пластичность, технологичность). Трубки поверхности теплообмена ПГВ-1000 из нержавеющей

- 5. Углеродистые стали обычного качества обозначают ст.2, ст.3 и т.д., что соответствует определенным мех. свойствам и хим.

- 6. даже тысячная доля процента некоторых элементов заметно сказывается на свойствах стали Постоянные примеси сталей, остающиеся после

- 8. Скачать презентацию

Слайд 2Основной материал – сталь

Выбор определяется условиями работы: давление, температура, механическая нагрузка, коррозионные

Основной материал – сталь

Выбор определяется условиями работы: давление, температура, механическая нагрузка, коррозионные

процессы, свойства среды и т.д.

Требования к материалам:

высокие механические свойства при заданном режиме работы (прочность, пластичность, циклическая прочность)

высокая коррозионная и эрозионная устойчивость

высокий к-т теплопроводности и малый к-т термического расширения

высокая радиационная стойкость

высокая технологичность (обработка резанием, свариваемость)

низкая стоимость

Требования к материалам:

высокие механические свойства при заданном режиме работы (прочность, пластичность, циклическая прочность)

высокая коррозионная и эрозионная устойчивость

высокий к-т теплопроводности и малый к-т термического расширения

высокая радиационная стойкость

высокая технологичность (обработка резанием, свариваемость)

низкая стоимость

Выбор материала

Слайд 3Стали в энергомашиностроении - углеродистые и легированные стали

Углеродистые – двухкомпонентные (железо и

Стали в энергомашиностроении - углеродистые и легированные стали

Углеродистые – двухкомпонентные (железо и

углерод)

Легированные стали – трёх- и более компонентные (железо, углерод и легирующие элементы):

низколегированные - содержат до 2.5% легирующих элементов;

среднелегированные: - содержат до 10% легирующих добавок, но содержание каждой не должно превышать 5%;

высоколегированные: содержат более 5% любого из легирующих элементов либо более 10% всех легирующих добавок в сумме.

Нержавеющие стали относятся к высоколегированным (содержат не менее 12% хрома). Устойчивость против эл/хим. коррозии - более 17% хрома.

Нержавеющие стали делятся на классы:

мартенситные,

ферритные,

аустенитные,

а также смежные (аустенитно-ферритные и т.д.).

Легированные стали – трёх- и более компонентные (железо, углерод и легирующие элементы):

низколегированные - содержат до 2.5% легирующих элементов;

среднелегированные: - содержат до 10% легирующих добавок, но содержание каждой не должно превышать 5%;

высоколегированные: содержат более 5% любого из легирующих элементов либо более 10% всех легирующих добавок в сумме.

Нержавеющие стали относятся к высоколегированным (содержат не менее 12% хрома). Устойчивость против эл/хим. коррозии - более 17% хрома.

Нержавеющие стали делятся на классы:

мартенситные,

ферритные,

аустенитные,

а также смежные (аустенитно-ферритные и т.д.).

Классификация сталей

Слайд 4Аустенитные стали обладают наилучшими свойствами (высокие жаростойкость, жаропрочность, пластичность, технологичность). Трубки поверхности

Аустенитные стали обладают наилучшими свойствами (высокие жаростойкость, жаропрочность, пластичность, технологичность). Трубки поверхности

теплообмена ПГВ-1000 из нержавеющей стали аустенитного класса 08Х18Н10Т.

Аустенитные стали содержат 17-23% Cr, 8-30% Ni и 0,02-0,25% C

Аустенит - это твёрдый раствор углерода и легирующих элементов в γ-железе. Имеет гранецентрированную кубическую (ГЦК) структуру. Не магнитен. Устойчив при t > 723°С. При низких (комнатных) t переходит в перлит (смесь феррита и цементита).

Структура аустенита сохраняется при низких температурах при высоком содержании в стали легирующего элемента (никель или марганец) не менее 8%.

Стали с высоким содержанием Mn не нашли широкого применения в ПГ-строении.

В аустенитных сталях хром обеспечивает жаростойкость и коррозионную стойкость, никель стабилизирует аустенитную структуру и повышает жаропрочность, пластичность и технологичность. Причем своих свойств такие стали не меняют при нагревании и остывании.

Недостатками аустенитных сталей являются:

более низкий коэффициент теплопроводности по сравнению с углеродистыми сталями,

склонность к коррозионному растрескиванию в средах, содержащих хлориды, и в щелочных средах.

транскристаллитная коррозия под напряжением (корр. растрескивание под напряжением - КРН).

Аустенитные стали содержат 17-23% Cr, 8-30% Ni и 0,02-0,25% C

Аустенит - это твёрдый раствор углерода и легирующих элементов в γ-железе. Имеет гранецентрированную кубическую (ГЦК) структуру. Не магнитен. Устойчив при t > 723°С. При низких (комнатных) t переходит в перлит (смесь феррита и цементита).

Структура аустенита сохраняется при низких температурах при высоком содержании в стали легирующего элемента (никель или марганец) не менее 8%.

Стали с высоким содержанием Mn не нашли широкого применения в ПГ-строении.

В аустенитных сталях хром обеспечивает жаростойкость и коррозионную стойкость, никель стабилизирует аустенитную структуру и повышает жаропрочность, пластичность и технологичность. Причем своих свойств такие стали не меняют при нагревании и остывании.

Недостатками аустенитных сталей являются:

более низкий коэффициент теплопроводности по сравнению с углеродистыми сталями,

склонность к коррозионному растрескиванию в средах, содержащих хлориды, и в щелочных средах.

транскристаллитная коррозия под напряжением (корр. растрескивание под напряжением - КРН).

Аустенитные стали

Слайд 5Углеродистые стали обычного качества обозначают ст.2, ст.3 и т.д., что соответствует определенным

Углеродистые стали обычного качества обозначают ст.2, ст.3 и т.д., что соответствует определенным

мех. свойствам и хим. составу.

Высококачественные углеродистые трубные стали обозначают двумя цифрами (например: 10 и 20), что отражает среднее содержание углерода в них в сотых долях процента: например, сталь 20 содержит 0.17-0.25% углерода. Листовые стали аналогичного состава имеют букву К после цифры, например, сталь 15К.

Легированные стали обозначают буквами и цифрами, причём буквы соответствуют определённым элементам, а цифры за буквами - среднее содержание этих элементов, превышающих 1%. Если <1% - цифра не ставится, если 1-2% - после буквы ставят цифру 1.

Первые две цифры - среднее содержание углерода в сотых долях %

Х – хром, Н – никель, Т – титан, С – кремний, Р – бор, М – молибден, Г- марганец, К – кобальт, Д – медь, Б – ниобий, Ц – цирконий, Ф – ванадий, Ю – алюминий, П – фосфор, В – вольфрам

Примеры:

08Х18Н10Т: углерод<0.08%; Cr=17-19%; Ni=8-11%; Ti=0.7%.

12Х1МФ: С=0.10-0.15%, Cr=0.9-1.2%, Мо=0.25-0.35%, V=0.15-0.3%

10ГН2МФА: С=0.08-0.12%; Mn=0.8-1.1%; Ni=1,8-2,3%; Mo=0.4-0.7%; V=0.03-0.07%; (Cr<0.3%; Si=0.17-0.37%). А - высококачественная

Лучше смотреть справочник

Высококачественные углеродистые трубные стали обозначают двумя цифрами (например: 10 и 20), что отражает среднее содержание углерода в них в сотых долях процента: например, сталь 20 содержит 0.17-0.25% углерода. Листовые стали аналогичного состава имеют букву К после цифры, например, сталь 15К.

Легированные стали обозначают буквами и цифрами, причём буквы соответствуют определённым элементам, а цифры за буквами - среднее содержание этих элементов, превышающих 1%. Если <1% - цифра не ставится, если 1-2% - после буквы ставят цифру 1.

Первые две цифры - среднее содержание углерода в сотых долях %

Х – хром, Н – никель, Т – титан, С – кремний, Р – бор, М – молибден, Г- марганец, К – кобальт, Д – медь, Б – ниобий, Ц – цирконий, Ф – ванадий, Ю – алюминий, П – фосфор, В – вольфрам

Примеры:

08Х18Н10Т: углерод<0.08%; Cr=17-19%; Ni=8-11%; Ti=0.7%.

12Х1МФ: С=0.10-0.15%, Cr=0.9-1.2%, Мо=0.25-0.35%, V=0.15-0.3%

10ГН2МФА: С=0.08-0.12%; Mn=0.8-1.1%; Ni=1,8-2,3%; Mo=0.4-0.7%; V=0.03-0.07%; (Cr<0.3%; Si=0.17-0.37%). А - высококачественная

Лучше смотреть справочник

Маркировка сталей

Слайд 6даже тысячная доля процента некоторых элементов заметно сказывается на свойствах стали

Постоянные

даже тысячная доля процента некоторых элементов заметно сказывается на свойствах стали

Постоянные

примеси сталей, остающиеся после их выплавки:

углерод влияет на механические св-ва: ? прочность, но ? пластичность и свариваемость, ? хрупкость. При высоких t лучше малое содержание С.

кремний и марганец вводятся для раскисления, остаются после плавки до 0.8%. ? прочность и жаростойкость

сера и фосфор - вредные примеси, ? хладноломкость

водород придает стали хрупкость (не более 0.001%)

азот влияет на процесс деформационного старения, (< 0.01%)

кислород ? корр. стойкость и ? хрупкость. (< 0.01%), раскисление

Добавки к легированным сталям

хром ? жаростойкость (окалиностойкость)

никель - для получения аустенитной структуры (> 8-10%), ? прочность перлитных сталей, дорог

молибден ? длит. прочность и сопротивление ползучести, корр. стойкость,

вольфрам ? сопротивление ползучести, жаропрочность, дорог

ванадий ? жаропрочность, сопр. ползучести, макс. содержание 0,3%

ниобий ? жаропрочность, сопр. ползучести, длительную прочность, предупреждает развитие коррозии под напряжением (КРН) ауст. сталей,

титан ? жаропрочность, сопр. ползучести, предупреждает развитие КРН ауст. сталей

бор ? длительную прочность в сочетании с др. элементами

углерод влияет на механические св-ва: ? прочность, но ? пластичность и свариваемость, ? хрупкость. При высоких t лучше малое содержание С.

кремний и марганец вводятся для раскисления, остаются после плавки до 0.8%. ? прочность и жаростойкость

сера и фосфор - вредные примеси, ? хладноломкость

водород придает стали хрупкость (не более 0.001%)

азот влияет на процесс деформационного старения, (< 0.01%)

кислород ? корр. стойкость и ? хрупкость. (< 0.01%), раскисление

Добавки к легированным сталям

хром ? жаростойкость (окалиностойкость)

никель - для получения аустенитной структуры (> 8-10%), ? прочность перлитных сталей, дорог

молибден ? длит. прочность и сопротивление ползучести, корр. стойкость,

вольфрам ? сопротивление ползучести, жаропрочность, дорог

ванадий ? жаропрочность, сопр. ползучести, макс. содержание 0,3%

ниобий ? жаропрочность, сопр. ползучести, длительную прочность, предупреждает развитие коррозии под напряжением (КРН) ауст. сталей,

титан ? жаропрочность, сопр. ползучести, предупреждает развитие КРН ауст. сталей

бор ? длительную прочность в сочетании с др. элементами

Влияние элементов на свойства сталей

- Предыдущая

Оптические спектры твердых тел Следующая -

Монополистическая конкуренция фирм  Анализ педагогического конфликта

Анализ педагогического конфликта Презентация на тему Дальневосточный Федеральный округ

Презентация на тему Дальневосточный Федеральный округ Отказ от курения табака и профилактика развития заболеваний, связанных с употреблением табака

Отказ от курения табака и профилактика развития заболеваний, связанных с употреблением табака Учёт архивных документов

Учёт архивных документов Презентация на тему Художественный образ стиль язык

Презентация на тему Художественный образ стиль язык Презентация на тему Описание места (6 класс)

Презентация на тему Описание места (6 класс) «Стандарты для торгового персонала - мода или необходимость»

«Стандарты для торгового персонала - мода или необходимость» Методы измерения и анализа миграции

Методы измерения и анализа миграции Технологии социальной работы с семьей и детьми тема: Специфика социальной защиты неполных семей

Технологии социальной работы с семьей и детьми тема: Специфика социальной защиты неполных семей От ученика Онлайн до виртуального сетевого сообщества

От ученика Онлайн до виртуального сетевого сообщества fa1d12d2bb3a70f613601b45a750a1a8

fa1d12d2bb3a70f613601b45a750a1a8 Язык - друг мой или враг

Язык - друг мой или враг Рисуем подснежник

Рисуем подснежник Анализ бухгалтерской отчетности

Анализ бухгалтерской отчетности Технология m-wallets (mobile banking)

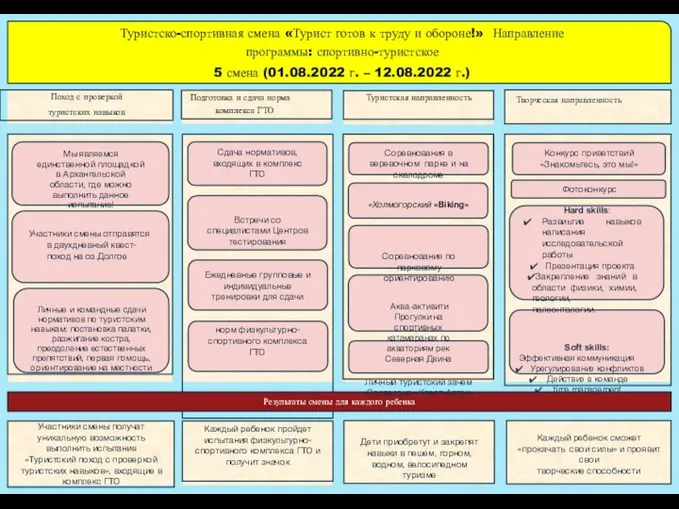

Технология m-wallets (mobile banking) Туристско-спортивная смена Турист готов к труду и обороне!

Туристско-спортивная смена Турист готов к труду и обороне! Главные члены предложения (4 класс)

Главные члены предложения (4 класс) Модели реализации межшкольными учебными комбинатами профориентационной работы со школьниками в рамках сетевого взаимодействия

Модели реализации межшкольными учебными комбинатами профориентационной работы со школьниками в рамках сетевого взаимодействия  Прирожденные разрушители

Прирожденные разрушители ПРОГРАММА ПОДГОТОВКИ ПО ПРОФИЛЮГОРОДСКОЕ СТРОИТЕЛЬСТВО И ХОЗЯЙСТВО

ПРОГРАММА ПОДГОТОВКИ ПО ПРОФИЛЮГОРОДСКОЕ СТРОИТЕЛЬСТВО И ХОЗЯЙСТВО Экосистема луга

Экосистема луга Образовательное учреждение как коллективный субъект деятельности в рамках Университетского округа (на примере научно-практичес

Образовательное учреждение как коллективный субъект деятельности в рамках Университетского округа (на примере научно-практичес Художественная гимнастика

Художественная гимнастика Что такое краеведение?

Что такое краеведение? Художественное ремесло

Художественное ремесло Дисклеймеры по кредитным продуктам

Дисклеймеры по кредитным продуктам Презентация на тему Катерина и варвара

Презентация на тему Катерина и варвара Воинская обязанность. Альтернативная гражданская служба

Воинская обязанность. Альтернативная гражданская служба