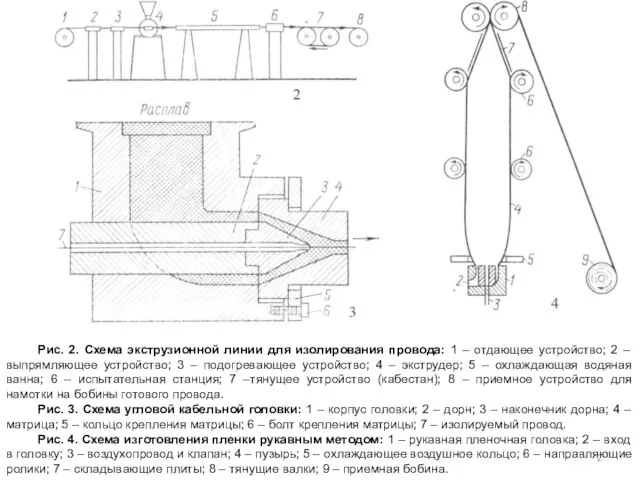

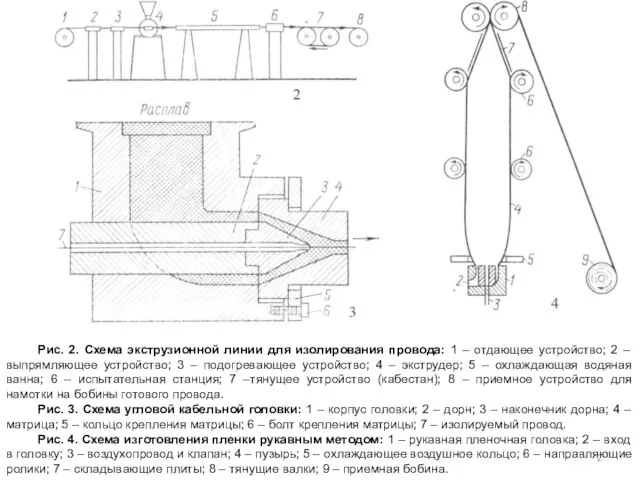

Слайд 2Рис. 2. Схема экструзионной линии для изолирования провода: 1 – отдающее устройство;

2 – выпрямляющее устройство; 3 – подогревающее устройство; 4 – экструдер; 5 – охлаждающая водяная ванна; 6 – испытательная станция; 7 –тянущее устройство (кабестан); 8 – приемное устройство для намотки на бобины готового провода.

Рис. 3. Схема угловой кабельной головки: 1 – корпус головки; 2 – дорн; 3 – наконечник дорна; 4 – матрица; 5 – кольцо крепления матрицы; 6 – болт крепления матрицы; 7 – изолируемый провод.

Рис. 4. Схема изготовления пленки рукавным методом: 1 – рукавная пленочная головка; 2 – вход в головку; 3 – воздухопровод и клапан; 4 – пузырь; 5 – охлаждающее воздушное кольцо; 6 – направляющие ролики; 7 – складывающие плиты; 8 – тянущие валки; 9 – приемная бобина.

Слайд 3Рис. 5. Циклограмма литьевого цикла. Пластификатор (темное поле): 1-2 – стадия впрыска,

червяк движется вперед; 2-3 – стадия выдержки под давлением, червяк неподвижен; 3-4 – стадия пластикации, червяк вращается; 4-5-1 – червяк неподвижен. Форма (светлое поле): 1 – стадия заполнения формы; II – охлаждение изделия; III – выталкивание изделия; IV – форма закрыта.

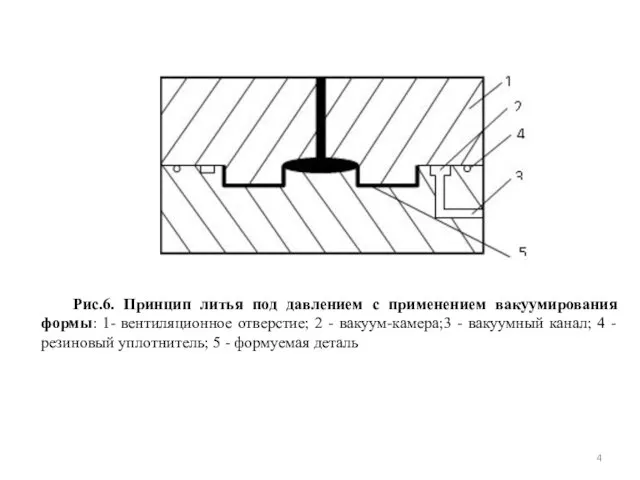

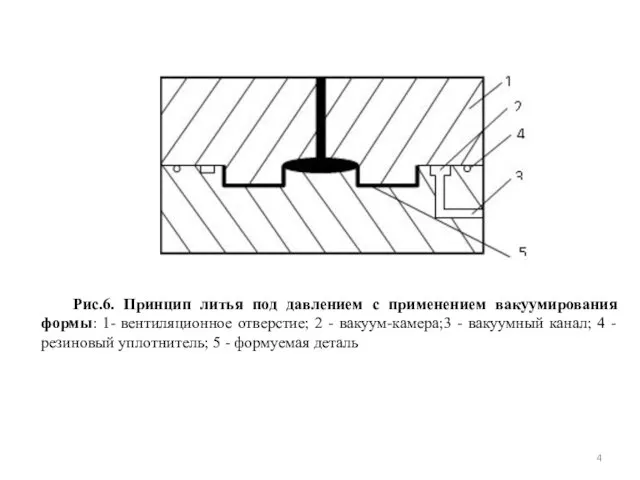

Слайд 4Рис.6. Принцип литья под давлением с применением вакуумирования формы: 1- вентиляционное отверстие;

2 - вакуум-камера;3 - вакуумный канал; 4 -резиновый уплотнитель; 5 - формуемая деталь

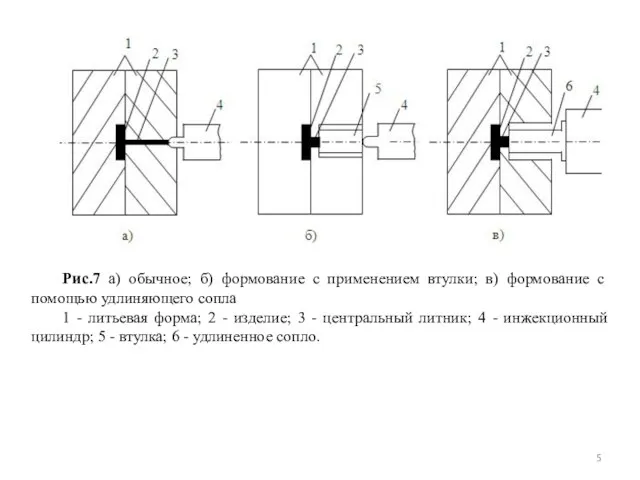

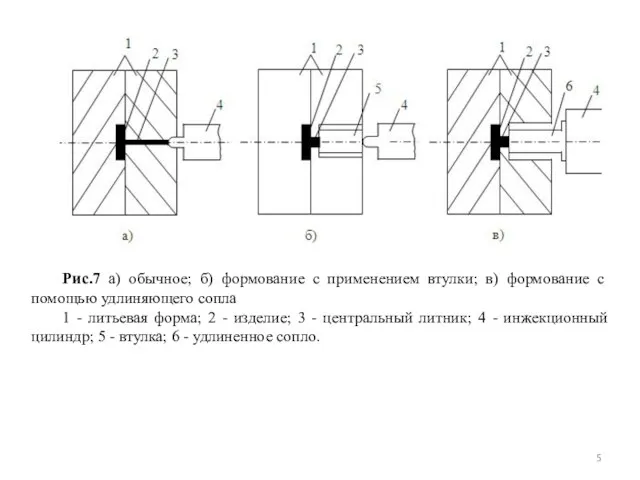

Слайд 5Рис.7 а) обычное; б) формование с применением втулки; в) формование с помощью

удлиняющего сопла

1 - литьевая форма; 2 - изделие; 3 - центральный литник; 4 - инжекционный цилиндр; 5 - втулка; 6 - удлиненное сопло.

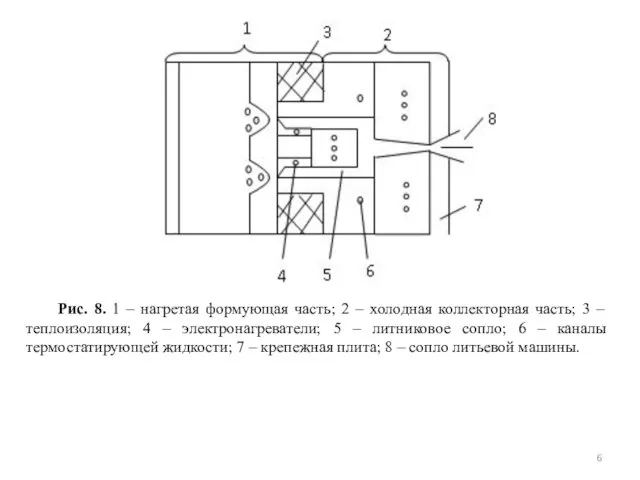

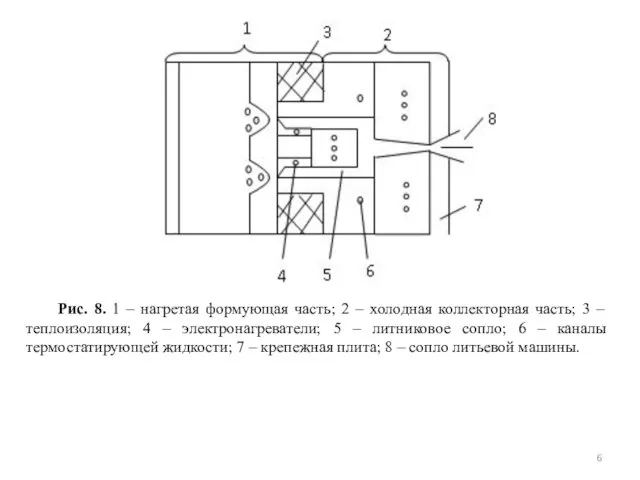

Слайд 6Рис. 8. 1 – нагретая формующая часть; 2 – холодная коллекторная часть;

3 – теплоизоляция; 4 – электронагреватели; 5 – литниковое сопло; 6 – каналы термостатирующей жидкости; 7 – крепежная плита; 8 – сопло литьевой машины.

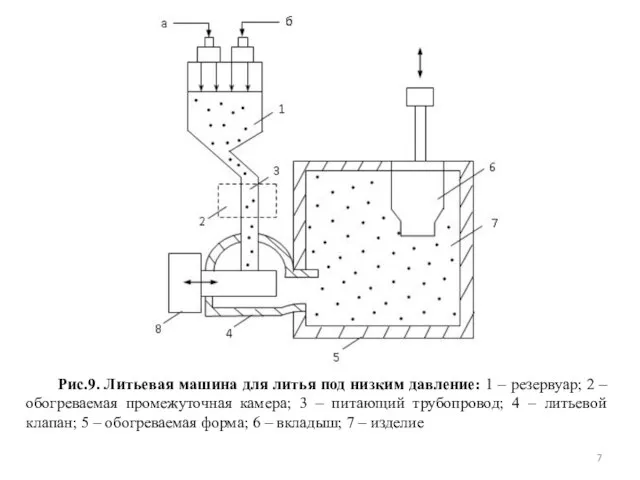

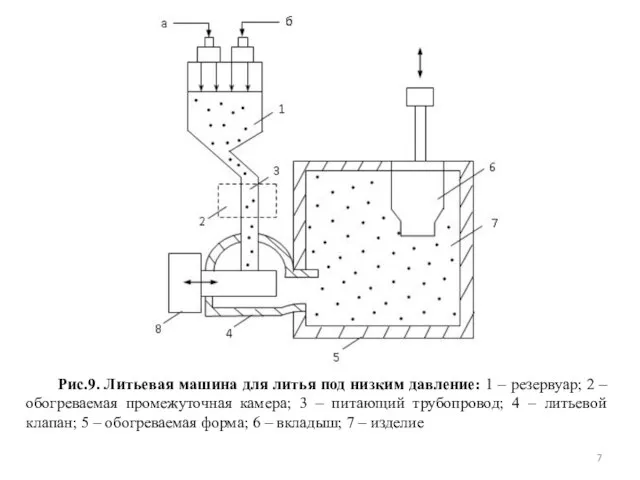

Слайд 7Рис.9. Литьевая машина для литья под низким давление: 1 – резервуар; 2

– обогреваемая промежуточная камера; 3 – питающий трубопровод; 4 – литьевой клапан; 5 – обогреваемая форма; 6 – вкладыш; 7 – изделие

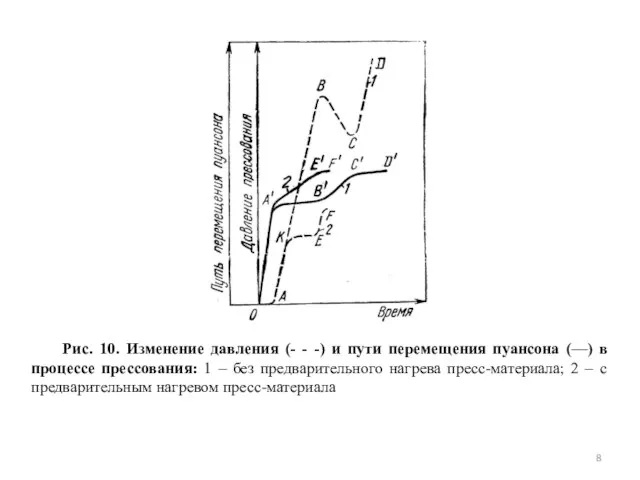

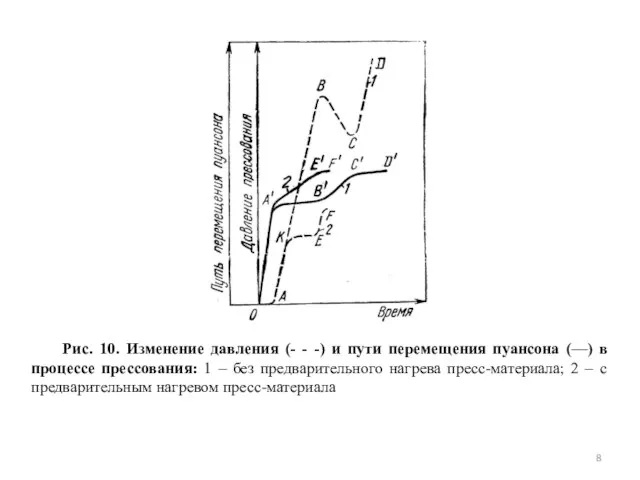

Слайд 8Рис. 10. Изменение давления (- - -) и пути перемещения пуансона (—)

в процессе прессования: 1 – без предварительного нагрева пресс-материала; 2 – с предварительным нагревом пресс-материала

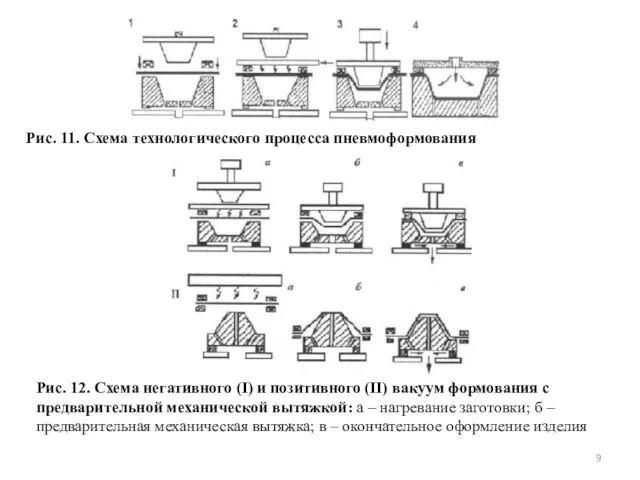

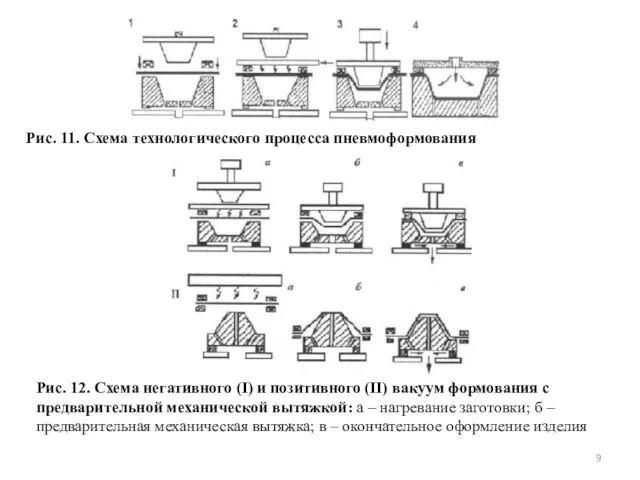

Слайд 9Рис. 11. Схема технологического процесса пневмоформования

Рис. 12. Схема негативного (I) и позитивного

(II) вакуум формования с предварительной механической вытяжкой: а – нагревание заготовки; б – предварительная механическая вытяжка; в – окончательное оформление изделия

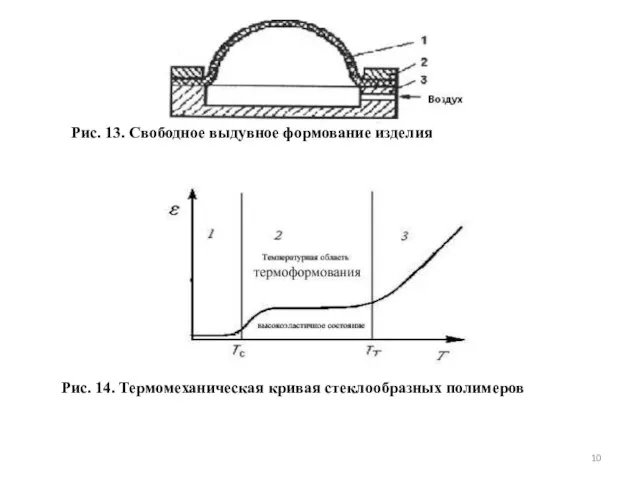

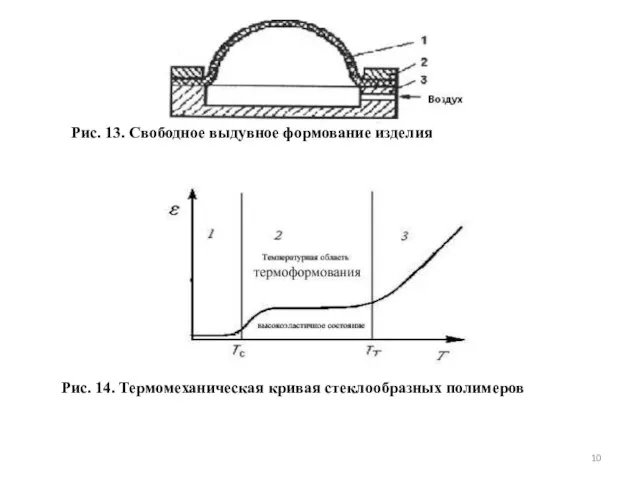

Слайд 10Рис. 13. Свободное выдувное формование изделия

Рис. 14. Термомеханическая кривая стеклообразных полимеров

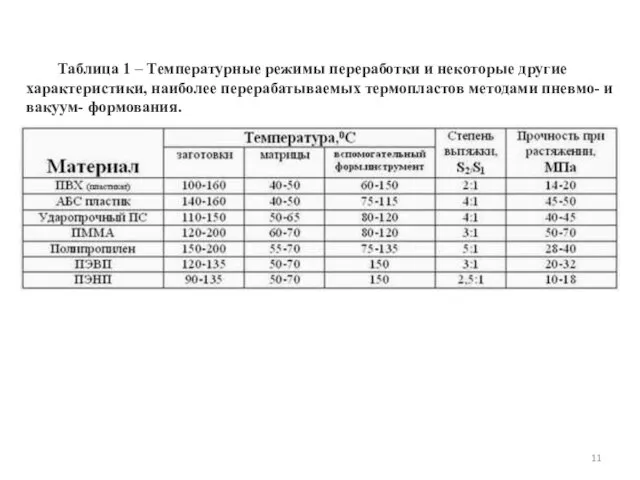

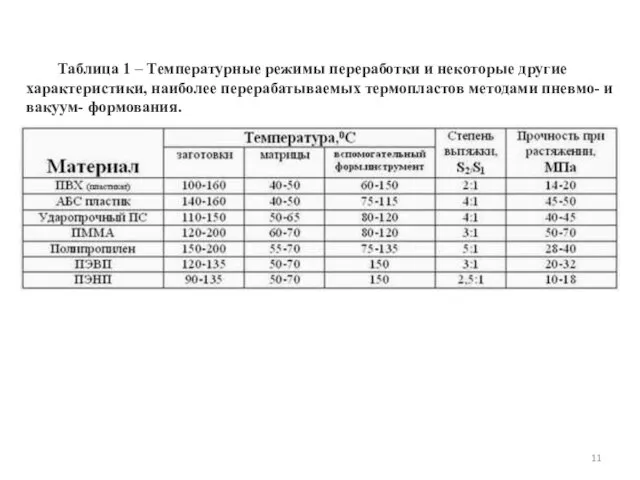

Слайд 11Таблица 1 – Температурные режимы переработки и некоторые другие характеристики, наиболее перерабатываемых

термопластов методами пневмо- и вакуум- формования.

Слайд 12Рис. 15. Современная рулонная линия для термоформования

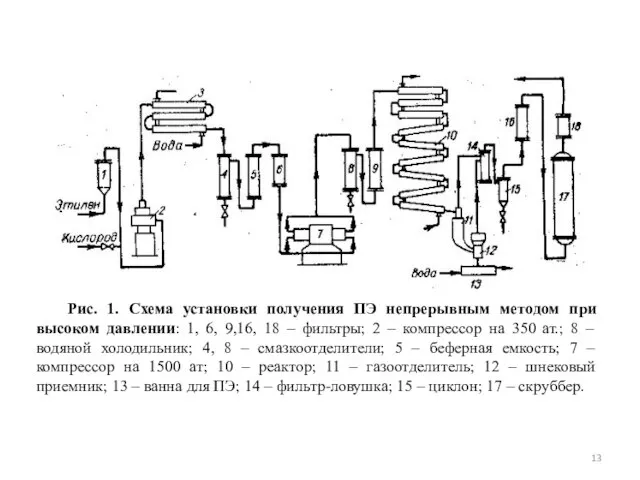

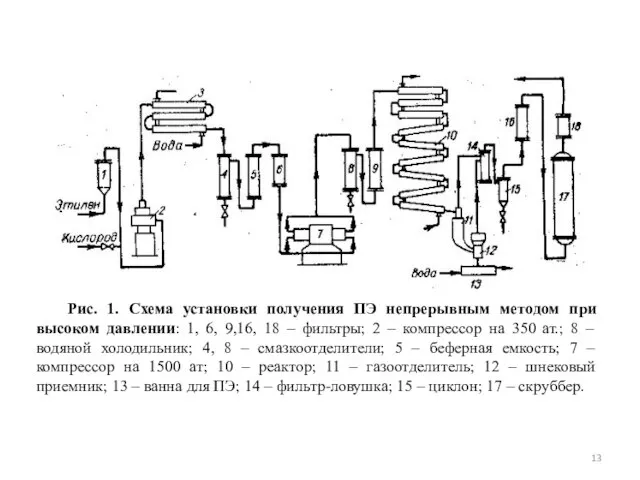

Слайд 13Рис. 1. Схема установки получения ПЭ непрерывным методом при высоком давлении: 1,

6, 9,16, 18 – фильтры; 2 – компрессор на 350 ат.; 8 – водяной холодильник; 4, 8 – смазкоотделители; 5 – беферная емкость; 7 – компрессор на 1500 ат; 10 – реактор; 11 – газоотделитель; 12 – шнековый приемник; 13 – ванна для ПЭ; 14 – фильтр-ловушка; 15 – циклон; 17 – скруббер.

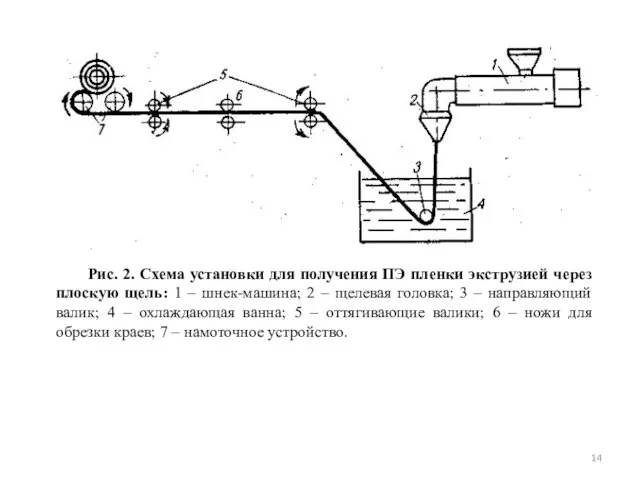

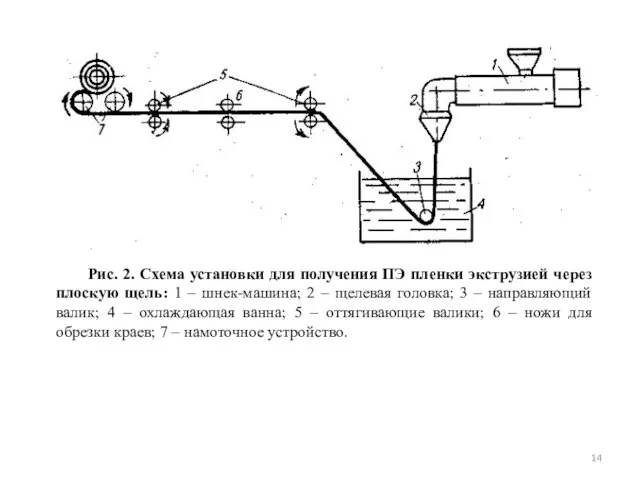

Слайд 14Рис. 2. Схема установки для получения ПЭ пленки экструзией через плоскую щель:

1 – шнек-машина; 2 – щелевая головка; 3 – направляющий валик; 4 – охлаждающая ванна; 5 – оттягивающие валики; 6 – ножи для обрезки краев; 7 – намоточное устройство.

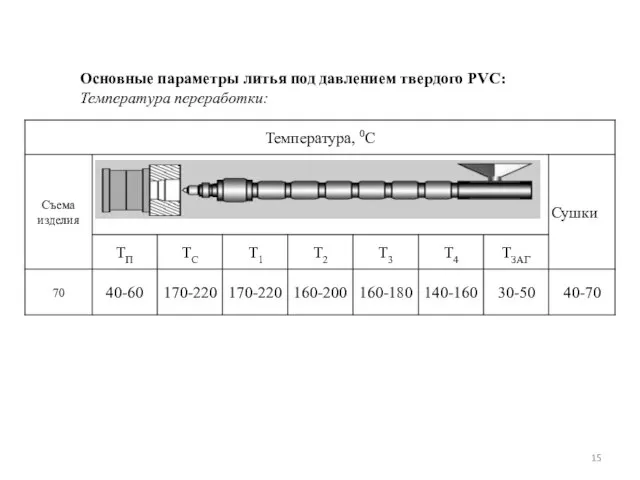

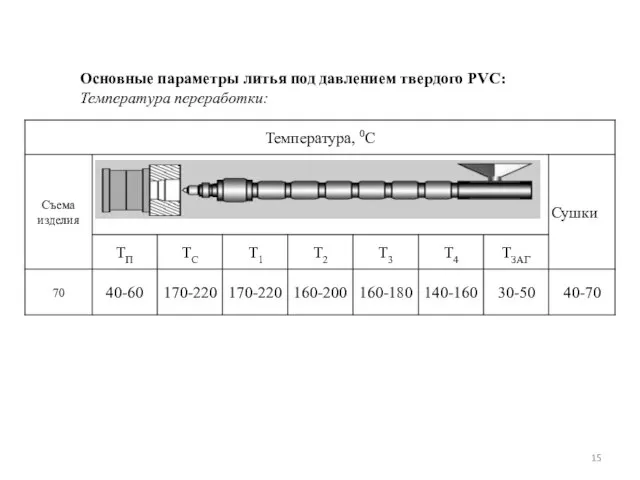

Слайд 15Основные параметры литья под давлением твердого PVC:

Температура переработки:

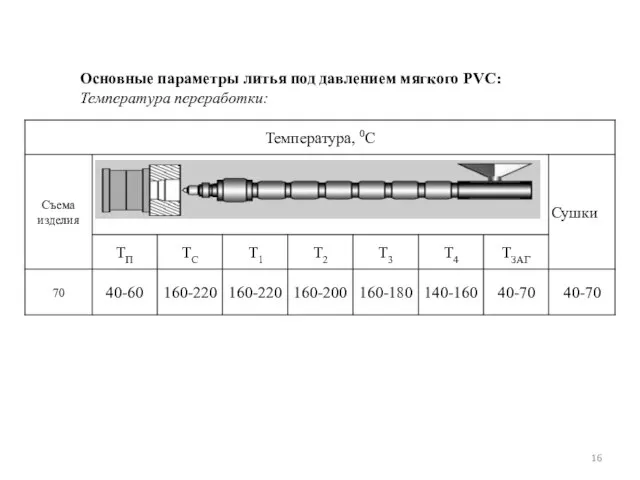

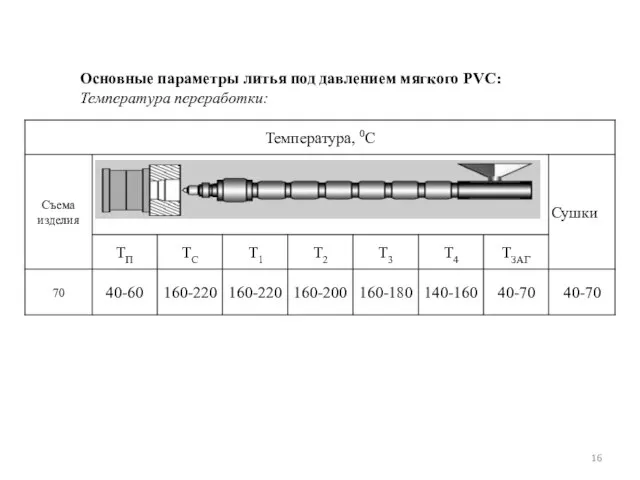

Слайд 16Основные параметры литья под давлением мягкого PVC:

Температура переработки:

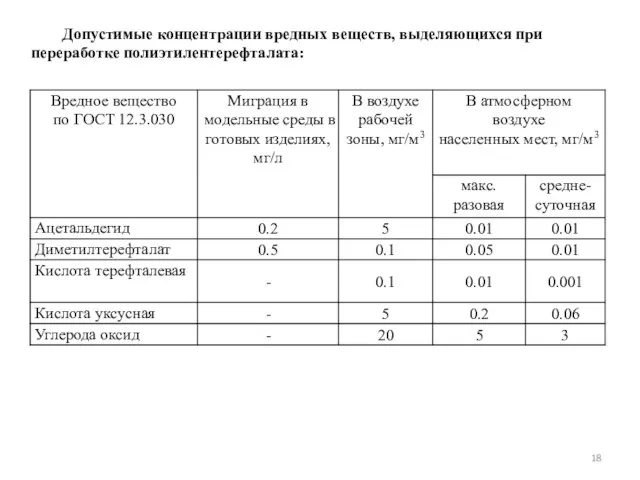

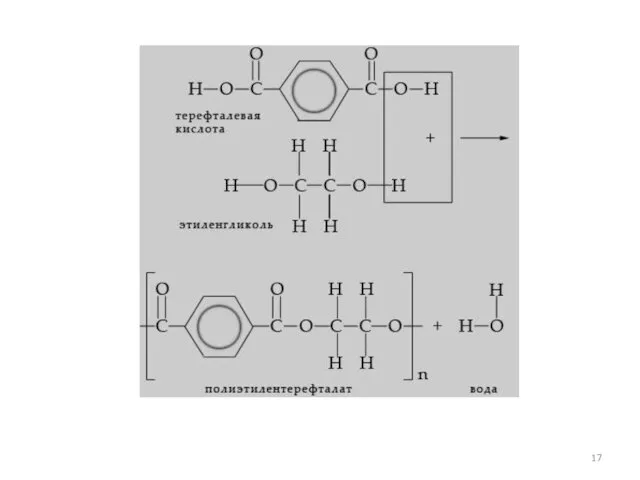

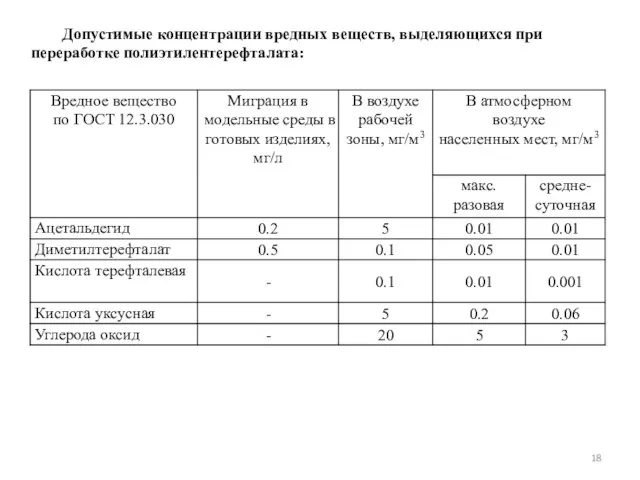

Слайд 18Допустимые концентрации вредных веществ, выделяющихся при переработке полиэтилентерефталата:

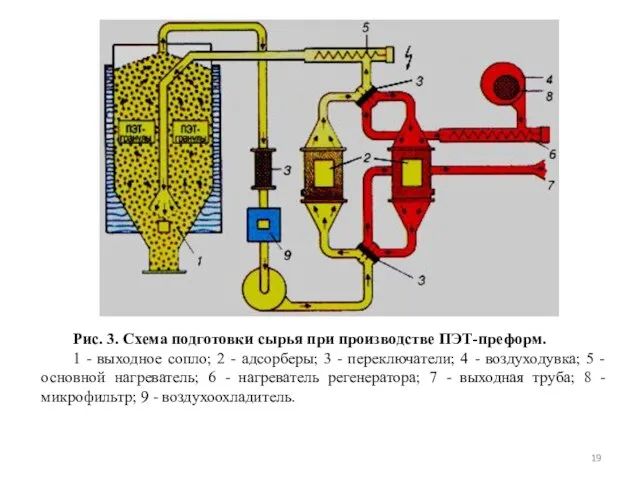

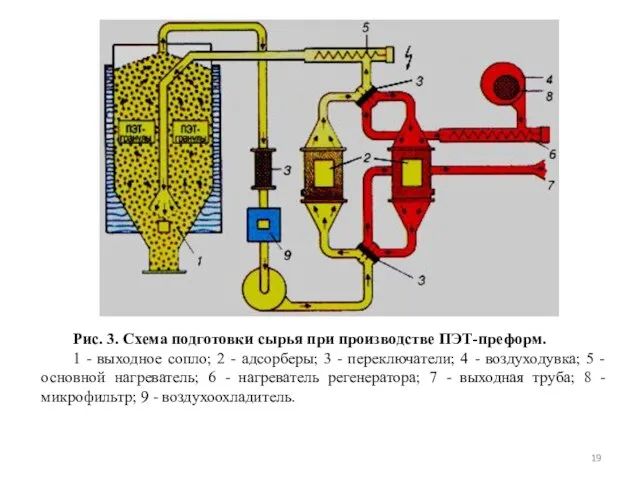

Слайд 19Рис. 3. Схема подготовки сырья при производстве ПЭТ-преформ.

1 - выходное сопло;

2 - адсорберы; 3 - переключатели; 4 - воздуходувка; 5 - основной нагреватель; 6 - нагреватель регенератора; 7 - выходная труба; 8 - микрофильтр; 9 - воздухоохладитель.

Системы лояльности: современные тенденции развития

Системы лояльности: современные тенденции развития Теорема Виета доказательство

Теорема Виета доказательство Словообразовательные гнёзда полисемантичных имён существительных в русском и белорусском языках

Словообразовательные гнёзда полисемантичных имён существительных в русском и белорусском языках СМАЗКИ КАНАТНЫЕ

СМАЗКИ КАНАТНЫЕ Приемы рисования геометрических фигур

Приемы рисования геометрических фигур Metal-Insulator-Semiconductor and Metal-Insulator-Metal Structures

Metal-Insulator-Semiconductor and Metal-Insulator-Metal Structures "Я ЛЮБЛЮ ТЕБЯ,РОССИЯ!" Игра "Звездный час" (для учащихся 3-4классов)

"Я ЛЮБЛЮ ТЕБЯ,РОССИЯ!" Игра "Звездный час" (для учащихся 3-4классов) Три кита в музыке

Три кита в музыке Сбор изображений для тренировки системы распознавания номеров машин

Сбор изображений для тренировки системы распознавания номеров машин Презентация на тему Состав ядра. Ядерные силы (11 класс)

Презентация на тему Состав ядра. Ядерные силы (11 класс) Понятие мотивации. Мотивация по Риссу. Нейрологические уровни Дилтса. Модель ценностей Грейвза

Понятие мотивации. Мотивация по Риссу. Нейрологические уровни Дилтса. Модель ценностей Грейвза Финансовая политика РФ

Финансовая политика РФ Дециметр

Дециметр Материки и океаны

Материки и океаны Конституционное право - ведущая отрасль в правовой системе Российской Федерации. Лекция 1

Конституционное право - ведущая отрасль в правовой системе Российской Федерации. Лекция 1 Александр Родченко

Александр Родченко Спектры.Спектральный анализОткрытый урок

Спектры.Спектральный анализОткрытый урок Лепка фигуры человека

Лепка фигуры человека ОПСиП_ Семенова ПО-3

ОПСиП_ Семенова ПО-3 Градусная сеть на глобусе и географической карте

Градусная сеть на глобусе и географической карте Международный Юридический институт приглашает всех желающих на День Открытых дверей!

Международный Юридический институт приглашает всех желающих на День Открытых дверей! Страхование непредвиденных расходов автовладельцев полис «РЕСОавто ПОМОЩЬ»

Страхование непредвиденных расходов автовладельцев полис «РЕСОавто ПОМОЩЬ» Бюджет доходов и расходов БДР/P&L

Бюджет доходов и расходов БДР/P&L Лексика

Лексика אילו המצאות חדשות הומצאו בישראל ובעולם ?במאה ה?21 -במה תרומתם לאנושות

אילו המצאות חדשות הומצאו בישראל ובעולם ?במאה ה?21 -במה תרומתם לאנושות Главные и второстепенные члены предложения

Главные и второстепенные члены предложения Основные причины ухудшения зрения школьника

Основные причины ухудшения зрения школьника Качество и качества Власти: восприятие населения

Качество и качества Власти: восприятие населения