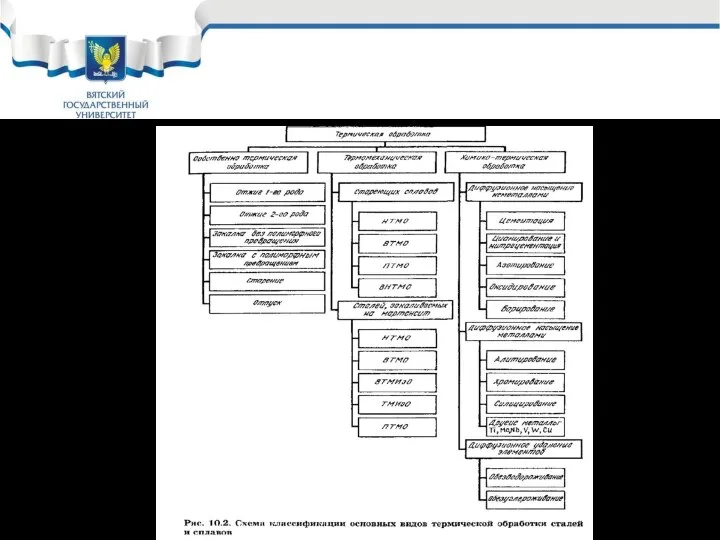

Содержание

- 3. Модуль 4. Основы термической и химико-термической обработки металлов. Слайд 13.01

- 4. Понятие термообработки. Слайд 13.02 Термическая обработка – технологический процесс, состоящий из совокупности операций нагрева, выдержки и

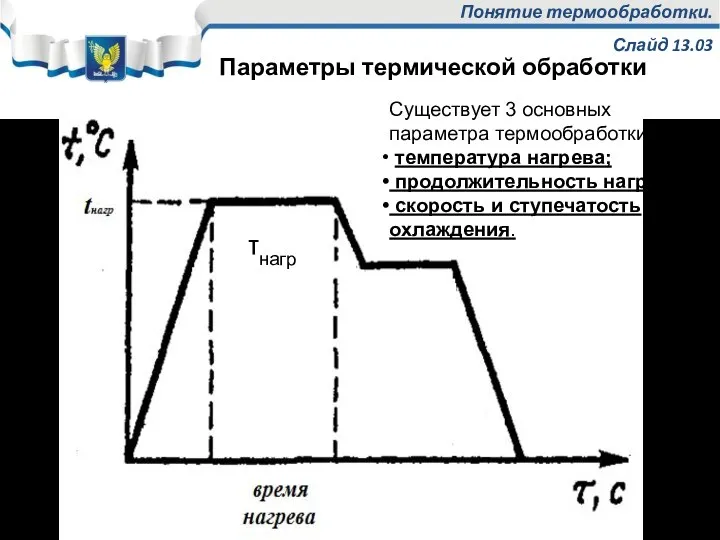

- 5. Понятие термообработки. Слайд 13.03 Существует 3 основных параметра термообработки: температура нагрева; продолжительность нагрева; скорость и ступечатость

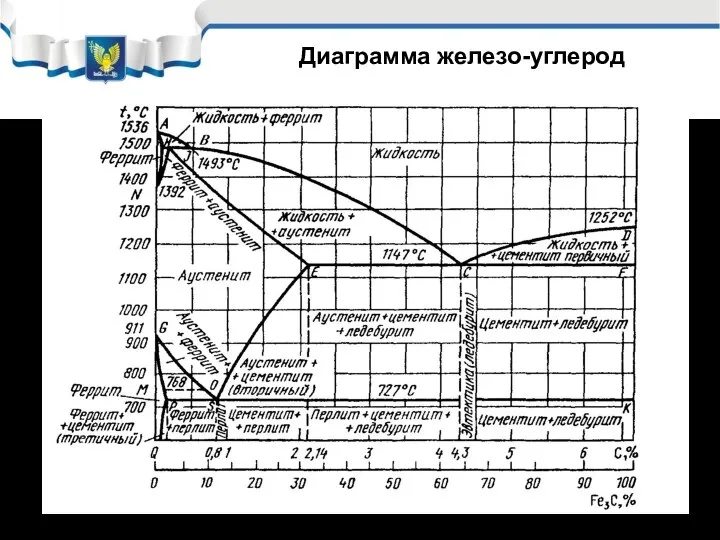

- 6. Диаграмма железо-углерод

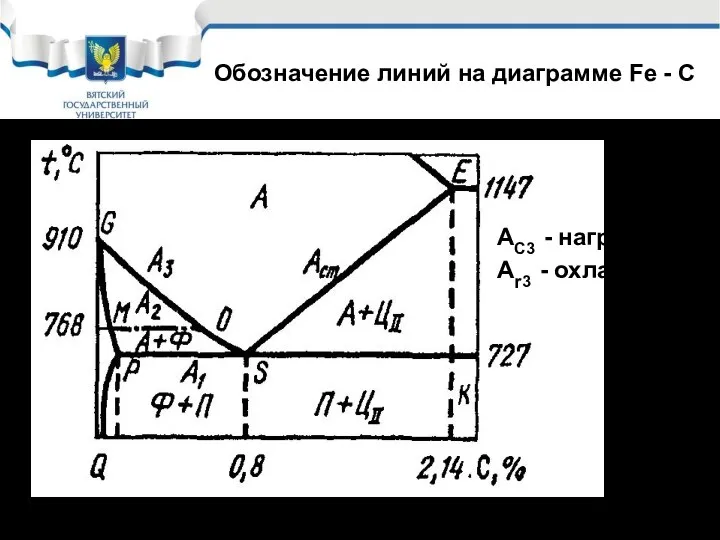

- 7. АС3 - нагрев Аr3 - охлаждение Обозначение линий на диаграмме Fe - C

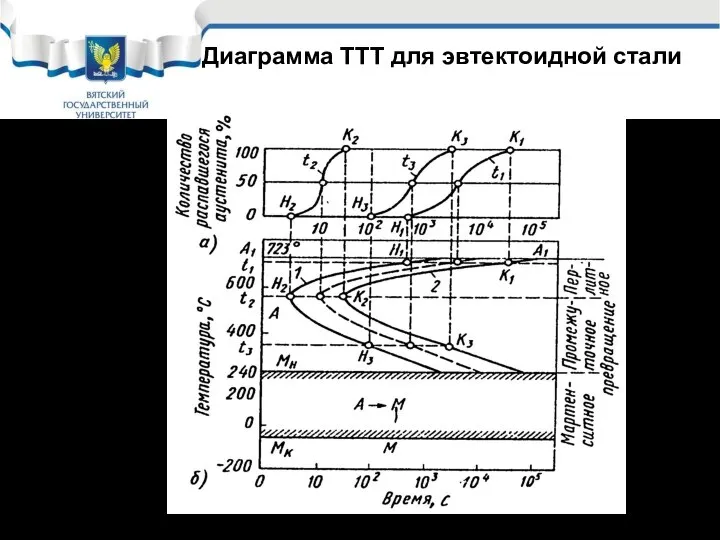

- 8. Диаграмма ТТТ для эвтектоидной стали

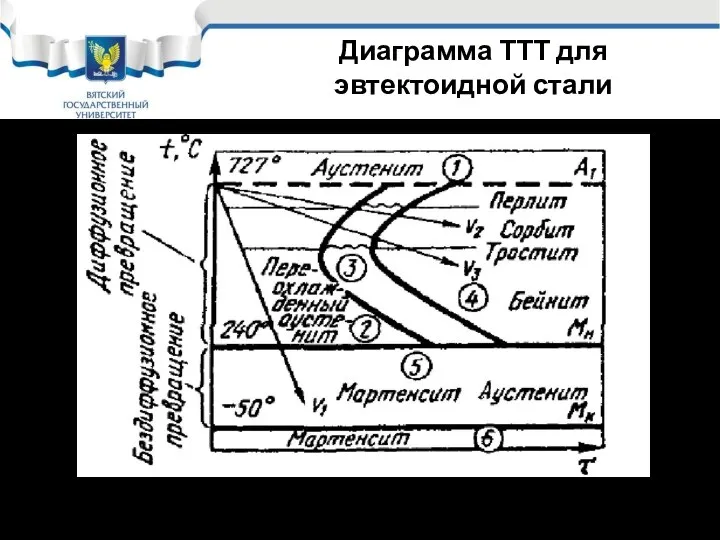

- 9. Диаграмма ТТТ для эвтектоидной стали

- 10. Превращения в стали Перлитное превращение: Перлит – размер зерен 0,6.- 1 мкм - эвтектоид Сорбит –

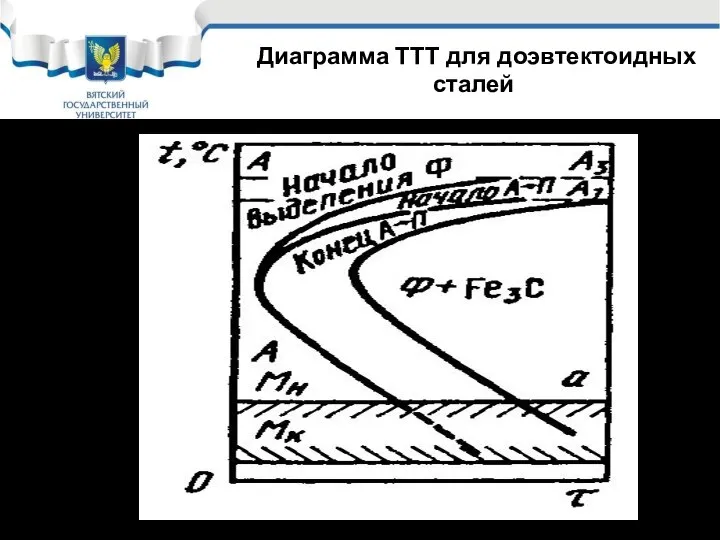

- 11. Диаграмма ТТТ для доэвтектоидных сталей

- 12. Диаграмма ТТТ для заэвтектоидных сталей

- 13. Виды термической обработки стали Отжиг; Нормализация; Закалка; Отпуск.

- 14. Отжиг. Слайд 13.04 Отжиг І рода – отжиг, не связанный с полиморфными превращениями. Устраняет химическую или

- 15. Отжиг. Слайд 13.05 1.1. Диффузионный (гомогенизационный) отжиг. Такому отжигу подвергается легированная сталь с целью уменьшения дендритной

- 16. Параметры диффузионного отжига Температура 1100-1200 °С, Так как только при высокой температуре более полно протекают диффузионные

- 17. Температура нагрева стали при отжиге и нормализации Диффузионный отжиг. Рекристаллизационный отжиг. Отжиг для снятия напряжений. Полный

- 18. 1.2. Рекристаллизационный отжиг. Это нагрев холоднодеформированной стали выше температуры начала рекристаллизации, выдержка при этой температуре с

- 19. 1.3. Отжиг для снятия остаточных напряжений.. Этот вид отжига применяют для отливок, сварных изделий, клепаных изделий,

- 20. Отжиг 2 - го рода 2.1. Полный; 2.2 Неполный; 2.3. Изотермический. Нагрев выше линий полиморфных превращений

- 21. Температура нагрева стали при отжиге и нормализации Диффузионный отжиг. Рекристаллизационный отжиг. Отжиг для снятия напряжений. Полный

- 22. Отжиг 2 - го рода 2.1. Полный отжиг. Применение: обработка, отливок, поковок, фасонного проката перед обработкой

- 23. Отжиг 2 - го рода 2.3. Изотермический Применяется для улучшения обрабатываемости легированных сталей. Нагрев на 30-50о

- 24. Нормализационный отжиг (нормализация) – это отжиг, при котором охлаждение после нагрева и выдержки проводится на воздухе.

- 25. Также нормализацию используют в качестве окончательной термообработки средне- и высокоуглеродистых сталей, вместо закалки и отпуска. (меньше

- 26. Закалка заключается в нагреве металла выше линии полиморфных превращений и в резком охлаждении с целью получения

- 27. Закалка. Слайд 13.12 При охлаждении закаливаемой стали в жидкой среде разливают три периода, характеризующиеся разной скоростью

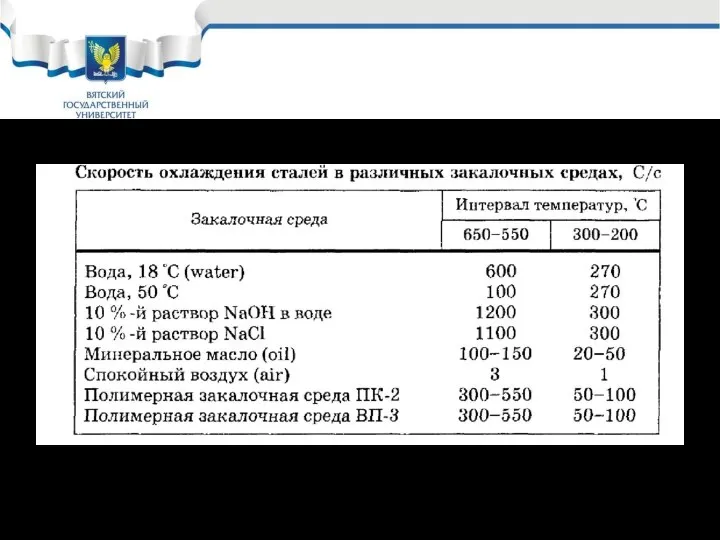

- 28. Закалка. Закалочные среды

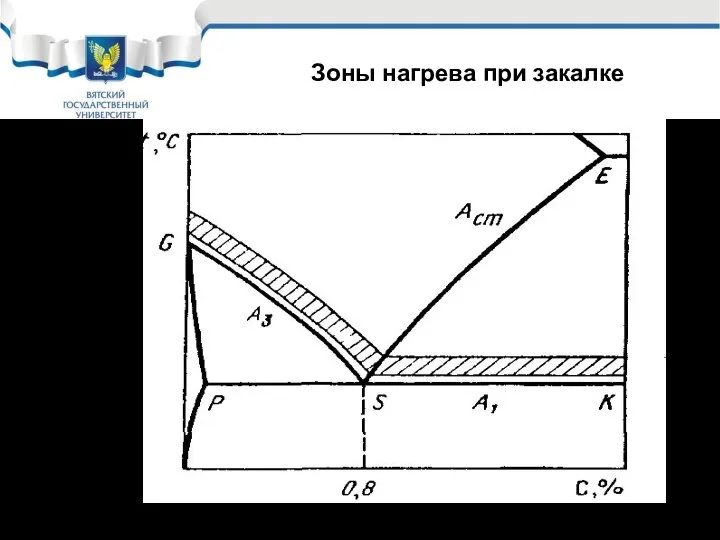

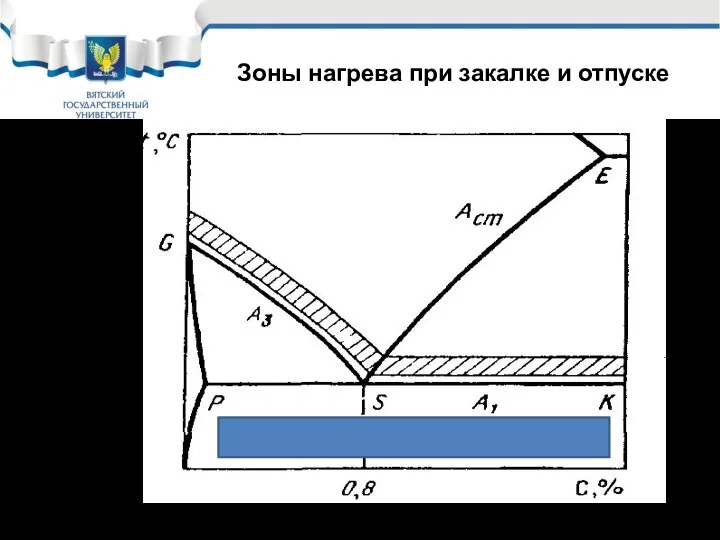

- 30. Зоны нагрева при закалке

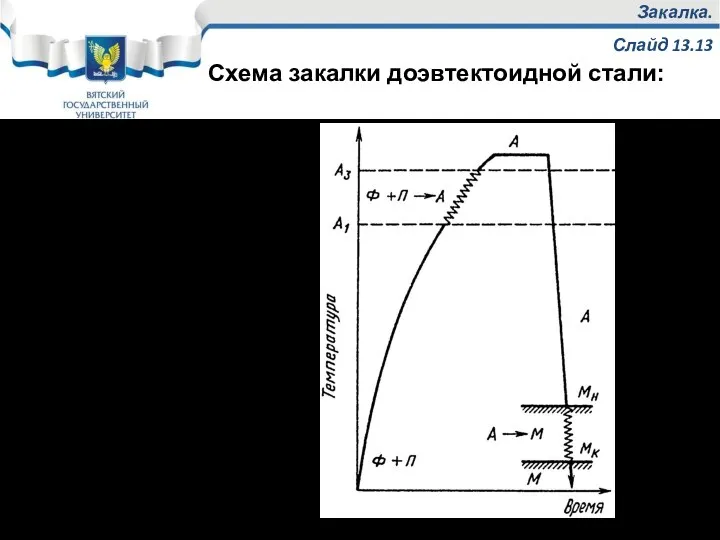

- 31. Закалка. Слайд 13.13 Схема закалки доэвтектоидной стали: А – аустенит; П – перлит; Ф – феррит;

- 32. Непрерывная закалка в одной среде; Прерывистая закалка в двух средах; Изотермическая закалка; Закалка с самоотпуском; Поверхностная

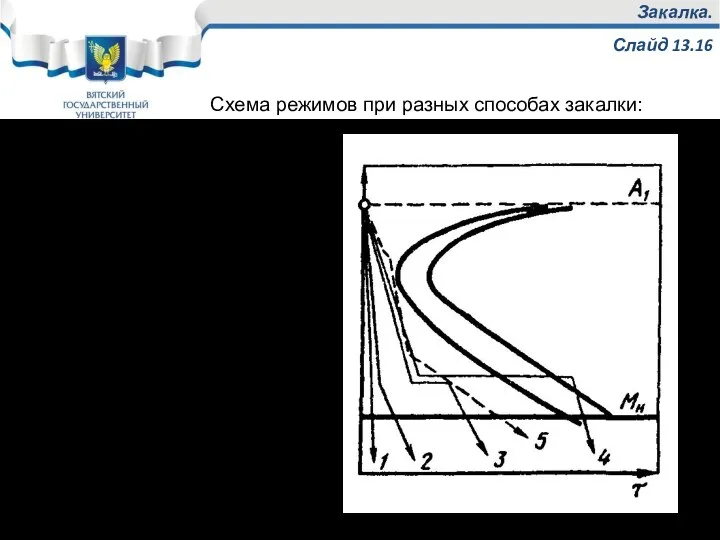

- 33. Закалка. Слайд 13.16 Схема режимов при разных способах закалки: Закалка в одном охладителе. Закалка в двух

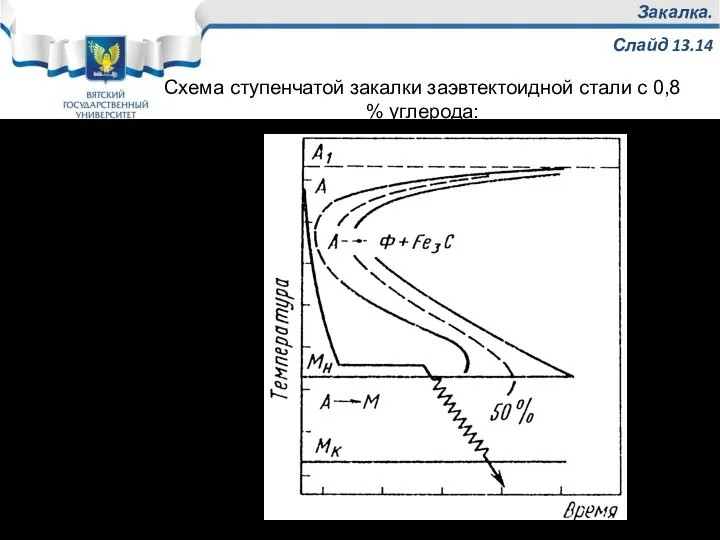

- 34. Закалка. Слайд 13.14 Схема ступенчатой закалки заэвтектоидной стали с 0,8 % углерода: А – аустенит; Б

- 35. Отпуск применяется для удаления недостатков закалки (снятия внутренних напряжений). Заключается в нагреве закалённой стали до температур

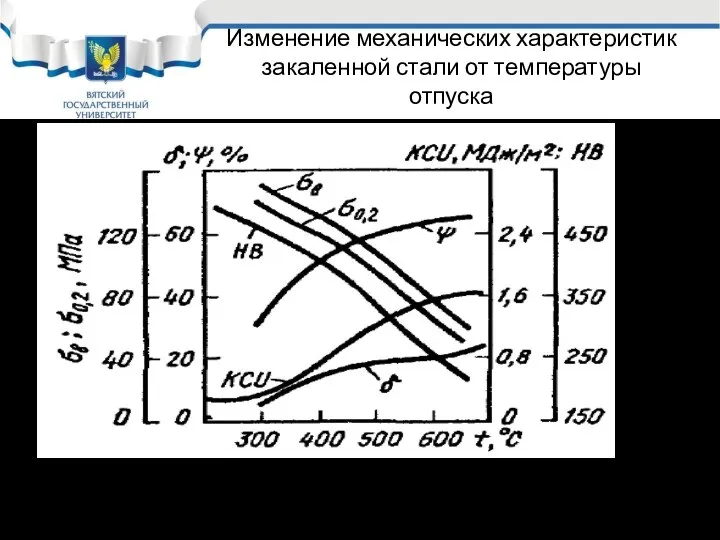

- 36. Изменение механических характеристик закаленной стали от температуры отпуска Сталь с содержанием углерода 0,4%

- 37. Отпуск. Слайд 13.19 Низкий отпуск проводят при нагреве 150 - 250 °С. Продолжительность 1-2,5 ч. При

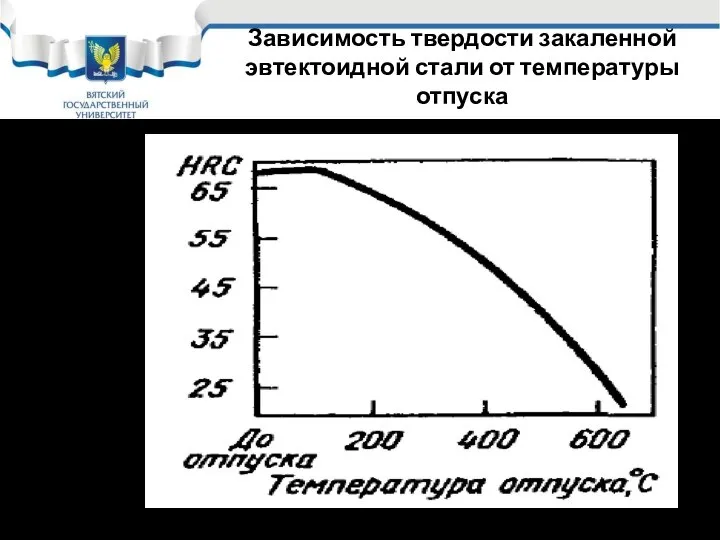

- 38. Зависимость твердости закаленной эвтектоидной стали от температуры отпуска

- 39. Низкий отпуск Такой обработке подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, а также

- 40. Отпуск. Слайд 13.20 Средний отпуск проводят при нагреве до 350-500 °С. Цель среднего отпуска состоит в

- 41. Средний отпуск Твердость стали после среднего отпуска 40-50 HRC Охлаждение после отпуска при 400-450 °С следует

- 42. Отпуск. Слайд 13.21 Высокий отпуск проводят при нагреве до 550-650 °С. Структура стали после высокого отпуска

- 43. Высокий отпуск Закалка с последующим высоким отпуском улучшающая общий комплекс механических свойств является основным видом термической

- 44. Зоны нагрева при закалке и отпуске

- 46. Скачать презентацию

Презентация на тему Состав чисел первого десятка

Презентация на тему Состав чисел первого десятка Презентация на тему Отрицательное и вопросительное предложение в Past Simple

Презентация на тему Отрицательное и вопросительное предложение в Past Simple Презентация на тему Полезные ископаемые Нефть 4 класс

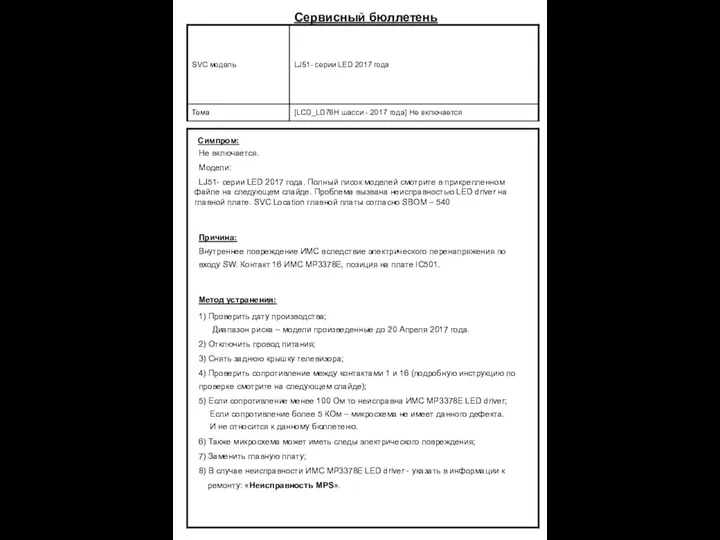

Презентация на тему Полезные ископаемые Нефть 4 класс  Bulletin MPS

Bulletin MPS МОУ ООШ №10 имени П. И. Паршина

МОУ ООШ №10 имени П. И. Паршина Мальформация Киари

Мальформация Киари Побег. Строение и значение

Побег. Строение и значение Государственная (итоговая) аттестация выпускников IX классов 2010 – 2011 учебный год

Государственная (итоговая) аттестация выпускников IX классов 2010 – 2011 учебный год Презентация на тему Одежда, которая нам нравится (What we are like to wear)

Презентация на тему Одежда, которая нам нравится (What we are like to wear) Профессия электрик

Профессия электрик Работа силы упругости

Работа силы упругости Родительское собрание. 9 класс

Родительское собрание. 9 класс ДОО Совет старшеклассников Кировского района

ДОО Совет старшеклассников Кировского района Общественное движение при Александре 2

Общественное движение при Александре 2 Организация практики студентов факультета Психология образования МГППУ в ГОУ СОШ №292 – базовая школа ФПО МГППУ

Организация практики студентов факультета Психология образования МГППУ в ГОУ СОШ №292 – базовая школа ФПО МГППУ Анализ применения советами представительных органов муниципальных районов рекомендаций Совета представительных органов муници

Анализ применения советами представительных органов муниципальных районов рекомендаций Совета представительных органов муници Техника безопасности в компьютерном классе.

Техника безопасности в компьютерном классе. Презентация на тему Роспись жостовских подносов

Презентация на тему Роспись жостовских подносов Текст как предмет дисциплины аналитическое чтение. Лекция 1

Текст как предмет дисциплины аналитическое чтение. Лекция 1 Религия

Религия Установка и настройка CMS Plone

Установка и настройка CMS Plone Ты то, что ты ешь

Ты то, что ты ешь Муниципальное общеобразовательное учреждение «Средняя общеобразовательная школа № 40» Достижение планируемых результатов на пр

Муниципальное общеобразовательное учреждение «Средняя общеобразовательная школа № 40» Достижение планируемых результатов на пр Стиль в одежде и мода. Снятие мерок

Стиль в одежде и мода. Снятие мерок Хаос

Хаос Погружения с аквалангом в открытой воде

Погружения с аквалангом в открытой воде Глобальные проблемы человечества

Глобальные проблемы человечества Всех важней она в загадке Хоть и в погребе жила Репку вытащить из грядки Деду с бабкой помогла

Всех важней она в загадке Хоть и в погребе жила Репку вытащить из грядки Деду с бабкой помогла