Содержание

- 2. Профиль резьбы обеспечивается соответствующим профилем режущего инструмента, а ее точность определяется степенью точности (ГОСТ 16093-2004 и

- 3. Процесс нарезания резьб представляет собой сложный и трудоемкий процесс деформирования и разрушения материалов в условиях стесненного

- 4. Нарезание резьбы резцами и гребенками Резьбовые резцы и гребенки применяются для нарезания наружных и внутренних резьб

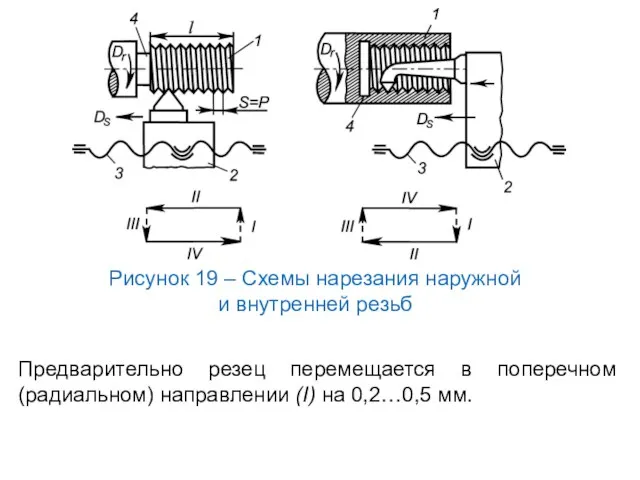

- 5. Рисунок 19 – Схемы нарезания наружной и внутренней резьб Предварительно резец перемещается в поперечном (радиальном) направлении

- 6. Когда резец пройдет длину нарезаемой резьбы он отводится (III) от заготовки и возвращается в исходное положение

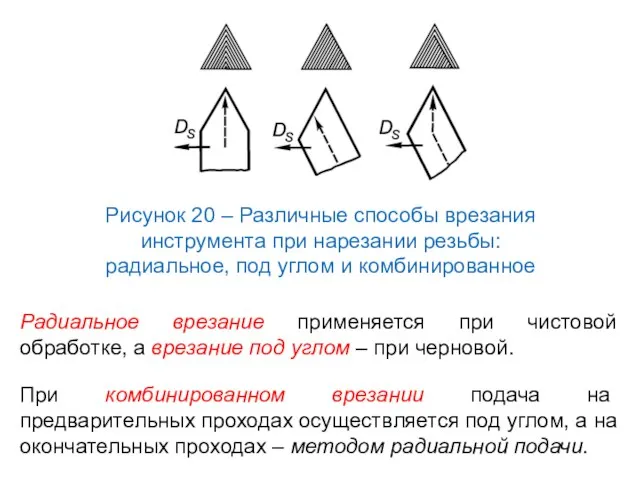

- 7. Рисунок 20 – Различные способы врезания инструмента при нарезании резьбы: радиальное, под углом и комбинированное Радиальное

- 8. Нарезание резьбы однониточным резцом обеспечивает получение 5…6 степеней точности, что выше по сравнению с другими способами

- 9. Нарезание резьбы однониточным резцом обеспечивает получение 5…6 степеней точности, что выше по сравнению с другими способами

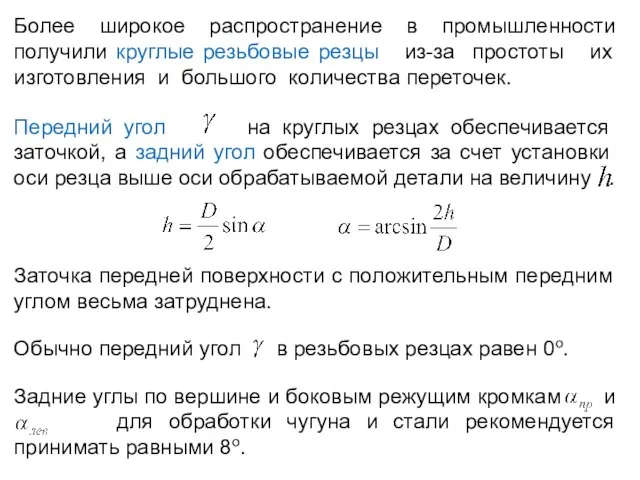

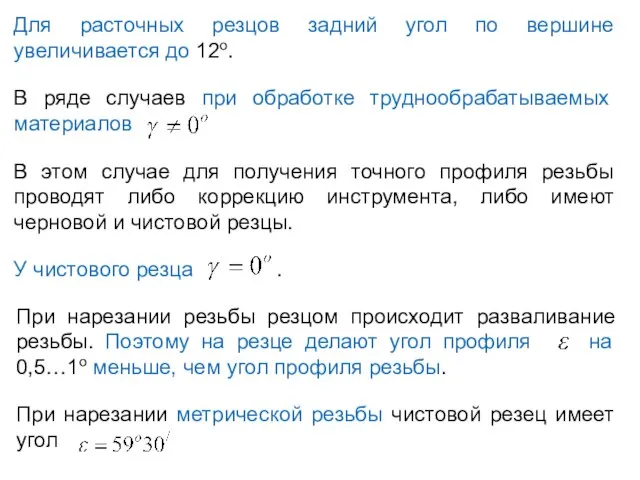

- 10. Более широкое распространение в промышленности получили круглые резьбовые резцы из-за простоты их изготовления и большого количества

- 11. Для расточных резцов задний угол по вершине увеличивается до 12о. В ряде случаев при обработке труднообрабатываемых

- 13. Скачать презентацию

Жакулина Ирина Валентиновна, учитель начальных классов МОУ-ООШ 23 г.Чапаевска Самарской области, рук.ТГ «Начальная школа» професси

Жакулина Ирина Валентиновна, учитель начальных классов МОУ-ООШ 23 г.Чапаевска Самарской области, рук.ТГ «Начальная школа» професси Экологическое право

Экологическое право Банда GTA - кошмар российских дорог

Банда GTA - кошмар российских дорог Овощи-микс. Хлебцы от Fazer

Овощи-микс. Хлебцы от Fazer Recoupement plans

Recoupement plans Система продажи пассажирских железнодорожных перевозок в СВВТ

Система продажи пассажирских железнодорожных перевозок в СВВТ Химический состав губной помады

Химический состав губной помады Презентация на тему Презентация учителя-дефектолога

Презентация на тему Презентация учителя-дефектолога Презентация на тему Андропов

Презентация на тему Андропов  Сочинение по картине О. Кипренского "Портрет Натальи Викторовны Кочубей"

Сочинение по картине О. Кипренского "Портрет Натальи Викторовны Кочубей" Итоги 2010

Итоги 2010 В гостях у Сороки - Вороны

В гостях у Сороки - Вороны Контроллер машиниста. Назначение, устройство

Контроллер машиниста. Назначение, устройство Экономическое обоснование использования современных средств индивидуальной защиты

Экономическое обоснование использования современных средств индивидуальной защиты Понятия и виды государственной службы

Понятия и виды государственной службы Профессиональное прогнозирование личности с помощью психодиагностических методик

Профессиональное прогнозирование личности с помощью психодиагностических методик Конфликты. Субъекты конфликтов

Конфликты. Субъекты конфликтов Координация бизнеса. Часть 2

Координация бизнеса. Часть 2 Юридическая компания Талион

Юридическая компания Талион Презентация на тему Методология и методы научного исследования

Презентация на тему Методология и методы научного исследования  The House of Parliament and Westminster Abbey

The House of Parliament and Westminster Abbey 20170623_zhivi_rodnaya_rechushka

20170623_zhivi_rodnaya_rechushka Роль цвета в портрете

Роль цвета в портрете Равный доступ детей к качественному образованию: от интеграции – к инклюзии (из опыта работы)

Равный доступ детей к качественному образованию: от интеграции – к инклюзии (из опыта работы) Практика американского семейного врача

Практика американского семейного врача BENVENUTI IN

BENVENUTI IN С чего начать свое дело: бизнес-план (пошаговая инструкция: как составить бизнес-план)

С чего начать свое дело: бизнес-план (пошаговая инструкция: как составить бизнес-план) Понятие и классификация прав и свобод человека. Международные стандарты в области прав и свобод человека

Понятие и классификация прав и свобод человека. Международные стандарты в области прав и свобод человека