Содержание

- 2. Материаловедение Литература: Гуляев А.П. Лахтин Ю.М. Арзамасов Б.Н. Сорокин В.К «Основы материаловедения и конструкционные материалы» Воскобойников

- 3. Состав железной руды Красный железняк Fe2O3 Магнитный железняк Fe3O4 Бурый железняк Fe2O3*nH2O Шпатовый железняк Fe2O4 Пустая

- 5. Классификация материалов: Металлические Неметаллические Композиционные

- 6. Рудное производство. Подготовка руды Недра земли Горнорудное предприятие Добыча руды Руда Первичное дробление Обогатительная фабрика Дробление

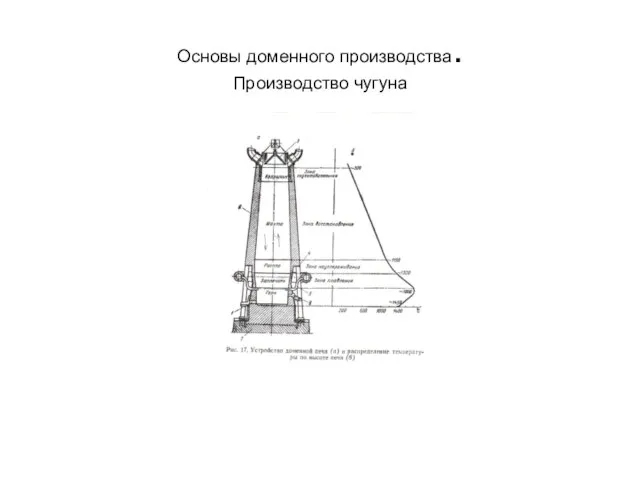

- 7. Основы доменного производства. Производство чугуна

- 8. Производство чугуна

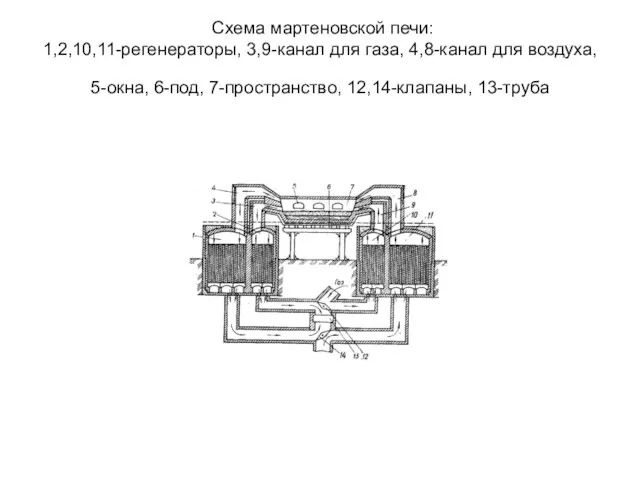

- 9. Схема мартеновской печи: 1,2,10,11-регенераторы, 3,9-канал для газа, 4,8-канал для воздуха, 5-окна, 6-под, 7-пространство, 12,14-клапаны, 13-труба

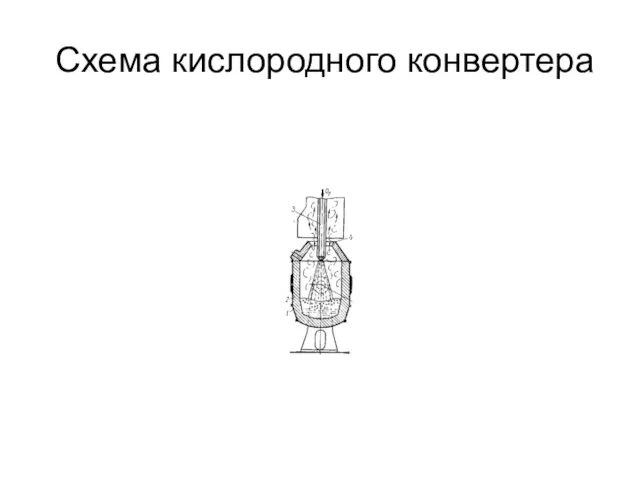

- 10. Схема кислородного конвертера

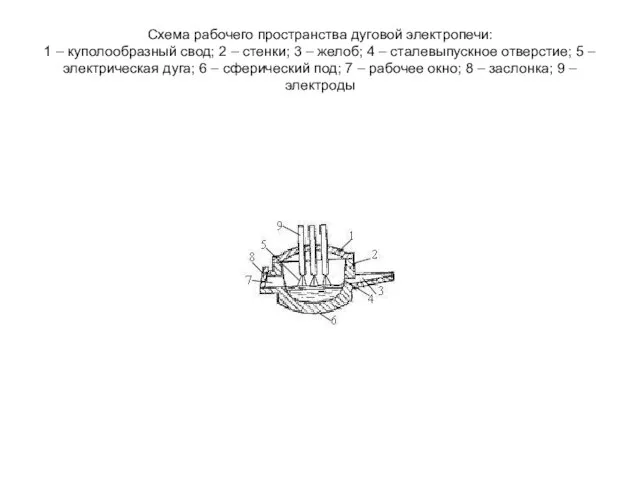

- 11. Схема рабочего пространства дуговой электропечи: 1 – куполообразный свод; 2 – стенки; 3 – желоб; 4

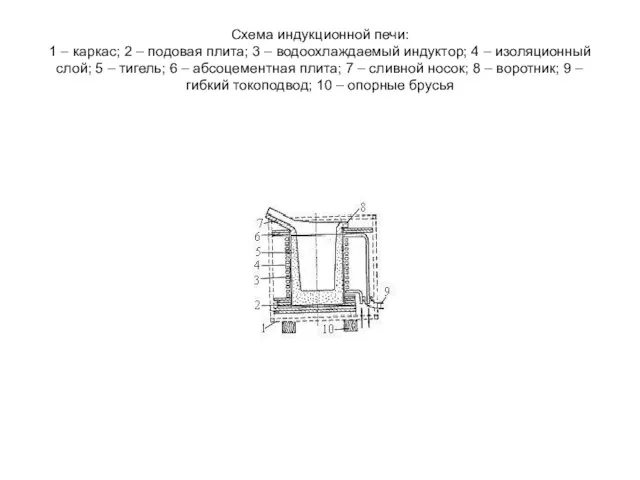

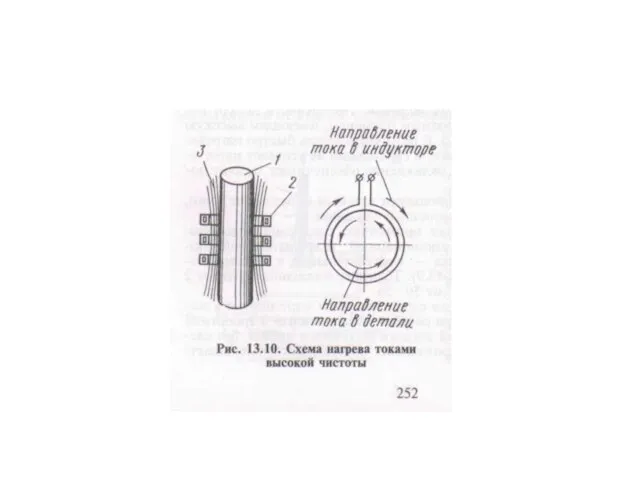

- 12. Схема индукционной печи: 1 – каркас; 2 – подовая плита; 3 – водоохлаждаемый индуктор; 4 –

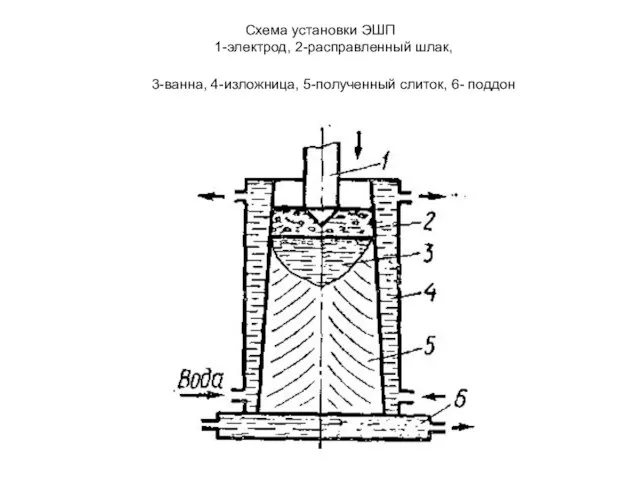

- 14. Схема установки ЭШП 1-электрод, 2-расправленный шлак, 3-ванна, 4-изложница, 5-полученный слиток, 6- поддон

- 15. Схема вакуумной дуговой печи 1–источник питания; 2–рабочая камера; 3–электродержатель; 4–механизм подачи электрода; 5–к вакуумным насосам; 6–электрод;

- 16. Схема плазменной дуги.

- 17. Схема сталеразливочного ковша

- 19. Строение стального слитка

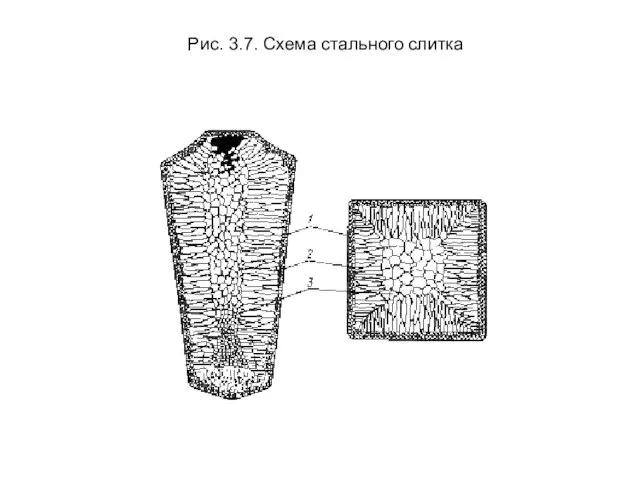

- 20. Рис. 3.7. Схема стального слитка

- 21. Прокатное производство.Сортамент прокатного производства Круг 5-250 мм Катанка - прутки 5-9 мм Квадрат Шестигранник Листовая сталь

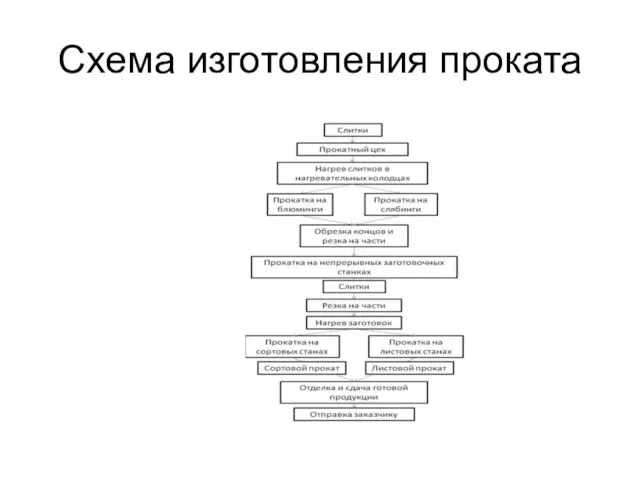

- 23. Схема изготовления проката

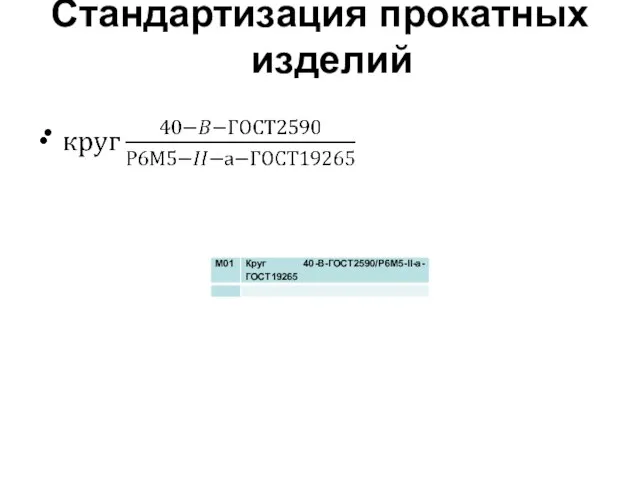

- 24. Стандартизация прокатных изделий

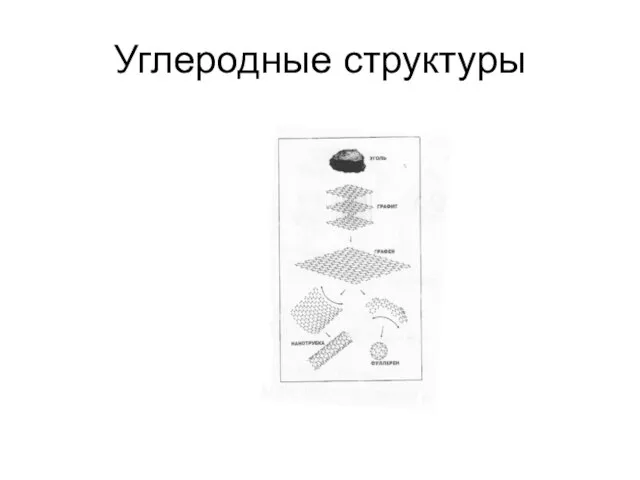

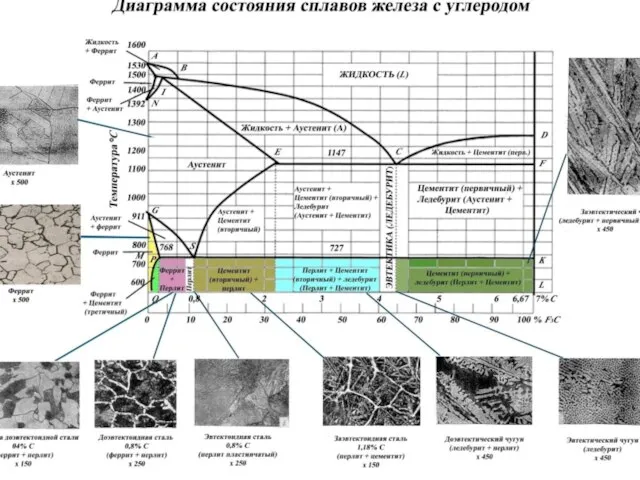

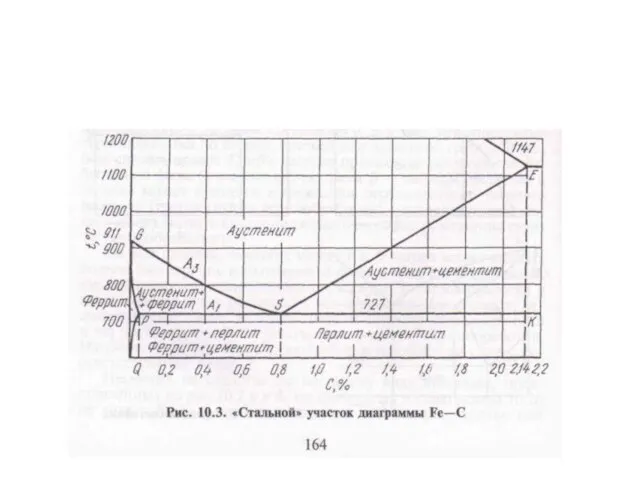

- 35. Сплавы железа с углеродом Сталь-сплав железа с углеродом, С от 0,02 до 2,14% Чугун- сплав железа

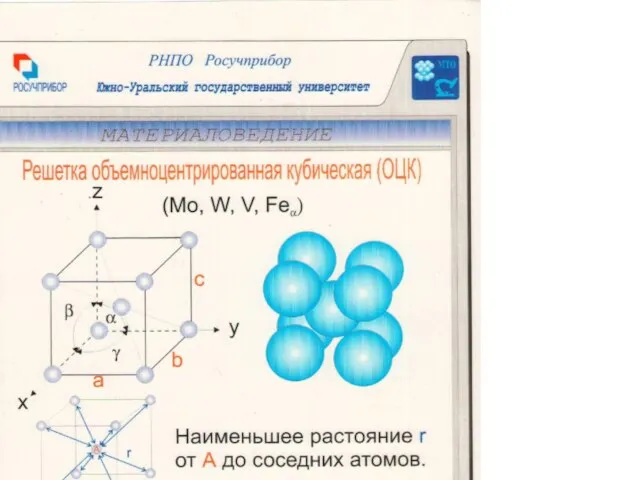

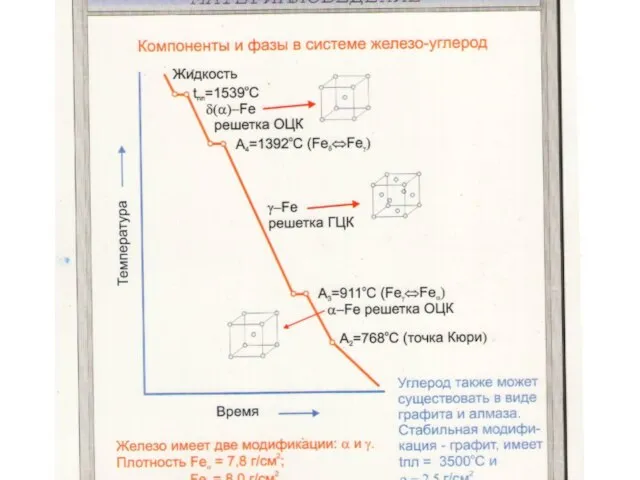

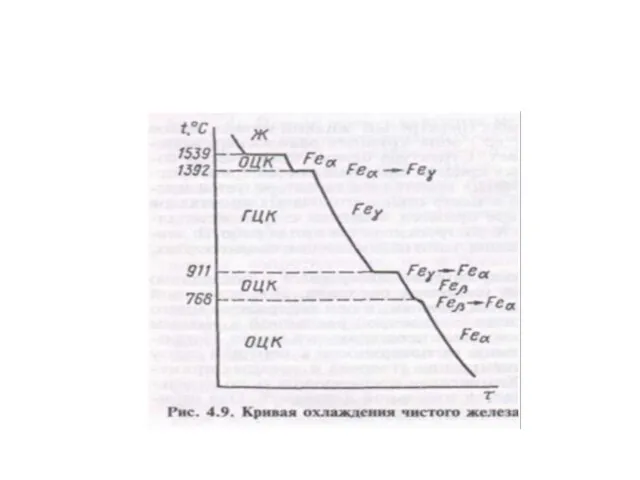

- 36. Характеристики компонентов Железо Плотность7,68 Температура плавления1539 Кр решетка: ОЦК до 911 выше1392 ГЦК при температурах 911-1392

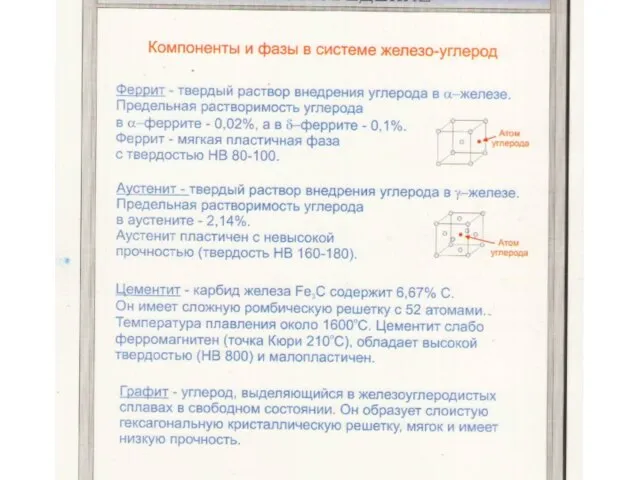

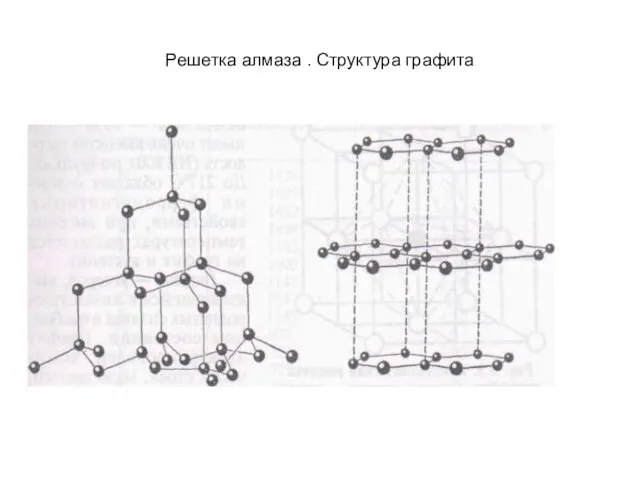

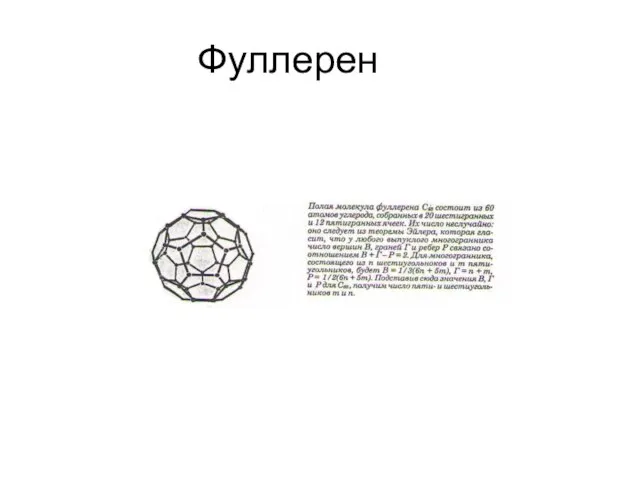

- 37. Углерод С-неметалл Плотность-2,5 Температура плавления-3500 Углерод полиморфен-алмаз,графит,фуллерен Атомная решетка- гексагональная слоистая

- 41. Решетка алмаза . Структура графита

- 42. Фуллерен

- 43. Углеродные структуры

- 44. Кристаллическая решетка аустенита.

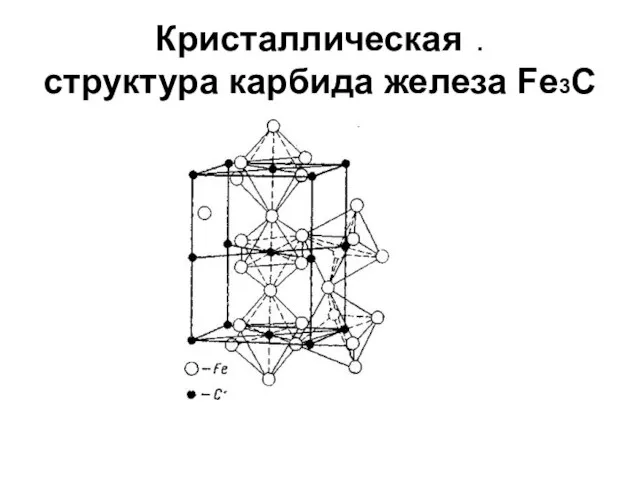

- 45. Кристаллическая . структура карбида железа Fe3C

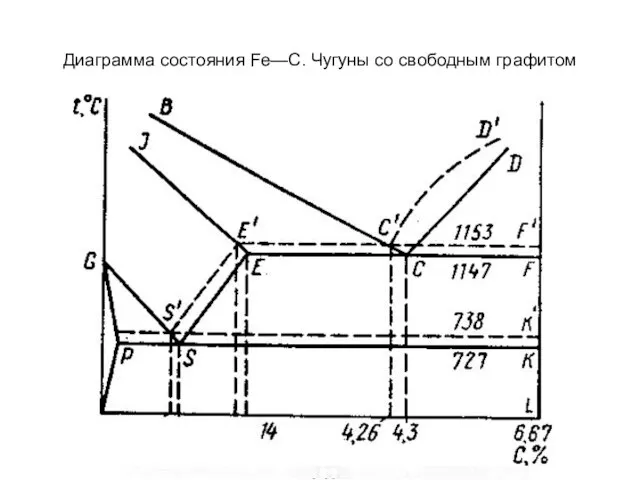

- 49. Диаграмма состояния Fe—С. Чугуны со свободным графитом

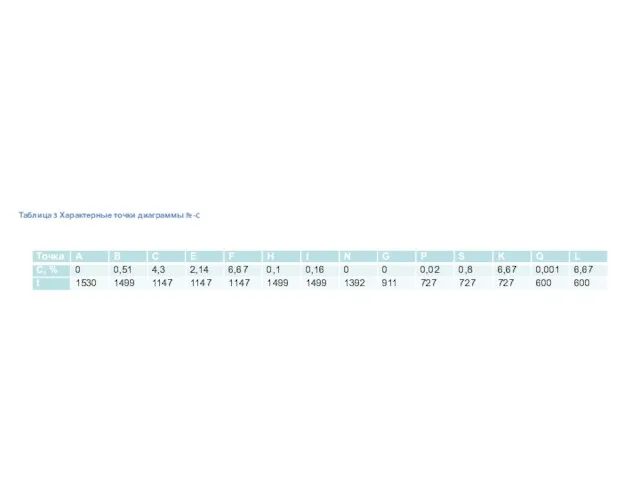

- 50. Таблица 3 Характерные точки диаграммы Fe-C

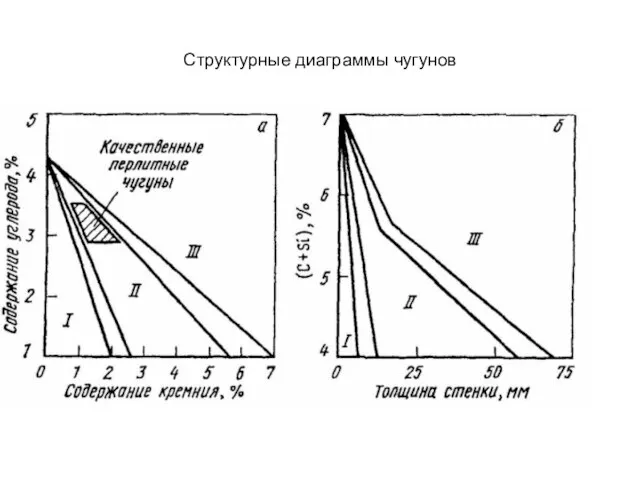

- 51. Структурные диаграммы чугунов

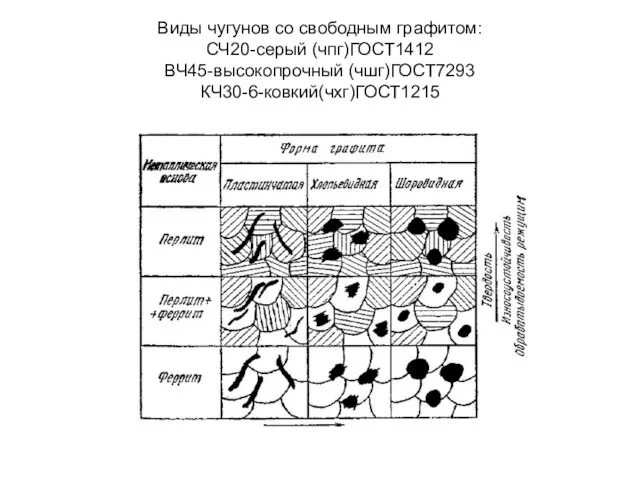

- 52. Виды чугунов со свободным графитом: СЧ20-серый (чпг)ГОСТ1412 ВЧ45-высокопрочный (чшг)ГОСТ7293 КЧ30-6-ковкий(чхг)ГОСТ1215

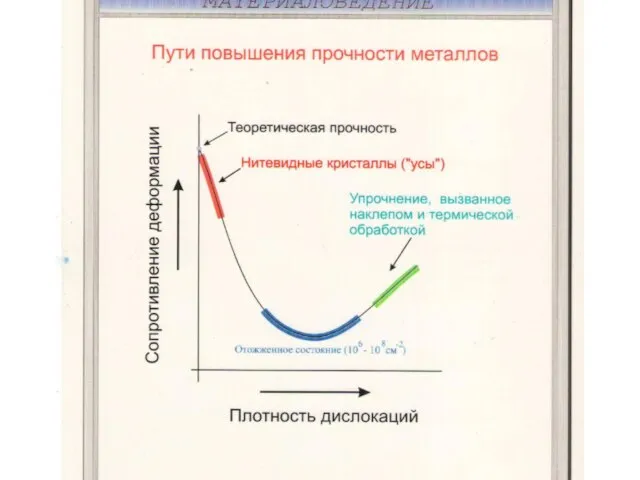

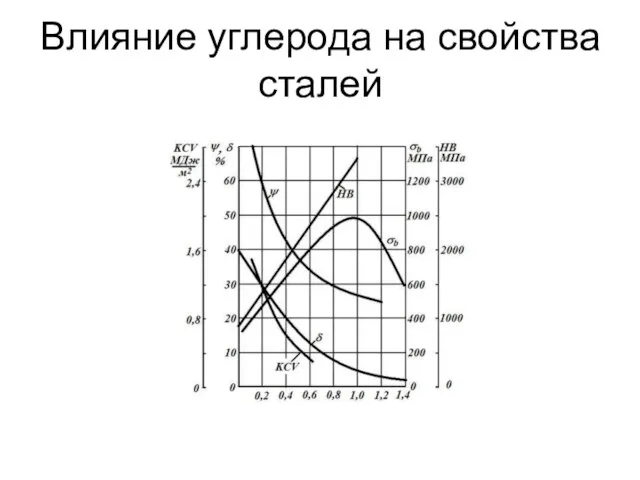

- 56. Влияние углерода на свойства сталей

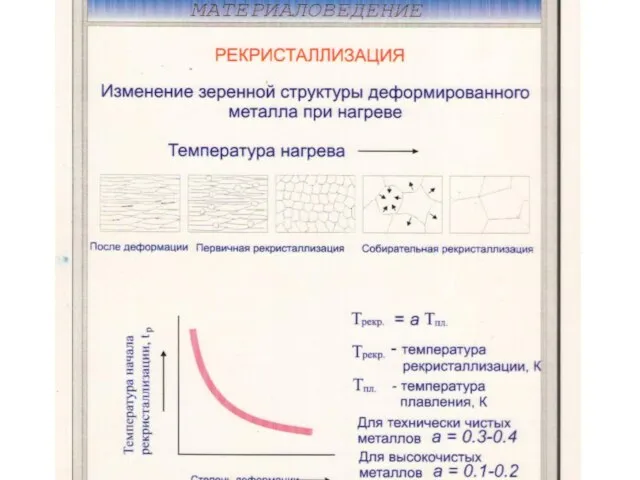

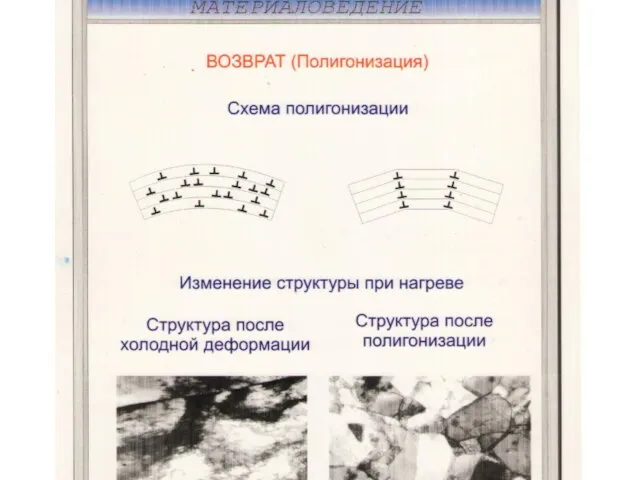

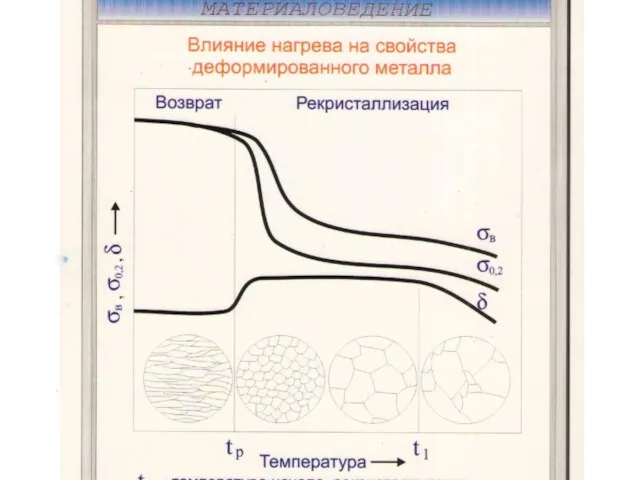

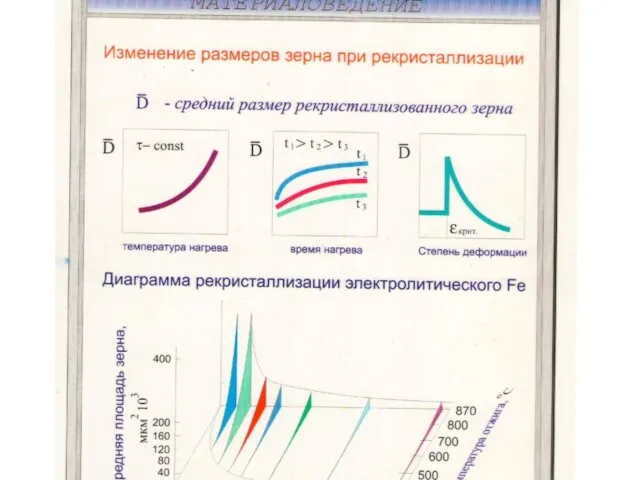

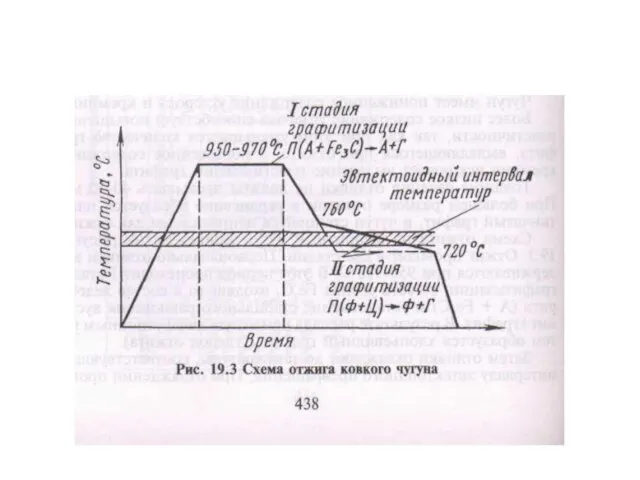

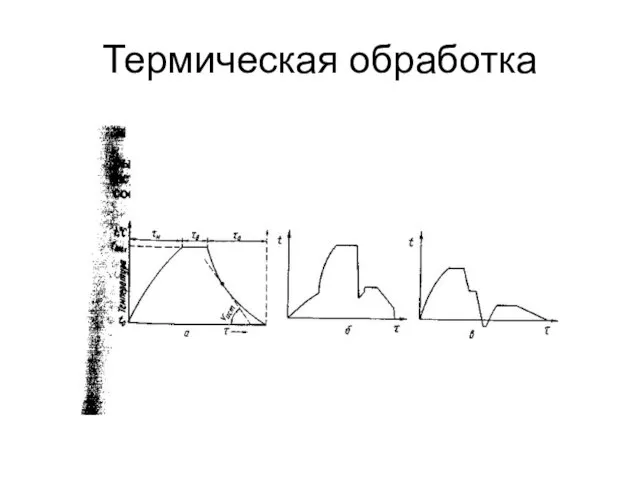

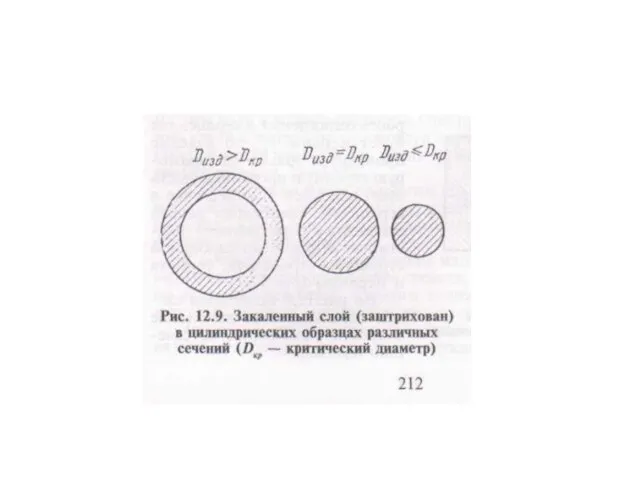

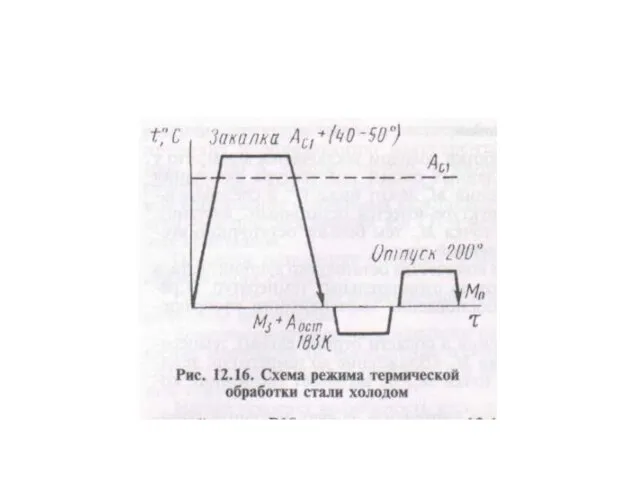

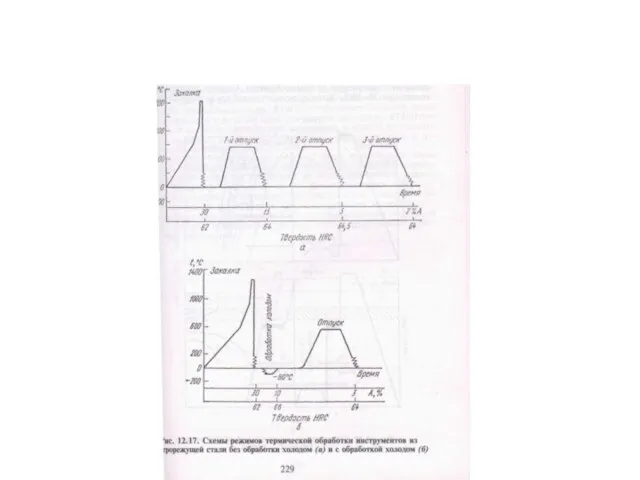

- 58. Термическая обработка

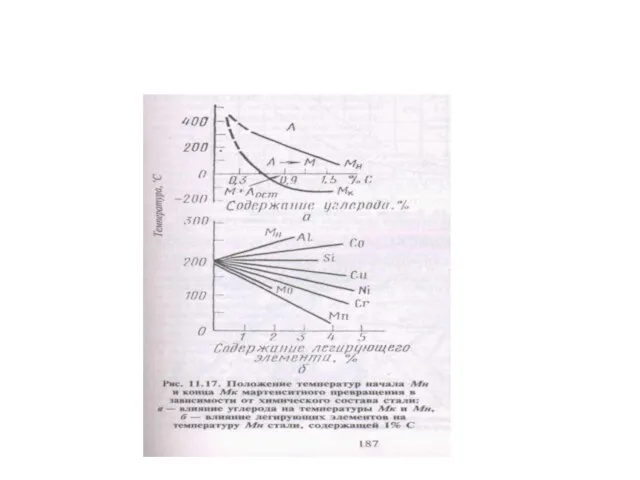

- 60. Критические точки А1 – линия РSК А3 – линия GS Аm – линия ES c –

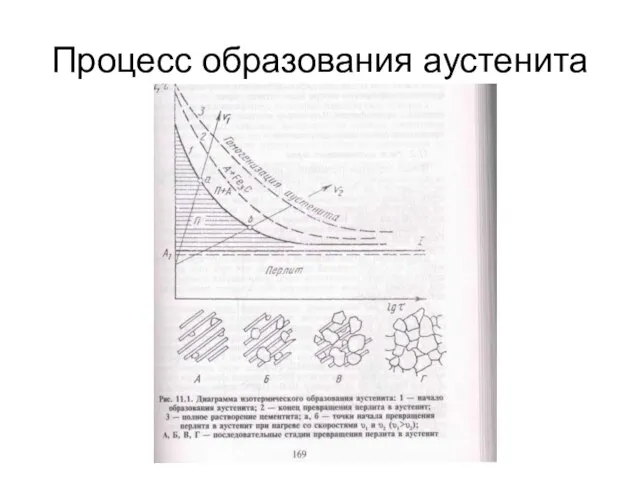

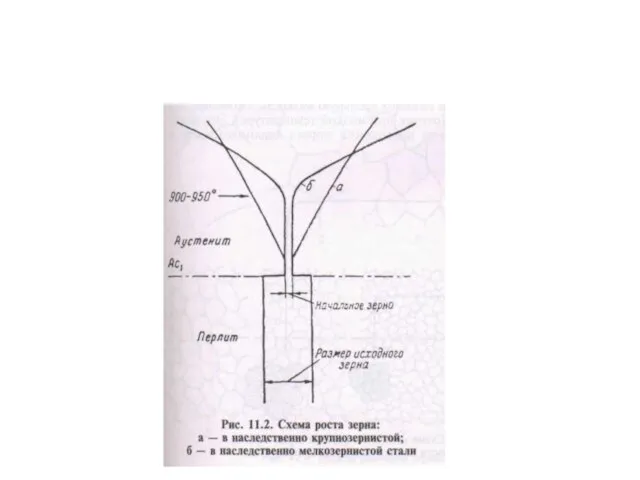

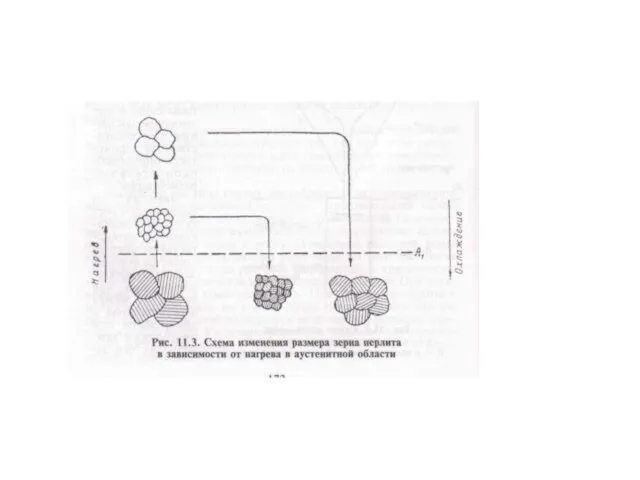

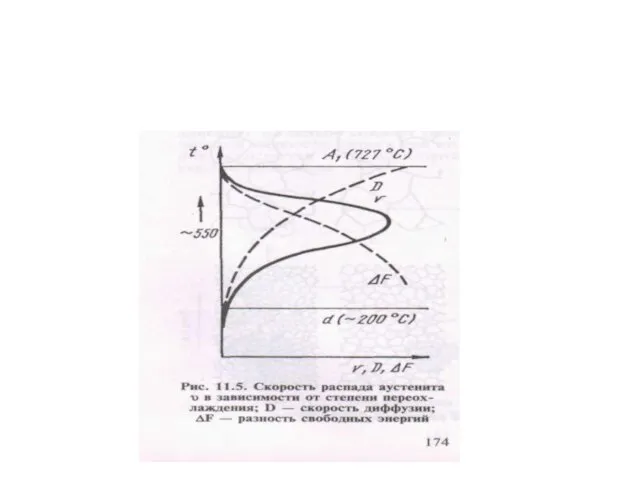

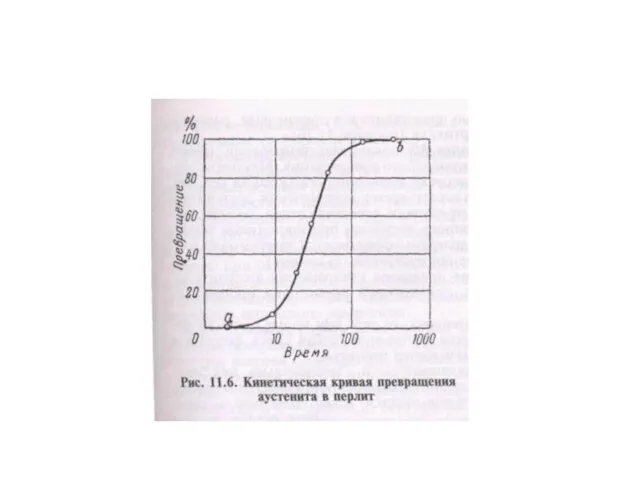

- 61. Процесс образования аустенита

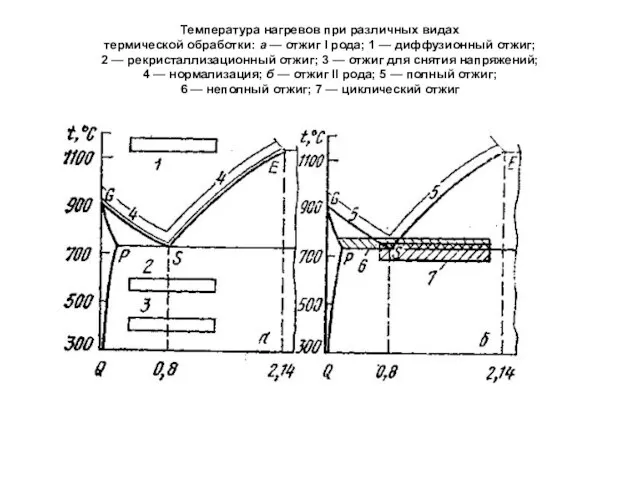

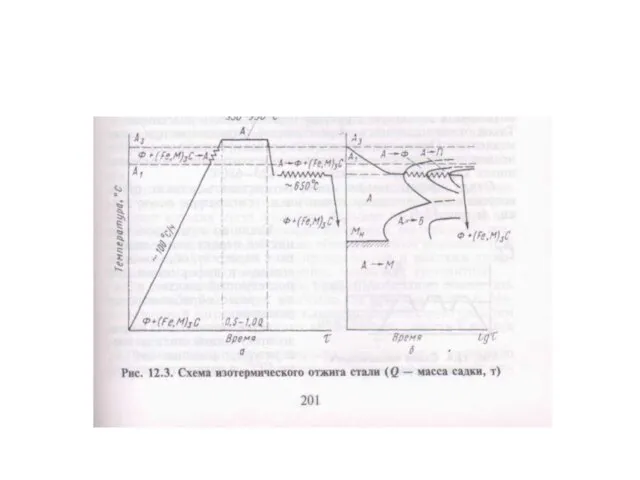

- 64. Температура нагревов при различных видах термической обработки: а — отжиг I рода; 1 — диффузионный отжиг;

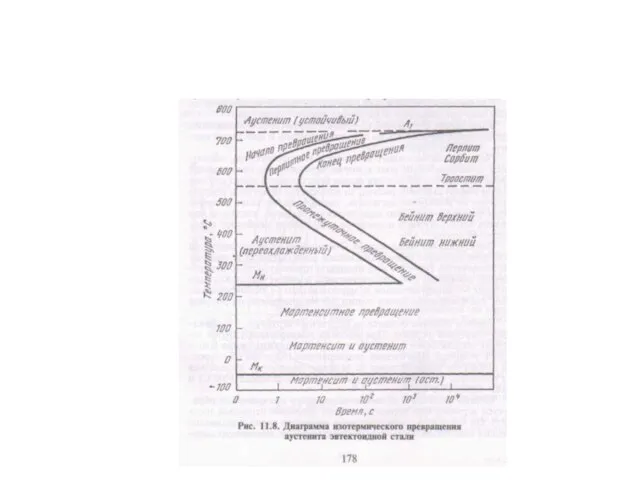

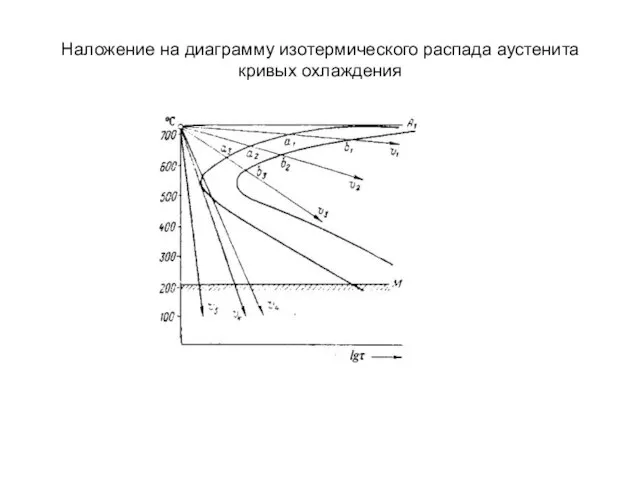

- 68. Наложение на диаграмму изотермического распада аустенита кривых охлаждения

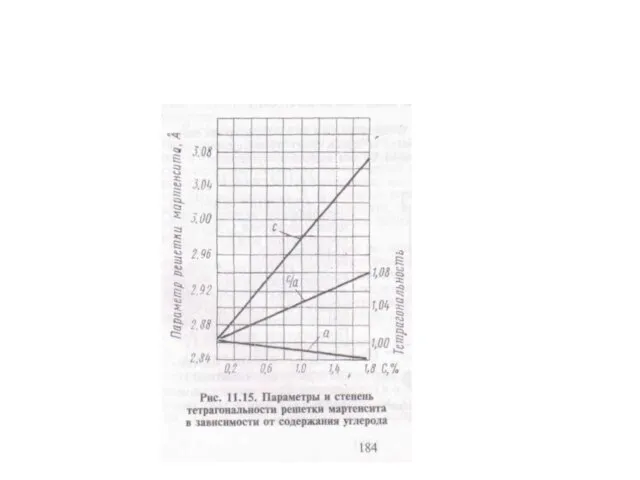

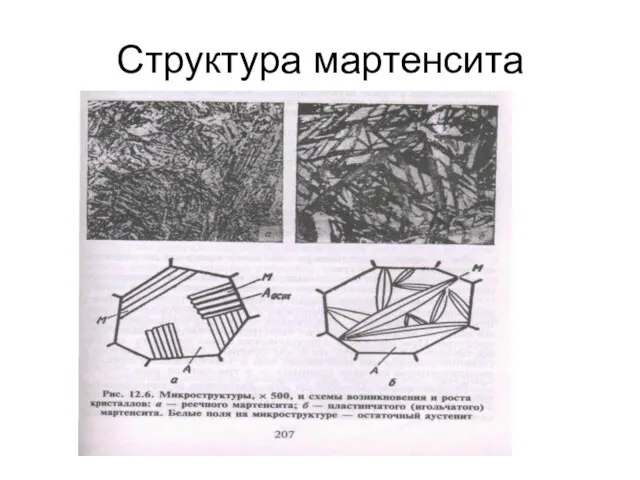

- 74. Структура мартенсита

- 76. Изменение механических свойств углеродистой стали в зависимости от содержания в ней углерода 1— в закаленном состоянии;

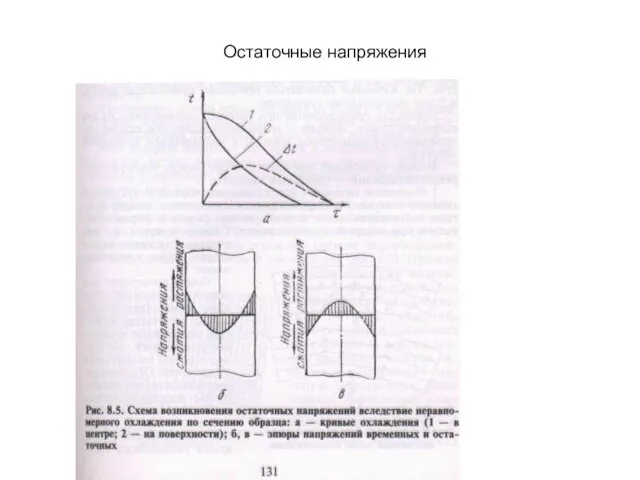

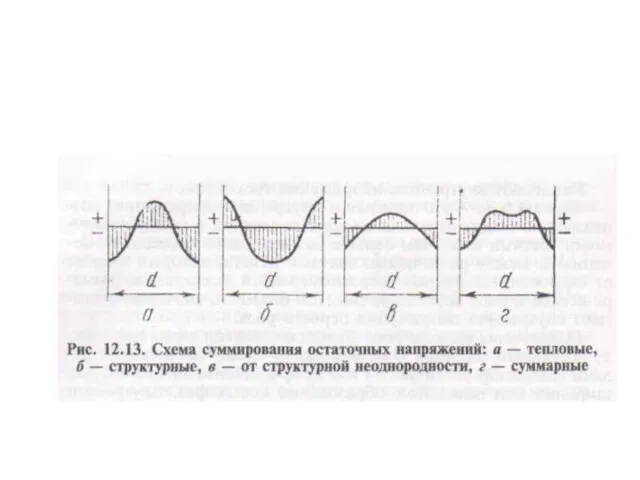

- 77. Остаточные напряжения

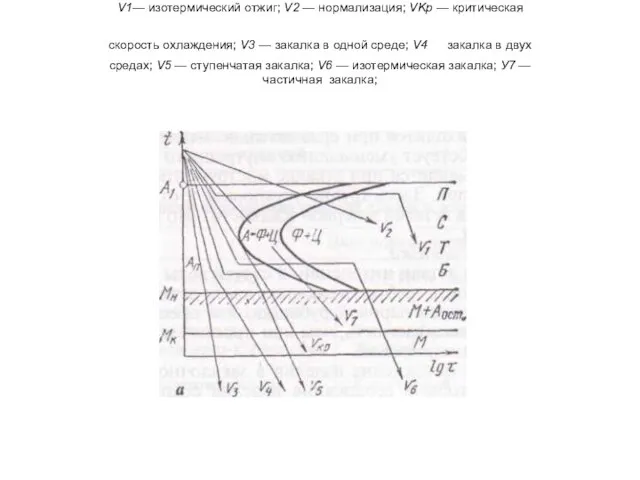

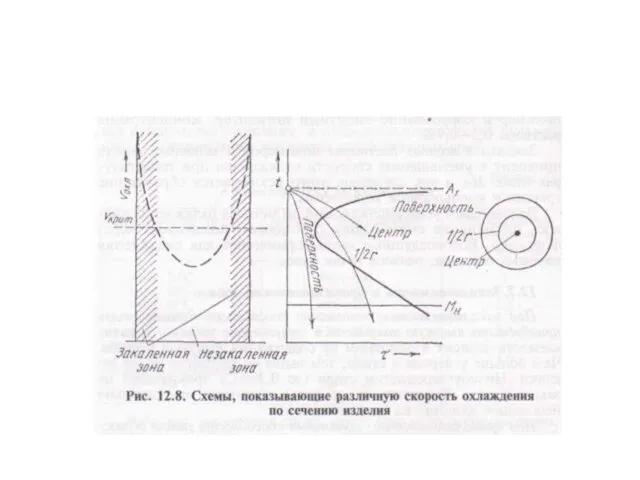

- 78. Различные способы термической обработки (а); V1— изотермический отжиг; V2 — нормализация; VKp — критическая скорость охлаждения;

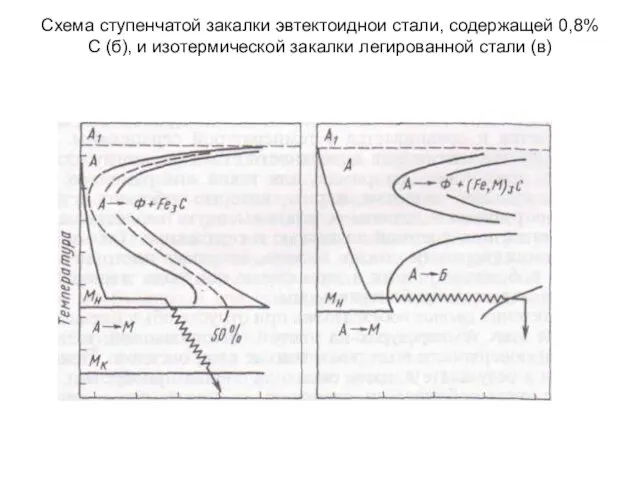

- 79. Схема ступенчатой закалки эвтектоиднои стали, содержащей 0,8% С (б), и изотермической закалки легированной стали (в)

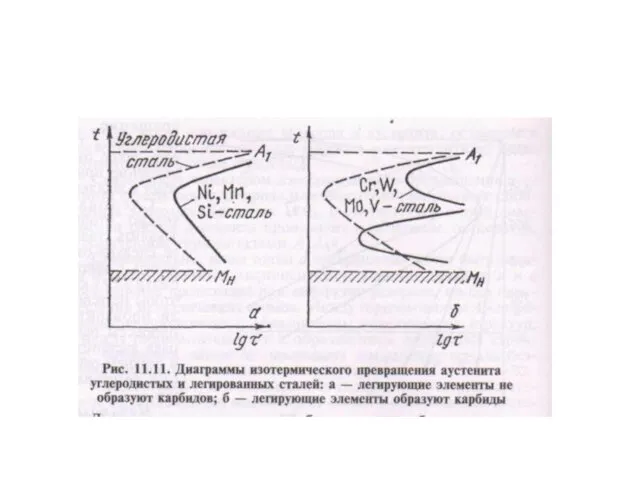

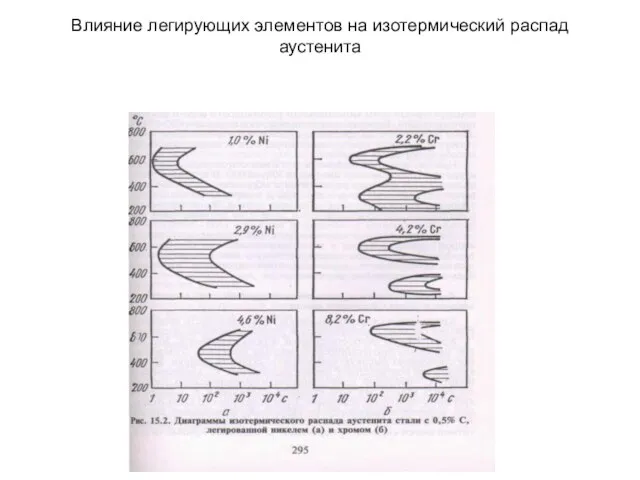

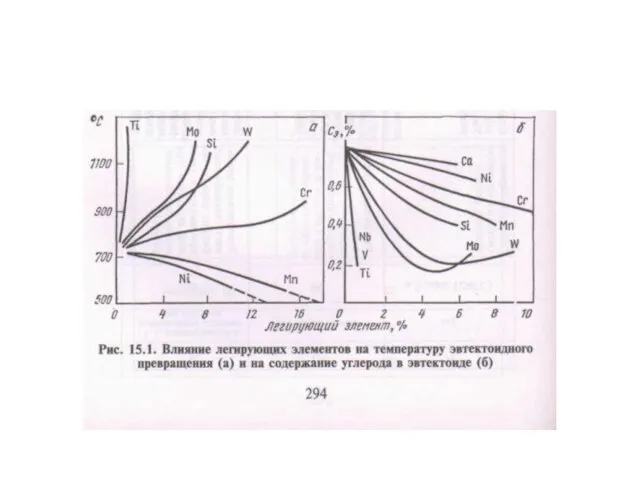

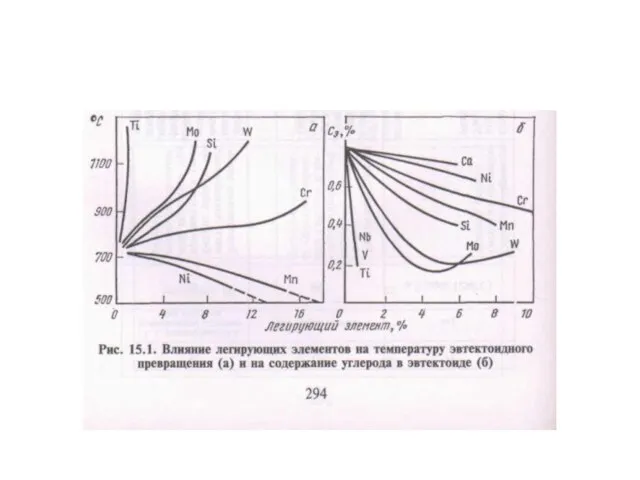

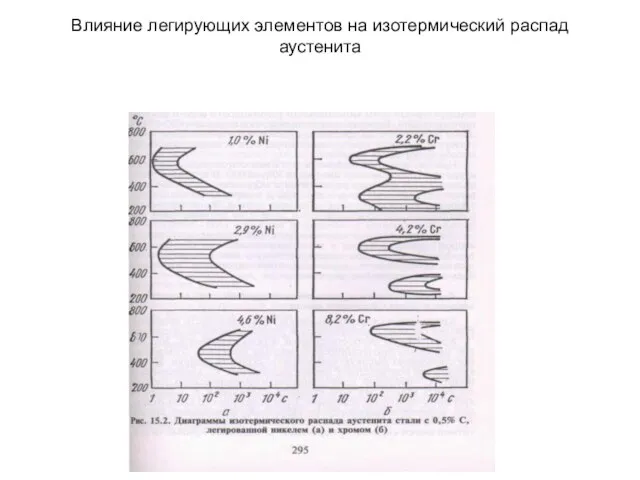

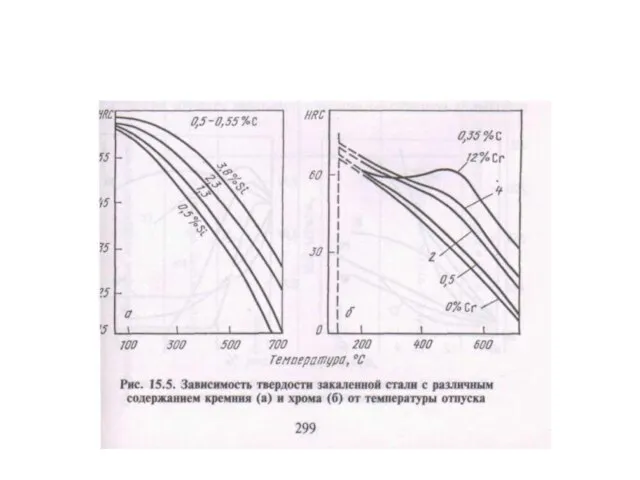

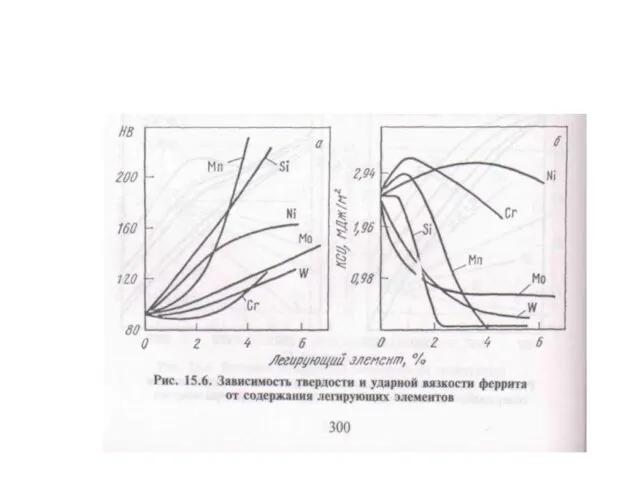

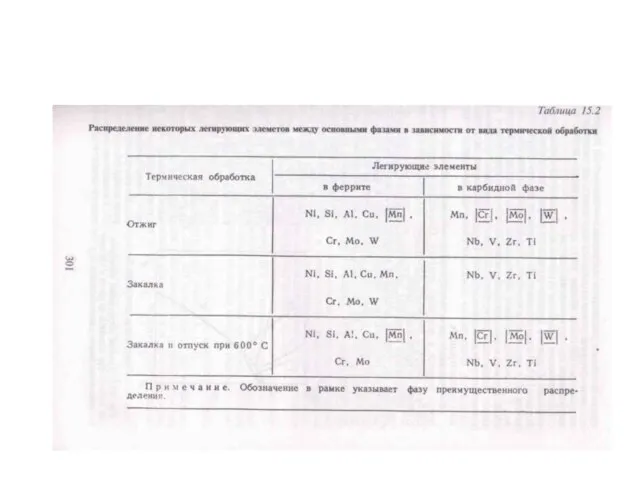

- 81. Влияние легирующих элементов на изотермический распад аустенита

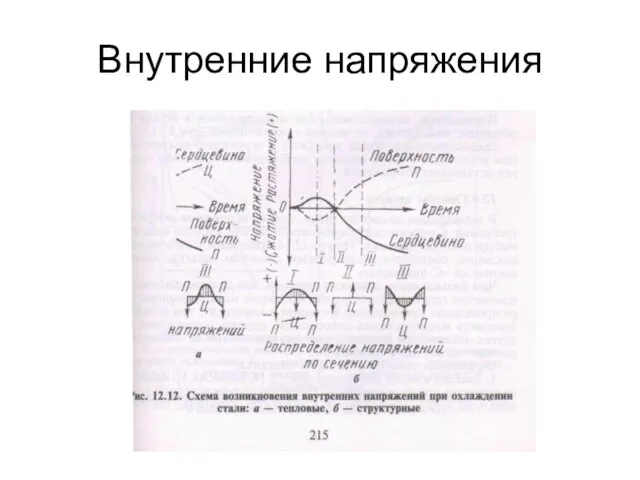

- 84. Внутренние напряжения

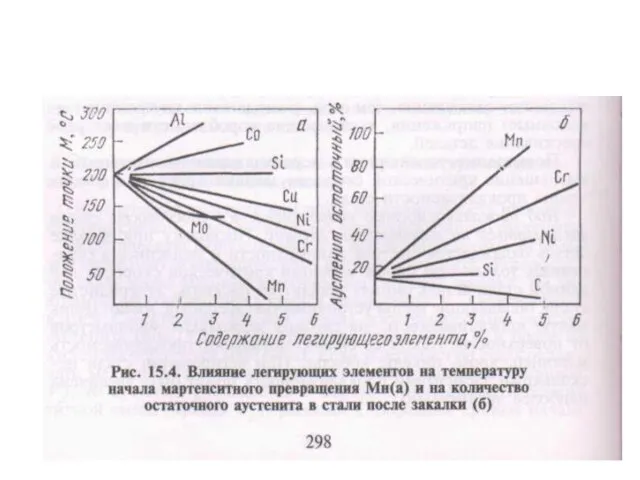

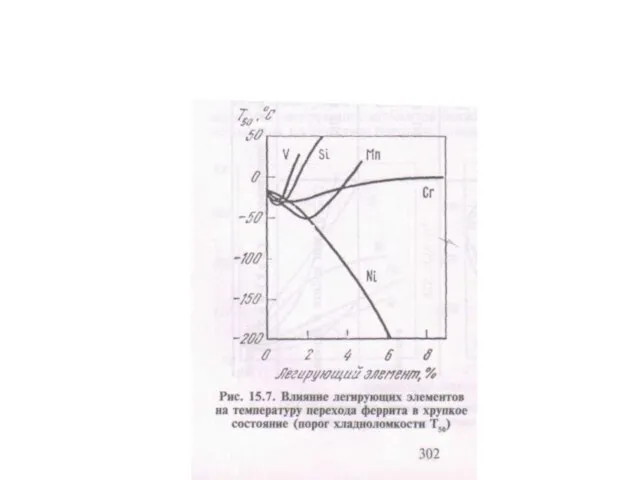

- 95. Влияние легирующих элементов на изотермический распад аустенита

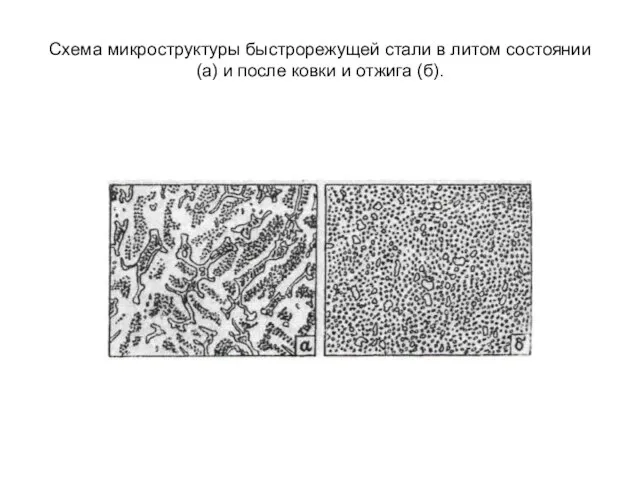

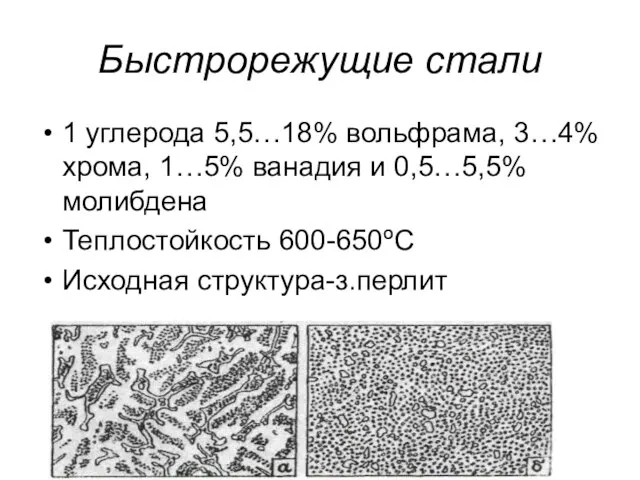

- 101. Схема микроструктуры быстрорежущей стали в литом состоянии (а) и после ковки и отжига (б).

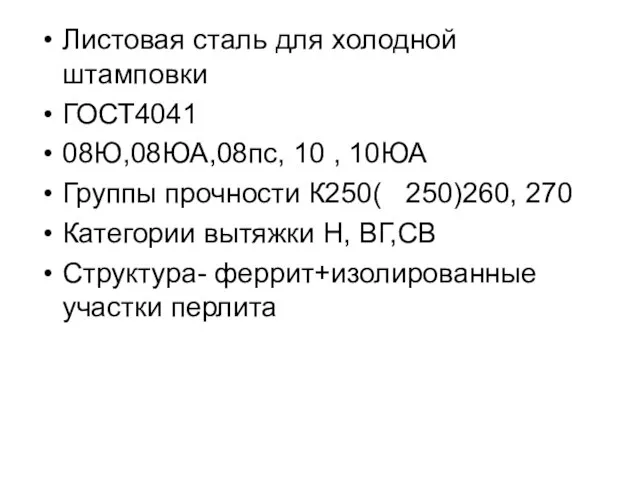

- 103. Листовая сталь для холодной штамповки ГОСТ4041 08Ю,08ЮА,08пс, 10 , 10ЮА Группы прочности К250( 250)260, 270 Категории

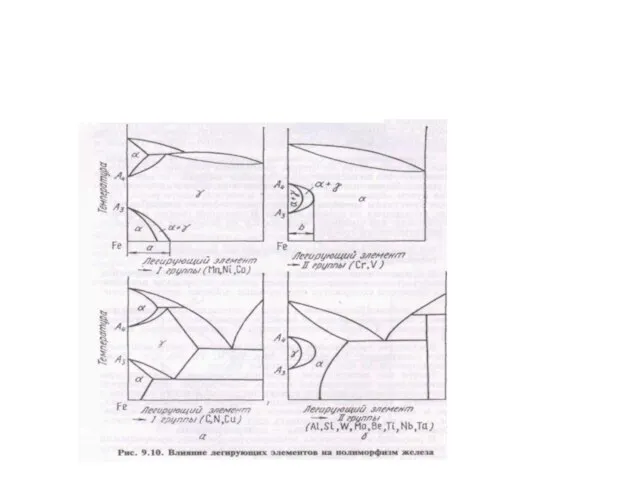

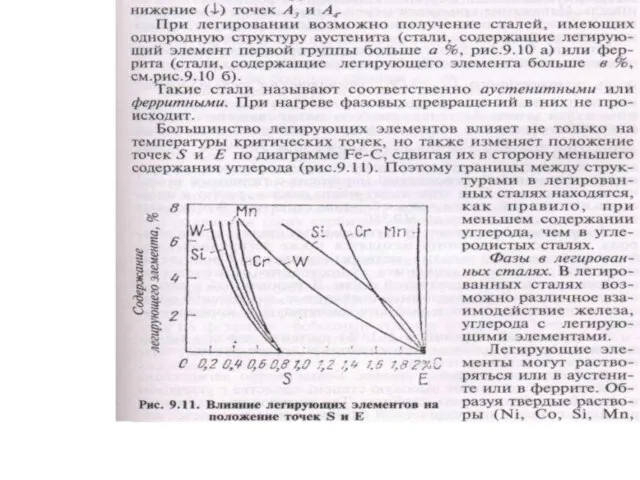

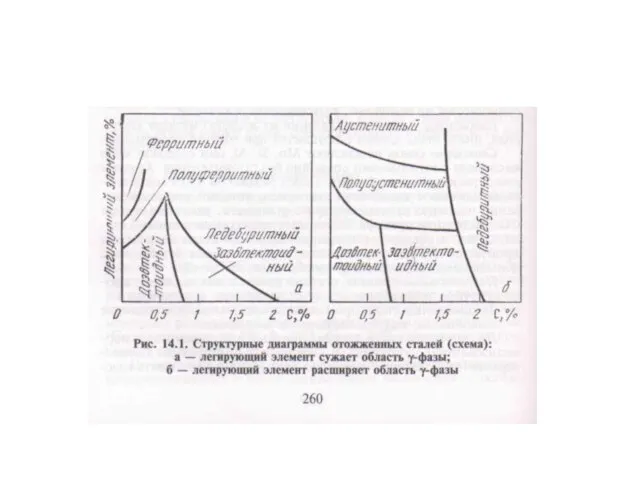

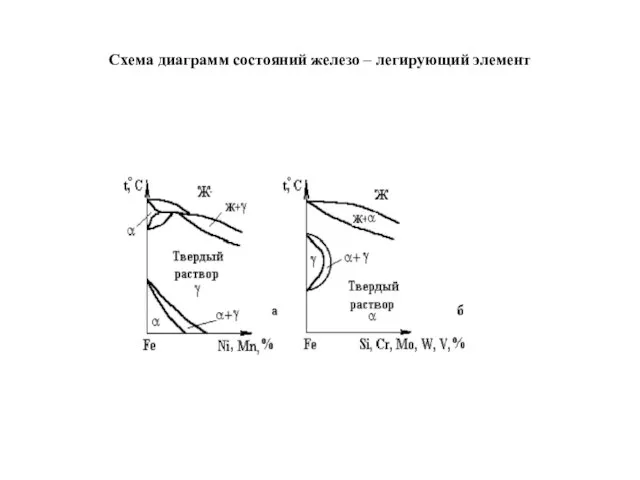

- 105. Схема диаграмм состояний железо – легирующий элемент

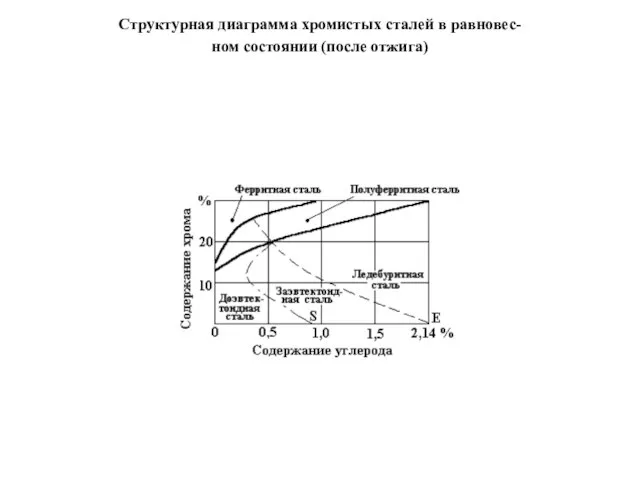

- 106. Структурная диаграмма хромистых сталей в равновес- ном состоянии (после отжига)

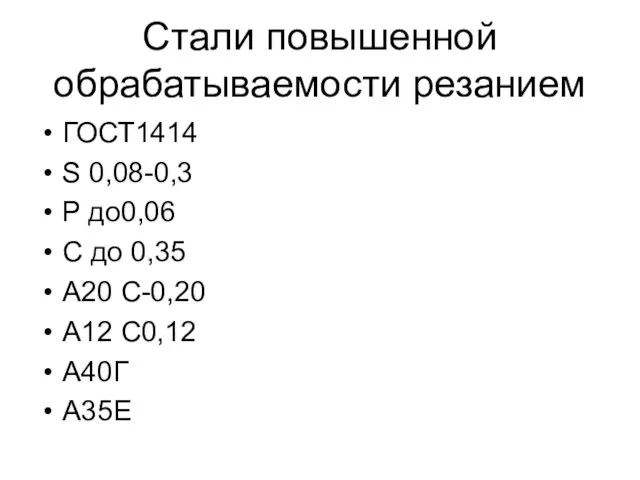

- 107. Стали повышенной обрабатываемости резанием ГОСТ1414 S 0,08-0,3 P до0,06 С до 0,35 А20 С-0,20 А12 С0,12

- 108. Стали общего назначения(обыкновенного качества) ГОСТ 380 Ст 0, Ст1,Ст2кп,Ст3пс S ≤ 0,055 P ≤ 0,045

- 109. Качественные стали S ≤ 0,04 P ≤ 0,035 ГОСТ1050 Сталь05,08,15,40,… 08кп,10пс

- 110. Легированные стали.Маркировка. Н-никель, М- молибден, К- кобальт,Х-хром В - вольфрам,Т- титан, А(в середине марки) – азот,

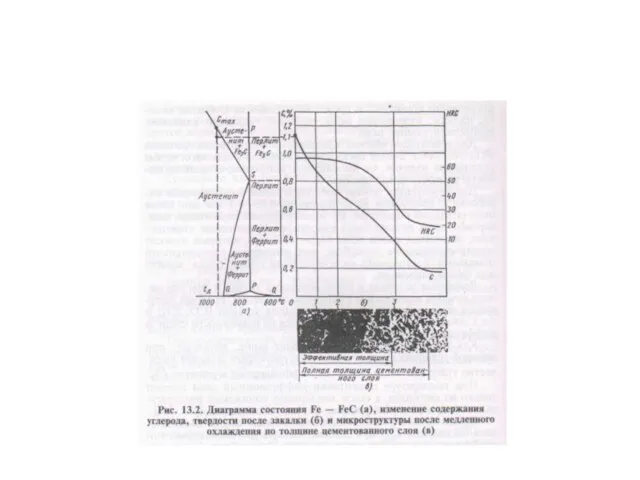

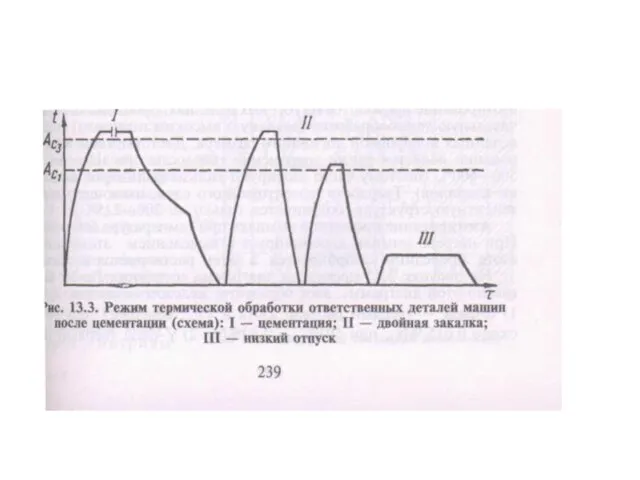

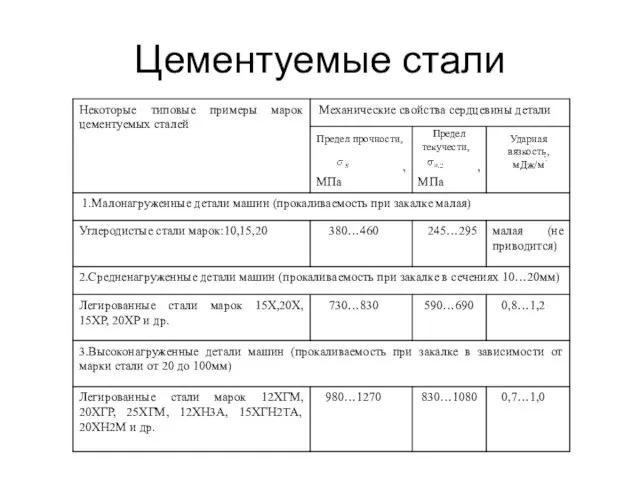

- 111. Цементуемые стали Предел прочности, Предел текучести, Ударная вязкость, мДж/м

- 112. Высокопрочные конструкционные стали σв ≥ 1500МПа 30ХГСН2А 30Х2ГСН2ВМ 40ХН2СМА 03Н18К9М5Т σв ≥ 2000МПа(со стареющим мартенситом)

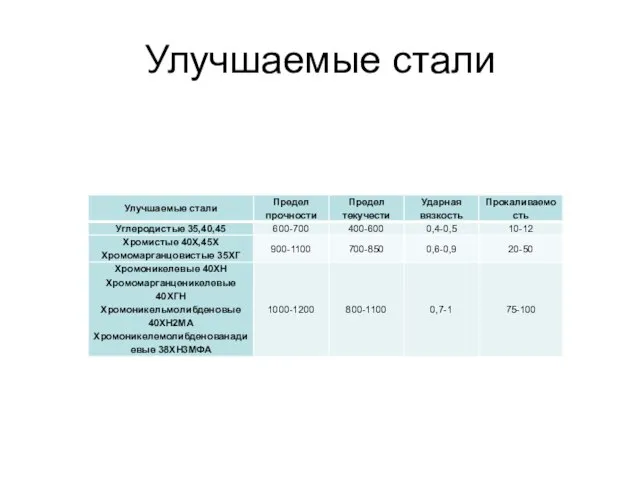

- 113. Улучшаемые стали

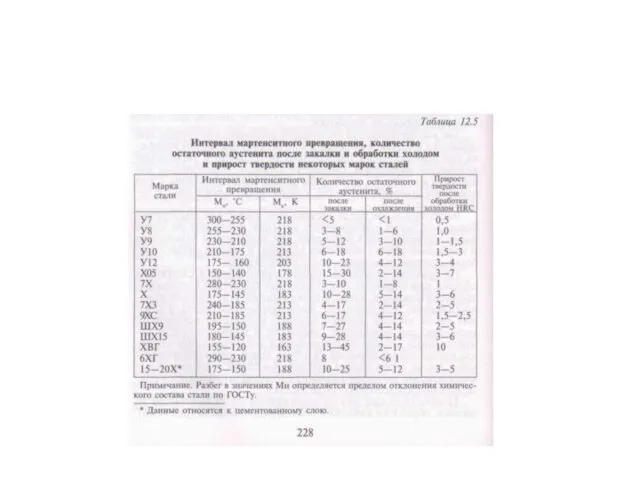

- 114. Шарикоподшипниковые стали ШХ4 С-1,0 хром-0,4; ШХ9 С-1,0 хром-0,9; ШХ15 С-1,0 хром-1,5; 20Х2Н4А (с цементацией глубиной до3,5

- 115. Рессорно-пружинные стали 65, 65Г, 60С2А, 65С2ВА, 50ХФА ГОСТ 14959 Структура- з. перлит Т.О.: Закалка + ср.

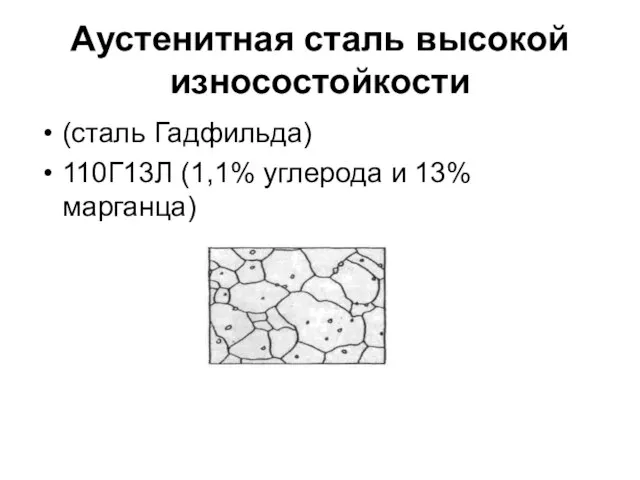

- 116. Аустенитная сталь высокой износостойкости (сталь Гадфильда) 110Г13Л (1,1% углерода и 13% марганца)

- 117. Стали для режущего инструмента должны иметь следующие свойства: 1.Высокую твердость (НRС 60…65) и износостойкость для сохранения

- 118. Углеродистые стали У10, У11, У12 (число показывает среднее содержание углерода в десятых долях процента) используются для

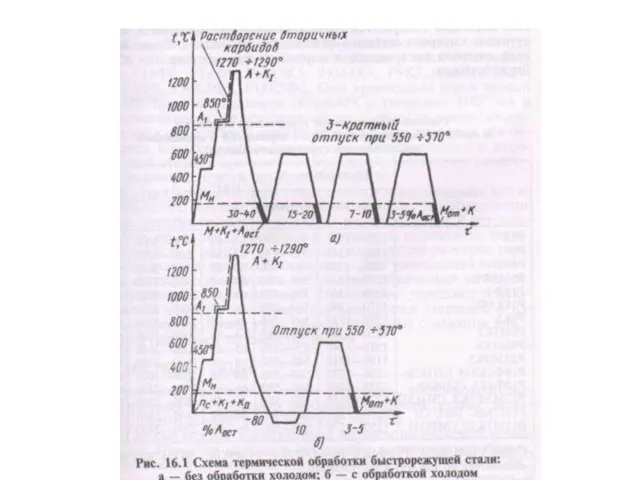

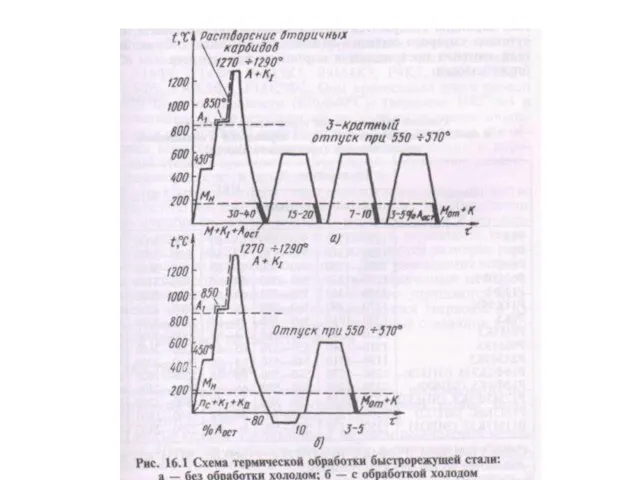

- 119. Быстрорежущие стали 1 углерода 5,5…18% вольфрама, 3…4%хрома, 1…5% ванадия и 0,5…5,5% молибдена Теплостойкость 600-650ºС Исходная структура-з.перлит

- 120. Стали нормальной производительности (умеренной теплостойкости) Р6М5, Р12 .Стали повышенной производительности (высокой теплостойкости) Р14Ф4, Р9К5, Р9К10, Р18К5Ф2

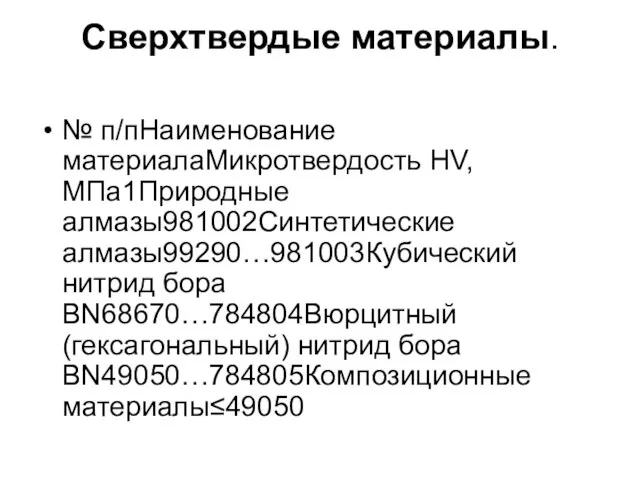

- 122. Сверхтвердые материалы. № п/пНаименование материалаМикротвердость HV, МПа1Природные алмазы981002Синтетические алмазы99290…981003Кубический нитрид бора BN68670…784804Вюрцитный (гексагональный) нитрид бора BN49050…784805Композиционные

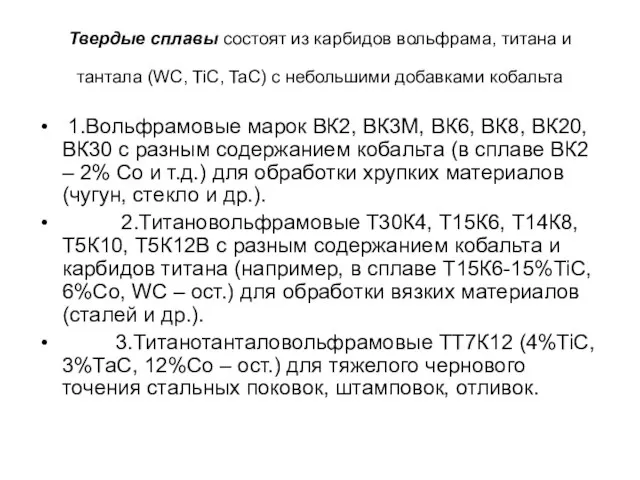

- 123. Твердые сплавы состоят из карбидов вольфрама, титана и тантала (WC, TiC, TaC) с небольшими добавками кобальта

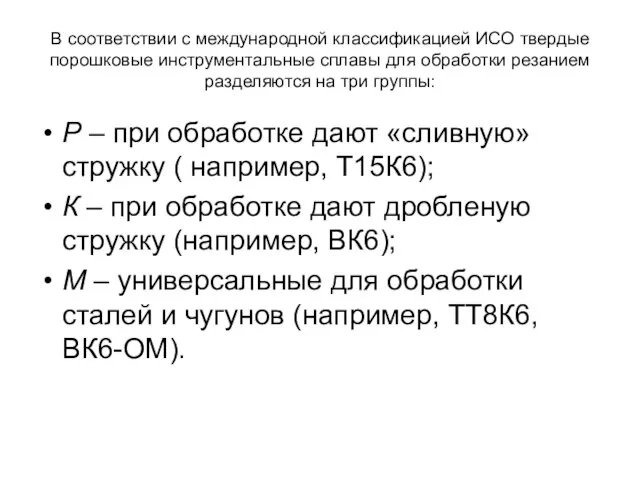

- 124. В соответствии с международной классификацией ИСО твердые порошковые инструментальные сплавы для обработки резанием разделяются на три

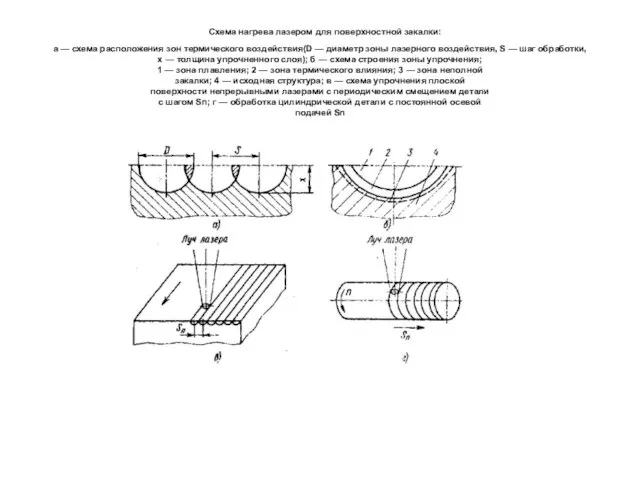

- 125. Схема нагрева лазером для поверхностной закалки: а — схема расположения зон термического воздействия(D — диаметр зоны

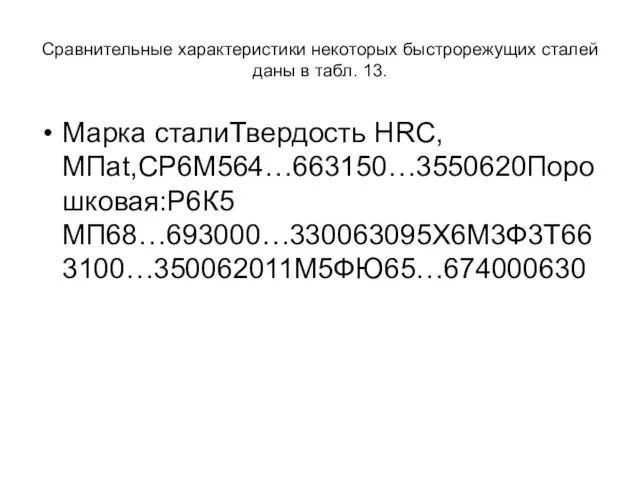

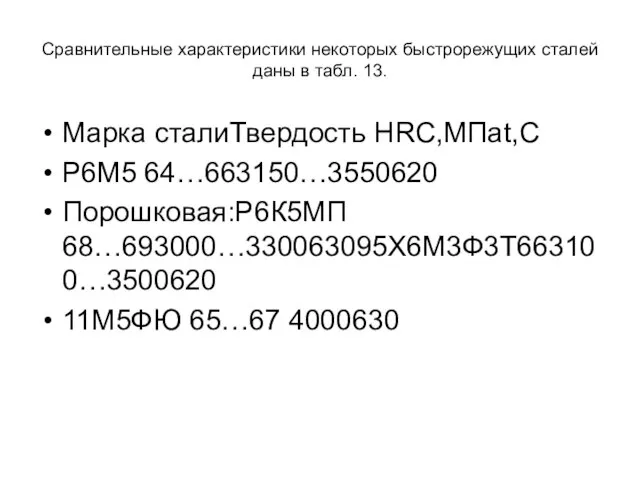

- 126. Сравнительные характеристики некоторых быстрорежущих сталей даны в табл. 13. Марка сталиТвердость HRC,МПаt,CР6М564…663150…3550620Порошковая:Р6К5 МП68…693000…330063095Х6М3Ф3Т663100…350062011М5ФЮ65…674000630

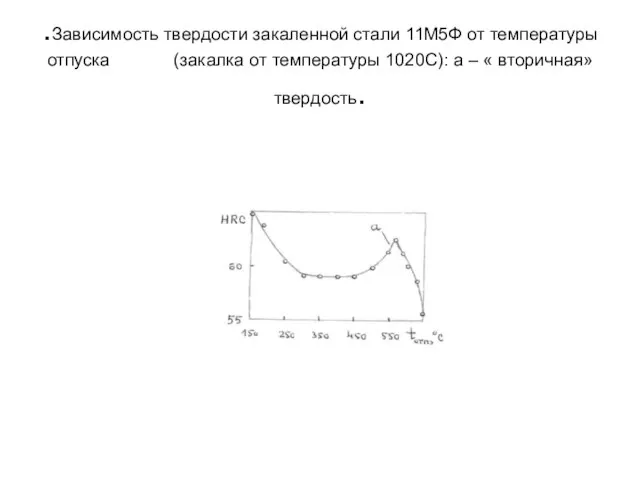

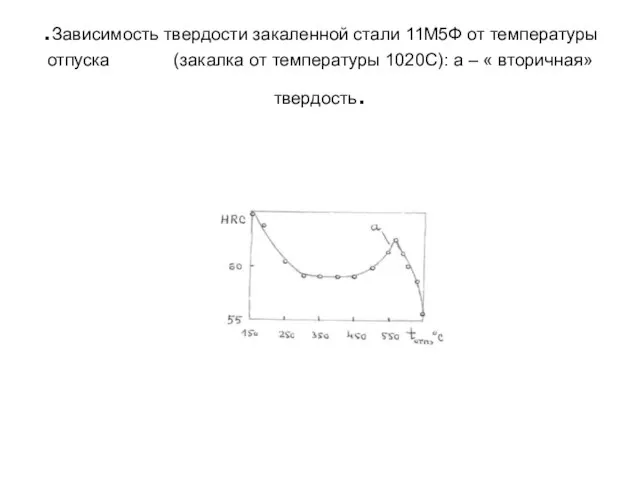

- 127. .Зависимость твердости закаленной стали 11М5Ф от температуры отпуска (закалка от температуры 1020С): а – « вторичная»

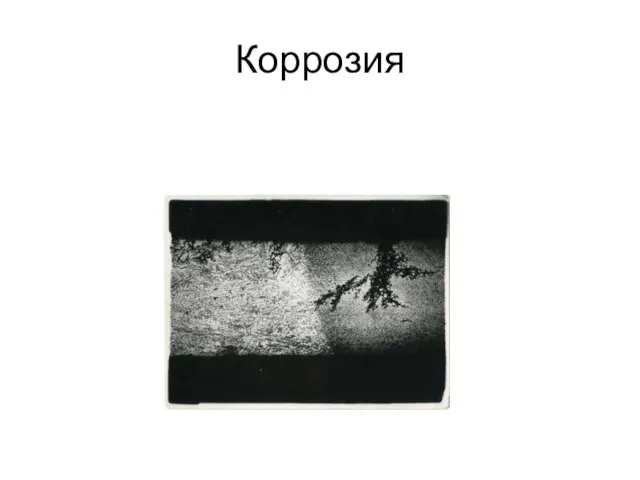

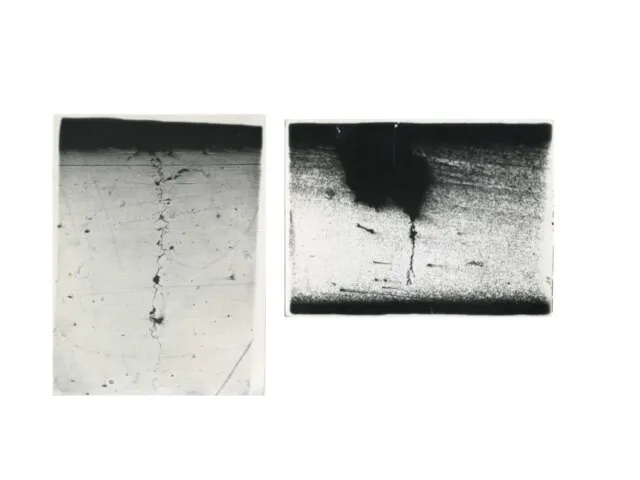

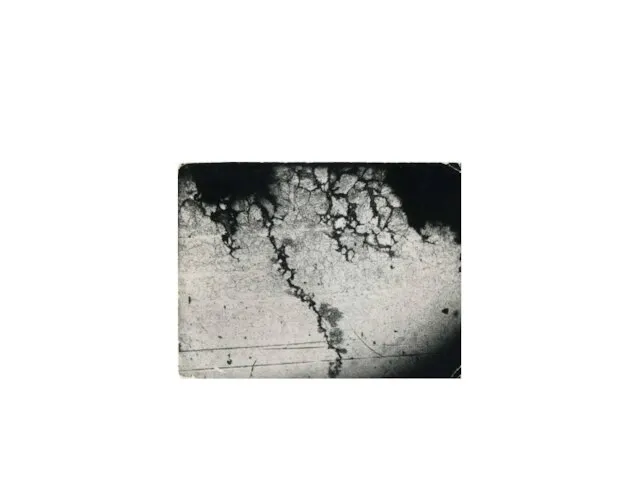

- 128. Коррозия

- 131. Коррозионностойкие стали Хрома≥12% 20Х13,…40Х13 12Х18Н10,12Х17Г9АН4 08Х18Н10Т 06Х15Н5Д2Т 13Х15Н4АМ3

- 132. Жаропрочные и жаростойкие стали 08Х18Н10Т (600ºС)-аустенитный ХН38ВТ (800ºС) -аустенит 06Х14Н6Д2МБТ (400ºС)-мартенсит 10Х11Н23Т3МР- аустенит+ интерметаллиды 37Х12Н8МФБ -аустенит+

- 133. Алюминий и его сплавы Чистый А999,А95,А0,А5,А7 Деф не упроч то АМг2(1520)АМц(1400) Дюралюмины Д16(1160), Д19(1920) Высокопрочные В95(1950),1933

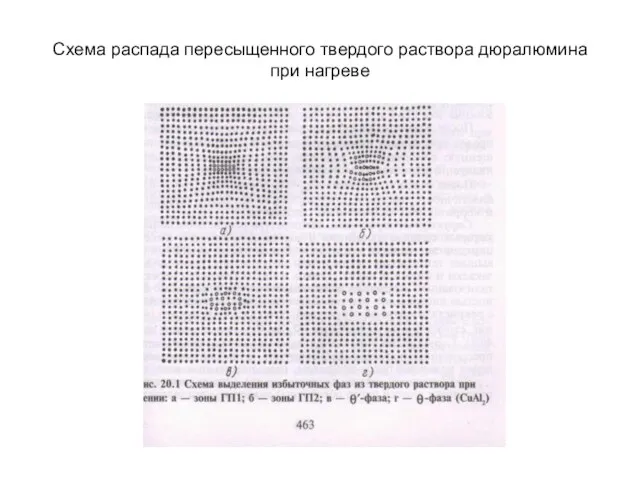

- 135. Схема распада пересыщенного твердого раствора дюралюмина при нагреве

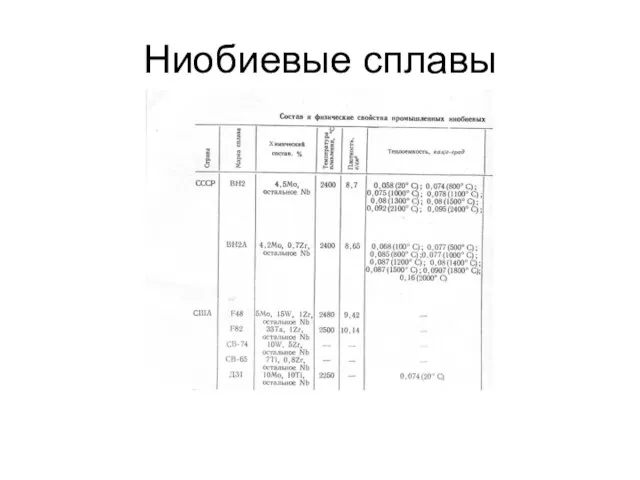

- 137. Ниобиевые сплавы

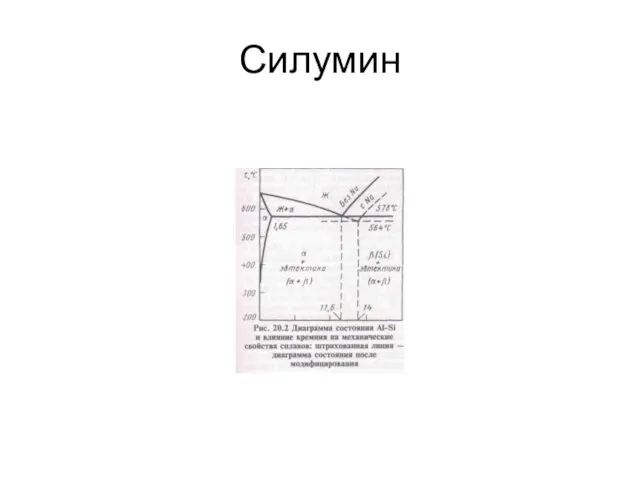

- 138. Силумин

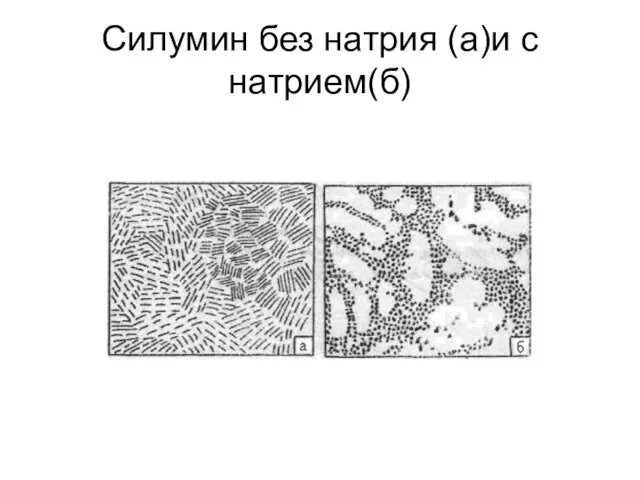

- 139. Силумин без натрия (а)и с натрием(б)

- 140. Медь и ее сплавы Чистая медь М0(пр Латунь Cu+Zn Деформируемые Л63,Л86,ЛС59-1 Литейные ЛЦ40,ЛЦ23А6Ж3Мц2 Бронза Cu+Sn,Al,Cd,Fe и

- 141. Диаграмма состояния медь—цинк

- 142. Классификация сверхтвердых материалов. Наименование материала Микротвердость HV, Мпа Природные алмазы 981002 Синтетические алмазы 99290…981003 Кубический нитрид

- 143. Твердые порошковые сплавы состоят из карбидов вольфрама, титана и тантала (WC, TiC, TaC) с небольшими добавками

- 144. В соответствии с международной классификацией ИСО твердые порошковые инструментальные сплавы для обработки резанием разделяются на три

- 145. Сравнительные характеристики некоторых быстрорежущих сталей даны в табл. 13. Марка сталиТвердость HRC,МПаt,C Р6М5 64…663150…3550620 Порошковая:Р6К5МП 68…693000…330063095Х6М3Ф3Т663100…3500620

- 146. .Зависимость твердости закаленной стали 11М5Ф от температуры отпуска (закалка от температуры 1020С): а – « вторичная»

- 148. Пережог в сплаве 1160

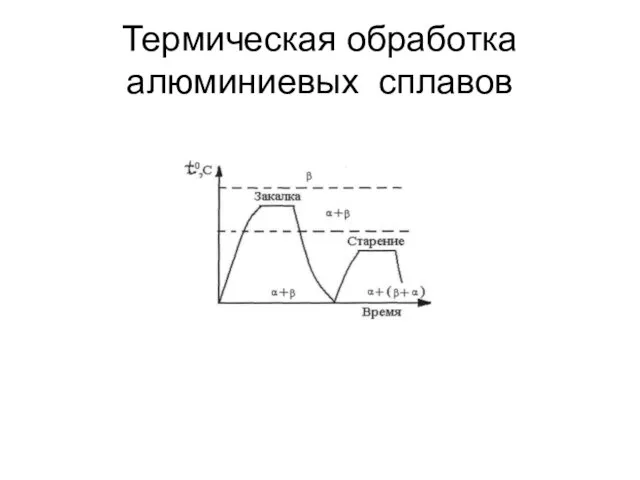

- 149. Термическая обработка алюминиевых сплавов

- 150. Диаграмма состояния медь—цинк

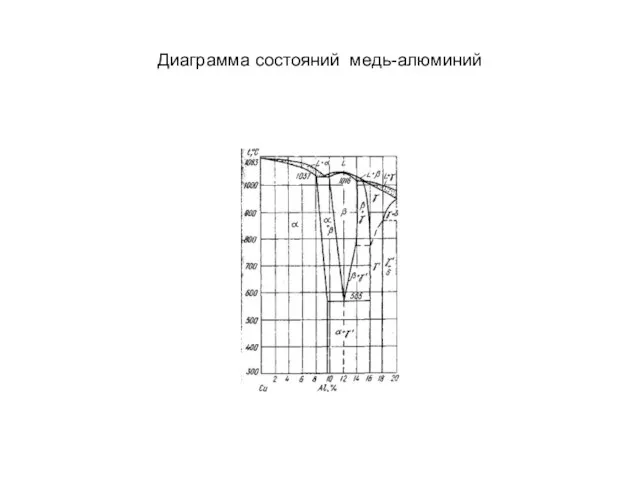

- 151. Диаграмма состояний медь-алюминий

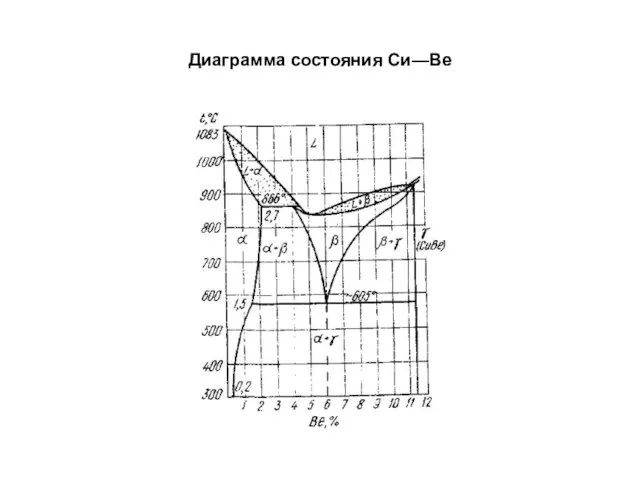

- 152. Диаграмма состояния Си—Be

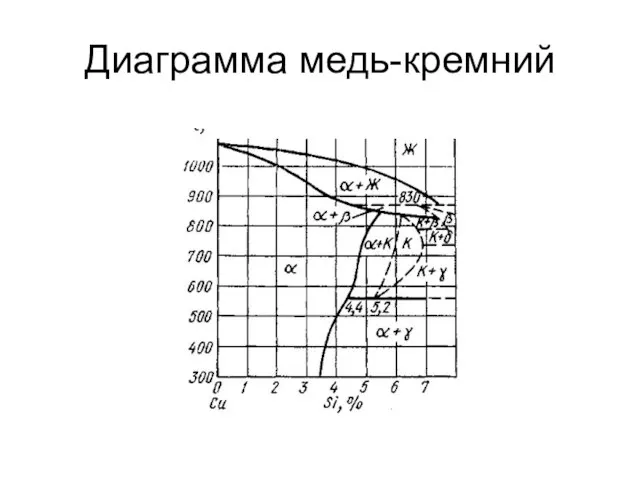

- 153. Диаграмма медь-кремний

- 154. Силумин

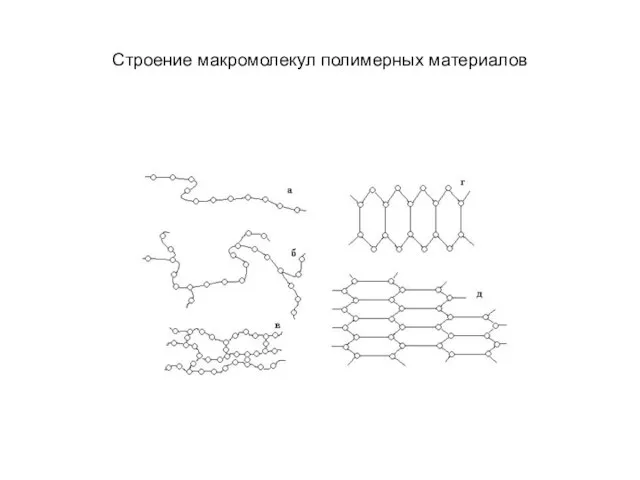

- 155. Строение макромолекул полимерных материалов

- 156. Из истории титана 1790г- открыт В. Грегор 1825г-получен грязный,Берцелиус 1925г-получен чистыйВан Аркель и Де Бур 1940г-

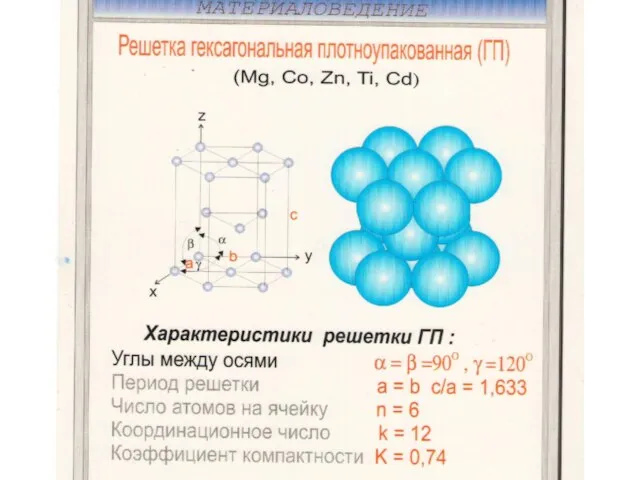

- 157. Чистый титан Плотность-4,5 Т пл -1672 Сод в земле 0,6 Кр решетка ГПУ ( при Тниже

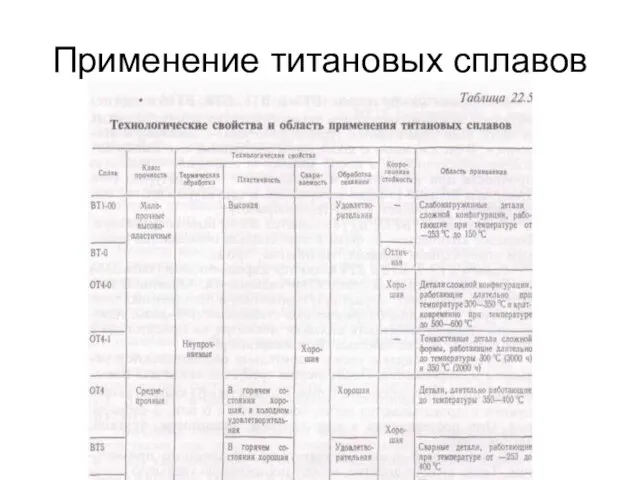

- 158. Применение титановых сплавов

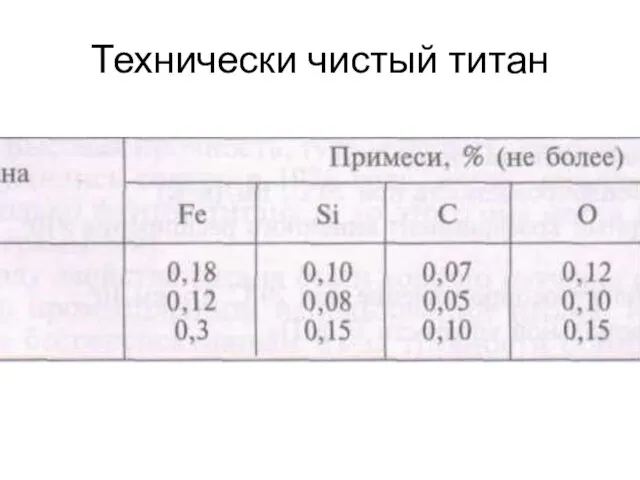

- 160. Технически чистый титан

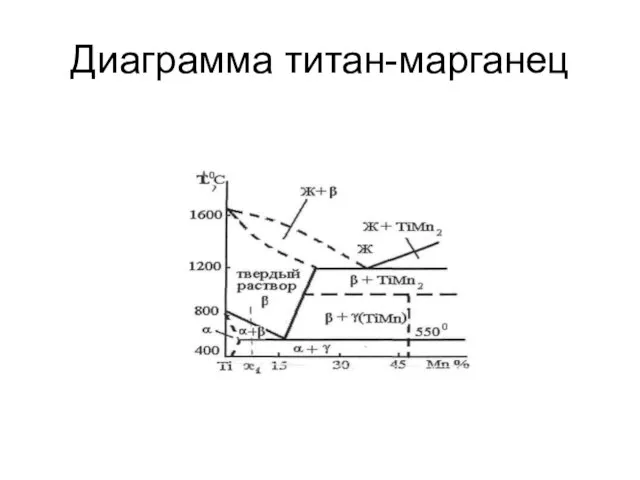

- 161. Диаграмма титан-марганец

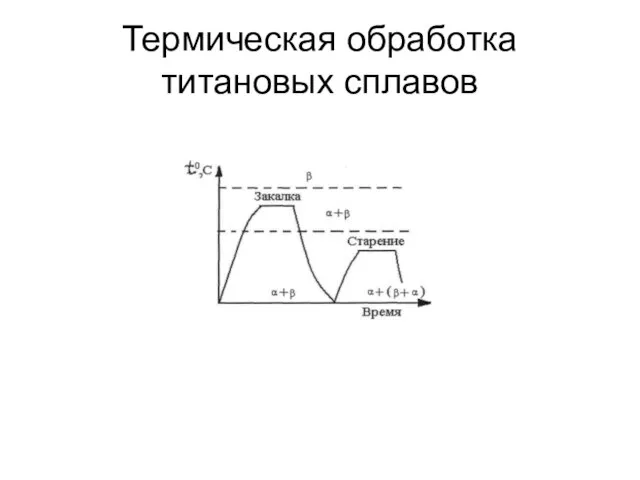

- 162. Термическая обработка титановых сплавов

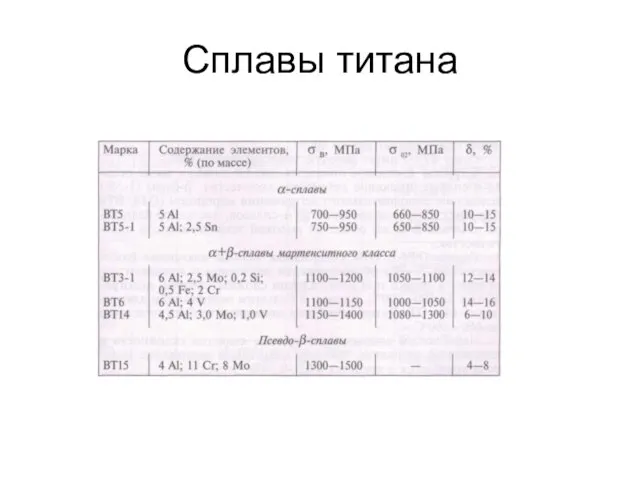

- 163. Сплавы титана

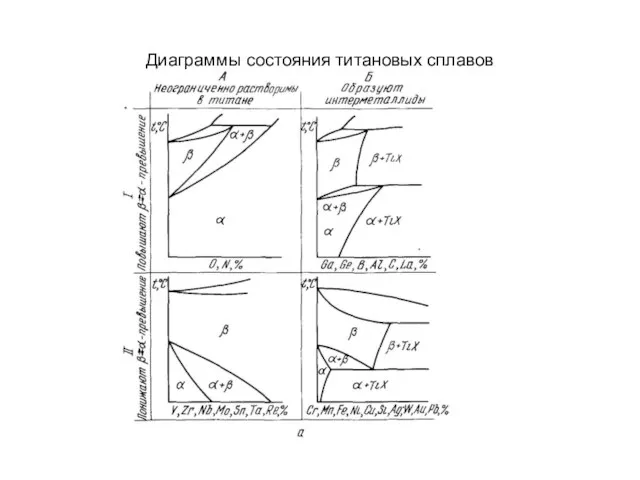

- 167. Диаграммы состояния титановых сплавов

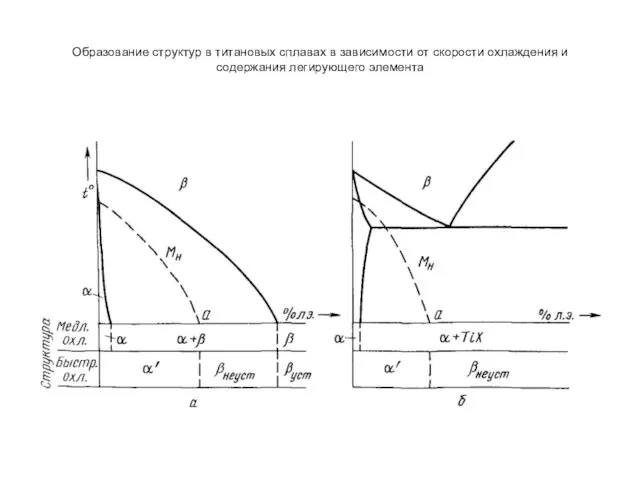

- 168. Образование структур в титановых сплавах в зависимости от скорости охлаждения и содержания легирующего элемента

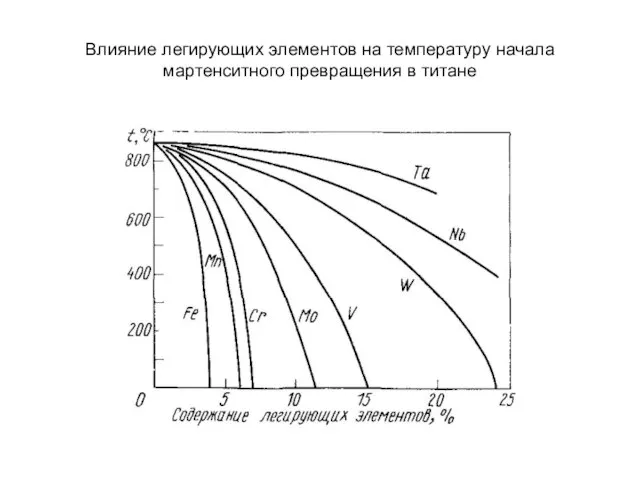

- 169. Влияние легирующих элементов на температуру начала мартенситного превращения в титане

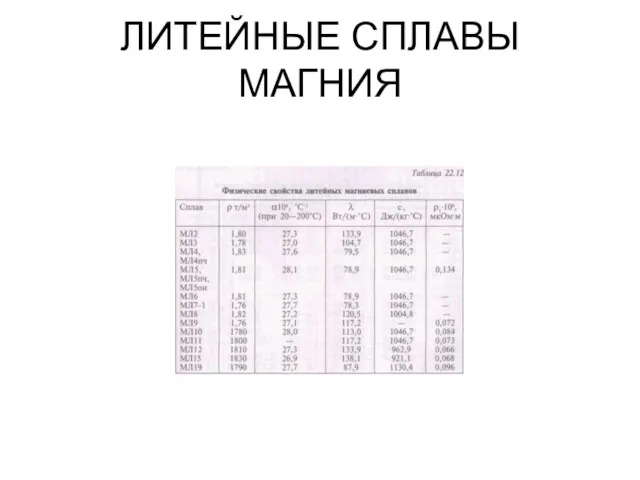

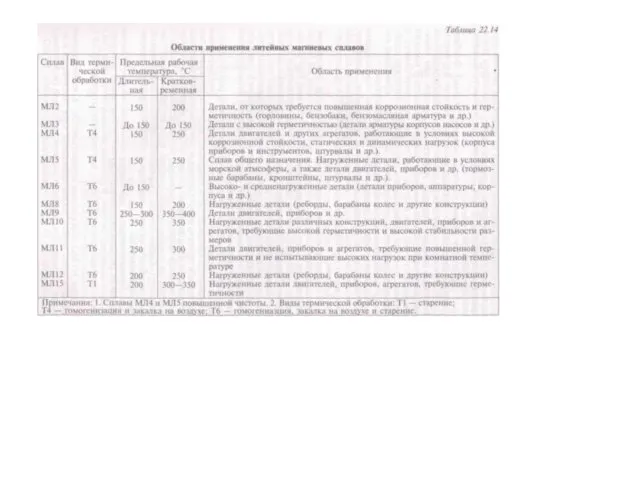

- 170. ЛИТЕЙНЫЕ СПЛАВЫ МАГНИЯ

- 171. Полимеры По характеру расположения в пространстве элементарных звеньев различают полимеры линейного (а), разветвленного (б), пространственного (в),

- 172. Магний Атомный номер 12 Атомная масса 24,3 Плотность при 20°С, г/см3 1,74 Температура плавления, °С 651

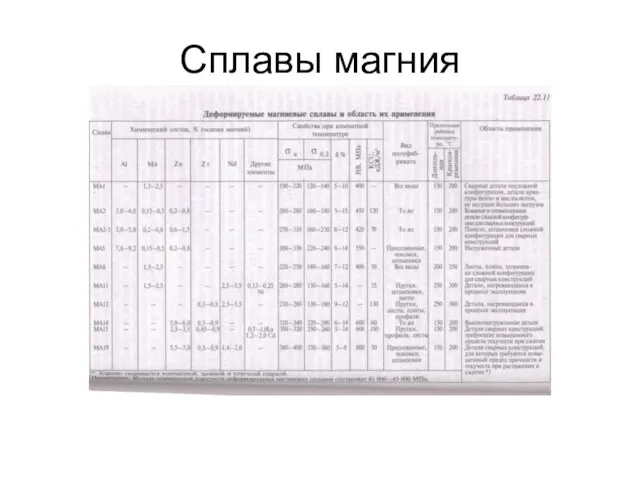

- 173. Сплавы магния

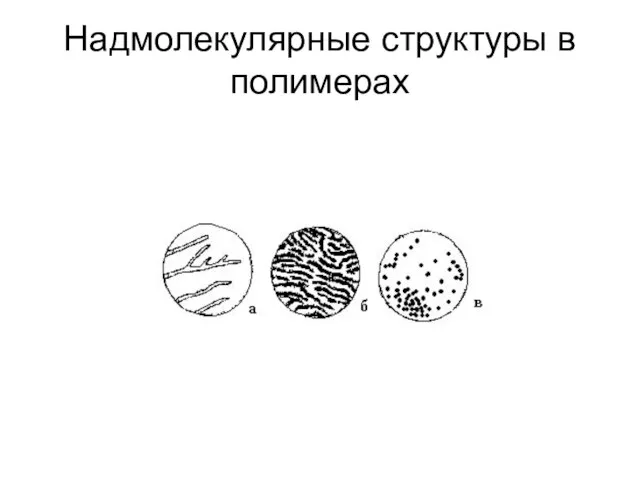

- 175. 1. Линейные структуры, состоящие из пачек развернутых макромолекул. В структуре пластических масс пачки макромолекул обычно соединяются

- 176. Надмолекулярные структуры в полимерах

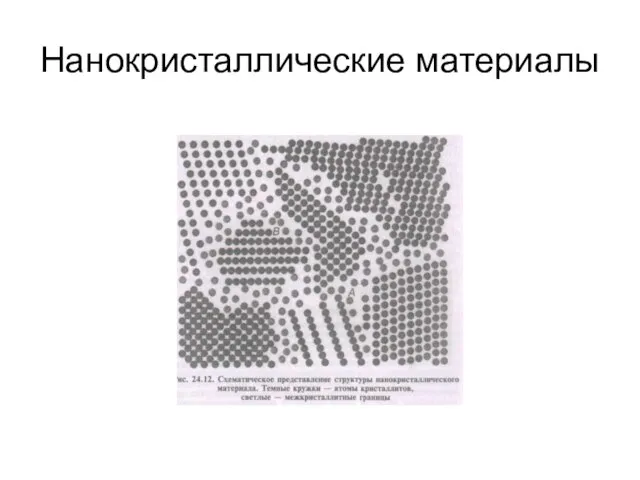

- 179. Нанокристаллические материалы

- 183. Скачать презентацию

Предвыборная программа кандидата в Студенческий совет факультета международных отношений и политических исследований

Предвыборная программа кандидата в Студенческий совет факультета международных отношений и политических исследований Игры на уроках истории

Игры на уроках истории Неокниги - как способ оживления интереса к книге

Неокниги - как способ оживления интереса к книге Особенности трудовых отношений с работниками образования

Особенности трудовых отношений с работниками образования Интегрированные маркетинговые коммуникации в банковской сфере

Интегрированные маркетинговые коммуникации в банковской сфере От ИТ отдела к сервисной службе

От ИТ отдела к сервисной службе Результаты бизнес-квиза Делай дело

Результаты бизнес-квиза Делай дело Критерии проблемных кредитов

Критерии проблемных кредитов Волож Аркадий Юрьевич Генеральный директор Соколов Алексей Юрьевич Директор по развитию сетевой инфраструктуры

Волож Аркадий Юрьевич Генеральный директор Соколов Алексей Юрьевич Директор по развитию сетевой инфраструктуры Возможность применения ИКТ к основным этапам урока

Возможность применения ИКТ к основным этапам урока КУХНЯ ЭФИОПИИ

КУХНЯ ЭФИОПИИ Business plan. Best Wine LP

Business plan. Best Wine LP Состав чисел первого десятка

Состав чисел первого десятка Презентация на тему Роль и значение таможни в современной торговле

Презентация на тему Роль и значение таможни в современной торговле  ВКР: Повышение уровня конкурентоспособности на основе создания эффективной системы управления запасами

ВКР: Повышение уровня конкурентоспособности на основе создания эффективной системы управления запасами Presentation Title Here Logo

Presentation Title Here Logo  Конкурсные механики

Конкурсные механики Здоровый и безопасный образ жизни - путь к успеху

Здоровый и безопасный образ жизни - путь к успеху Дружба и друзья в лирике А. С Пушкина

Дружба и друзья в лирике А. С Пушкина Осень

Осень Презентация на тему Болезни сердца

Презентация на тему Болезни сердца Организация проведения аварийно-спасательных и других неотложных работ

Организация проведения аварийно-спасательных и других неотложных работ л

л Аксиома

Аксиома Реформы Н.С. Хрущева

Реформы Н.С. Хрущева Азбука города

Азбука города Дом Мечты

Дом Мечты Бизнес-проекты

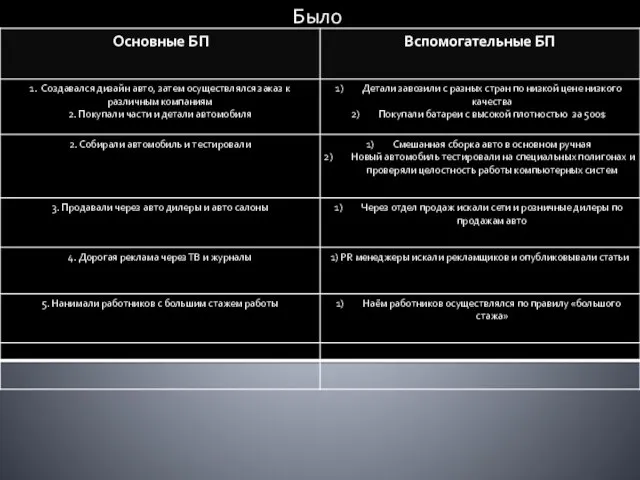

Бизнес-проекты