Содержание

- 2. ОАО Компрессор (Санкт-Петербург) было основано в 1877 году и на протяжении более 130 лет является производителем

- 3. Оборудование ОАО «Компрессор» для газовой промышленности Установки подготовки импульсного газа УПИГ осушка и очистка природного газа

- 4. Применение сухих газодинамических уплотнений (СГУ) В настоящее время в газовой промышленности для транспортировки природного газа на

- 5. Схема работы СГУ типа «Тандем»

- 6. Работа СГУ Отфильтрованный природный газ (уплотняющий или буферный) подается в полость между картриджем уплотнения и внутренним

- 7. Технологические стандарты и требования к системам СГУ Использование СГУ в составе ГПА требует установки оборудования, выполняющего

- 8. Решения для подготовки буферного газа для СГУ В настоящее время в системах СГУ применяемых на объектах

- 9. Требования, предъявляемые к системе подготовки буферного природного газа Повышение давления природного газа от рабочего давления в

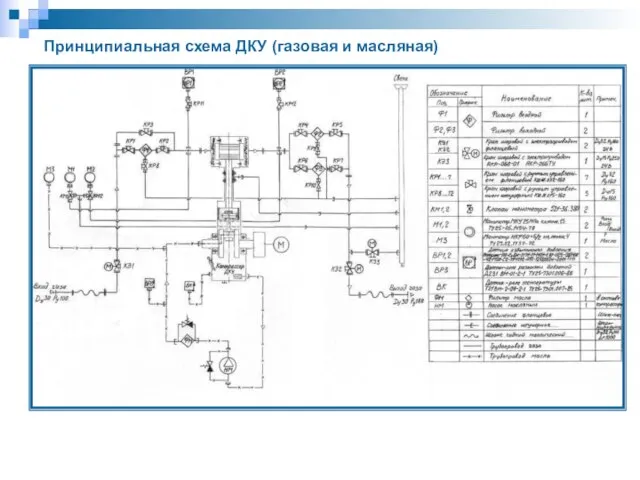

- 10. Принципиальная схема ДКУ (газовая и масляная)

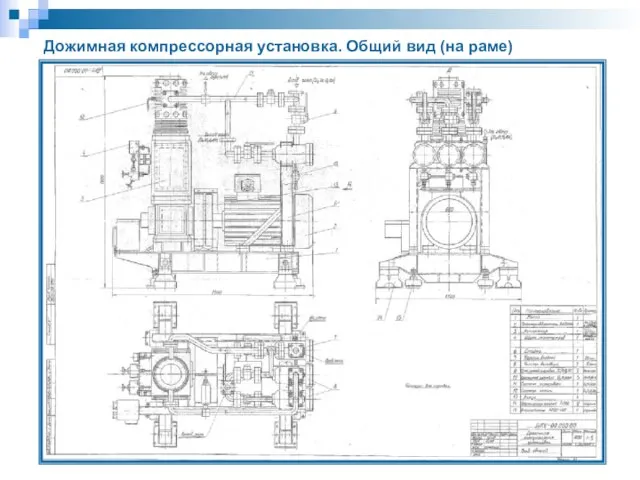

- 11. Дожимная компрессорная установка. Общий вид (на раме)

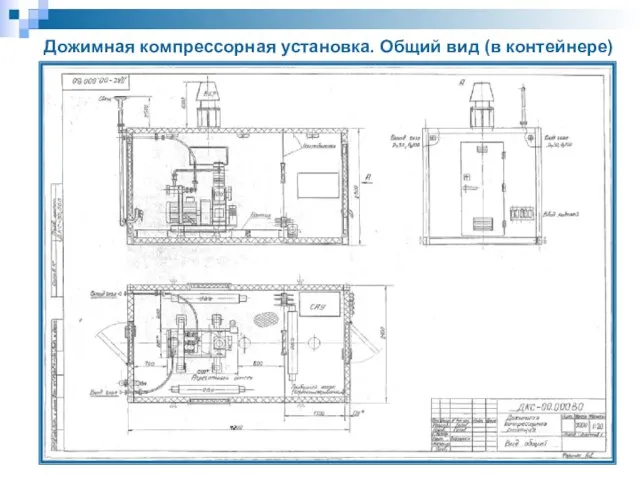

- 12. Дожимная компрессорная установка. Общий вид (в контейнере)

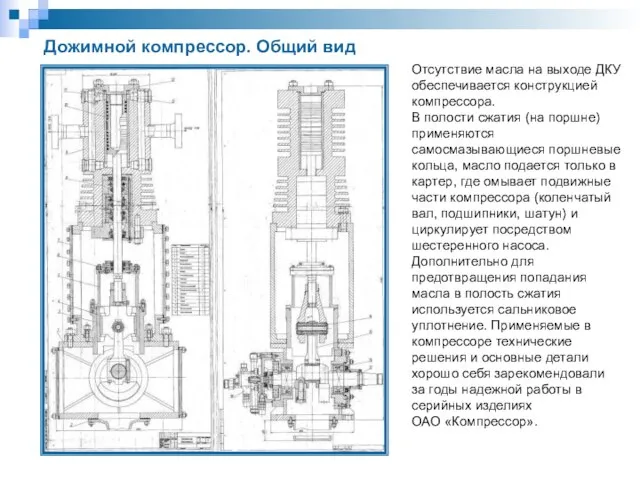

- 13. Дожимной компрессор. Общий вид Отсутствие масла на выходе ДКУ обеспечивается конструкцией компрессора. В полости сжатия (на

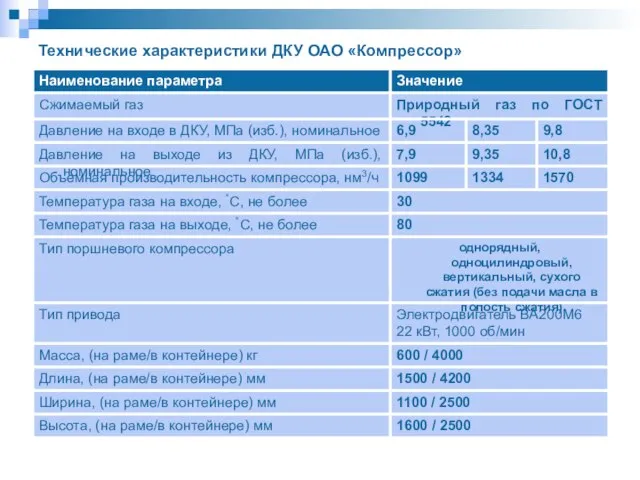

- 14. Технические характеристики ДКУ ОАО «Компрессор»

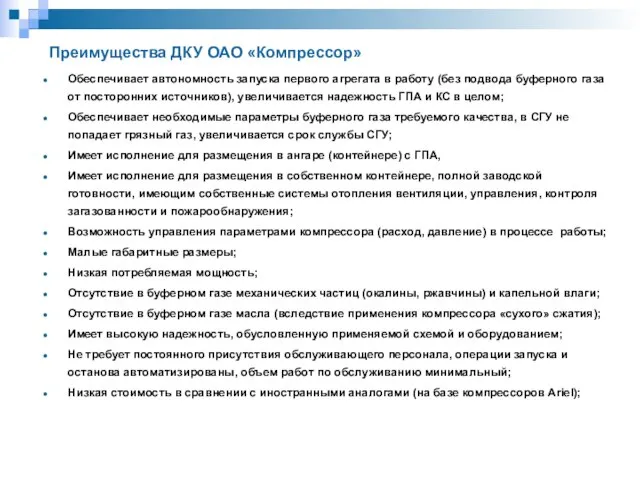

- 15. Преимущества ДКУ ОАО «Компрессор» Обеспечивает автономность запуска первого агрегата в работу (без подвода буферного газа от

- 17. Скачать презентацию

Слайд 2 ОАО Компрессор (Санкт-Петербург) было основано в 1877 году и на протяжении более

ОАО Компрессор (Санкт-Петербург) было основано в 1877 году и на протяжении более

ОАО «Компрессор» является головным поставщиком специализированных компрессоров и компрессорной техники для ВМФ, МЧС, ракетно-космических войск, ОАО «Газпром», кроме того, продукция предприятия применяется и в других отраслях промышленности и поставляется, в том числе в РАО ЕЭС, РАО «РЖД» и другие организации.

Предприятием выпускается большая номенклатура компрессоров, установок осушки и очистки воздуха, природного газа, азота, гелия, кислорода с рабочим давлением до 39,2 МПа (400 кгс/см2).

География поставок оборудования:

Россия, страны СНГ, Германия, Финляндия, Норвегия, Индия, Иран, КНР, Корея, Алжир, Ливия, ОАЭ, Куба и др.

Область применения оборудования ОАО «Компрессор»

Слайд 3Оборудование ОАО «Компрессор» для газовой промышленности

Установки подготовки импульсного газа УПИГ

осушка и

Оборудование ОАО «Компрессор» для газовой промышленности

Установки подготовки импульсного газа УПИГ

осушка и

Блочные воздушные компрессорные станции (БВКС) предназначены для обеспечения осушенным и очищенным сжатым воздухом сухих газовых уплотнений и магнитных подвесов центробежных нагнетателей газоперекачивающих агрегатов (ГПА).

Блоки подготовки топливного пускового и импульсного газа (БПТГ) предназначены для обеспечения работы ГПА и пневмоуправляемой арматуры на компрессорных станциях магистральных газопроводов;

Автомобильные газонаполнительные станции АГНКС (на 75 и 150 заправок в сутки) предназначены для сжатия природного газа и подготовки его для использования в качестве топлива в автомобильном транспорте.

Блочная дожимная компрессорная станция (БК200) природного газа, предназначенная для обеспечения технологических нужд при подготовке подземных хранилищ газа (ПХГ) к закачке природного газа

Слайд 4Применение сухих газодинамических уплотнений (СГУ)

В настоящее время в газовой промышленности для транспортировки

Применение сухих газодинамических уплотнений (СГУ)

В настоящее время в газовой промышленности для транспортировки

СГУ могут быть одиночными, либо двойными. Наиболее широкое распространение в промышленности получили торцевые уплотнения типа «Тандем», конструктивно состоящие из двух СГУ, расположенных в одном картридже.

СГУ типа «Тандем» идеально подходит с точки зрения надежности и безопасности при магистральном транспорте природного газа. Первичный газовый затвор действует как основной, а вторичный является резервным.

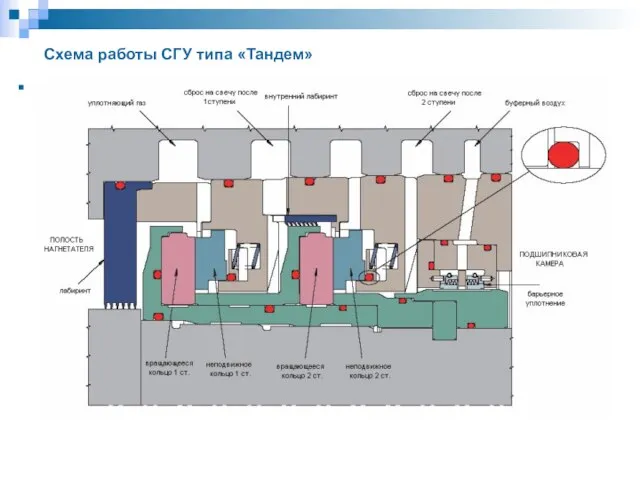

Слайд 5Схема работы СГУ типа «Тандем»

Схема работы СГУ типа «Тандем»

Слайд 6Работа СГУ

Отфильтрованный природный газ (уплотняющий или буферный) подается в полость между

Работа СГУ

Отфильтрованный природный газ (уплотняющий или буферный) подается в полость между

Большая часть этого газа будет перетекать обратно в компрессор по внутреннему лабиринту, обеспечивая отсутствие жидкости и механических частиц в уплотняющей полости, которые могут повредить газовый затвор.

Небольшая часть подаваемого газа будет перетекать через уплотняющий зазор в полость между картриджами первой и второй ступени. Эта полость вентилируется, и утечка отводится на свечу.

Картридж второй ступени будет уплотняться газовой утечкой из первой ступени или разделительным газом (опционально, если предъявляются повышенные требования к безопасности процесса) и функционирует как резервное уплотнение.

Для изоляции газового уплотнения от подшипниковых камеры и предотвращения попадания масла на уплотнительные поверхности служит барьерное уплотнение. Оно также выполняет функцию уплотнения "последнего шанса" на случай катастрофических разрушений газовых затворов 1 и 2 ступени. Конструктивно обычно выполняется в виде лабиринтного уплотнения или сегментного графитового кольца. Уплотнение достигается за счет подачи буферного воздуха.

Графитовое кольцо дает некоторое преимущество, в основном за счет более низких требований к расходу буферного воздуха, по сравнению с лабиринтными барьерными уплотнениями, т.к. имеет меньший зазор с валом компрессора.

Слайд 7Технологические стандарты и требования к системам СГУ

Использование СГУ в составе ГПА требует

Технологические стандарты и требования к системам СГУ

Использование СГУ в составе ГПА требует

обеспечение подачи уплотняющего (буферного) газа с заданными параметрами к картриджам СГУ на всех режимах работы ГПА.

обеспечение подачи барьерного воздуха с заданными параметрами к барьерным уплотнениям.

Требования к источнику уплотняющего (буферного) природного газа:

Система подачи уплотняющего газа должна обеспечить превышение давления уплотняющего газа над расчетным давлением (Р1 + Δ) на величину не менее чем 3,5 кгс/см2 на всех режимах работы ГПА, включая аварийный и нормальный останов, запуск ГПА, работа на режиме «Кольцо», режимы с малыми степенями сжатия, в точке подключения для обеспечения адекватного регулирования величины перепада «газ-газ».

Система фильтрации должна обеспечивать отсутствие в уплотняющем газе механических примесей более 10 мкм, 99.7 % фильтрацию по влаге в точке подключения.

Не допускается конденсация влаги внутри полости установки картриджа и на самой уплотняющей паре из-за эффекта Джоуля-Томпсона при последовательном прохождении уплотняющего газа через запорную арматуру, уплотнительный зазор и свечи.

Слайд 8Решения для подготовки буферного газа для СГУ

В настоящее время в системах СГУ

Решения для подготовки буферного газа для СГУ

В настоящее время в системах СГУ

ОАО «Компрессор» предлагает изготовить и поставлять для подготовки буферного природного газа дожимную компрессорную установку (ДКУ) для подачи газа требуемого давления и расхода в полость буферного газа и обеспечивающую необходимый перепад давления во время запуска, без использования посторонних источников. Применение ДКУ является предпочтительным также вследствие повышения автономности ГПА, надежности работы СГУ и увеличения ресурса ГПА.

Слайд 9Требования, предъявляемые к системе подготовки буферного природного газа

Повышение давления природного газа от

Требования, предъявляемые к системе подготовки буферного природного газа

Повышение давления природного газа от

Очистка природного газа от механических частиц размером более 10 мкм и капельной влаги, окончательная очистка буферного газа после подачи по технологическим трубопроводам перед СГУ проводится на стойке СГУ;

Отсутствие масла в буферном газе;

Обеспечение подачи на СГУ буферного газа требуемого расхода от 800 до 1600 нм3/ч, фактический расход буферного газа при рабочем перепаде обычно не превышает 200 - 600 нм3/ч;

Обеспечение возможности регулирования расхода буферного газа;

Обеспечение автоматизации процессов запуска останова и сброса газа из компрессора на свечу;

Размещение оборудование в автономном контейнере полной заводской готовности, либо на единой раме для размещения в ангаре ГПА;

Слайд 10Принципиальная схема ДКУ (газовая и масляная)

Принципиальная схема ДКУ (газовая и масляная)

Слайд 11Дожимная компрессорная установка. Общий вид (на раме)

Дожимная компрессорная установка. Общий вид (на раме)

Слайд 12Дожимная компрессорная установка. Общий вид (в контейнере)

Дожимная компрессорная установка. Общий вид (в контейнере)

Слайд 13Дожимной компрессор. Общий вид

Отсутствие масла на выходе ДКУ обеспечивается конструкцией компрессора.

Дожимной компрессор. Общий вид

Отсутствие масла на выходе ДКУ обеспечивается конструкцией компрессора.

Слайд 14Технические характеристики ДКУ ОАО «Компрессор»

Технические характеристики ДКУ ОАО «Компрессор»

Слайд 15Преимущества ДКУ ОАО «Компрессор»

Обеспечивает автономность запуска первого агрегата в работу (без подвода

Преимущества ДКУ ОАО «Компрессор»

Обеспечивает автономность запуска первого агрегата в работу (без подвода

Обеспечивает необходимые параметры буферного газа требуемого качества, в СГУ не попадает грязный газ, увеличивается срок службы СГУ;

Имеет исполнение для размещения в ангаре (контейнере) с ГПА,

Имеет исполнение для размещения в собственном контейнере, полной заводской готовности, имеющим собственные системы отопления вентиляции, управления, контроля загазованности и пожарообнаружения;

Возможность управления параметрами компрессора (расход, давление) в процессе работы;

Малые габаритные размеры;

Низкая потребляемая мощность;

Отсутствие в буферном газе механических частиц (окалины, ржавчины) и капельной влаги;

Отсутствие в буферном газе масла (вследствие применения компрессора «сухого» сжатия);

Имеет высокую надежность, обусловленную применяемой схемой и оборудованием;

Не требует постоянного присутствия обслуживающего персонала, операции запуска и останова автоматизированы, объем работ по обслуживанию минимальный;

Низкая стоимость в сравнении с иностранными аналогами (на базе компрессоров Ariel);

Висит за окошком Кулёк ледяной, Он полон капели И пахнет весной

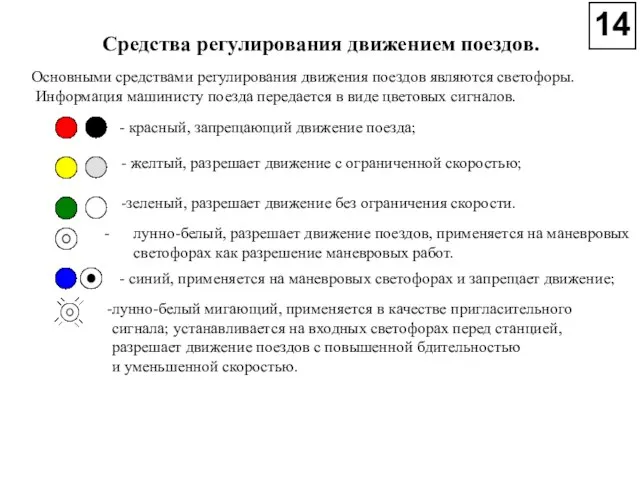

Висит за окошком Кулёк ледяной, Он полон капели И пахнет весной Средства регулирования движением поездов

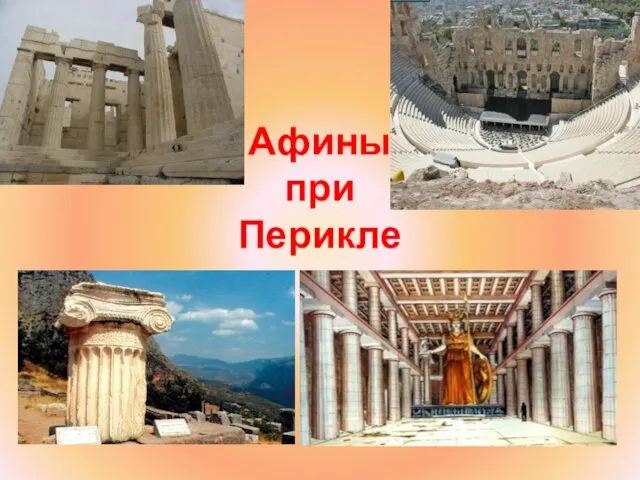

Средства регулирования движением поездов Афины при Перикле

Афины при Перикле Электронная таблица EXCEL

Электронная таблица EXCEL Архетипы

Архетипы УНИДРУА: международный институт по унификации частного права

УНИДРУА: международный институт по унификации частного права Органы чувств

Органы чувств  «Этимологический анализ прозвищ жителей деревень Завражье, Мешково и поселка Судоверфь Судоверфского сельского поселения»

«Этимологический анализ прозвищ жителей деревень Завражье, Мешково и поселка Судоверфь Судоверфского сельского поселения» Новогодние открытки

Новогодние открытки Робототехника. Проект

Робототехника. Проект Балансирующий рынок

Балансирующий рынок Теорема Пифагора

Теорема Пифагора Культура XX века

Культура XX века Деревня Юрьевец

Деревня Юрьевец Wine. The benefits of wine with moderate consumption

Wine. The benefits of wine with moderate consumption Биопсихосоциодуховный подход к профилактике профессионального выгорания психологов

Биопсихосоциодуховный подход к профилактике профессионального выгорания психологов Воздействие высокоскоростных магистралей на окружающую среду

Воздействие высокоскоростных магистралей на окружающую среду Презентация экскурсии в животноводческий комплекс «ИП Каюмов»

Презентация экскурсии в животноводческий комплекс «ИП Каюмов» 07_0___163

07_0___163 каждую неделю около 600 000 слушателей включаются на частоту 100,5 FM каждый день Радио BEST FM слушают около 300 000 человек каждые 15 минут на в

каждую неделю около 600 000 слушателей включаются на частоту 100,5 FM каждый день Радио BEST FM слушают около 300 000 человек каждые 15 минут на в «Белые» в Гражданской войне

«Белые» в Гражданской войне Внедрение здоровьесберегающих технологий

Внедрение здоровьесберегающих технологий Русское искусство 2 пол.19 века

Русское искусство 2 пол.19 века Всегда ли правы мы- родители?

Всегда ли правы мы- родители? Итоги работы отрасли в 2010 году и задачи на 2011 год Глава департамента Елена Борисовна Чеснокова

Итоги работы отрасли в 2010 году и задачи на 2011 год Глава департамента Елена Борисовна Чеснокова Семейные традиции семьи Митрофановых

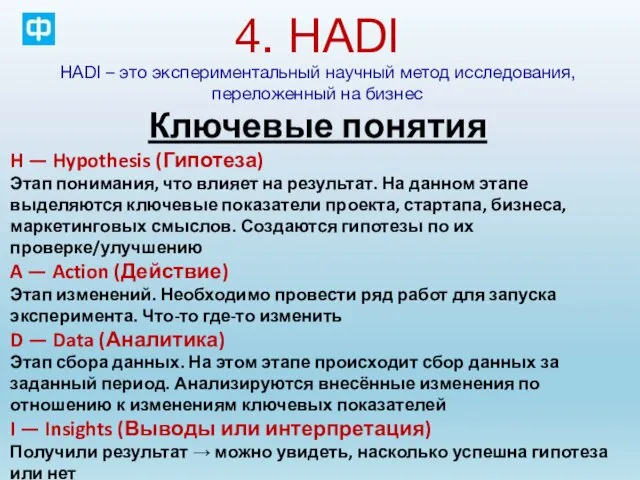

Семейные традиции семьи Митрофановых HADI – это экспериментальный научный метод исследования, переложенный на бизнес

HADI – это экспериментальный научный метод исследования, переложенный на бизнес ПРОЕКТ КНИЖКА-САМОДЕЛКА «Волшебница Зима» 4 класс

ПРОЕКТ КНИЖКА-САМОДЕЛКА «Волшебница Зима» 4 класс