Слайд 2 В результате жизнедеятельности в СПб по официальным сведениям образуется в год

около 4 млн тонн отходов:

коммунальные отходы – 1,5 млн тонн;

коммерческие отходов – 1 млн тонн;

отходы строительства и сноса – 1,5 млн тонн.

Слайд 3

Классификация отходов

Отходы производства – остатки материалов, сырья, полуфабрикатов, образовавшиеся в

процессе изготовления продукции и утратившие полностью или частично свои полезные физические свойства;

Отходы потребления – непригодные для дальнейшего использования по прямому назначению и списанные в установленном порядке машины, инструменты, бытовые изделия.

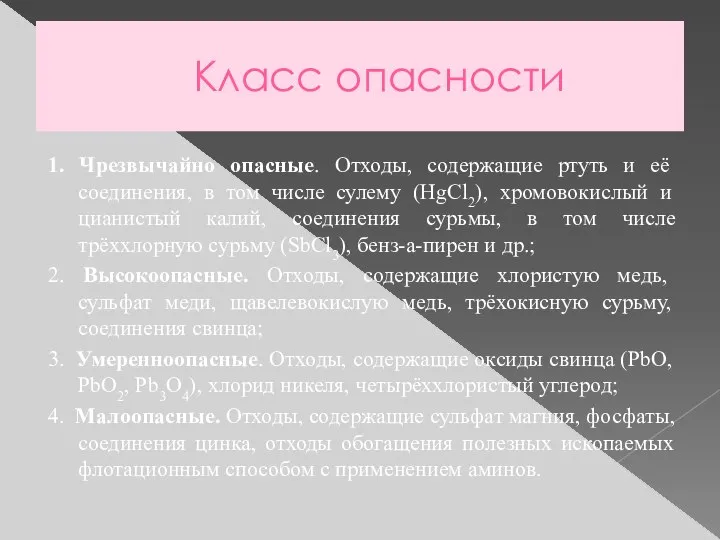

Слайд 4Класс опасности

1. Чрезвычайно опасные. Отходы, содержащие ртуть и её соединения, в том

числе сулему (HgCl2), хромовокислый и цианистый калий, соединения сурьмы, в том числе трёххлорную сурьму (SbCl3), бенз-а-пирен и др.;

2. Высокоопасные. Отходы, содержащие хлористую медь, сульфат меди, щавелевокислую медь, трёхокисную сурьму, соединения свинца;

3. Умеренноопасные. Отходы, содержащие оксиды свинца (PbO, PbO2, Pb3O4), хлорид никеля, четырёххлористый углерод;

4. Малоопасные. Отходы, содержащие сульфат магния, фосфаты, соединения цинка, отходы обогащения полезных ископаемых флотационным способом с применением аминов.

Слайд 5

Классификация отходов по возможности использования

Утилизируемые – существует технология переработки и вовлечения

в хозяйственный оборот;

Неутилизируемые – в настоящее время технология переработки отсутствует.

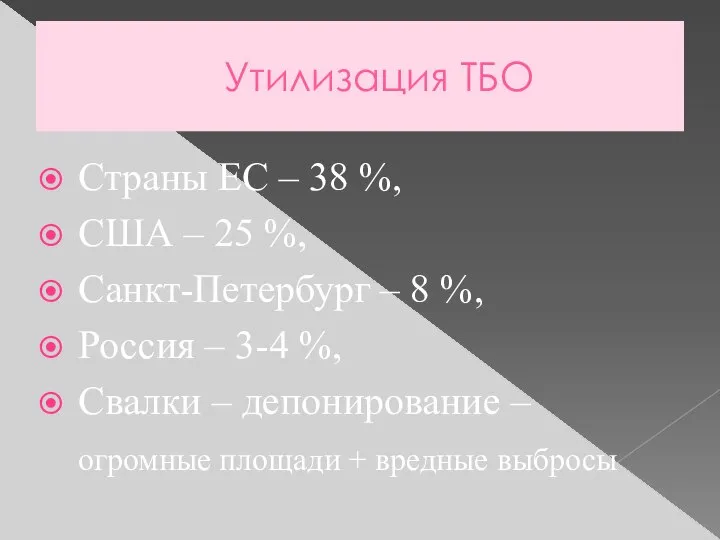

Слайд 6Утилизация ТБО

Страны ЕС – 38 %,

США – 25 %,

Санкт-Петербург –

8 %,

Россия – 3-4 %,

Свалки – депонирование –

огромные площади + вредные выбросы

Слайд 7Традиционное отношение к проблеме ресурсосбережения

Страна богата ресурсами, и их надолго хватит…

На долго

ли?...

Слайд 8Методы очистки

В зависимости от физико-химических свойств продуктов, загрязняющих окружающую среду, применяются

различные методы очистки:

механические,

сорбционные,

химические,

биологические,

термические,

комбинированные.

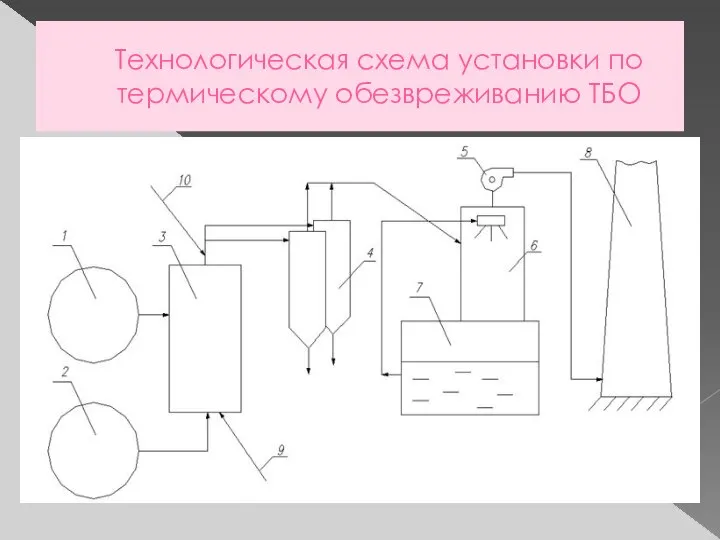

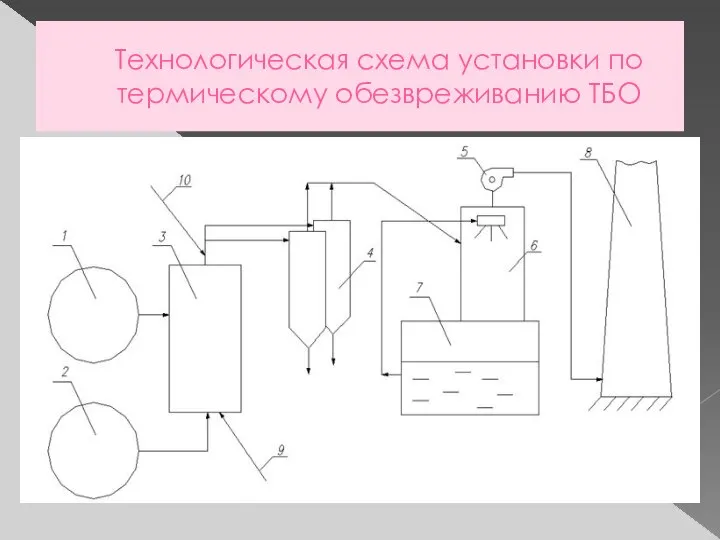

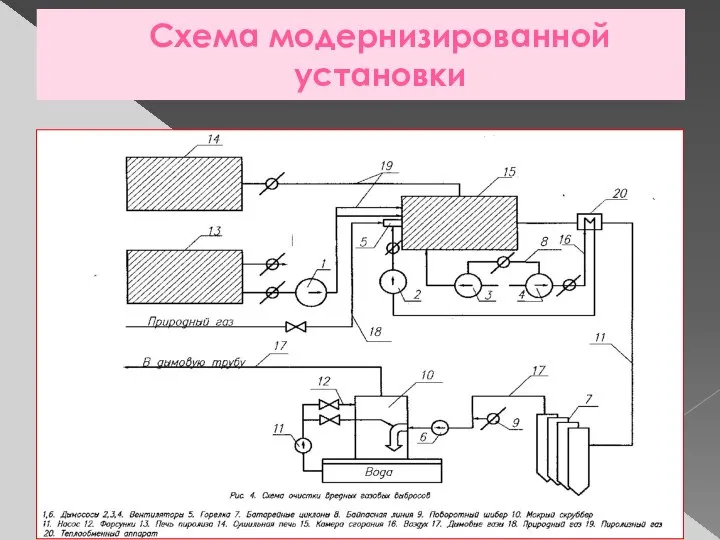

Слайд 9Технологическая схема установки по термическому обезвреживанию ТБО

Слайд 10Отходы подаются в сушильный барабан диаметром D = 2,8 м и длиной

L = 35 м, стоящий под уклоном 1º и вращающийся с частотой n = 1 об/мин. Внутри барабан футерован огнеупорным шамотным кирпичом. Сушка производится за счёт тепла дымовых газов, образующихся при сжигании природного газа камере сгорания сушильного барабана.

Движение отходов и дымовых газов в сушильном барабане осуществляется по прямоточной схеме. За время нахождения в барабане в течение 2,5–3 ч сырьё высушивается до остаточной влажности не более 5 %.

Высушенные отходы по течке самотёком поступают во вращающийся барабан пиролиза, расположенный под сушильным барабаном и имеющий те же размеры, что и сушильный барабан. В пиролизном барабане за счёт тепла дымовых газов, получаемых при сжигании природного газа, в течение 2,5–3 ч происходит термическое разложение (пиролиз) основной части некомпостируемых бытовых отходов.

Процесс пиролиза твёрдых отходов должен осуществляться в бескислородной (восстановительной) среде. В результате процесса пиролиза сырья образуется парогазовая смесь и твёрдый углеродистый материал (продукт) – пирокарбон.

В случае утилизации автомобильных покрышек в работе находится только пиролизная печь.

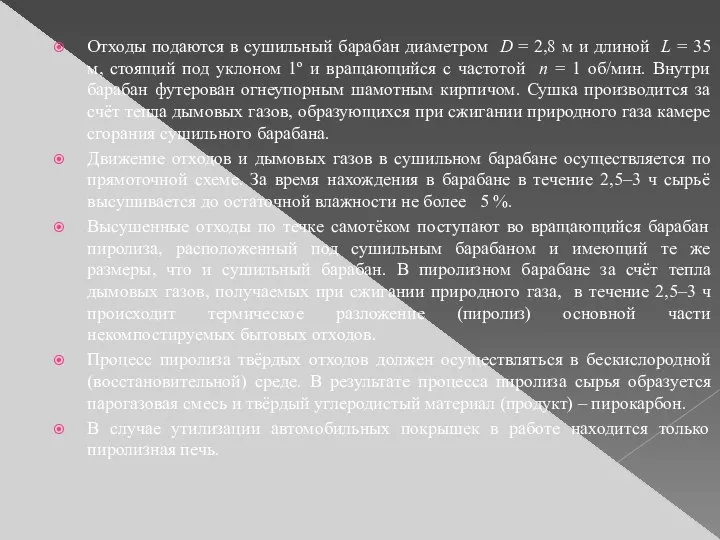

Слайд 11Выходящая из печи термического разложения парогазовая смесь, в состав которой входят ацетон,

бензол, изобутанол, толуол, стирол, фенол, этанол, гексан бутилацетат, акролеин, формальдегид, углеводороды, твёрдые минеральные частицы, не может быть непосредственно выброшена в атмосферу и направляются в печь дожигания. Печь предназначена для дожигания горючих составляющих дымовых газов и пиролиза формальдегидных и фенольных соединений.

Частицы размером более 10 мкм предусмотрено улавливать в циклонах, расположенных в схеме очистки отходящих пиролизных газов. Частицы менее 10 мкм полностью выгорают в печи.

За циклоном установлен мокрый скруббер, в котором происходит дополнительная очистка дымовых газов. После очистки дымовые газы дымососом выбрасываются в атмосферу через дымовую трубу.

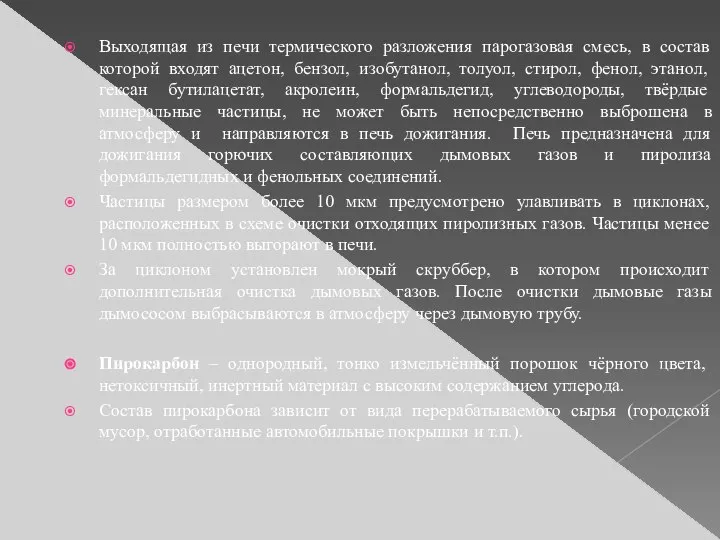

Пирокарбон – однородный, тонко измельчённый порошок чёрного цвета, нетоксичный, инертный материал с высоким содержанием углерода.

Состав пирокарбона зависит от вида перерабатываемого сырья (городской мусор, отработанные автомобильные покрышки и т.п.).

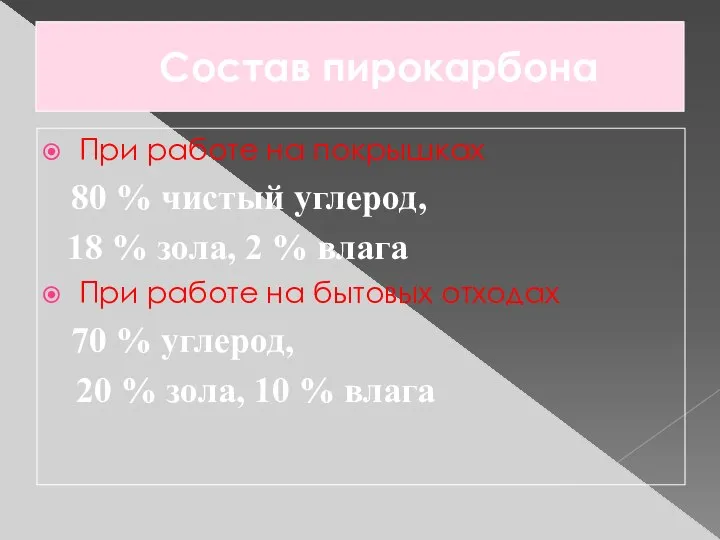

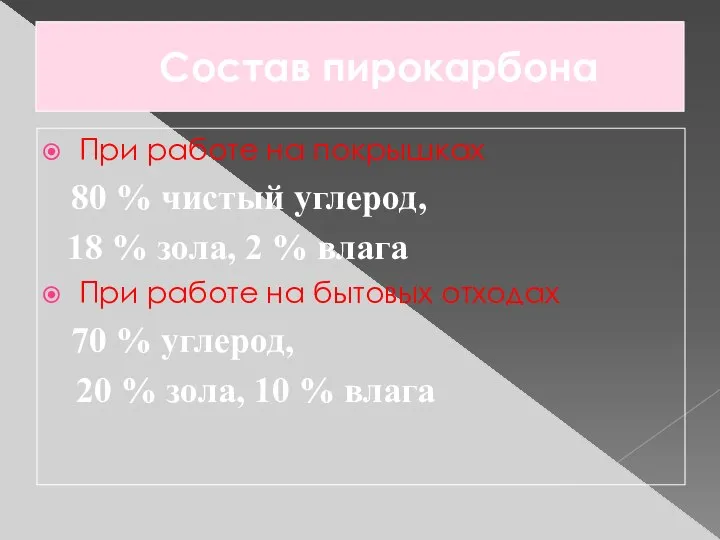

Слайд 12Состав пирокарбона

При работе на покрышках

80 % чистый углерод,

18

% зола, 2 % влага

При работе на бытовых отходах

70 % углерод,

20 % зола, 10 % влага

Слайд 13Область применения пирокарбона

технический углерод для производства резинотехнических изделий;

аналог газового углерода К-354 при

производстве красителя пластмасс и красок;

активный уголь для флотации УАФ-А;

почвоулучшитель АГРОС-А в сельском хозяйстве;

активный углоль шад-молотый для очистки сточных вод и технических масел, флотации руд полезных ископаемых;

защитно-смазочная смесь в металлургии;

вспомогательное топливо;

заменитель известняка при производстве асфальта.

Слайд 14

Недостатки существующей установки

Печь дожигания расположена на отметке 9,6 м, поэтому должны

иметь облегчённую конструкцию.

Недостаточное разложение смолистых соединений, вследствие чего происходит загрязнение (забивание) тракта газообразных продуктов.

Отсутствие утилизации теплоты уходящих газов. В существующей установке осуществляется разбавление отходящих дымовых газов воздухом для снижения температуры до значений, допустимых нормами эксплуатации системы золоулавливания.

Для предотвращения недостатков предлагается реконструкция печи дожига пиролизных газов и установка теплообменника для утилизации теплоты отходящих газов.

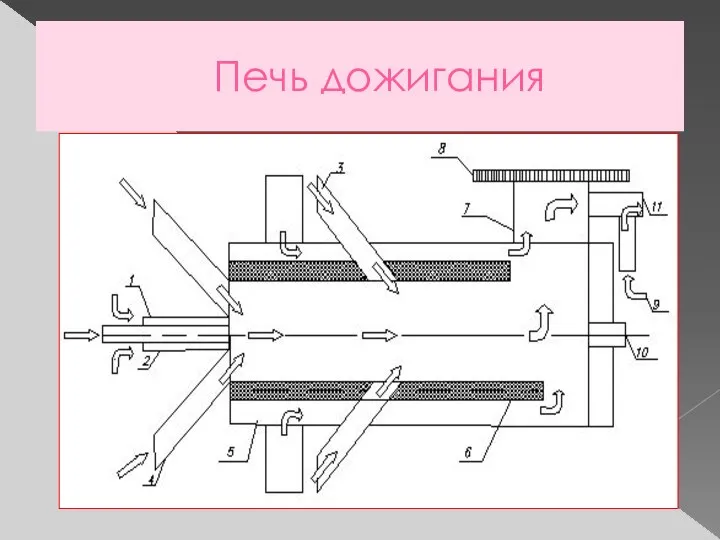

Слайд 16Печь предназначена для дожига горючих составляющих и пиролиза формальдегидных и фенольных соединений

в отходящих газах от вращающихся печей и представляет собой горизонтально расположенный стальной цилиндр диаметром 812 мм и длиной 3250 мм.

Система охлаждения футеровки предназначена для предохранения футеровки топки от перегрева. Воздух, для охлаждения обмуровки поступает в кольцевой канал 5 (охлаждающая «рубашка»).

Природный газ, используемый для горения, поступает с торцевой стороны камеры через горелку 1.

Воздух, предназначенный для горения природного и пиролизного газов, проходит по кольцевому каналу 2.

Для боковой подачи пиролизных газов предназначены рукава 3.

Торцевая подача пиролизных газов осуществляется по двум рукавам 4 с наклоном в сторону осевой линии факела.

Слайд 17

Усредненный состав продуктов пиролиза, подлежащих термическому разложению в камере дожига

Слайд 18Термическое обезвреживание

КПД печи оценивается по степени выгорания вредных составляющих пиролизных газов:

углеводороды

95 %

формальдегид 95 %

стирол 85 %

фенол 90 %

СО 92 %

сажа δ>10 мкм 50 %

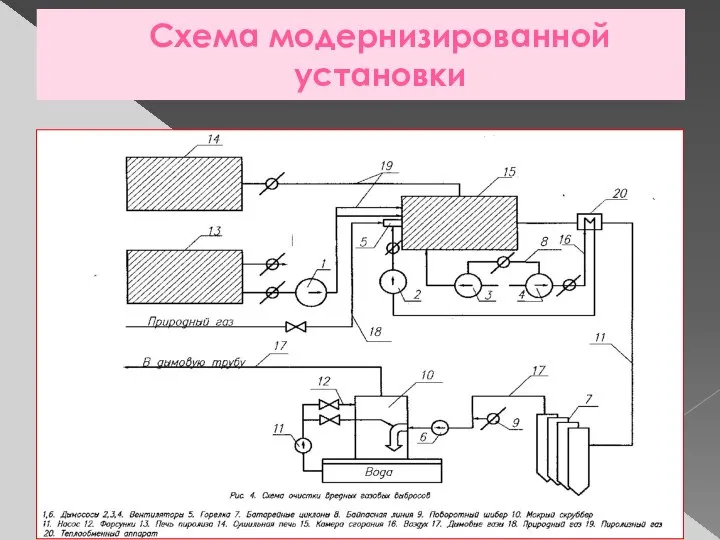

Слайд 19Схема модернизированной установки

Слайд 20

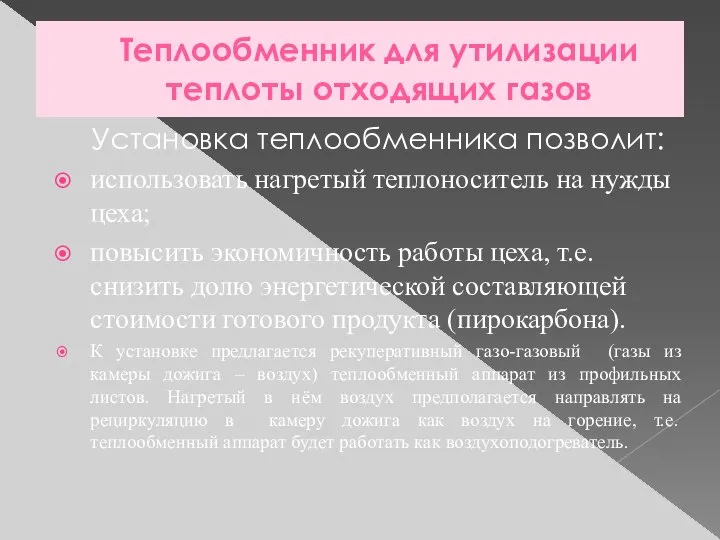

Теплообменник для утилизации теплоты отходящих газов

Установка теплообменника позволит:

использовать нагретый теплоноситель на

нужды цеха;

повысить экономичность работы цеха, т.е. снизить долю энергетической составляющей стоимости готового продукта (пирокарбона).

К установке предлагается рекуперативный газо-газовый (газы из камеры дожига – воздух) теплообменный аппарат из профильных листов. Нагретый в нём воздух предполагается направлять на рециркуляцию в камеру дожига как воздух на горение, т.е. теплообменный аппарат будет работать как воздухоподогреватель.

Слайд 21 В рамках работы проведены следующие расчёты:

расчёт степени (интенсивности) выгорания полициклических органических

соединений;

тепловой расчёт камеры догорания;

тепловой, конструктивный и аэродинамический расчёты теплообменника;

аэродинамический расчёт установки термического обезвреживания.

Я голосую впервые

Я голосую впервые Презентация

Презентация Тема любви в поэзии А.С. Пушкина

Тема любви в поэзии А.С. Пушкина Русский язык Русский язык 3 класс

Русский язык Русский язык 3 класс Жилой дом с земельным участком на ул. Ингельберга, д.1а

Жилой дом с земельным участком на ул. Ингельберга, д.1а Оценка эффективности деятельности

Оценка эффективности деятельности 20151115_muzykalnaya_zhivopis_i_zhivopisnaya_muzyka

20151115_muzykalnaya_zhivopis_i_zhivopisnaya_muzyka Gradient gosti

Gradient gosti Инструкция пользователя

Инструкция пользователя Что такое любовь?

Что такое любовь? Способы представления изображения и звука. Двоичное кодирование графической и звуковой информации

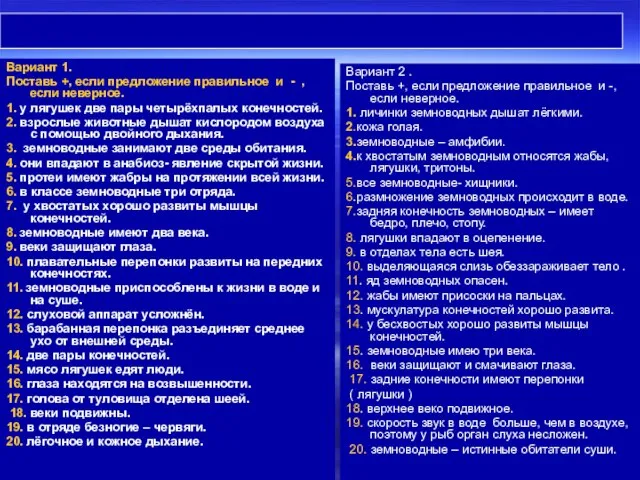

Способы представления изображения и звука. Двоичное кодирование графической и звуковой информации Тест по теме «Приспособления земноводных для жизни на земле и на суше»

Тест по теме «Приспособления земноводных для жизни на земле и на суше» Особенности взаимоувязки сетей различных операторов

Особенности взаимоувязки сетей различных операторов Информационное обеспечение саморегулирования, улучшения качества и доступности медицинской помощи

Информационное обеспечение саморегулирования, улучшения качества и доступности медицинской помощи Инструктаж по охране труда и технике безопасности Виды травматизма Оказание первой помощи

Инструктаж по охране труда и технике безопасности Виды травматизма Оказание первой помощи Пейзаж в русской живописи второй половины XIX века

Пейзаж в русской живописи второй половины XIX века Особенности функционального стиля научной и технической литературы

Особенности функционального стиля научной и технической литературы Кратко о jQuery

Кратко о jQuery Go

Go Группа компаний «МАГНОЛИЯ»

Группа компаний «МАГНОЛИЯ» Путешествие по океану Наук - презентация для начальной школы_

Путешествие по океану Наук - презентация для начальной школы_ Дорога к дому.

Дорога к дому. Event-менеджмент. Как организовать идеальное мероприятие

Event-менеджмент. Как организовать идеальное мероприятие Теплотехнический расчет толщины утепляющего слоя неоднородной однослойной и многослойной ограждающей конструкции

Теплотехнический расчет толщины утепляющего слоя неоднородной однослойной и многослойной ограждающей конструкции Новогодний макияж

Новогодний макияж Изучение положительных и отрицательных сторон медиаобразования детей дошкольного возраста в ДОУ и семье

Изучение положительных и отрицательных сторон медиаобразования детей дошкольного возраста в ДОУ и семье Почему мы так говорим? Происхождение и толкование фразеологизмов

Почему мы так говорим? Происхождение и толкование фразеологизмов Порядок подачи заявления на лицензирование образовательной деятельности в электронном виде с использованием ИС АКНДПП

Порядок подачи заявления на лицензирование образовательной деятельности в электронном виде с использованием ИС АКНДПП