Содержание

- 2. В 30-40-е годы новые требования к качеству продукции, особенно военного назначения, привели к дальнейшему развитию отдельных

- 3. Система БИП (бездефектное изготовление продукции) Первые успешные попытки организации планомерной систематической работы в обеспечении качества в

- 4. Внедрению БИП предшествовала сложившаяся система контроля, когда рабочие, мастера, руководители предприятия отвечали за выполнение производственной программы

- 5. В ее основу были положены следующие принципы: полная ответственность непосредственного исполнителя за качество выпускаемой продукции; строгое

- 6. Внедрение системы способствовало развитию движения «работы с личным клеймом». К такой работе допускались исполнители, которые не

- 7. Оценка качества труда отдельных исполнителей производилось на основе показателя сдачи продукции ОТК с первого предъявления: или

- 8. основные показатели: возврат продукции из ОТК внутри цехов, характеризующий уровень технологической и производственной дисциплины; возврат продукции

- 9. Система СБТ (система бездефектного труда) На передовых предприятиях Львовской области был разработан так называемый «Львовский вариант

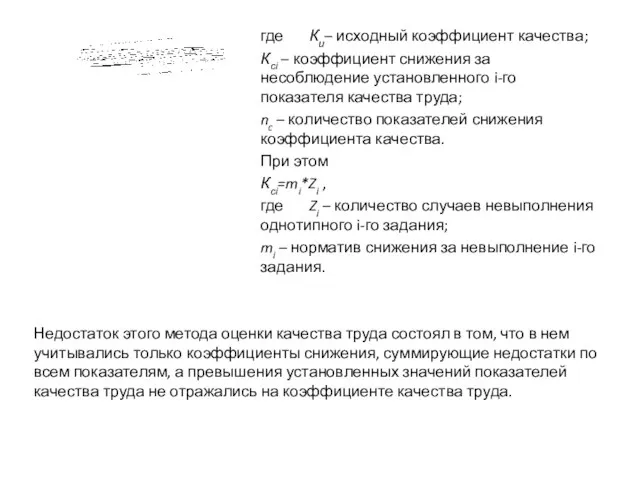

- 10. где Ки– исходный коэффициент качества; Ксi – коэффициент снижения за несоблюдение установленного i-го показателя качества труда;

- 11. Система КАНАРСПИ (качество, надежность, ресурс с первых изделий) Примером научного подхода к управлению качеством стала созданная

- 12. Система НОРМ (научная организация работ по увеличению моторесурса) Широкую известность среди систем управления качеством продукции получила

- 13. Система НОТПУ (научная организация труда, производства и управления) Система научной организации труда, производства и управления (НОТПУ)

- 14. Система КС УКП (комплексная система управления качеством продукции) КС УКП – это совокупность мероприятий, методов и

- 16. Скачать презентацию

Площади многоугольников

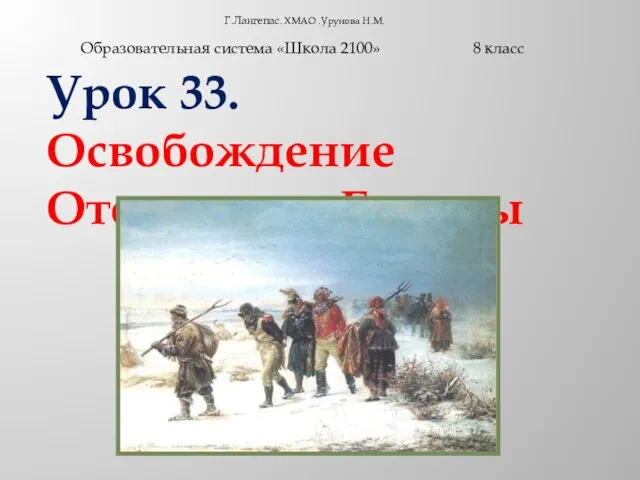

Площади многоугольников Победа в Отечественной войне 1812 года

Победа в Отечественной войне 1812 года Правила поведения во время похода

Правила поведения во время похода Кроманьонцы

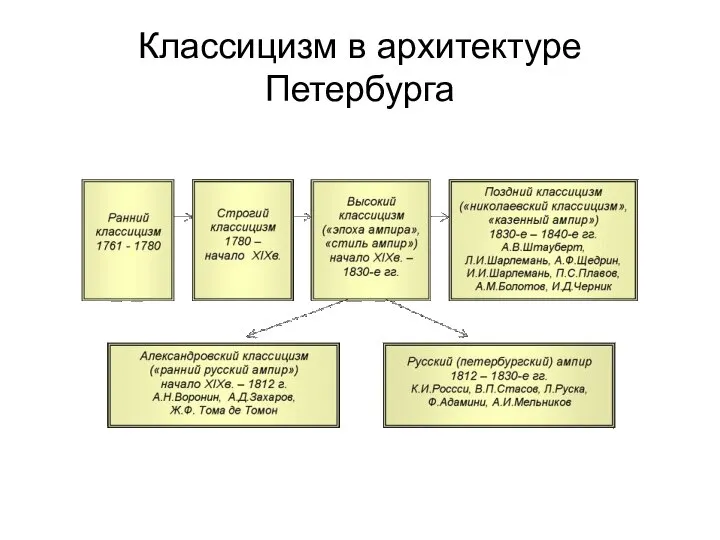

Кроманьонцы Классицизм в архитектуре Петербурга

Классицизм в архитектуре Петербурга The 10 most popular vehicles in history.

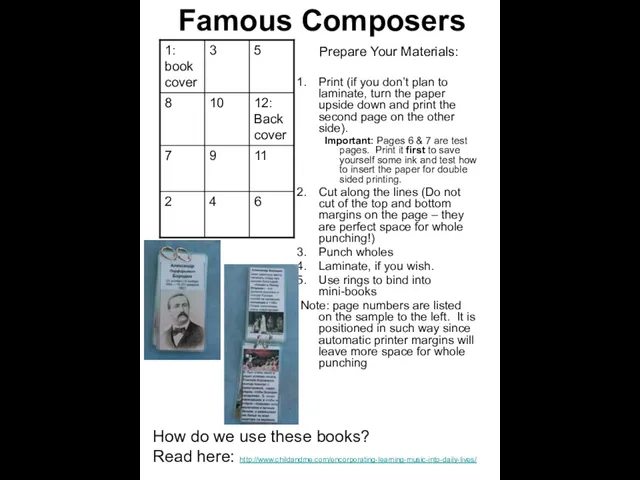

The 10 most popular vehicles in history. Famous Composers

Famous Composers Игра: "Калейдоскоп естественных наук"

Игра: "Калейдоскоп естественных наук" Работа с проволокой

Работа с проволокой Константин Бальмонт

Константин Бальмонт Раздел 6 изм. Замена лампочек

Раздел 6 изм. Замена лампочек 1

1 Виды партнерства и сотрудничества в предпринимательской деятельности

Виды партнерства и сотрудничества в предпринимательской деятельности Построение биссектрисы углагеометрия, 7 класс

Построение биссектрисы углагеометрия, 7 класс Мы во Вселенной

Мы во Вселенной Телеграфная связь

Телеграфная связь Proverbs and sayings

Proverbs and sayings Презентация на тему Режим дня дошкольника

Презентация на тему Режим дня дошкольника Виды туризма по способу передвижения. Краткая характеристика пешего и лыжного туризма

Виды туризма по способу передвижения. Краткая характеристика пешего и лыжного туризма Презентация на тему ПАДЕЖИ Знакомство с падежами имен существительных

Презентация на тему ПАДЕЖИ Знакомство с падежами имен существительных  Таврический дворец

Таврический дворец Жилой комплекс подворья Марфо-Мариинской обители в Севастополе

Жилой комплекс подворья Марфо-Мариинской обители в Севастополе Представление информации

Представление информации Наши зимние забавы

Наши зимние забавы Инновационные решения для распределительных сетей 6 - 35 кВ. ООО Оптиметрик, 2021

Инновационные решения для распределительных сетей 6 - 35 кВ. ООО Оптиметрик, 2021 Шаблон ПРЕЗЕНТАЦИИ к рубежной аттестации 1 курс ОПД-1

Шаблон ПРЕЗЕНТАЦИИ к рубежной аттестации 1 курс ОПД-1 Свойства текстильных волокон. 5 класс

Свойства текстильных волокон. 5 класс Презентация на тему Анализаторы органы чувств

Презентация на тему Анализаторы органы чувств