Содержание

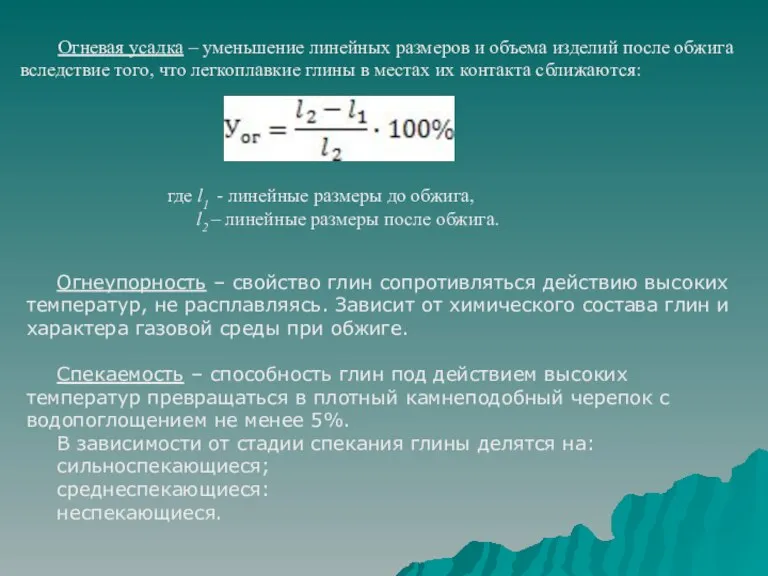

- 2. Огневая усадка – уменьшение линейных размеров и объема изделий после обжига вследствие того, что легкоплавкие глины

- 3. Уплотнение обжигаемого материала при спекании вызывает уменьшение его открытой пористости. Поэтому степень спекания глин часто характеризуется

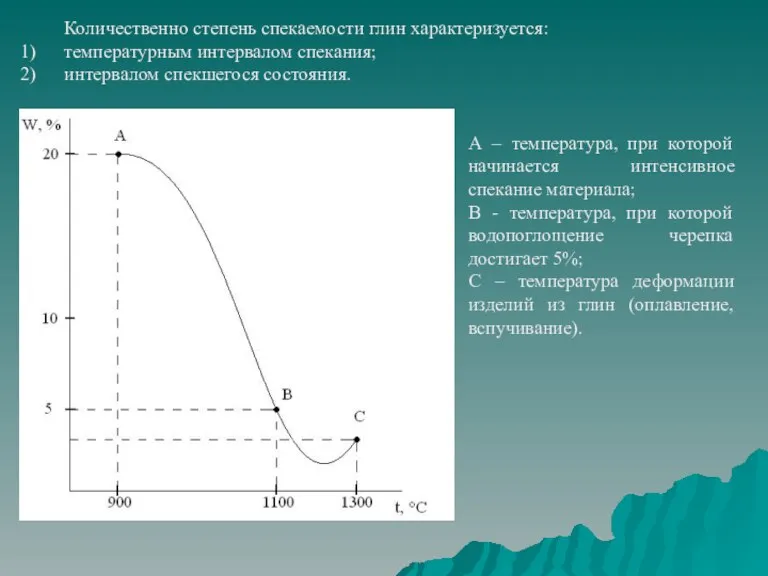

- 4. Количественно степень спекаемости глин характеризуется: температурным интервалом спекания; интервалом спекшегося состояния. А – температура, при которой

- 5. Температурный диапазон спекания – важнейший технологический показатель. Он определяет режим конечной стадии обжига изделия, при котором

- 6. Добавки В зависимости от назначения непластичные материалы делятся на: отощающие (песок, шамот). Вводятся для снижения пластичности

- 7. Технология производства Технологический процесс изготовления керамических изделий из глинистых веществ включает следующие основные стадии: приготовление керамической

- 8. Пластичный способ подготовки массы наиболее простой, но увеличивает продолжительность технологического цикла за счет длительных процессов сушки

- 9. Для формования изделий из пластичных масс применяют ленточные горизонтальные и вакуумные ленточные прессы. Прессование из порошкообразных

- 10. Наливной метод основан на обезвоживании шликера посредством двух гипсовых поверхностей (наружный и внутренний), расстояние между которыми

- 11. Процесс обжига изделий делится на операции: досушка. Сырье поступает с влажностью до 8 – 10%. 2)

- 12. Изделия для облицовки фасадов Ввиду того, что керамика долговечна, разнообразна по цвету и фактуре и создание

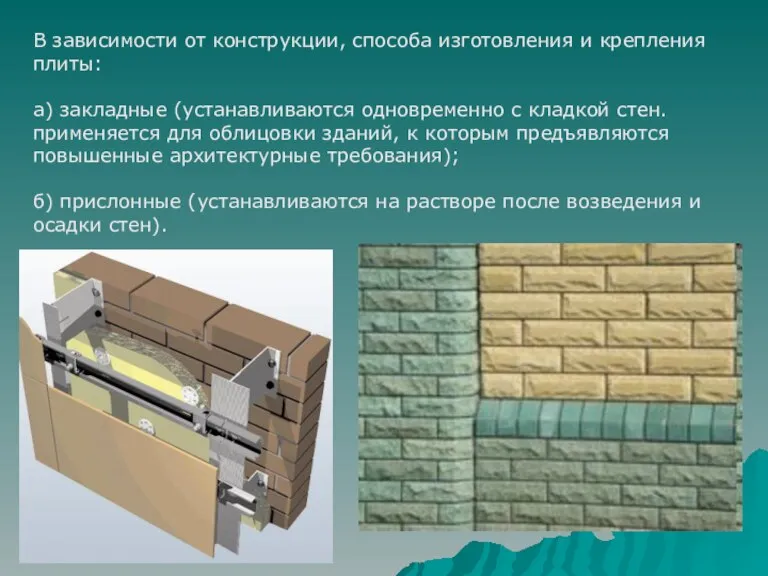

- 13. В зависимости от конструкции, способа изготовления и крепления плиты: а) закладные (устанавливаются одновременно с кладкой стен.

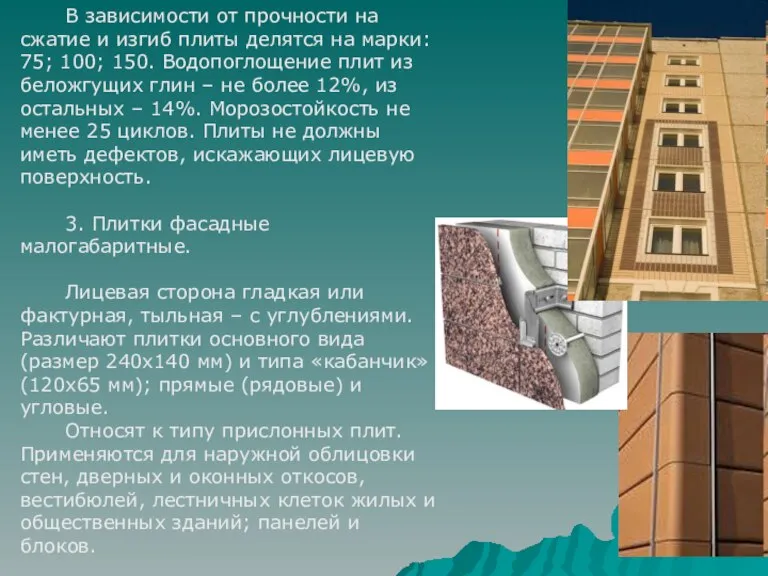

- 14. В зависимости от прочности на сжатие и изгиб плиты делятся на марки: 75; 100; 150. Водопоглощение

- 15. 4. Плитки керамические фасадные малоразмерные и ковры из них. Для отделки поверхностей индустриальных конструкций используют в

- 16. В последнее время получило развитие производство глазурованных коврово-мозаичных плиток методом литья на контейнере. На пористую керамическую

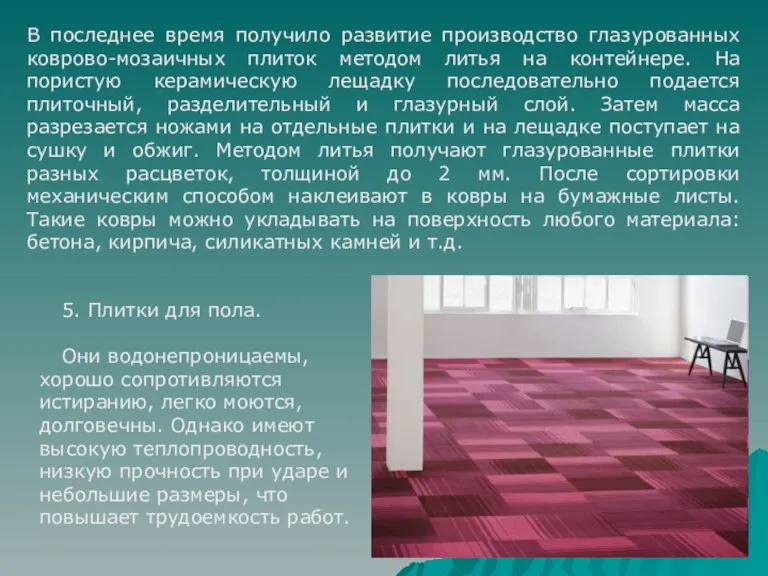

- 17. По виду внешней поверхности: гладкие, шероховатые, тисненые. По цвету: одно- и многоцветные. По форме: квадратные, прямоугольные,

- 19. Скачать презентацию

Отдых в загородном оздоровительном лагере – это…

Отдых в загородном оздоровительном лагере – это… Учебно-методические комплексы и цифровые образовательные ресурсы по химии как составляющая часть подготовки к ГИА

Учебно-методические комплексы и цифровые образовательные ресурсы по химии как составляющая часть подготовки к ГИА Интерьер – средство создания пространственно-вещной среды интерьера

Интерьер – средство создания пространственно-вещной среды интерьера Staffing the Lodging

Staffing the Lodging История болезни. Клинический диагноз

История болезни. Клинический диагноз Телеканал РБК+

Телеканал РБК+ Книга образов Style book для Натальи Бакулевой. Курс Найди свой стиль

Книга образов Style book для Натальи Бакулевой. Курс Найди свой стиль Проектная деятельность как метод совершенствования коммуникативной компетентности младшего школьника.

Проектная деятельность как метод совершенствования коммуникативной компетентности младшего школьника. Проведение экспертной оценки качества хлеба реализуемого в магазинах торговых сетей Смак

Проведение экспертной оценки качества хлеба реализуемого в магазинах торговых сетей Смак Жизнь и приключения Дятла Вуди

Жизнь и приключения Дятла Вуди Реки Тамбовской области

Реки Тамбовской области Презентация на тему Законы Менделя

Презентация на тему Законы Менделя  Палеозой. Ордовик

Палеозой. Ордовик Школа правовой и финансовой грамотности Основа

Школа правовой и финансовой грамотности Основа Социальные нормы преступность

Социальные нормы преступность Клиника и диагностика хронического панкреатита Докладчик: Цивковский В.Ю. 6 курс, лечебный факультет.

Клиника и диагностика хронического панкреатита Докладчик: Цивковский В.Ю. 6 курс, лечебный факультет. Механизация уплотнения кормов и обработки корнеклубнеплодов

Механизация уплотнения кормов и обработки корнеклубнеплодов Персидская кошка

Персидская кошка BYK Факты & цифры

BYK Факты & цифры Аварийные службы Петербурга

Аварийные службы Петербурга Fit for partnership with Germany

Fit for partnership with Germany Титульный лист кадетка

Титульный лист кадетка Выпуск печатного издания «Наш мир» и оказание полиграфических услуг населению

Выпуск печатного издания «Наш мир» и оказание полиграфических услуг населению Презентация на тему Вредные привычки

Презентация на тему Вредные привычки  Imperfectum onregelmatig Ik val – ik viel

Imperfectum onregelmatig Ik val – ik viel Принципы лечения острых кровотечений

Принципы лечения острых кровотечений Русская-народная сказка Кот, петух и лиса

Русская-народная сказка Кот, петух и лиса Презентация на тему Робототехника и искусственный интеллект

Презентация на тему Робототехника и искусственный интеллект